Назначением процесса каталитического алкилирования изобутана олефинами является производство высокооктанового компонента бензинов. Целевой продукт (алкилат), состоящий практически из изопарафинов, имеет высокое октановое число (90-95 по моторному методу). Октановое число основного компонента алкилата - изооктана (2,2,4-триметилпентана) принято за 100.

На современных установках алкилирования применяют горизонтальные каскадные реакторы, в которых охлаждение реакционной смеси осуществляется за счет частичного испарения изобутана, что облегчает регулирование температуры. Реактор представляет собой (рисунок 1.1) полый горизонтальный цилиндр, разделенный перегородками обычно на 5 секций (каскадов) с мешалками, обеспечивающими интенсивный контакт кислоты с сырьем. Бутилен подводится отдельно в каждую секцию, вследствие чего концентрация олефина в секциях очень мала, это позволяет подавить побочные реакции. Серная кислота и изобутан поступают в первую секцию, и эмульсия протекает через вертикальные перегородки из одной секции в другую. Предпоследняя секция служит сепаратором, в котором кислота отделяется от углеводородов. Через последнюю перегородку перетекает продукт алкилирования, поступающий на фракционирование. Тепло реакции снимается частичным испарением циркулирующего изобутана и полным испарением пропана, содержащегося в сырье [1].

1-5 – секции реактора; 6, 7 – отстойные зоны; 8 – мешалки; 9 - сепаратор

Рисунок 1.1 – Схема горизонтального каскадного реактора

Исходные данные

Исходными данными для расчета являются производительность реактора по исходному сырью, состав сырья, а также принимаемые на основе промышленных и лабораторных данных: температура реакции, мольное отношение изопарафин:олефин, объемное отношение катализатор: углеводороды в реакционной системе, число секций в реакторе и снижение концентрации катализатора в каждой секции.

Задачей расчета реактора является определение выходов алкилата и тепловых нагрузок каждой секции, давления в системе, размеров реактора и мешалки, мощности электродвигателя. В таблице 1.1 представлены варианты исходных данных для расчета реактора алкилирования.

Таблица 1.1 – Варианты заданий для расчета реактора алкилирования

| Вариант | Производительность, тыс.т/год | Число рабочих дней | Соотношение изобутан:олефины | Объемное соотношение кислоты и углеводородов |

| 1 | 300 | 340 | 6:1 | 1,1:1 |

| 2 | 270 | 330 | 8:1 | 1,5:1 |

| 3 | 60 | 335 | 7:1 | 2:1 |

| 4 | 100 | 350 | 9:1 | 1,8:1 |

| 5 | 150 | 340 | 8:1 | 1,7:1 |

| 6 | 80 | 330 | 7:1 | 1,2:1 |

| 7 | 110 | 335 | 9:1 | 1,3:1 |

| 8 | 120 | 342 | 6:1 | 1,6:1 |

| 9 | 250 | 345 | 10:1 | 1,9:1 |

| 10 | 180 | 340 | 8:1 | 1,8:1 |

| 11 | 200 | 350 | 7:1 | 1:1 |

| 12 | 150 | 330 | 9:1 | 1,1:1 |

| 13 | 220 | 335 | 6:1 | 1,5:1 |

| 14 | 240 | 340 | 10:1 | 2:1 |

| 15 | 300 | 350 | 8:1 | 1,8:1 |

| 16 | 280 | 335 | 6:1 | 1,6:1 |

| 17 | 100 | 338 | 10:1 | 1,1:1 |

| 18 | 150 | 340 | 9:1 | 1,3:1 |

| 19 | 250 | 350 | 7:1 | 1,8:1 |

| 20 | 200 | 345 | 6:1 | 1:1 |

| 21 | 140 | 337 | 8:1 | 1,5:1 |

| 22 | 300 | 335 | 6:1 | 1,4:1 |

| 23 | 150 | 350 | 9:1 | 2:1 |

| 24 | 270 | 340 | 10:1 | 1,5:1 |

| 25 | 120 | 345 | 8:1 | 1,9:1 |

| 26 | 250 | 350 | 9:1 | 1,6:1 |

| 27 | 200 | 330 | 6:1 | 1,5:1 |

| 28 | 300 | 335 | 7:1 | 1,2:1 |

| 29 | 150 | 345 | 10:1 | 1,3:1 |

| 30 | 220 | 350 | 9:1 | 1,7:1 |

Принимаем производительность реактора П = 300000 т/г = 36764,7 кг/ч сырья, состав которого приводится в таблице 1.2.

Таблица 1.2 – Состав сырья

| Показатели | Компоненты | Сумма | |||||

| С3Н6 | С3Н8 | С4Н8 | i-С4Н10 | н-С4Н10 | С5Н12 | ||

| Молекулярная масса Количество: кг/ч масс. доля | 42 220,59 0,6 | 44 588,24 1,6 | 56 10294,12 28 | 58 13529,41 36,8 | 58 11691,17 31,8 | 72 441,18 1,2 | - 36764,7 100 |

Для подавления реакций полимеризации олефинов создают в реакторе избыток (мольный) изобутана, составляющий 6-10:1 на олефины [2]. Чрезмерное повышение этого соотношения увеличивает капитальные и эксплуатационные затраты, поэтому поддерживать его выше 10:1 нерентабельно.

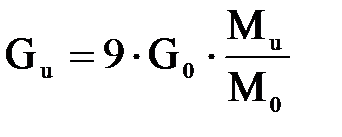

Примем отношение изобутан:олефин равным 9:1. Тогда количество изобутана, которое необходимо подать в реактор

, (1.1)

, (1.1)

где Go — количество олефина (бутилена) в исходном сырье, кг/ч; Ми, Мо — молекулярная масса соответственно изобутана и олефина.

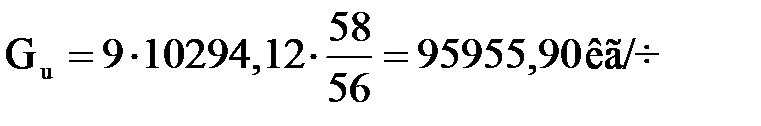

Получим

.

.

Состав сырья, подаваемого в реактор, с учетом избыточного изобутана приведен в таблице 1.3.

Таблица 1.3 – Состав сырья с учетом избыточного изобутана

| Показатели | Компоненты | Сумма | |||||

| С3Н6 | С3Н8 | С4Н8 | i-С4Н10 | н-С4Н10 | С5Н12 | ||

| Количество: кг/ч масс. доля | 220,59 0,185 | 588,24 0,494 | 10294,12 8,637 | 95955,90 80,51 | 11691,17 9,81 | 441,18 0,37 | 119191,2 100 |

Оптимальное объемное соотношение кислоты и углеводородов в реакционной зоне составляет от 1:1 до 2:1. Произведение соотношения кислота:углеводороды на время пребывания углеводородов в реакторе определяет истинную продолжительность реакции [4].

На основе промышленных данных [5] примем для первой секции реактора отношение объемов подаваемых в нее кислоты и углеводородов α= 1,2. Как будет показано в расчете, это отношение от секции к секции будет увеличиваться.

В процессе алкилирования применяется 97%-ная серная кислота, которая отрабатывается до 90%-ной концентрации, считая на моногидрат — H2SО4. В таблице 1.4 приведено принятое в расчете снижение концентрации кислоты по секциям реактора.

Таблица 1.4 – Снижение концентрации кислоты по секциям реактора

| Секции | Снижение концентрации кислоты, % H2SО4 | Средняя концентрация, % H2SО4 |

| 1 2 3 4 5 | 97 – 96 = 1 96 – 94,5 = 1,5 94,5 – 93 = 1,5 93 – 91,5 = 1,5 91,5 – 90 = 1,5 | 96,5 95,25 93,75 92,25 90,75 |

Алкилирование осуществляется при низкой температуре. Пределы температуры сернокислотного алкилирования от 273 до 283 К [6]. Примем температуру реакции Т = 278 К. Будем считать, что углеводороды и кислота загружаются в реактор также при температуре Т = 278 К.

В дальнейшем при расчете всех секций реактора будем полагать, что:

- пропилен, пропан, н-бутан и пентан, находящиеся в сырье, в реакцию не вступают, поэтому их количества в процессе остаются неизменными;

- вся масса олефинов вступает в реакцию алкилиропания, образуя соответствующее количество алкилата.

Дата: 2019-02-25, просмотров: 538.