Чертежи деталей, узлов и изделий часто должны включать различные специальные технические условия, вызываемые их эксплуатационным назначением.

Так, для многих деталей (коленчатые валы, маховики и др.) в чертежи должны вноситься технические условия, предусматривающие их сбалансированность (статическую и динамическую).

При требовании динамической балансировки узлов-(например, автомобильных карданных валов в сборе, в которые входят шлицевые сопряжения), конструктор объекта обязан оценить реальность устанавливаемых допусков.

При этом следует учесть, что возможные зазоры в сопряжении деталей балансируемого узла и допуски на его базовые поверхности вызовут неустранимый «бегающий» дисбаланс, который должен быть или учтен при назначении допуска на сбалансированность, или исключен введением сборки деталей методом подбора по размерным группам.

Для ряда деталей (блоки цилиндров, картеры, газовые баллоны и т. п.), в соответствии с условиями их работы, в чертежи должны вноситься технические условия, предусматривающие испытание на герметичность стенок, сварных швов, мест спайки.

При этом чертежи должны конкретно и четко определить метод и режим испытания на герметичность.

Гидравлическое испытание на герметичность следует производить водой, керосином, эмульсией или маслом. Жидкость нагнетают в испытываемую полость детали и давление ее доводят до требуемого по техническим условиям (до 300 кг/см2, а иногда и более).

Пневматическое испытание на герметичность должно осуществляться присоединением испытываемой полости детали, погруженной в воду или смоченной мыльным раствором, к источнику сжатого воздуха необходимого давления.

Для обоих видов испытания на герметичность чертеж может предусматривать время выдержки детали под давлением.

Следует отметить, что, как правило, пневматическое испытание на герметичность является более жестким, чем гидравлическое. Пневматическое испытание выявляет дефекты, которые могут быть выявлены гидравлическим испытанием при тех же давлениях, только при применении керосина.

Таким образом, продуманная и обоснованная формулировка технических условий в чертеже детали предопределит применение правильных методов испытания на герметичность и создание точных и совершенных конструкций контрольных приспособлений для этой цели.

Конструктор объекта должен тщательно продумать все технические условия, которые следует внести в чертеж узла или изделия в сборе.

Чертеж должен предусмотреть технические условия и допуски на погрешности самой сборки: перекосы в установке деталей и узлов, смещения осей, неплотности сопряжений, наличие необходимых окружных и продольных зазоров и т. п.

Кроме того, в чертежах должны быть даны указания на необходимые испытания узлов и машин с режимами, приближающимися к условиям их работы в эксплуатации, — испытания под нагрузками на высоких оборотах, проверка производительности, бесшумности и т. п.

Примером подобного технического условия может быть требование чертежа автомобильного масляного насоса: «Давление, создаваемое насосом при прокачивании вазелинового масла через отверстие диаметром 1,5 мм и длиной 5 мм, должно быть не менее 8 кг/см2 при 675 оборотах в минуту».

Исчерпывающе четкая формулировка технического условия на испытание узла или изделия в сборе позволит наиболее правильно создать конструкцию контрольно-испытательного стенда, приближающую условия контроля к эксплуатационным.

ТИПОВОЙ ЧЕРТЕЖ ЗАГОТОВКИ

Чертеж заготовки (отливки или поковки) является основным, техническим документом• для разработки методики и средств ее; контроля, т. е. калибров и контрольных приспособлений.

Чертеж заготовки строится на основании чертежа детали с учетом технологического процесса ее механической обработки и должен включать следующие данные, необходимые для проектирования средств контроля.

1. Графическое изображение заготовки и размеры, определяющие ее геометрическую форму и габариты. Основные размеры, включающие припуски на обработку;< должны определяться от баз механической обработки; на эти размеры должны устанавливаться допуски.

С точки зрения проектирования контрольных приспособлений наибольшее значение имеют фактические припуски. Фактическим припуском называется действительная величина припуска, подлежащая снятию режущим инструментом при установке заготовки на базовые поверхности.

Величина фактического припуска отличается от номинального заданного припуска суммой отклонений в размерной цепи от базового места до поверхности, подлежащей механической обработке.

2. В чертеже заготовки должны быть отмечены базовые поверхности, которыми она устанавливается при обработке на первых операциях и от которых, следовательно, необходимо производить измерение.

Число базовых точек, определяющих положение заготовки во всех плоскостях, как при механической обработке, так и при измерении, должно быть не менее шести.

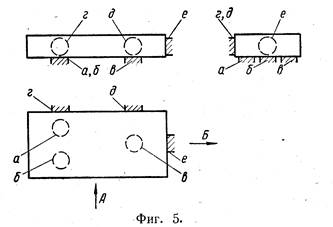

На фиг. 5 показана схема расположения базовых точек условной заготовки простейшей прямоугольной формы.

Три точки а, б и б определяют положение заготовки в горизонтальной плоскости; остальные три точки г, д, е определяют ее положение в плане (точки г и д ограничивают перемещение заготовки в направлении стрелки А и точка е — в направлении стрелки Б).

Три точки а, б и б определяют положение заготовки в горизонтальной плоскости; остальные три точки г, д, е определяют ее положение в плане (точки г и д ограничивают перемещение заготовки в направлении стрелки А и точка е — в направлении стрелки Б).

Итак, глубоко продуманная, технически обоснованная с точки зрения условий работы узла или изделия разработка чертежей деталей, включение в них наиболее целесообразных допусков и технических условий имеют исключительно важное значение для последующего правильного проектирования калибров и контрольных приспособлений.

Определяя точность изготовления детали, сборки узла или изделия, назначая необходимые испытания и их режимы, конструктор объекта выполняет свою основную работу, так как он тем самым обеспечивает работоспособность спроектированной им конструкции.

Устанавливая каждый допуск, вписывая в чертеж любое указание, ограничивающее отклонение геометрической формы, точность взаимного расположения поверхностей и т. п., конструктор объекта должен четко и ясно представлять себе его необходимость, техническую обоснованность, реальность производственного обеспечения и измерения.

Технолог, разрабатывая комплексный технологический процесс изготовления детали или сборки узла, должен четко и полно отразить в нем требования к каждой операции с точки зрения обеспечения допусков и технических условий соответствующих чертежей. При этом технолог обязан совершенно ясно представить себе технологические возможности проверки предусматриваемых им в технологических картах размеров и технических условий, отдавая себе ясный отчет в том, какими средствами контроля конкретно это может быть выполнено.

Конструктор, проектирующий калибры, контрольные приспособления и приборы, приступая к выполнению каждого задания должен прежде всего исчерпывающе полно и ясно осмыслить, почему чертеж детали или технологическая карта требует контроля того или иного параметра, допуска или технического условия.

. Оценивая необходимость и значение для работы узла или машины контролируемого размера или технического условия, конструктор, проектирующий контрольно-измерительные средства, сумеет создать наиболее правильную, точную и удобную конструкцию калибра, контрольного приспособления или прибора с учетом его экономической целесообразности, исходя из масштабов производства и стабильности технологического процесса.

ГЛАВА II СРЕДСТВА ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ

Современное машиностроительное производство требует строгого соблюдения размеров, допусков и технических условий, содержащихся в чертежах деталей и картах технологических процессов. Правильное и технически обоснованное построение чертежей деталей и технологических карт позволяет установить допуски и отклонения, ограничивающие линейные размеры, угловые величины, форму и взаимное положение поверхностей, а также эксплуатационные качества узлов и изделий в пределах, удовлетворяющих требованиям взаимозаменяемости.

Система средств производственного контроля должна гарантировать выполнение всех требований, указанных в чертежах и технологических картах. Для этого они должны располагать необходимой точностью, производительностью и быть увязанными с технологическим процессом.

Недостаточная точность средств контроля приводит к повышенным погрешностям измерения, которые вынуждают уменьшать производственные допуски. Это в свою очередь снижает технико-экономические показатели работы машиностроительного предприятия, вызывая искусственное увеличение брака и повышение себестоимости продукции.

Недостаточная точность средств контроля и ограниченная номенклатура шкальных измерителей затрудняют внедрение статистических методов контроля, получивших за последние годы широкое распространение.

Удобство, объективность и производительность средств контроля способствуют снижению трудоемкости операций контроля, уменьшению (в процентном исчислении) количества контролеров относительно количества производственных рабочих и сокращению возможностей субъективных погрешностей измерения.

Важнейшим условием, которому должны удовлетворять все средства производственного контроля, является обеспечение возможности не только определения окончательной годности детали, но и предупреждения брака. Средства измерения, как и весь технический контроль, должны быть органически связаны с технологическим процессом изготовления проверяемой детали.

К средствам контроля, получившим наибольшее распространение в машиностроительном производстве, относятся калибры, контрольные приспособления и приборы.

Эти средства контроля — преимущественно специальные, предназначенные для измерения определенных элементов конкретных деталей непосредственно в цеховых условиях при значительном объеме их производства — являются объектом рассмотрения настоящей работы.

Универсальные измерительные средства (штриховые, микрометрические, рычажно-механические, рычажно-оптические, проекционные, интерференционные и др.), широко освещенные в технической литературе, в настоящей работе не рассматриваются.

Исключение составляют лишь те универсальные измерительные средства (индикатор часового типа, миниметр, пневматический приборы и др.), которые связаны с конструкциями контрольных приспособлений и входят в них как неотъемлемая составная часть.

КАЛИБРЫ

Калибры относятся к бесшкальным производственным измерительным средствам, предназначенным для контроля размеров, формы и взаимного расположения деталей и их элементов.

В отличие от измерительных средств, оснащенных шкалами, калибры не определяют числовых отклонений проверяемых величин.

А. Классификация калибров

Калибры должны рассматриваться по следующим основным классификационным признакам: по технологическому назначению, по числу одновременно контролируемых элементов и по виду этих элементов.

Ниже приводится укрупненная — принципиальная классификация калибров.

1. По технологическому назначению:

а) рабочие калибры;

б) калибры браковщика;

в) приемные калибры;

г) контрольные калибры.

2. По числу одновременно контролируемых элементов:

а) элементные (одиночные) калибры: нормальные; предельные;

б) комплексные калибры.

3. По виду контролируемых элементов:

а) калибры для гладких цилиндрических деталей: валов; отверстий;

б) калибры для длин и уступов; г) калибры для резьбовых сопряжений;

д) калибры для шлицевых сопряжений; е) калибры для профильных контуров; ж) калибры для контроля точности взаимного расположения

поверхностей.)

По технологическому назначению калибры разделяются в соответствии с местом и характером их использования.

Рабочие калибры предназначаются для контроля деталей рабочими-операторами в процессе выполнения производственной операции.

Калибры браковщика предназначаются для контроля деталей контролерами отделов технического контроля заводов-изготовителей.

Приемные калибры предназначаются для контроля деталей органами приемки заказчика.

Контрольные калибры предназначаются для проверки самих калибров (рабочих, браковщика и приемных).

Калибры — рабочие, браковщика и приемные — не различаются по своей конструкции. Все различие между ними заключается в используемой размерной зоне относительно проверяемого допуска детали. Наиболее жесткими в отношении проверяемого допуска являются рабочие калибры, наиболее свободными — приемные калибры.

Границы между указанными группами калибров определяются соответствующими государственными стандартами.

По числу одновременно контролируемых элементов калибры разделяются на элементные и комплексные.

Элементные (одиночные) калибры предназначаются для контроля отдельных линейных размеров или угловых величин деталей.

Элементные калибры могут быть нормальными или предельными. Нормальные калибры строятся по номинальным чертежным размерам деталей. Отклонения контролируемых размеров при использовании нормальных калибров определяются лишь на основании субъективных ощущений лица, ими пользующегося, что ограничивает их применение. Предельные калибры ограничивают крайние размеры деталей, распределяя их на три группы: годные, брак по переходу за верхний предел проверяемого допуска и брак по переходу за нижний предел допуска. Применение предельных калибров не требует высокой квалификации и значительно повышает объективность процесса контроля.

К элементным калибрам относятся скобы, пробки, пластины, высотомеры и т. п.

Комплексные (сложные) калибры предназначаются для контроля взаимного расположения поверхностей деталей, ограничивая переходы за предельный контур детали, обеспечивающий ее собираемость и взаимозаменяемость в узле. Таким образом, комплексные калибры по принципу их построения являются однопредельными. К комплексным относятся калибры, контролирующие взаимное расположение деталей сложных профилей (резьбовых и шлицевых , сопряжений), симметричность и соосность поверхностей, собираемость деталей и т. п.

Наиболее правильным принципом построения калибров, гарантирующим собираемость и взаимозаменяемость деталей в узле, является выполнение проходного калибра в виде комплексного, ограничивающего одновременно ряд элементов, и непроходного — в виде элементного, ограничивающего каждый элемент в отдельности.

По виду контролируемых элементов калибры подробно рассматриваются ниже (см. гл. V).

Дата: 2019-02-25, просмотров: 377.