Контрольные приспособления должны рассматриваться по следующим основным классификационным признакам: по технологическому назначению, по принципу измерительных устройств и по степени механизации.

Ниже приводится укрупненная — принципиальная классификация контрольных приспособлений.

1. По технологическому назначению:

а) приспособления для контроля полуфабрикатов и деталей: заготовок (отливок и поковок), обработанных деталей (при межоперационном или окончательном контроле);

б) приспособления для контроля правильности обработки деталей на станках;

в) приспособления для контроля правильности наладки и протекания технологического процесса;

г) приспособления для контроля эксплуатационных качеств узлов и изделий.

2. По принципу измерительных устройств:

а) приспособления с калибрами (нормальными или предельными);

б) приспособления с отсчетными измерительными устройствами;

в) приспособления с датчиками, сигнализирующими или управляющими исполнительными органами.

3. По степени механизации:

а) ручные контрольные приспособления (одномерные или многомерные);

б) механизированные контрольные приспособления;

в) контрольные полуавтоматы и автоматы..

По технологическому назначению контрольные приспособления разделяются в зависимости от того, в какой стадии технологического процесса их используют и в каком виде осуществляют контроль изделия: в виде ли полуфабриката, т. е. заготовки; обработанной детали; в процессе обработки детали на станке; при оценке правильности наладки и протекания технологического процесса или, наконец, при контроле эксплуатационных качеств собранных узлов и изделий.

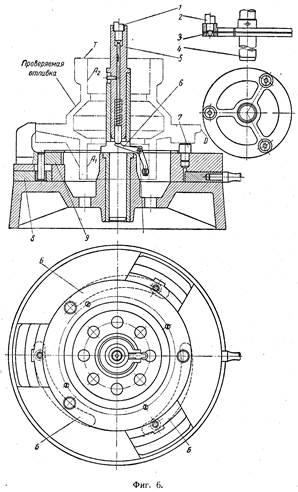

На фиг. 6 приведена типовая конструкция приспособления для контроля отливки ступицы заднего колеса автомобиля, изображенной на чертеже пунктиром.

В отливке проверяют припуски на обработку центральных отверстий А1 и А2 а также торца Т.

Отливку устанавливают на контрольном приспособлении в полном соответствии с тем, как она базируется на первой операции механической обработки (опирается торцом на три плоские опоры 7); быстродействующий трехкулачковый патрон центрирует отливку по наружной поверхности D кулачками 9.

Сведение или разведение зажимных кулачков осуществляется поворотом диска 8 со спиральными прорезями Б.

Проверку правильности припусков осуществляют: по отверстию А1 — подвижным ступенчатым измерителем 1 через промежуточные передаточные детали (качающийся рычаг 6 и стержень), которые установлены во вращающейся сменной оправке 5; по отверстию А2 — Дисковым профильным шаблоном 3, установленным на сменной оправке 4; по торцу Т — тремя ступенчатыми измерителями 2, Установленными на той же оправке 4.

Контрольные приспособления для заготовок во всех подробностях должны повторять условия базирования их на соответствующих первых операциях механической обработки; это обеспечит правильность припусков, т. е. то, что от них и требуется.

Контрольные приспособления для заготовок во всех подробностях должны повторять условия базирования их на соответствующих первых операциях механической обработки; это обеспечит правильность припусков, т. е. то, что от них и требуется.

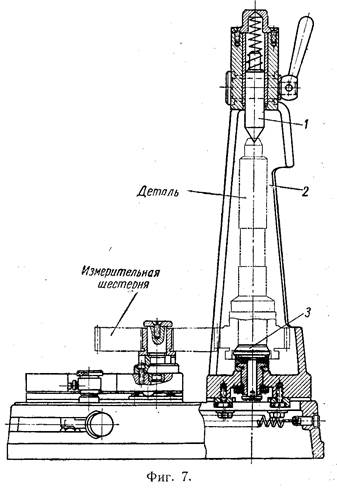

Приспособления для контроля обработанных деталей приведены на фиг. 7 и 8. В обоих случаях показаны конструкции контрольных приспособлений для проверки одного и того же зубчатого колеса с хвостовиком (первичного вала автомобильной коробки скоростей) в двухпрофильном зацеплении с измерительной шестерней. В первом случае (фиг. 7) приспособление предназначено для межоперационного контроля и потому деталь устанавливают в нем на центровые отверстия, являющиеся технологическими базами, от которых производится вся механическая обработка.

Центровыми отверстиями проверяемое колесо устанавливают в центрах приспособления — вращающемся 3 и прижимном 1, смонтированных в сменном кронштейне 2. Кронштейн 2 установлен на корпусе универсального приспособления для контроля цилиндрических зубчатых колес в двухпрофильном зацеплении.

Центровыми отверстиями проверяемое колесо устанавливают в центрах приспособления — вращающемся 3 и прижимном 1, смонтированных в сменном кронштейне 2. Кронштейн 2 установлен на корпусе универсального приспособления для контроля цилиндрических зубчатых колес в двухпрофильном зацеплении.

Во втором случае (фиг. 8) приспособление предназначено для окончательного контроля; деталь устанавливается в нем шейками хвостовика, т. е. своей конструктивной базой, устанавливаемой в узле.

Базирование проверяемой детали производят на двух парах вращающихся роликов 1 и 2. Для зажима детали служит поворотный кронштейн 3 с прижимным подпружиненным рычагом 4 и роликом 7.

Пружина 5 служит одновременно и для прижима детали рычагом 4 и для фиксации положения кронштейна 3 стопорным пальцем 6.

Для надежности крепления детали на приспособлении оси качания кронштейна 3 и вращения ролика 7 смещены относительно оси проверяемой детали.

Для надежности крепления детали на приспособлении оси качания кронштейна 3 и вращения ролика 7 смещены относительно оси проверяемой детали.

Судят о годности детали обычно по индикатору часового типа 8, отмечающему перемещения каретки 9, т. е. отклонения от номинального межцентрового расстояния при двухпрофильном зацеплении проверяемого колеса с измерительной шестерней.

Каретка 9 установлена и перемещается на трех шариках 10, Приспособления для контроля правильности обработки деталей на станках являются наиболее прогрессивными, так как они направлены прежде всего на предупреждение и исключение брака, позволяя активно воздействовать на технологический процесс.

Вместе с тем контроль в процессе обработки резко повышает производительность оборудования, исключая необходимость частых остановок станка для осуществления ручного измерения, т. е. совмещая время контроля со временем обработки и давая тем самым возможность широкого внедрения многостаночного обслуживания.

Приспособления для контроля в процессе обработки могут быть автоматическими и визуальными. Автоматические измерители не только контролируют деталь в процессе ее обработки, но по результатам этого контроля управляют исполнительными органами станка. Визуальные измерители позволяют рабочему-оператору отсчитывать размер обрабатываемой детали по шкале приспособления.

Приведенное преимущество автоматических устройств для контроля в процессе обработки перед визуальными не всегда оправдывает применение первых на практике, так как они значительно сложнее и дороже. Именно поэтому, например, на 1-м Государственном подшипниковом заводе, где работают сотни приспособлений для контроля деталей в процессе шлифования, все они сделаны визуальными и оснащенными миниметрами.

К группе приспособлений для контроля в процессе обработки относятся: различные скобы для наружного шлифования валов, оснащенные индикаторами часового типа, электроконтактными датчиками и другими измерителями; простые одно- и двухконтактные рычажные приспособления типа конструкций Г. В. Часовникова и С. А. Мазина, получивших широкое распространение на 1ГПЗ для контроля отверстий в процессе внутреннего шлифования и на других шлифовальных операциях [8], и многие другие.

На фиг. 9 в качестве примера приведена конструкция удачного приспособления, разработанного А. И. Снимщиковым на Московском автозаводе, для контроля линейного размера А зубчатого колеса в процессе его шлифования по торцу.

Со шлифуемым торцом детали соприкасается измерительный наконечник 6 из твердого сплава, установленный на рычаге 7. Сам рычаг свободно качается на крестообразно расположенных плоских пружинах 5, исключающих погрешности измерения за счет зазоров в подвеске рычага.

Со шлифуемым торцом детали соприкасается измерительный наконечник 6 из твердого сплава, установленный на рычаге 7. Сам рычаг свободно качается на крестообразно расположенных плоских пружинах 5, исключающих погрешности измерения за счет зазоров в подвеске рычага.

Угловые перемещения рычага через промежуточный стержень 9передаются на индикатор 11.

Все приспособление кронштейном 3 устанавливается на станке в нужном положении относительно обрабатываемой и одновременно контролируемой детали.

В нерабочем положении наконечник 6 отводится в сторону и не препятствует установке деталей на станок. Для этого втулка 2 поворачивается рукояткой 1 и благодаря спиральной прорези а оттягивается от детали. Замок, действующий от рукоятки 10, фиксирует втулку 2 в рабочем положении.

Гофрированная резиновая трубка 4 и сильфон 8 надежно предохраняют все подвижные элементы приспособления от попадания охлаждающей жидкости или грязи.

К активным измерительным устройствам, дающим возможность регулирования производственного процесса и предупреждения появления брака, относится группа приспособлении для контроля правильности наладки и протекания технологического процесса.

К этой группе относятся контрольные приспособления, служащие для проверки правильности наладки производственных операции как например приспособления с индикаторами или калибрами для установки режущего инструмента на станках в определенном положений относительно обрабатываемых деталей или приспособлен для контроля правильности установки самих станочных приспособлений. Подобные контрольные приспособления определяют правильность наладки технологических операций и позволяют их регулировать предупреждая возможность получения продукции неудовлетворительного качества.

К этой же группе относятся приспособления, применяемые для статического контроля и анализа качества продукции.

Бюро Взаимозаменяемости МСиИП разработало простые контрольные приспособления с записывающими устройствами, которые можно применять при статистическом контроле как для исследования точностных возможностей и стабильности технологического процесса, так и для текущего выборочного контроля.

Б. С. Байбуров (НИИ Тракторосельхозмаш) разработал конструкцию математического анализатора, являющегося сочетанием измерительного, счетного и сигнального устройств, которые автоматически взаимодействуют между собой. Прибор дает возможность одновременно производить измерения деталей и непрерывно получать гистограмму распределения размеров в пробе, среднее арифметическое значение пробы и среднее квадратическое отклонение для пробы.

Последнее в этом разделе является группа приспособлений для контроля эксплуатационных качеств узлов и изделий. Приспособления этой группы контролируют правильность взаимной установки деталей и узлов, выявляя ошибки сборки (перекосы поверхностей, взаимные смещения осей, неплотности сопряжений, отсутствие или чрезмерные величины зазоров и т. п.).

Последнее в этом разделе является группа приспособлений для контроля эксплуатационных качеств узлов и изделий. Приспособления этой группы контролируют правильность взаимной установки деталей и узлов, выявляя ошибки сборки (перекосы поверхностей, взаимные смещения осей, неплотности сопряжений, отсутствие или чрезмерные величины зазоров и т. п.).

В качестве примера на фиг. 10 приведена конструкция приспособления для контроля осевого зазора вала относительно ступицы, в которой он установлен (на фигуре обе детали изображены условным пунктиром).

На резьбовой хвостовик вала навинчивается резьбовая втулка / до соприкосновения измерительного стержня 2 с плоскостью ступицы проверяемого узла.

Контролер, осуществляющий проверку, оттягивая в ту или другую сторону рукоятку 3, выбирает в обе стороны поочередно имеющиеся зазоры и по индикатору 4 определяет величину осевого зазора.

К этой же группе относятся приспособления и стенды для испытания узлов в сборе в условиях, приближающихся к эксплуатационным (испытания различных насосов на производительность; бесшумность и плавность работы узлов с зубчатыми передачами; открытие клапанов всевозможных редукторов при заданных давлениях и т. п.), которые проводят при режимах (числа оборотов, нагрузки, давления и Др.) заданных техническими условиями чертежей.

По принципу измерительных устройств, контрольные приспособления подразделяются на конструкции с калибрами, отсчетными измерительными устройствами и датчиками, сигнализирующими или управляющими исполнительными органами.

Измерительные устройства являются важными элементами контрольных приспособлений, определяющими характер и точность измерения.

Контрольные приспособления с жесткими калибрами (подвижными ступенчатыми измерителями, профильными шаблонами, предельными щупами и т. п.), как и калибры, работающие самостоятельно, служат для проверки предельных размеров деталей, но не позволяют определять числовые значения отклонений этих размеров. Последнее обстоятельство исключает их применение при проверке правильности наладки и протекания технологического процесса, в частности, при статистическом контроле.

Контрольные приспособления с калибрами особенно широко применяют при проверке отливок и поковок.

Пример такого приспособления приведен выше на фиг. 6. В этой конструкции использованы и нормальный калибр (дисковый профильный шаблон 3) и предельные (ступенчатые измерители / и 2).

Отсчетные измерители (индикаторы часового типа, миниметры, пневматические микромеры и др.), используемые в конструкциях контрольных приспособлений, дают возможность определять действительные отклонения проверяемых величин.

Отсчетные измерители наиболее широко применяют для контрольных приспособлений. Примерами контрольных приспособлений с отсчетными измерителями — индикаторами часового типа, являются конструкции, приведенные выше на фиг. 7, 8, 9 и 10.

Приспособления с датчиками, сигнализирующими или управляющими исполнительными органами, получают все большее распространение. Среди них следует отметить контрольные 'приспособления со световой сигнализацией или, как их часто называют, «светофорные» приспособления.

Основными достоинствами приспособлений этого типа являются высокая пропускная способность, точность и объективность результатов измерения, а также возможность применения типовых элементов в электрических схемах.

Вместе с тем следует отметить, что «светофорные» приспособления обеспечивают, как и калибры, лишь предельную проверку годности детали. Это исключает их применение при статистическом методе контроля и во всех иных случаях, когда необходимо определить числовые величины отклонений проверяемых параметров.

Типовая конструкция приспособления с электроконтактными датчиками приведена на фиг. 11. Приспособление предназначено для контроля диаметров валика в трех сечениях.

Проверяемую деталь устанавливают на двух наклонных стойках 4 приспособления. Измерение производят электроконтактными датчиками 2 и 3 завода «Калибр». Два датчика 3 проверяют диаметры валика в крайних сечениях, которыми он установлен на приспособлении.

Третий датчик 2 установлен в стойке 1 (см. сечение по ББ) которая сделана плавающей, что исключает влияние непрямолинейности образующей проверяемого валика.

Третий датчик 2 установлен в стойке 1 (см. сечение по ББ) которая сделана плавающей, что исключает влияние непрямолинейности образующей проверяемого валика.

Все датчики осуществляют измерение через подвижные планки подвешенные на плоских пружинах. Также на плоских пружинах подвешена средняя стойка 1.

Результат проверки отмечается по разноцветным световым сигналам, расположенным на панели в нижней части приспособления.

Регулирование контактов всех трех датчиков на предельные отклонения, определяемые допуском размера детали, осуществляется по двум специальным образцовым деталям 5 с предельными размерами по диаметрам.

В приспособлениях для контроля правильности обработки деталей на станках широко применяют датчики не только для световой сигнализации, но и для управления исполнительными органами: переключение станка с предварительного режима шлифования на отделочный и останов станка.

В контрольных полуавтоматах и автоматах датчики (электроконтактные, пневмоэлектрические, электроиндуктивные, фотоэлектрические и др.) также осуществляют функции управления исполнительными органами, связанными с сортировкой проверенных деталей.

Перспективу развития имеют комбинированные отсчетно контактные датчики (электрические контактно-индуктивные, электроконтактно-рычажные, пневмо-электроконтактные и др.).

Комбинированные датчики имеют то преимущество, что дают возможность легкой рассортировки брака и сильно упрощают наладку как приспособлений со световой сигнализацией, так, особенно, контрольных полуавтоматов и автоматов.

По степени механизации контрольные приспособления подразделяются на ручные, механизированные и автоматические.

Ручными называются те приспособления, при работе на которых все операции контроля выполняются вручную. Ручные приспособления бывают накладными или стационарными, одномерными или многомерными.

Накладные приспособления в процессе измерения устанавливают на проверяемую деталь; стационарные — неподвижно стоят на рабочем месте, деталь при измерении устанавливают на приспособлении.

Одномерные приспособления предназначаются для контроля какого-либо одного размера детали, многомерные — для контроля ряда размеров детали за одну установку ее на приспособлении с соответствующим количеством измерителей.

Удобная конструкция многомерного контрольного приспособления, дающая возможность за одну установку детали больших габаритов и веса проверять значительное количество ее размеров, как правило, способствует резкому повышению производительности контрольных операций и является простейшим видом механизации контроля.

Удобная конструкция многомерного контрольного приспособления, дающая возможность за одну установку детали больших габаритов и веса проверять значительное количество ее размеров, как правило, способствует резкому повышению производительности контрольных операций и является простейшим видом механизации контроля.

Пример одномерного накладного приспособления для контроля биения торцов А вилок кардана относительно оси отверстий В приведен на фиг. 12. Оправка 1 устанавливается в нижнем ушке детали цилиндрическим хвостовиком, а в верхнем — конусным участком.

На верхний цилиндрический конец оправки надевается втулка 2 до соприкосновения упора 6 с проверяемым торцом А детали. При поворачивании втулки 2 биение торца А улавливается измерительным стержнем 3 и через рычаг 4 передается на индикатор 5.

Индикатор отметит двойную величину биения торца детали, это объясняется тем, что упор 6 расположен не на оси базового отверстия, а на радиусе, равном радиусу расположения измерительного стержня 3, но направленном в противоположную от него сторону.

Описанные выше (см. фиг. 7 и 8) приспособления для контроля зубчатых колес в двухпрофильном зацеплении с измерительными шестернями являются примерами одномерных стационарных приспособлений.

Приспособление для проверки ступицы колеса автомобиля (фиг. 13) является примером многомерного, стационарного контрольного приспособления.

Чертеж проверяемой детали предусматривает контроль биений различных ее поверхностей при комбинированном базировании в соответствии с условиями, в которых она работает в узле.

Приспособление построено для контроля следующего технического условия чертежа детали:

При установке по поверхности N и опоре на торец Т допускается:

а) биение расточки D в пределах 0,03 мм;

б) биение внутреннего торца Т1 в пределах 0,05 мм

в) биение внешнего торца фланца Т2 в пределах 0,1 ММ',

г) биение нижнего торца фланца Т3 в пределах 0,1 мм;

д) биение торца бурта Т4 в пределах 0,1 мм; •

ё) биение центрирующего пояска D, в пределах 0,05 мм».

Проверяемую деталь устанавливают при измерении на наклонный базовый палец 5 до упора поверхностью Т в торец пальца и расточкой N в три сухаря /.

Проверяемую деталь устанавливают при измерении на наклонный базовый палец 5 до упора поверхностью Т в торец пальца и расточкой N в три сухаря /.

Шесть самостоятельных индикаторов, установленных на приспособлении, осуществляют контроль биений всех обозначенных в чертеже детали поверхностей.

Индикаторы для проверки биения поверхностей D 1 ; Т3 и Т4 неподвижно установлены на приспособлении и осуществляют измерение через ряд промежуточных рычажных передач.

Индикаторы для проверки биений поверхностей D 1 ; Т3 и Т4 укреплены на откидной планке 2, которая поворотом серьги 3 опускается до упора в болт 4 и при этом надежно закрепляется в рабочем положении.

Подобная многомерная конструкция является первой ступенью механизации контроля. Повышение производительности достигается здесь не только совмещением контроля ряда элементов детали за одну ее установку, но и применением планки 2, управляющей.тремя укрепленными в ней индикаторами.

Для измерения планка с индикаторами одним движением руки ставится в рабочее положение или выводится из него.

Интересные конструкции многомерных приспособлений, основанные на пневматическом методе измерения, выпускают американские фирмы «Шеффилд» (для проверки 12 размеров корпусной детали) и «Федерал» (для проверки 11 размеров коленчатого вала).

Механизированные контрольные приспособления дают возможность даже простыми средствами — путем применения пневматических, электромеханических, гидравлических и других зажимных, приводных и тому подобных механизмов существенно увеличить пропускную способность приспособлений.

Характерным примером механизированного контрольного приспособления является приведенная на фиг. 14 конструкция приспособления для проверки толкателя клапана. Деталь устанавливают при измерении в призму 1 до упора в ограничитель 2. Наконечник измерительного стержня 3 описывает окружность по проверяемому торцу шляпки толкателя, воспринимая его биение относительно оси.

При наличии какого-либо биения осевое перемещение стержня 3 через ряд промежуточных деталей (стержень 3, шток 5, штифт 6. и рычаг 7) передается на индикатор 8.

При наличии какого-либо биения осевое перемещение стержня 3 через ряд промежуточных деталей (стержень 3, шток 5, штифт 6. и рычаг 7) передается на индикатор 8.

Шпиндель 4 приводится во вращение от электродвигателя через редуктор.

Вследствие того, что измерительный стержень 3 непрерывно описывает окружность заданного радиуса относительно оси шпинделя приспособления, нет необходимости вращения детали при проверке ее биения.

Даже подобная весьма простая механизация контрольного приспособления резко повышает его пропускную способность.

При необходимости большего повышения производительности приспособления индикатор 8 легко может быть заменен электро-контактным датчиком со световыми сигналами.

Высокая производительность контрольных приспособлений вызывается требованием обязательного обеспечения повышенной пропускной способности процесса контроля детали относительно процесса ее изготовления.

Контрольные полуавтоматы и автоматы имеют большое значение при приемке наиболее массовых деталей незначительного веса и сравнительно несложной геометрической формы, как, например, шарики : ролики в подшипниковой промышленности, ролики и другие деталь велосипедных цепей, поршневые кольца, тонкостенные вкладыши и другие подобные детали.

Высокая точность подобных деталей, необходимость сортировки их в ряде случаев на размерные группы для сборки методом группового подбора, а также зачастую нестабильность технологических процессов, требуют обязательного проведения 100-процентной проверки, которая при массовом производстве деталей вызывает необходимость в автоматизации контроля.

Автоматизация окончательного контроля массовых деталей обеспечивает повышение качества продукции за счет замены субъективных методов измерения объективными, повышения производительности контрольных операций, дающей возможность 100-процентной проверки деталей при меньшем количестве контролеров, и, наконец, повышения общей технической культуры производства.

По степени автоматизации различают контрольные полуавтоматы и автоматы.

Контрольный полуавтомат представляет собой приспособление,, выполняющее высокопроизводительное объективное измерение, в котором часть операций (установка деталей на измерение, сортировка проверенных деталей и др.) остается ручной.

Контрольный автомат — это приспособление, обеспечивающее высокопроизводительное объективное измерение с полной автоматизацией его работы, начиная от загрузки деталей и кончая их сортировкой по группам.

Каждый контрольный автомат является сложным приспособлением, включающим в себя ряд узлов: загрузочный, транспортирующий, измерительный, исполнительно-сортировочный и приемник проверенных деталей.

По принципу измерения автоматы разделяются на механические и электрические (электроконтактные, индуктивные, пневмоэлектрические, фотоэлектрические и др.).

Механические автоматы с жесткими калибрами, которые осуществляют измерение и сортировку, хорошо зарекомендовали себя в подшипниковой промышленности.

Известен ряд удачных конструкций контрольных автоматов БВ, НИЭЛ, ЗИС, ЦИТМ и др. для контроля поршней, поршневых колец, пиков роликов, поршневых пальцев и других массовых деталей [2], [3] и [12].

В последние годы контрольные автоматы включают в линии производственного оборудования как составную часть автоматической линии.

Пример подобного автомата американской фирмы «Мичиган» приведен на фиг. 15. Автомат встроен в автоматическую линию изготовления цилиндрических зубчатых колес. Ленточный конвейер передает зубчатые колеса с одной операции на другую и, наконец, подает их на контрольный автомат.

Пример подобного автомата американской фирмы «Мичиган» приведен на фиг. 15. Автомат встроен в автоматическую линию изготовления цилиндрических зубчатых колес. Ленточный конвейер передает зубчатые колеса с одной операции на другую и, наконец, подает их на контрольный автомат.

Центрирование зубчатых колес при загрузке и разгрузка их после проверки производятся автоматически.

Зубчатые колеса проверяются в двухпрофильном зацеплении с измерительными шестернями.

Полные и ослабленные зубчатые колеса, а также детали неправильным шагом отбрасываются в сторону. Одновременно дается сигнал на автоматическую подналадку зуборезных станков.

Годные зубчатые колеса ленточным конвейером передаются дальше.

Контрольные автоматы встроены в автоматические линии отечественного производства для изготовления автомобильных поршней, тракторных поршневых колец, поршневых пальцев, подшипников и других деталей.

Контрольные автоматы, встроенные в автоматические линии изготовления деталей, выпускаются американскими фирмами «Федерал» и «Шеффилд»2.

Фирма «Федерал» изготовила автомат для проверки автомобильных клапанов производительностью 2400 деталей в час. Автомат контролирует размер шляпки клапана, биение конусной фаски относительно стержня, длину детали, диаметр стержня, его некруглость и конусность, а также твердость торца стержня.

Проверяемые клапаны подаются от производственных станков л транспортером. При этом они расположены стержнем вниз. Специальная поворотная головка переворачивает клапан, подводя торец] стержня под склероскоп. Твердость должна быть не ниже 52 Rс. Измерение ведется пучком световых лучей с фотоэлементами. Если боек склероскопа не отскочит достаточно высоко, чтобы прервать пучок световых лучей, это означает, что деталь слишком мягка, и она отбрасывается в сторону.

Проверку клапанов по остальным элементам ведут электроконтактными датчиками.

Фирма «Шеффилд» изготовила автомат для контроля автомобильных шатунов по диаметру отверстия большой головки (допуск равен 0,0125 мм), диаметру отверстия малой головки (допуск равен 0,01 мм с сортировкой на четыре группы через 0,0025 мм) и расстоянию между осями обоих отверстий (с допуском 0,05 мм).

Автомат оснащен пневмоэлектрическими датчиками, имеющими одновременно и шкалы для непосредственных отсчетов проверяемых размеров. Расстояние между центрами отверстий контролируется

дифференциальным пневмоэлектрическим датчиком.

Производительность автомата составляет 1700 шатунов в час.

Дата: 2019-02-25, просмотров: 360.