Необходимая точность размеров деталей определяется конструктором объекта путем назначения допусков на отклонения размеров.

Расчет размерных цепей следует вести на вероятную взаимозаменяемость, т. е. с учетом некоторой допустимой (но мало вероятной) возможности неблагоприятного сочетания отклонений.

Величины допусков на линейные размеры от 0,1 до 10 000 мм регламентированы соответствующими государственными стандартами.

При назначении допусков на размеры, не охватываемые государственными стандартами, величины этих допусков устанавливаются непосредственно конструктором объекта.

Допуски на свободные размеры могут быть предусмотрены заводскими или ведомственными нормалями в пределах 5—7—9-го классов точности по ОСТ 1010 (в зависимости от характера и точности производства).

Отклонения от правильной геометрической формы могут быть весьма разнообразны и вызываются теми или иными погрешностями системы станок—деталь — инструмент,

Для цилиндрических деталей отклонения от правильной геометрической формы разделяются на:

а) отклонения контура сечения от правильной окружности (овальность, огранка);

б) отклонения образующей цилиндра от прямолинейности (бочкообразность, вогнутость поверхности, изогнутость оси);

в) отклонения образующих цилиндра от параллельности к оси (конусность).

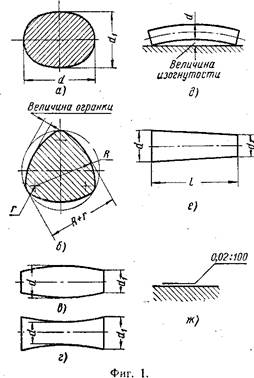

Овальность (фиг. 1, а) — разность Наибольшего А и наименьшего d диаметров, измеренных в одном сечении под прямым углом.

Огранка (фиг. 1,6) — отклонение от правильной геометрической формы, выражающееся в том, что контур поперечного сечения представляет собой фигуру, образованную рядом сопряженных между собой дуг, попарно описанных радиусами R и r из общих центров.

При измерении поперечного размера детали, имеющей нечетное число граней, между двумя параллельными плоскостями определяется суммарная величина R и r, которая не дает представления об истинной форме и размере детали, так как эта величина будет меньше описанной окружности.

Величина огранки определяется как разность размера диаметра окружности, в которую вписывается контур сечения детали, и измеренного между двумя параллельными плоскостями размера R + r, Следует обратить внимание, что все обычные производственные средства измерения (скобы, микрометры и др.),' охватывающие деталь двумя параллельными плоскостями, не выявляют огранки при нечетном числе граней. Поэтому при наличии в чертеже детали специального указания о допустимой величине огранки должны быть предусмотрены соответствующие средства контроля, обеспечивающие надежность контроля при любом числе граней.

Бочкообразность (фиг. 1, в) и вогнутость (фиг. 1, г) цилиндрической поверхности определяется как наибольшая разность диаметров крайних &\ и среднего д. сечений по длине детали.

Изогнутость (фиг. 1, д) определяется стрелой прогиба оси цилиндрической поверхности детали.

Изогнутость (фиг. 1, д) определяется стрелой прогиба оси цилиндрической поверхности детали.

Конусность (фиг. 1, е) — отношение разности диаметров двух поперечных сечений d-d1 цилиндрической детали к расстоянию / между ними. При отсутствии специальных указаний на чертеже детали предполагается, что все отклонения от правильной цилиндрической формы ограничиваются лишь пределами поля допуска на размер диаметра. Это означает, что поле допуска определяет положение предельных контуров детали, которые ограничивают действительные ее размеры на любом проверяемом участке по всей длине цилиндрической поверхности.

В случаях, когда чертежами деталей не регламентируются величины отклонений/'^ геометрической формы, от соответствующих контрольно-измерительных средств не требуется определения действительных значений этих отклонений.

При необходимости определения действительных отклонений от правильной цилиндрической формы, величины их должны "быть ограничены пределами, более узкими, чем пределы поля допуска. В подобных случаях в чертежи деталей необходимо вносить специальные указания, 10

Для деталей с плоскими поверхностями сопряжений отклонение от правильной геометрической формы выражается неплоскостностью (фиг. 1, ж}.

Неплоскостность — отклонение от прямолинейности поверхности в любом ее направлении. Неплоскостность проверяют лекальными линейками или линейками с индикаторами, щупами на контрольных плитах и тому подобными средствами измерения.

Допуски на неплоскостность могут относиться или ко всей длине проверяемой поверхности, или к определенному ее участку на заданной длине (как в том, так и в другом случае в чертеже детали должно быть сделано специальное указание). При отсутствии подобного указания предполагается, что допуск относится ко всей длине поверхности детали.

Для деталей с криволинейными поверхностями в чертежах можно указывать точность выполнения контура. Отклонение контура определяется величиной смещения отдельных его точек от теоретического контура, построенного по номинальным размерам чертежа. При этом величину смещения откладывают как внутрь, так и наружу от теоретического контура, и ее можно контролировать предельными щупами относительно расчетного контура профильного шаблона.

Волнистость — совокупность повторяющихся и чередующихся возвышений и впадин, образующих неровности поверхности. Волнистость обработанной поверхности является результатом вибрации системы станок — деталь — инструмент при различных видах механической обработки.

Дата: 2019-02-25, просмотров: 362.