Ежедневное техническое обслуживание. Перед выездом на линию необходимо убедиться, что за время стоянки не было утечки воздуха из шин. При подозрении на снижение давления в шине проверить давление манометром и при необходимости устранить причину утечки. При длительных остановках необходимо осматривать шины с целью обнаружения повреждения и явной утечки воздуха. Периодически необходимо осматривать шины, колеса и внешним осмотром проверять состояние деталей крепления колес. Застрявшие в протекторе, в боковинах или между сдвоенными шинами предметы должны быть удалены. Все детали крепления колес должны быть в исправном состоянии, без следов взаимного смещения. При интенсивном или неравномерном износе рисунка протектора шин следует независимо от сроков проведения технического обслуживания (ТО-1 или ТО-2) принять меры для устранения причин такого износа.

Техническое обслуживание ТО-1. При ТО-1 необходимо контролировать давление в шинах с помощью манометра и доводить до заданного уровня. При накачке шин давление доводится до верхнего предела. При движении автомобиля, особенно в жаркое время, давление в шинах повышается, но снижать его в нагретых шинах не следует. Давление воздуха проверяется в остывших шинах при плюсовой температуре окружающего воздуха.

Снижение давления в шинах по сравнению с нормой ухудшает устойчивость и управляемость, приводит не только к ускоренному и неравномерному износу протектора, но и к ускоренному разрушению каркаса боковин, что может быть причиной взрыва шины.

Недопустима большая разность давления в шинах сдвоенных колес, так как это вызывает неравномерное распределение нагрузки между колесами и приводит к неравномерному износу протектора шин.

ПРЕДУПРЕЖДЕНИЕ: Приемы определения давления воздуха в шинах на глаз, на звук при ударе по шине являются совершенно недопустимыми, так как возможная ошибка при этом достигает критических значений.

Техническое обслуживание ТО-2. При выполнении ТО-2 выполняется тщательный осмотр шин и оценка их состояния, контролируется остаточная глубина рисунка протектора и износ боковин (по размеру индикаторов-впадин на боковинах), оценивается возможность дальнейшей эксплуатации шин.

При необходимости производится перестановка колес. Основанием для перестановки колес могут служить неравномерный или интенсивный износ рисунка протектора шин, необходимость правильного подбора шин для распределения по осям или сдвоенным колесам, необходимость установки более надежных шин на передней оси, а также другие причины.

Монтаж и демонтаж шин рекомендуется выполнять на специальном участке с применением специального оборудования, приспособлений и инструмента.

Материалы:

В настоящее время отечественное колесное производство применяет в основном качественные конструкционные стали (ГОСТ 1050—74**). Для изготовления ободьев колес легковых автомобилей применяют сталь 08кп. Из стали 15кп изготовляют ободья колес грузовых автомобилей и диски почти всех автомобильных колес. Для бортовых и проставочных коле широко применяют стали 20 и 20кп. Сталь 45 используют для изготовления замочных колец и монтажного инструмента. Все штампованные и профилированные детали изготовляют из листовой, полосовой или рулонной стали. Для большинства деталей колес грузовых автомобилей (обод, бортовые и замочные кольца) используют специальный профильный прокат.

В связи с тем что при изготовлении основных деталей колес применяют тот или иной вид сварки, материалы для деталей подбирают прежде всего такого химического состава и с такими механическими свойствами, которые позволяют получить сварное соединение заданного качества. Кроме того, материал деталей, изготовляемых штамповкой или профилированием, должен удовлетворять требованиям, обусловленным упругопластическим деформированием. Правильный выбор материала позволяет не только снизить массу колеса, но и в значительной мере повысить его технологичность, качество и эксплуатационную долговечность.

Отечественные горячекатаные профили, используемые для изготовления автомобильных колес, имеют отклонения от номинальной толщины в пределах ± (0,3-^0,5) мм. Исследованиями установлено, что последующая холодная калибровка горячекатаного профиля уменьшает колебание толщины до +^ мм. Однако в этом случае резко возрастает стоимость 1 кг проката.

В настоящее время в автомобилестроении все шире применяют для изготовления колес легкие сплавы на основе алюминия и магния. Колеса из этих сплавов обладают существенными преимуществами: снижается на 33—48 % масса колеса, улучшаются внешний вид легковых автомобилей и теплоотвод от тормозных механизмов. Колеса из алюминиевых сплавов не требуют антикоррозионной защиты. Из алюминиевого сплава АЛ4 (ГОСТ 2685—75 *) изготовляют колеса 500—635 для широкопрофильных шин 1500x500—635 автомобилей МАЗ. Для колес автомобилей ВАЗ применяют сплав АК6М2 (ТУ 4801-38—71).

Для изготовления колес применяют пластмассы. Стеклопластиковый обод колеса 13,00—20 имеет массу в 2,43 раза меньше, чем у серийного колеса, изготовленного из черных металлов [2]. Более широко используют стеклопластики-полуфабрикаты, пригодные к прессованию, что позволяет значительно повысить производительность труда в связи с возможностью автоматизации производственных процессов. Высокая стоимость исходного материала, ползучесть, особенно в процессе нагрева при длительном воздействии высоких нагрузок, хрупкость при низких температурах, снижение механических свойств под действием ультрафиолетового излучения — все это ограничивает применение пластмасс для изготовления колес.

Рулевое управление.

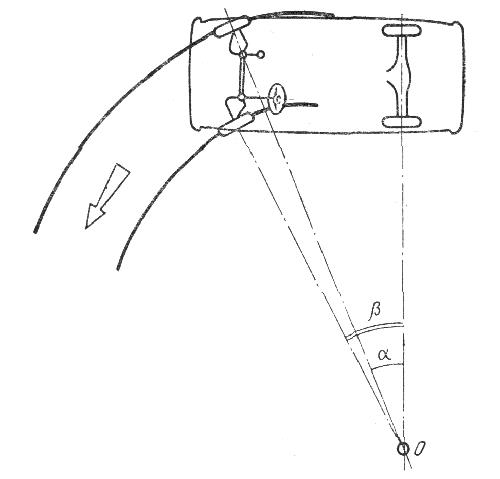

Схема поворота автомобиля.

Рисунок 28 – Схема поворота автомобиля.

0 – центр поворота; α – угол поворота внешнего колеса; β – угол поворота внутреннего колеса.

Дата: 2019-02-25, просмотров: 537.