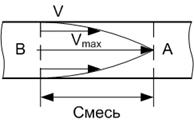

Из курса гидравлики известно, что закон распределения скоростей струек жидкости по сечению трубопровода при ламинарном движении есть парабола.

Если в трубопровод, по которому в ламинарном режиме перекачивается продукт А, в некоторый период времени начинает поступать продукт В, то последний, как бы вклиниваясь в продукт А, вытесняет его из трубопровода и постепенно весь трубопровод заменяется продуктом В.

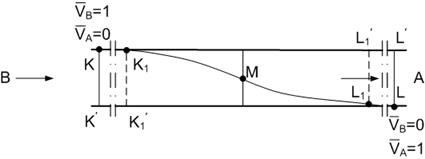

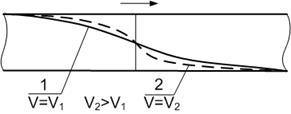

Вклинивание сзади идущего продукта идет в соответствии с профилем скоростей по закону параболы (рис. 5.10). Длина клина – длина зоны смесеобразования. Начало клина соответствует началу поступления в трубопровод продукта В. Постепенно клин вытягивается (точка А), в этой зоне происходит постоянный контакт двух жидкостей по поверхности раздела. Кроме того, одновременно с движением потока в заданном направлении за счет разности плотностей контактирующих жидкостей происходит диффузия легкого продукта к верхней образующей трубопровода, тяжелого – к нижней образующей, способствуя дополнительному перемешиванию двух продуктов. Когда центральная струйка достигнет конца трубопровода, весь трубопровод заполняется смесью [2, 6].

Рис. 5.10 – Схема вклинивания сзади идущего продукта

в тело впереди идущего нефтепродукта при ламинарном режиме перекачки

После этого необходимо прокачать ещё несколько объемов трубопровода продуктом В для полного вытеснения продукта А. По данным В. С. Яблонского максимальный объем смеси может достигать до 4-5 объемов трубопровода, поэтому последовательную перекачку нефтепродуктов при ламинарном режиме не производят.

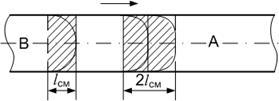

При турбулентном режиме в трубе имеют место изменяющиеся по величине и направлению скорости, приводящие к интенсивному перемешиванию жидкостей. В гидродинамике для турбулентного режима рассматривают осредненные за единицу времени скорости потока, направленные вдоль потока, и учитывающие турбулентные пульсации, имеющие произвольное направление.

Когда при турбулентном режиме в трубопровод вслед за продуктом А поступает продукт В, то вклинивание за счет осредненных продольных скоростей продукта В в продукт А происходит по закону усеченной параболы (рис. 5.11), и имеет место продольное перемешивание или конвективная диффузия частиц жидкостей, одновременно за счет турбулентных пульсаций осуществляется перемешивание различных жидкостей по сечению трубопровода и "вытягивание" жидкостного клина не происходит, образуется достаточно компактная зона смеси lсм (см. рис. 5.11).

Рис. 5.11 – Схема смешения разносортных нефтепродуктов

при турбулентном режиме перекачки

В течение последующего времени движения продуктов образовавшаяся смесь вклинивается в продукт А, в то же время продукт В в виде усеченного клина будет внедряться в концевую часть смеси и, наконец, оба новых контакта за счет турбулентной диффузии перемешиваются по сечению трубопровода. Объем смеси растет, становится равным 2 lсм и т. д. При этом, естественно, в "голове" смеси преобладает продукт А, в "хвосте" – продукт В.

С ростом продолжительности движения контакта по трубопроводу скорость нарастания объема смеси снижается. Максимальная скорость образования смеси наблюдается в первоначальные периоды времени, когда градиенты концентраций велики, затем сама смесь выполняет роль буфера между исходными жидкостями. По данным Н. В. Яблонского, объем смеси может достигать при турбулентном режиме до 1 % объема трубопровода, и при этом скорость движения потока является одним из основных факторов, влияющих на объём образующейся смеси на заданном участке трубопровода.

Для расчета объема смеси чаще всего используют уравнение Сьентцера, преобразованное российским профессором В. И. Мароном [9]

, м3, (5.19)

, м3, (5.19)

где

λ1, λ2 - коэффициенты гидравлических потерь для движущихся в контакте жидкостей;

d - диаметр трубопровода, м;

L - длина трубопровода, м;

Vтр - объем трубопровода, м3.

Коэффициенты λ1, λ2 можно рассчитать по универсальной формуле

А. Д. Альтшуля

(5.20)

(5.20)

где

Δ - абсолютная шероховатость стенки трубопровода, м;

d - диаметр трубопровода, м;

Re - критерий Рейнольдса, определяемый по уравнению:

(5.21)

(5.21)

где

W - линейная скорость потока, м/сек;

d - диаметр трубопровода, м;

ρ - плотность, кг/м3;

μ - коэффициент динамической вязкости, Па×сек;

ν - коэффициент кинематической вязкости, ν= μ/ρ, м2/сек.

Формула (5.19) дает объем смеси для зоны концентраций 2 % - 98 % об.

Распределение концентраций продуктов А и В в зоне смеси при переходе от продукта А к продукту В имеет вид, показанный на рис 5.12.

Рис. 5.12 – Кривая распределения концентраций контактирующих

нефтепродуктов в зоне смеси

Сечение М соответствует 50%-ой концентрации продукта А и продукта В.

Cечения К1К1′и L1L1′соответствуют:

К1К1′ – 2 % об. А и 98 % об. В;

L1L1′ – 2 % об. В и 98 % об. А,

В сечении КК′ концентрация продукта А равна нулю, продукта В – 100 % и, наоборот, в сечении LL′ концентрация продукта А равна 100 %, продукта В – нулю.

Для определения концентрации каждого компонента в смеси воспользуемся тем, что плотность – это свойство, которое подчиняется правилу аддитивности. Тогда [9]:

, (5.22)

, (5.22)

где  - объемные доли компонентов в смеси.

- объемные доли компонентов в смеси.

ρА, ρВ, ρсм - плотность жидкостей А, В и смеси, кг/м3;

, значит

, значит

,

,

,

,

,

,

.

.

Расположение кривой изменения концентраций компонентов в смеси зависит от скорости движения потока. На рис. 5.13 кривая 1, соответствующая меньшей скорости, гораздо положе, чем кривая 2. Поэтому, если даже концевые части кривых будут примерно совпадать, то объём основной смеси во втором случае будет меньше.

Рис. 5.13 – Расположение кривых распределения концентраций

контактирующих нефтепродуктов в зоне смеси

при разных скоростях движения потока

Причины дополнительного смесеобразования

И порчи качества продукта

Если объём смеси, поступившей на конечный пункт, превышает объём, рассчитанный по уравнению 5.19, то это свидетельствует о дополнительном смесеобразовании. Причины этого явления могут быть различными [9].

1. Дополнительным источником смесеобразования являются остановки перекачки. Остановки опасны в том случае, если контакт жидкостей с разными плотностями располагается по профилю таким образом, что продукт с большей плотностью находится выше продукта с меньшей плотностью. В этом случае дополнительное смешение происходит за счет гравитационных сил, более тяжелый опускается вниз, более легкий поднимается наверх. Этот факт необходимо обязательно учитывать при осуществлении перекачки разносортных нефтепродуктов.

2. При перекачках на короткие расстояния ощутимое влияние на объем образующейся смеси может оказать так называемая первоначальная технологическая смесь.

Эта смесь образуется на головной ЛДПС при смене сорта откачиваемого продукта и при переходе с резервуара, из которого откачивался продукт с плотностью ρ1, на резервуар с продуктом плотностью ρ2, т. е. в момент, когда новый резервуар уже открыт, а ранее откачиваемый ещё не закрыт.

При перекачках на длинные расстояния объем первоначальной смеси практически не влияет на объем смеси, образующийся на всем протяжении трубопровода.

При перекачках на малые расстояния, когда объем смеси, образующейся в трубопроводе, невелик, первоначальная смесь может способствовать увеличению общего объема смеси.

Для оценки влияния начального смесеобразования на общий объём образующейся на заданном участке трубопровода технологической смеси, авторы [10] рекомендуют следующую методику.

- На головной ЛПС по изменению плотности в месте контакта двух нефтепродуктов определяют объём первоначальной смеси, образовавшейся на станции на участке от узла переключения задвижек до подпорного насоса станции.

- По уравнению 5.19

определяют эквивалентную длину Lэкв магистрального трубопровода, на которой происходит образование объёма технологической смеси, равного объему первоначальной смеси.

- По тому же уравнению 5.19 определяют объём технологической смеси, который образуется при движении зоны контакта перекачиваемых нефтепродуктов от ГЛПДС до конечного пункта, принимая

L = Lтр + Lэкв,

где

Lтр – длина участка МТП между станциями, м;

Lэкв – длина МТП, необходимая для образования объёма смеси, равного объёму первоначального смесеобразования, м.

- Рассчитывают по уравнению 5.19 объём смеси без учета Lэкв.

- Сравнивая результаты, полученные при двух значениях длины трубопровода, оценивают влияние первоначального смесеобразования на общий объём технологической смеси, образующейся при перекачке разносортных нефтепродуктов на заданном участке трубопровода.

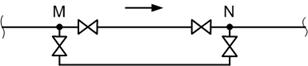

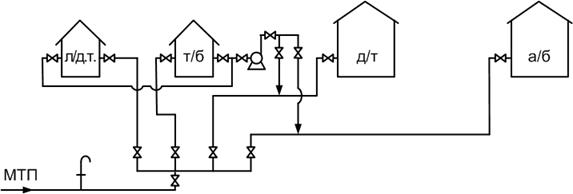

3. Говоря о причинах дополнительного смесеобразования, необходимо выяснить влияние лупингов – параллельных ниток трубопроводов (рис. 5.14).

Рис. 5.14 – Схема подключения лупинга к основному трубопроводу

Параллельные нитки прокладываются и для повышения надежности работы трубопроводов при переходе через препятствия, и для снижения потери напора в действующих и проектируемых трубопроводах.

Несмотря на необходимость лупингов, они могут стать причиной порчи очень больших объемов последовательно перекачиваемых нефтепродуктов.

Предположим, что по обеим ниткам проходит продукт А. В какой-то период времени к точке М (см. рис. 5.14) подходит продукт В и также начинает заполнять обе нитки. Если скорость движения по обеим ниткам одинакова, то лупинг никакого влияния оказывать не будет. Но если, например, скорость в основной нитке больше, чем в резервной, то создается ситуация, когда по основной нитке к точке N подходит следующий продукт В, а резервная нитка всё ещё заполнена продуктом А, который в дальнейшем будет вытесняться в продукт В, уже движущийся по основной нитке за точкой N, что будет приводить к дополнительному смесеобразованию.

4. Причиной образовании дополнительной смеси может быть также неудовлетворительная работа операторов на станциях, если при прохождении через станцию зоны смеси все агрегаты не будут промыты сзади идущим продуктом. При этом может возникнуть ситуация, когда, например, один основной агрегат аварийно остановлен и необходим пуск резервного. Если резервный агрегат не подготовлен и в нём оставлен впереди идущий продукт, то при пуске резервного агрегата весь продукт А попадёт в продукт В, что обязательно проявится при приёме продукта В на конечной станции.

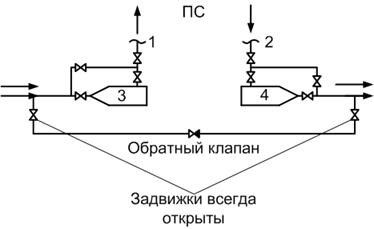

5. Дополнительная смесь может образоваться при аварийных остановках перекачивающих станций. Как известно, линия обратного клапана на МТП всегда открыта, но при обычной перекачке продукт движется через насосную ПС и обратный клапан закрыт (рис. 5.15). Никакого дополнительного смесеобразования не наблюдается.

Рис. 5.15 - Линия обратного клапана для перекачивающих станций:

1 – приём на ПС;

2 – выход в МТП;

3 – камера приёма очистных устройств;

4- камера запуска очистных устройств

При аварийной остановке станции перекачка идет через линию обратного клапана, и станция отключается задвижками 1 и 2. Если в это время подходит следующий продукт, то он движется по линии обратного клапана. При пуске насосов после аварийной остановки продукт А, заполняющий технологические линии станции, попадет в продукт В, двигающийся по основному трубопроводу, здесь объем смеси, который придет на конечный пункт, может быть очень значительным. Кроме того, сама линия обратного клапана может служить источником дополнительного смесеобразования, если она была под одним продуктом, а вытесняется в другой, идущий по основному трубопроводу.

6. Ещё одной причиной изменения качества нефтепродуктов может быть неправильная работа операторов ПС при сборе и откачке в МТП продукта из емкостей утечек агрегатов. Если утечки от агрегатов собираются без разделения продуктов А и В, то в емкостях утечек скапливается смесь, которая при отсутствии резервуарного парка должна периодически откачиваться в МТП. Если смесь откачивается в чистый нефтепродукт, обязательно будет иметь место образование дополнительного объёма смеси, что будет замечено только на конечном пункте, где происходит приём продукта.

Анализируя выше сказанное, можно определить ряд мероприятий, выполнение которых позволит вести перекачку в условиях, обеспечивающих минимальное смесеобразование, и сохранить качество нефтепродуктов.

Такими мероприятиями являются:

1. Осуществлять последовательную перекачку разносортных нефтей и нефтепродуктов с максимально возможными скоростями.

2. Планировать остановки таким образом, чтобы в контакте двух разносортных нефтепродуктов более тяжелый располагался снизу, а более легкий находился в верхней части трубопровода. Если остановки аварийные, длительные, то желательно смесь отсечь задвижками, расположенными как можно ближе к зоне смеси.

3. При последовательной перекачке разносортных нефтепродуктов на малые расстояния добиваться на ГЛПДС максимального сокращения времени, необходимого на переключение задвижек при смене сорта, при необходимости практиковать закладку буферной пробки из смеси между двумя продуктами.

4. При прохождении смеси через ПС необходимо промывать все агрегаты вновь поступившим продуктом. Сбор утечек производить в раздельные емкости. При отсутствии резервуарного парка откачку утечек осуществлять в зону смеси с наиболее подходящей плотностью. Запрещается откачивать утечки этилированного бензина в неэтилированный, утечки бензина в дизельное топливо и наоборот.

5. Лупинги должны быть перекрыты герметично закрывающимися задвижками или открыты таким образом, чтобы скорости потока в обеих нитках были одинаковы.

6. Запрещается контактировать светлые и темные нефтепродукты.

7. Закладку партий производить таким образом, чтобы объем партии и запас качества позволяли осуществлять полное исправление полученной в цикле смеси при её компаундировании с товарными нефтепродуктами.

8. Организовать правильный прием и исправление смеси на конечном пункте.

Схемы приема и исправления смеси на конечных ЛПДС

Или наливных пунктах

Образующаяся при перекачке методом прямого контактирования технологическая смесь не является товарным продуктом и не может быть использована ни как бензин, ни как дизельное топливо, поэтому такая смесь при приеме продуктов на конечном пункте должна быть отделена от товарных продуктов в специально выделенные резервуары, и далее принимается решение либо о её отгрузке на НПЗ для переработки, но по цене сырой нефти, либо о её исправлении.

Первый вариант применяется крайне редко, т.к. он нерентабелен из-за слишком большой разницы в цене.

При использовании второго варианта важнейшим условием является наличие запаса качества у контактирующих нефтепродуктов [10].

Показателями, по которым судят о попадании одного продукта в другой или о попадании смеси в товарные продукты, являются:

- для автобензина – температура конца кипения (tк.к.), которая растет при малейшем попадании смеси или дизельного топлива в бензин;

- для дизельного топлива – температура вспышки (tвсп.) в закрытом тигле, быстро падающая при попадании смеси или автобензина в дизельное топливо.

Поэтому понятие "запас качества" означает:

1) по автобензину – разница фактической tк.к и остатка в колбе и значения этих же величин, регламентируемых ГОСТ на бензин.

2) по дизельному топливу – разница фактической tвсп. и регламентируемой ГОСТ 305.

Эта разница фактических показателей и требований ГОСТ используется для исправления смеси методом компаундирования.

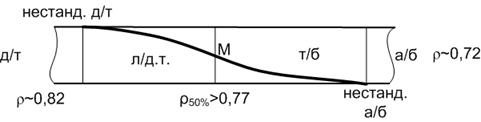

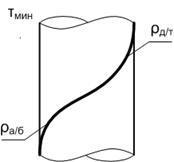

Как видно из кривой распределения концентраций контактирующих продуктов (рис. 5.16), зона смеси неоднородна.

Рис. 5.16 – Кривая распределения концентраций разносортных

нефтепродуктов в зоне контакта

В части смеси, примыкающей к автобензину и до точки М, относительная плотность ориентировочно меняется от 0,72 до 0,77, в другой её части, примыкающей к дизельному топливу, – от 0,77 до 0,82.

Первая часть смеси получила название "тяжелый бензин", вторая –"легкое дизельное топливо", при этом "тяжелый бензин" исправляют за счет запаса качества товарного бензина, "легкое дизельное топливо" – за счет запаса качества товарного дизельного топлива.

Схемы приема смеси на конечных пунктах зависят от объёма смеси, запаса качества и объёма партий контактирующих нефтепродуктов.

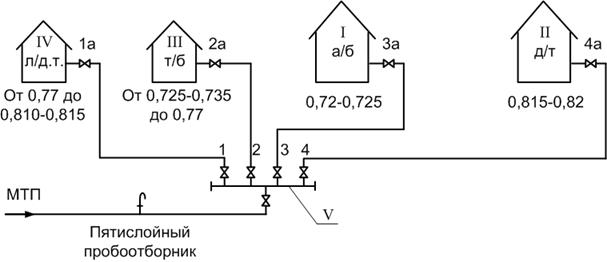

Первый вариант приема смеси показан на рис. 5.17.

Рис. 5.17 – Схема приёма смеси на конечном пункте:

I, II, III, IV – резервуары для приёма автобензина, дизельного топлива,

"тяжелого" бензина, "легкого" дизельного топлива, соответственно;

V – узел переключения задвижек

При подходе смеси по МТП на пятислойном пробоотборнике через каждую минуту отбирают пробы для определения плотности поступающего продукта.

Если станция принимала автобензин, то моментом определяющим подход смеси, является увеличение плотности продукта в отбираемых пробах, если шел прием дизельного топлива, то значение плотности будет снижаться.

В зависимости от значения плотности товарные продукты принимаются в резервуары I и II, "тяжелый бензин" – в резервуар III, "легкое дизельное топливо" – в резервуар IV.

Например, схема приема продуктов, движущихся в последовательности автобензин (ρ=0,72), смесь, дизельное топливо (ρ=0,82), будет выглядеть следующим образом: резервуар I – до плотности 0,725-0,735, затем в резервуар III будет поступать продукт с плотностью от 0,725-0,735 до 0,77, в резервуар IV – с плотностью от 0,77 до 0,810-0,815, затем дизельное топливо с плотностью 0,815-0,82 направляется в резервуар II.

Переключения производятся с помощью задвижек 1. 2. 3. 4 на узле переключений и задвижек 1а, 2а, 3а, 4а – у резервуаров. Таким образом, в данном варианте головные и хвостовые части смеси принимаются в резервуары с товарным нефтепродуктом, ядро смеси делится на "тяжелый бензин" и "легкое дизельное топливо" и принимается в специальные закрепленные за данными продуктами резервуары.

Точные значения плотностей для переключения задаются службой качества на основании расчетов и опыта работы, исходя из наличия товарных продуктов в резервуарах ЛДПС и в МТП, данных о запасе качества последних и, кроме того, учитывается тот факт, что отклонение температуры вспышки и температуры конца кипения от стандартных в продукте, следующем после смеси, имеет место еще в течение нескольких часов после прохождения смеси. Т.е. для нашего примера это означает, что ρ будет равна 0,82, а температура вспышки в последующих пробах, отобранных через каждый час, будет соответственно иметь значения 28 ºС, 35 ºС, 45 ºС, 60 ºС. Таким образом, еще четыре часа после прохождения смеси продукт идет нестандартный. Отсюда следует: если задать плотность для переключения слишком низкой, то весь резервуар II будет нестандартным по температуре вспышки и непригодным к отгрузке другим видом транспорта, если же задать значение плотности слишком близким к значению плотности товарного дизельного топлива, то много смеси попадет в смесевые резервуары, что создаст необходимость дополнительной работы по её исправлению.

Кроме того, задавая моменты переключения резервуаров, необходимо помнить, что при приеме впереди идущего продукта и головной части смеси в товарный резервуар трубопровод от манифольда до резервуара остается под смесью. Поэтому, ведя прием уже следующей партии продукта этого же сорта, желательно оставшуюся смесь вытеснить в товарный резервуар стандартным продуктом с запасом качества, т.к. в противном случае в резервуар может попасть как бы двойная смесь и значительно ухудшить качество товарного продукта в нем, и, следовательно, сорвать сроки отгрузки.

Второй вариант приема смеси относится к коротким трубопроводам типа Сызрань – Ульяновск, Орёл – Курск, когда объем партий товарного продукта, запас по качеству и достаточно малый объем смеси позволяют всю смесь сразу принять в резервуары с товарными продуктами, при этом "тяжелый бензин" принимают в резервуар с товарным бензином, "легкое дизельное топливо" принимают в резервуар с товарным дизельным топливом, в то же время сохраняя температуру конца кипения по бензину и температуру вспышки по дизельному топливу в соответствии с ГОСТ.

Прием смеси по второму варианту позволяет осуществить полное исправление смеси, не прибегая к приему её в смесевые резервуары и не требуя дополнительных затрат.

Приняв смесь в смесевые резервуары, далее необходимо принять меры по исправлению "легкого дизельного топлива" и "тяжелого бензина" вновь поступающими на конечный пункт товарными продуктами, имеющими запас по качеству.

Исправлять смесь можно с помощью предварительных внутрибазовых перекачек "легкого дизельного топлива" и "тяжелого бензина" в пустые или частично заполненные товарные резервуары, производимых таким образом, чтобы после последующего приёма товарных нефтепродуктов "тяжелый бензин" опускался вниз через слой автобензина, а "легкое дизельное топливо" поднималось вверх через слой дизельного топлива, обеспечивая смешение. При плохом смешении необходимо осуществлять циркуляцию продукта в данном резервуаре.

Однако более удобной является специально предусматриваемая в проектах схема подпуска смеси в поток поступающего товарного продукта, которая включает насос подпуска смеси, приемные и откачивающие трубопроводы, как показано на рисунке 5.18.

Рис. 5.18 – Схема исправления технологической смеси методом

компаундирования с товарными нефтепродуктами

в приёмных трубопроводах

Смешение в этом случае происходит в приёмных трубопроводах и дополнительно в резервуарах.

Количество "легкого дизельного топлива" и "тяжелого бензина", которые можно подкачивать в поступающие товарные продукты, можно ориентировочно оценить по предельно допустимым концентрациям дизельного топлива в бензине и наоборот. Предельно допустимая объемная концентрация дизельного топлива в автобензине определяется по уравнению [10]:

, % об. (5.23)

, % об. (5.23)

где [tб] - tк. к. по ГОСТ;

tб - фактическая температура конца кипения поступающего товарного автобензина;

([tб] - tб) - запас качества по автобензину.

Предельно допустимую объемную концентрацию автобензина в дизельном топливе можно определить по уравнению

, % об., (5.24)

, % об., (5.24)

где tд/т - фактическая температура вспышки дизельного топлива;

[tд/т] -. температура вспышки по ГОСТ 305;

(tд/т -[tд/т]) - запас качества по температуре вспышки товарного дизельного топлива.

Зная Vа/б в д/т или Vд/т в а/б и зная объем и запас качества того или иного продукта, принимаемого в резервуары, определяют объем подпускаемой смеси.

Полученные данные должны быть проверены лабораторными анализами, после чего точно устанавливаются значения Vсм для исправления.

Контроль движения технологической смеси по трубопроводу производится диспетчерской службой и службой качества [11].

Диспетчер РУ через каждые 2 часа отмечает на цветном графике место расположения контакта, рассчитывает время его подхода к ПС и контрольным пунктам. Как правило, каждая станция на приеме имеет 2 контрольных пункта (КП), оснащенных приборами ультразвукового контроля плотности (УКП), фиксирующими мгновенные изменения плотности продукта во времени по изменению скорости прохождения ультразвуковой волны через слой продукта. Выносной контрольный пункт (ВКП) устанавливается приблизительно за 8 – 10 км от станции, МКП – на самой станции. На картограммах приборов УКП записывается кривая изменения плотности в зоне смеси, как это показано на рис. 5.19.

Рис. 5.19 – Кривая изменения плотности на картограммах УКП

Данная информация для промежуточных ПС позволяет вовремя переключить емкости утечек, промыть резервные агрегаты сзади идущим продуктом, правильно определить время подкачки продукта из емкостей утечек в МТП при их наполнении, более точно рассчитать время подхода смеси к К.П.

На головных ЛДПС и конечных пунктах дополнительно организуется лабораторный контроль прохождения зоны смеси. По сообщению диспетчера за два часа до расчетного времени подхода смеси начинается отбор с 10-минутным интервалом ходовых проб, в которых определяется плотность нефтепродукта. За 30 мин. до подхода смеси, во время прохождения смеси пробы отбираются через 2 мин. до установления плотности сзади идущего нефтепродукта, с установлением плотности пробы отбираются через 10 мин. в течение одного часа и далее по инструкции – автобензин через каждые 2 часа, дизельное топливо – ежечасно. В отобранных пробах определяется температура вспышки дизельного топлива и фракционный состав бензина.

Это позволяет определить объем основной зоны смеси, объем образовавшегося нестандартного продукта до и после основной зоны смеси и более правильно определить моменты переключения резервуаров на конечном пункте.

Скачки давления при смене сорта нефтепродукта

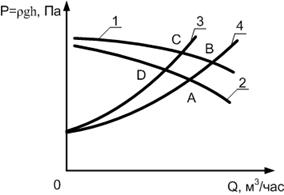

Расположение характеристик насоса и трубопровода изменяется при изменении плотности и вязкости перекачиваемой жидкости [9], что особенно заметно при последовательной перекачке разносортных нефтепродуктов (рис. 5.20).

Рис. 5.20 - Совмещенные характеристики насоса и трубопровода

в координатах P-Q при перекачке разносортных нефтепродуктов:

1, 2 – характеристики насоса при перекачке дизельного топлива и автобензина;

3, 4 – характеристики трубопровода при перекачке дизельного топлива и автобензина

Как видно из рис. 5.20, рабочая точка А соответствует моменту, когда весь трубопровод и насос заполнены автобензином, точка В соответствует тому моменту, когда весь трубопровод еще заполнен бензином, а на насос уже поступило дизельное топливо. При переходе от т. В к т. С из трубопровода вытесняется автобензин, и весь трубопровод заполнен дизельным топливом, т.е.в т. С система насос-трубопровод работает на дизельном топливе.

Когда вновь осуществляется смена сорта, на насос приходит автобензин, а трубопровод еще заполнен дизельным топливом, то рабочая точка перемещается в т. Д, а переход от т. Д к т. А соответствует вытеснению из трубопровода дизельного топлива и заполнению его автобензином. При этом переходы из т. А а т. В и из т. С в т. Д происходят скачкообразно. Эти явления получили название "скачки давления" при смене сорта продукта.

Из рис. 5.20 следует также, что смена продукта на насосе и последующее замещение одного продукта другим в трубопроводе сопровождается изменением производительности перекачки Q. Её минимальное значение (т.Д) соответствует моменту, когда насос заполнен легким нефтепродуктом с меньшей вязкостью, а трубопровод находится ещё под дизельным топливом, т.е. нефтепродуктом с большей плотностью и большей вязкостью.

Максимальному значению Q отвечает т. В, в которой трубопровод заполнен автобензином – продуктом с низкой плотностью и меньшей вязкостью, а насос уже работает на дизельном топливе, т.е. продукте с большими значениями указанных параметров.

Таким образом, производительность на заданном участке трубопровода повышается, если впереди идущим является продукт с меньшей плотностью и меньшей вязкостью и наоборот, снижается при обратном расположении партий.

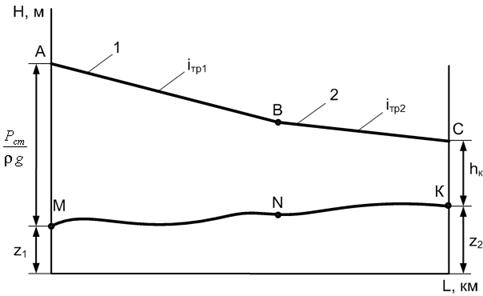

Линия гидравлического уклона в данном случае состоит из двух или более участков с разным значением величины i [2]. Количество участков зависит от числа партий разносортных нефтепродуктов, находящихся в трубопроводе. Качественный характер расположения линии гидравлического уклона при наличии в трубопроводе разносортных нефтепродуктов показаны на рис. 5.21.

Рис. 5.21. Линия гидравлического уклона при последовательной перекачке разносортных нефтепродуктов:

Т. N – место контактирования двух видов продукта;

АВ – линия гидравлического уклона для участка трубопровода, заполненного более тяжелым и более вязким продуктом;

ВС – то же для более легкого продукта с меньшей вязкостью.

Так как место контакта партий (т. N) постоянно перемещается по длине трубопровода, то взаиморасположение участков АВ и ВС на линии гидравлического уклона также переменно в зависимости от местоположения партий и производительности перекачки.

Таким образом, чтобы точно охарактеризовать распределение давления в трубопроводе в каждый заданный момент времени, необходимо линию гидравлического уклона строить именно для данного момента времени и ему соответствующей производительности перекачки.

Обычно гидравлические расчеты на стадии проектирования или в условиях эксплуатации трубопровода при осуществлении перекачки разносортных нефтепродуктов выполняются для более тяжелого продукта с большей вязкостью. "Скачок давления" учитывает диспетчерская служба, которая осуществляет регулирование режимов перекачки и поддерживает работу трубопровода в рабочем режиме.

Задача № 6

Дата: 2019-02-18, просмотров: 837.