Основы технологической

подготовки и проектирования

Сварочных цехов и участков

Учебное пособие

по дисциплине

«Технологическая

подготовка производства»

Автор

В.А. Софьянников

Аннотация

Пособие «Основы технологической подготовки и проектирования сварочных цехов и участков» предназначено для студентов очной и заочной форм обучения направления 150301 «Машиностроение» по профилю «Оборудование и технология сварочного производства».

Автор

| к.т.н., доцент, кафедры «М и АСП» Софьянников Владимир Александрович | ||

|

| |||

Оглавление

| Предисловие | ||

| Глава1 | Технологическая подготовка производства сварных конструкций | |

| 1.1. | Сварочное производство - процесс создания материальных благ | |

| 1.2. | Технологическая документация | |

| 1.3. | Технологичность | |

| 1.4 | Разбивка конструкции на сборочные единицы | |

| 1.5. | Технологический процесс производства сварных конструкций | |

| 1.6. | Обоснование выбора способа сварки | |

| 1.7. | Разработка схемы технологического процесса изготовления конструкции | |

| Глава 2 | Техническое нормирование | |

| 2.1. | Сущность технического нормирования | |

| 2.2. | Нормирование расхода материальных и энергетических ресурсов | |

| 2.3. | Технологическая трудоемкость | |

| 2.4. | Производительность труда | |

| 2.5. | Расчет количества производственного оборудования | |

| 2.5.1. | Расчет количества основного оборудования | |

| 2.5.2. | Расчет количества прочего оборудования | |

| 2.5.3. | Коэффициенты загрузки производственного оборудования | |

| 2.5.4 | Прогрессивность технологического оборудования | |

| 2.6. | Расчет численности работающих | |

| 2.6.1 | Расчет численности основных рабочих | |

| 2.6.2 | Определение численности наладчиков | |

| 2.6.3. | Определение состава и численности вспомогательных рабочих | |

| 2.6.4 | Определение численности работников службы технического контроля (СТК) | |

| 2.6.5. | Расчет численности крановщиков и стропальщиков | |

| 2.6.6. | Распределение работающих по сменам и соотношение мужчин и женщин в общем количестве работающих | |

| 2.6.7. | Распределение работающих по группам санитарной характеристики производственных процессов | |

| Глава 3. | Элементы сварочного производства цели и задачи его проектирования | |

| 3.1. | Основные цели проектирования сварочных производств | |

| 3.2. | Основные задачи проектирования сборочно-сварочных цехов. | |

| Глава 4 | Комплектность конструкторских документов при проектировании сборочно-сварочных цехов. | |

| 4.1. | Типы и характеристики сварочного производства | |

| 4.2. | Типовые схемы компоновки сварочных цехов | |

| 4.3. | Строительные конструкции промышленных зданий | |

| 4.4. | Планировка размещения оборудования на сварочных участках | |

| 4.5. | Автоматизация управления работой сварочного цеха | |

| 4.6. | Объемно-планировочные и строительные решения | |

| 4.7. | Нормы размещения оборудования | |

| 4.8. | Условные обозначения к рис. 3-14 | |

| Глава 5. | Нормы расхода, требования к параметрам и качеству материалов и энергоносителей | |

| 5.1. | Основные материалы | |

| 5.2. | Вспомогательные материалы | |

| 5.3. | Нормы расхода энергоносителей | |

| 5.3.1. | Электроэнергия | |

| 5.3.2. | Сжатый воздух | |

| 5.3.3. | Газоснабжение (на технологические нужды) | |

| 5.3.4. | Водоснабжение (на технологические нужды) | |

| Глава 6 | Нормы запасов и складирования | |

| 6.1. | Нормы запаса хранения узлов на складах цехов с крупносерийным и массовым производством | |

| 6.2. | Расчет нормы площадей складов цехов с крупносерийным и массовым производством | |

| 6.3. | Расчет нормы площадей складов для цехов единичного, мелкосерийного и среднесерийного производства | |

| 6.4 | Нормы расчета площадей цеховых кладовых | |

| 6.5. | Уровень механизации и автоматизации производства | |

| 6.6. | Уровень специализации и кооперирования производства | |

| 6.7. | Материалоемкость и энергоемкость продукции | |

| Литература |

Предисловие

Основная цель дисциплины «подготовка сварочного производства» состоит в подготовке специалистов к реализации комплексов технических решений по производству конкурентоспособной продукции, технологическому обеспечению ее качества при постоянном совершенствовании на базе прогрессивных комплексных технологических процессов и концепций системной логистики. Студенты должны освоить совокупность методов современного экономичного проектирования сборочно-сварочных производств, основанных на элементах высокомеханизированных и автоматизированных процессов, и решить задачи обеспечения безопасного труда.

Учебное пособие содержит этапы технологического проектирования изготовления сварных конструкций, начиная со всестороннего анализа технологичности самой сварной конструкции в плане экономической целесообразности принимаемых решений на этапе предварительной проработки, необходимым на этом этапе расчете норм расхода материалов и энергоносителей, рекомендации по подбору и расчету количества основного оборудования, определению уровня механизации и автоматизации производства, определение необходимой численности работающих, принятие организационно-планировочных и строительных решений сборочно-сварочных цехов и участков, специализации и кооперирования сборочно-сварочных цехов, выполнения методических регламентов по нормам запасов и складирования, а также требований противопожарной безопасности, охраны труда, зашиты окружающей среды.

В пособии представлены учебные материалы и методические указания, охватывающие основные вопросы проектирование цехов и участков сварочного производства.

Учебное пособие разработано применительно к учебному процессу подготовки бакалавров направления 150301 «машиностроение» по профилю «оборудование и технология сварочного производства» по кафедре «механизация и автоматизация сварочного производства» и может быть использовано при изучении дисциплин «производство сварных конструкций», «технологическая подготовка производства (сварочного)», для курсового проектирования и выполнения выпускной квалификационной работы.

Глава 1. Технологическая подготовка производства сварных конструкций

1.1. Материальное производство - процесс создания материальных благ

Материальное производство представляет естественные условия человеческой жизни и материальную основу различных видов деятельности.

Промышленный выпуск изделий (продукции) для своего осуществления требует наличие элементов производства, главными из которых являются следующие:

· материалы для изготовления заданной продукции. Материалы могут быть основными, из которых изготавливают детали, технологические узлы, сборочные единицы (например, стали, электроды и т.д.), а также вспомогательными (например, флюсы, защитные и горючие газы, вода для охлаждения машин, ветошь и т.д.);

· оборудование для выполнения требуемых изменений формы, размеров и состояния обрабатываемых материалов, а также оборудования для перемещения материалов, заготовок и изделий в производственном потоке.

· энергия для привода производственного и транспортного оборудования. Например, электрическая энергия для сварки, термической обработки материалов и для привода машин, станков и механизмов; энергии сжатого воздуха для обдува деталей и заготовок, для привода приспособлений и аппаратуры и т. д.;

· состав работающих, которые из материалов с помощью рационально выбранного оборудования и необходимых видов энергии изготовят заданную продукцию и обеспечат ее выпуск в предусмотренное время. В понятие «состав работающих» включаются производственные и вспомогательные рабочие, младший обслуживающий, счетно-конторский и административно-управленческий персонал.

Все перечисленные элементы производства взаимодействуют между собой, организуют единый производственный процесс, основная цель которого изготовление и выпуск заданной продукции. Такой производственный процесс включает также технологические, транспортные, контрольные и прочие операции, которые заранее разрабатываются и рассчитываются во всех его частях. Результаты разработки и расчетов производственного процесса записывают в особых ведомостях, технологических картах либо в рабочих инструкциях. Такая документация производственного процесса, условно называемая технологическим процессом производства, служит руководством для его выполнения на надлежащем технико-экономическому, служит юридическим документом при решении споров между мастером и рабочим, мастером и технологом и т. д., является одним из элементов производства, необходимых для обеспечения его нормального функционирования.

На продукцию, подлежащую к выпуску на данном предприятии, должны быть разработаны технические условия (ТУ).

Конструкторская документация - это графические и текстовые документы, которые содержат данные об изделии, необходимые для его разработки, изготовления, контроля, приемки, эксплуатации и ремонта.

К конструкторской документации относятся чертежи, ведомости комплектующих деталей, схемы, расчеты, пояснительные записки, ТУ и др. Виды и комплектность конструкторской документации установлены стандартом. Правила оформления конструкторской документации приведены в Единой системе конструкторской документации (ЕСКД).

На основе ТУ разрабатывается техническое задание (ТЗ), которое является исходным документом при проектировании изделий, процессов и т. д. ТЗ - основной документ, в котором определяются технические и эксплуатационные требования к проектируемому объекту, указываются этапы, разрабатываемая техническая документация, показатели качества и технико-экономические требования.

Технологический процесс (ТП) - часть производственного процесса, содержащая действия по изменению и последующему определению свойств и состояния предмета производства. Например, технологический процесс сварки конкретного изделия может содержать подготовку деталей под сварку, их установку в процессе сборки, прихватку деталей между собой, их последующую сварку, зачистку швов сварных соединений и контроль качества и товарного вида изделия.

Технологический процесс излагается в технологических или маршрутных картах, входящих в состав технологической документации (ТД). Для определенных типов изделий разрабатываются единый типовой или групповой технологический процесс, что позволяет ускорить подготовку производства новых изделий одновременно на нескольких предприятиях.

В технологические процессы включаются технологические, транспортные, контрольные и прочие операции.

Часто операции подразделяются на основные и вспомогательные:

· к основным операциям относят операции непосредственно связанные с изменением форм, размеров или свойств предмета труда (изделия); к ним относят технологические операции, например, сборку, сварку и т. п.;

· к вспомогательным операциям относят операции, способствующие выполнению технологической операции и определению качества и товарного вида готовой продукции, например, транспортирование, зачистка до и после сварки, протирка, балансировка, правка, калибровка, контрольная и др.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте одним или несколькими рабочими, а также без участия рабочих или под их наблюдением (автоматизированные и роботизированные производства).

Технологическая операция характеризуется неизменностью объекта производства и оборудования. Она служит основной расчетной единицей для определения производительности труда и планирования загрузки конкретного оборудования, а также для технического нормирования труда.

В зависимости от типа производства (единичное, мелкосерийное, серийное, крупносерийное, массовое), особенностей организации производственного процесса и конкретных рабочих мест технологические процессы могут быть маршрутными и пооперационными. В дополнение к пооперационным технологическим процессам иногда разрабатываются инструкционные карты для каждого рабочего места.

Разработка маршрутного технологического процесса заключается в установлении последовательного перечня операций по изготовлению заданного изделия. Расчленение трудового процесса на позиции, установы, переходы не осуществляется.

При разработке пооперационного технологического процесса технологические операции разбиваются на позиции, установы или переходы (последнее характерно для сварочного производства). В соответствующих операциях указываются: номер инструкции по охране труда или технике безопасности (ИТБ или ИОТ); оборудование; материалы (основные и вспомогательные); транспортные средства; технологическая оснастка; инструменты (рабочий, мерительный); средства индивидуальной защиты и другие необходимые данные.

Инструкционные карты составляют подобно картам пооперационного технологического процесса, но отдельно на каждую операцию или ряд последовательных операций, выполняемых на одном рабочем месте. Инструкционные карты снабжаются эскизами, достаточно подробными описаниями переходов, включая сведения по организации труда и технике безопасности на данном рабочем месте.

Описанные документы входят в состав технологической документации.

Технологичность

Разработка технологического процесса начинается с анализа исходных данных и детального изучения конструкции по рабочим чертежам и другой конструкторской документации. Целью этого этапа является получение информации об условиях эксплуатации конструкции, конструкционных материалах, их эксплуатационных и сварочно-технологических свойствах, о сварных соединениях и швах, их расчетных параметрах, протяженности и конфигурации, толщине свариваемых элементов и требовании к качеству сварных соединений. Эта информация является исходной для проведения анализа технологичности конструкции.

В соответствии с ГОСТ 14.205-83: технологичность конструкции изделия (технологичность) – это совокупность свойств конструкции изделия, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ.

В зависимости от области проявления различают производственную, эксплуатационную и ремонтную технологичность конструкции изделия.

Технологичным конструктивным решением является такое решение, которое обеспечивает наиболее простое, быстрое и экономичное изготовление и монтаж конструкции при соблюдении условий прочности, устойчивости и требуемых эксплуатационных качеств.

Технологичность является понятием комплексным, охватывающим экономические, технологические и качественные показатели, основными из которых являются: себестоимость, трудоемкость и качество.

Достижение высоких показателей технологичности изделия, осуществляется на основе взаимосвязанного решения конструкторских и технологических задач, направленных на повышение производительности труда, снижение затрат и сокращения времени на проектирование, технологическую подготовку производства, изготовление, техническое обслуживание и ремонт при сохранении необходимого качества изделия. Такая совокупность мероприятий называется отработкой изделия на технологичность [1].

Отработку изделия на технологичность следует начинать с детального изучения исходных данных, определяющих вид изделия, объем выпуска и тип производства. Вид изделия определяет главные конструктивные и технологические признаки, обуславливающие основные требования к технологичности конструкции. Объем выпуска и тип производства определяют степень технологического оснащения, механизации и автоматизации технологических процессов. Кроме этого изучается перспективность данного изделия, степень его новизны, опыт данного предприятия и предприятий с аналогичным производством, возможность применения новых оригинальных технологий.

С учетом этих данных выбираются критерии оценки технологичности конструкции изделия, методы их расчета и сравнительной оценки с базовыми или нормативными показателями. По принятым критериям выявляются и оцениваются свойства конструкции изделия с позиции экономии затрат по ее выпуску, ремонту и эксплуатации, сокращения сроков выпуска, улучшения условий труда в процессе производства. Анализ подобного рода носит название – анализ технологичности конструкции изделия. Принятые при этом критерии оценки технологичности называются – показателями технологичности.

На основе проведенного анализа делается заключение о целесообразности выпуска рассматриваемого изделия данными технологическими приёмами. Если полученный уровень технологичности удовлетворяет требования, предъявляемым к выпуску аналогичных изделий, изделие считается пригодным для запуска в производство. В противном случае изыскиваются дополнительные мероприятия с целью повышения технологических качеств конструкции. Обычно такие мероприятия связаны с изменением конструктивного оформления изделия, корректировкой технологии его изготовления.

Знания технологических свойств конструкции, приобретенные технологом при оценке технологичности конструкции, позволяют выбрать основные направления принятия решений по вопросам свариваемости, собираемости элементов конструкции, выбора сборочно-сварочной оснастки, возможности механизации, автоматизации и роботизации, выбора способа сварки и сварочного оборудования, а также необходимости назначения дополнительных технологических операций для снижения и предупреждения остаточных сварочных напряжений и деформаций, снижения концентрации напряжений и т.п.

И энергетических ресурсов

Ресурсы (французский термин – вспомогательное средство) - денежные средства, ценности, запасы, возможности, источники дохода в государственном бюджете. Различают ресурсы экономические (материальные, трудовые, энергетические, финансовые) и природные.

Нормирование расхода материальных и энергетических ресурсов - установление плановой меры материальных и энергетических затрат на производство единицы продукции или объема работ. Нормы расхода материальных и энергетических ресурсов характеризуют меру производственного потребления сырья, материалов, топлива, различных видов энергии и других элементов, составляющих предметы труда. С их помощью определяется потребность в материальных и энергетических ресурсах; они служат технико-экономической базой для разработки материальных балансов, используются при распределении сырья, материалов, топлива, электроэнергии, для контроля за их расходованием.

Разработка научно обоснованных норм требует четкой их классификации. По назначению нормируемых материалов в процессе производства выделяются нормы расхода сырья, основных и вспомогательных материалов, топливо-энергетических ресурсов. По степени укрупненности нормы расхода делятся на индивидуальные, групповые и укрупненные среднеотраслевые.

Под индивидуальными понимаются нормы, устанавливаемые на производство единицы конкретной продукции в организационно-технических условиях производства определенного предприятия, цеха, участка (например, производство конкретной сборочной единицы).

Групповыми называются нормы расхода, устанавливаемые на производство однотипной продукции на ряде однотипных предприятий (например, производство мерительного инструмента).

Укрупненные среднеотраслевые нормы определяются на производство однородной продукции по отрасли в целом как средневзвешенные из индивидуальных и групповых норм (например, производство автомобилей).

По времени планового периода различают перспективные, годовые и текущие нормы расхода материальных и энергетических ресурсов.

Перспективные нормы служат основой перспективного плана развития предприятия и рассчитываются на длительный период.

Годовые нормы служат основой для определения потребности и распределения материальных и энергетических ресурсов на год и выражают среднегодовой расход материальных и энергетических ресурсов на производство единицы продукции или выполнение объема работ.

Текущие нормы действуют на предприятиях применительно к существующим в данный момент организационно-техническим условиям производства и применяются для организации снабжения цехов, участков, рабочих мест материалами, топливом, различными видами энергии, а также для контроля за их рациональным потреблением.

В практике используются три основных метода нормирования расхода материальных и энергетических ресурсов.

Аналитически-расчетный метод наиболее прогрессивен и научно обоснован, поскольку он базируется на сочетании строгих технико-экономических расчетов величины материальных и энергетических затрат с анализом производственных условий и резервов экономии материальных и энергетических ресурсов.

Опытно-производственный метод применяется в тех случаях, когда невозможно провести прямые технические расчеты норм с требуемой точностью. Такие нормы определяются на основе опытных испытаний величины материальных и энергетических затрат в производственных или лабораторных условиях.

Отчетно-статистический метод наименее обоснован. С его помощью устанавливаются нормы на очередной период по отчетно-статистическим данным о фактических удельных расходах материалов и энергии за истекший период.

В различных отраслях промышленности и применительно к различным материалам и видам энергии методики расчетов имеют свои особенности. Однако во всех случаях в процессе нормирования должны определяться непосредственно полезный (чистовой) расход материальных и энергетических ресурсов, технологические отходы и прочие потери.

Тип производства - от греческого форма, образец, отпечаток - форма его организации в зависимости от количества выпускаемой продукции.

Одной из характеристик типа производства является коэффициент серийности Кс, представляющий собой отношение такта выпуска конкретного изделия (мин/шт.) к среднему штучному времени по операциям технологического процесса изготовления этого изделия (мин/шт.). Этот коэффициент не имеет размерности, но косвенным путем показывает количество изделий, выпускаемых данным предприятием.

Единичное производство (индивидуальное производство) - производство, характеризуемое нестабильностью производственной программы. Например, изготовление уникального оборудования, средств транспорта, выполнение индивидуальных заданий на нестандартную продукцию и т. п. Организация единичного производства не предполагает закрепления операций за рабочими местами и непрерывности процессов, Кс > 20.

Серийное производство - тип производства промышленной продукции, характеризуемый выпуском изделий сериями (партиями). Серия - группа или ряд предметов, однородных или обладающих общим признаком.

Серийное производство делится на крупносерийное, среднесерийное и мелкосерийное в зависимости от количества изделий в пределах одной серии и удельного веса в общем объеме производства. Коэффициенты серийности примерно составляют:

· в крупносерийном производстве от 2 до 10;

· в среднесерийном производстве от 11 до 20;

· в мелкосерийном производстве более 20.

Серийное производство дает возможность специализировать оборудование и рабочих, что способствует повышению производительности труда и снижению затрат по сравнению с единичным производством.

Массовое производство - производство, характеризующееся стабильной программой выпуска однотипной продукции в больших (массовых) количествах, узкой специализацией рабочих мест, за каждым из которых закрепляется только одна операция, непрерывностью потока.

Первичным звеном предприятия является рабочее место. Рабочее место - часть пространства или площади цеха, участка, предназначенные для выполнения определенной работы отдельным рабочим или группой (бригадой) рабочих. К понятию рабочего места относится вся его оснастка: орудия и предметы труда, а также специальные устройства, расположенные на данном рабочем месте и предназначенные для использования на нем.

Различные мероприятия по организации труда и производства направлены в первую очередь на то, чтобы создать на рабочем месте необходимые условия для наиболее производительной работы. Правильная организация рабочего места и правильное его обслуживание являются одним из основных условий высокой производительности труда.

Организация и оснащение рабочего места неразрывно связаны с организацией самого производства. По мере разделения и совершенствования форм кооперации труда и особенно в условиях выделения вспомогательных работ из круга обязанностей производственных рабочих, рабочие места, их организация, снабжение и обслуживание требует все большего внимания. Формы и методы организации Рабочих мест зависят от типа производства. С этой точки зрения можно выделить три вида рабочих мест:

1) рабочее место на участке, в цехе единичного и мелкосерийного производства; характеризуется выполнением на нем разнообразных операций над различными деталями, сборочными единицами, изделиями;

2) рабочее место на участке в цехе серийного производства; характеризуется выполнением ограниченного числа наименований, периодически повторяющихся на этом рабочем месте работ;

3) рабочее место на участке в цехе крупносерийного и массового производства; характеризуется постоянным выполнением на нем операции одного и того же наименования и содержания на протяжении значительного отрезка времени.

Рассматриваемые три вида рабочих мест определяют ступени их специализации. Даже в условиях мелкосерийного и единичного производства требования высокой организации рабочих мест и специализаций является непреложным.

По характеру выполняемого на рабочем месте трудового процесса можно выделить 3 вида рабочих мест:

1) рабочее место, основным элементом которого является машина, станок и т. п. с различной степенью механизации, автоматизации, роботизации;

2) рабочее место, на котором производится механизированная работа с использованием электрических или пневматических инструментов;

3) рабочее место, на котором производится только ручная работа.

По степени подвижности следует различать рабочие места стационарные и подвижные. Рациональная организация рабочих мест достигается прежде всего оснащением рабочего места необходимыми орудиями труда и наиболее целесообразным их размещением на рабочем месте, а также систематическим надзором и уходом за рабочим местом.

Кроме того, обслуживание рабочего места должно обеспечивать бесперебойную работу на данном рабочем месте.

Наконец, немаловажным в рациональной организации рабочего места является создание необходимых санитарно-гигиенических условий труда, решение задач охраны труда, техники безопасности, жизнедеятельности.

Предметы оснащения рабочего места подразделяются на предметы постоянного и предметы временного оснащения. К предметам постоянного оснащения рабочего места относятся предметы, которые закреплены и находятся на данном рабочем месте независимо от того, какая работа выполняется на этом рабочем месте, в частности: сварочное оборудование, стеллажи, основные приспособления, нормальный рабочий и контрольно-измерительный инструмент, инструкционная документация, подъемно-транспортные устройства, инвентарь (например, шкафчики для хранения приспособлений и инструмента) и т. п.

К предметам временного оснащения относятся тара для деталей и готовых единиц, специальный инструмент и т. п.

План - чертеж, изображающий в условных знаках на плоскости в определенном масштабе рабочее место, участок, цех с размещением орудий труда, предметов труда, предметов технологического оснащения.

Планировка рабочего места заключается в рациональном размещении всех орудий труда и предметов труда на рабочем месте.

Размещение оборудования и инвентаря на рабочем месте зависит от многих факторов, в частности: от характера работ, выполняемых на данном рабочем месте; от степени механизации, автоматизации и роботизации выполняемых работ; от количества и конструктивных особенностей оборудования и инвентаря, находящихся на рабочем месте. Рациональное размещение оборудования и инвентаря на рабочем месте позволяет наиболее эффективно использовать производственные площади цеха, участка. В результате планировки на рабочем месте создается четкий порядок, являющийся элементарной основой рационально организованного рабочего места. Такой порядок требует, чтобы на рабочем месте находилось только то, что необходимо для проведения соответствующих работ, и не допускалось скопление ненужных предметов. Для каждого предмета отводится определенное место. Расположение и хранение различных предметов на рабочем месте должно быть четко продумано. Практика выработала следующие общие правила удобного для работы расположения предметов оснащения на рабочем месте: все, что берется левой рукой, должно быть расположено слева от рабочего; что берется правой рукой, - справа. Предметы, используемые чаще, кладутся возможно ближе. Для уменьшения площади пола, занятого под рабочее место, следует по возможности размещать оснастку в вертикальном плане (подвешивать транспортные устройства, подающие механизмы, инструменты и т. д.).

Производительность труда

Производительность труда определяется показателями выработки продукции в год (годовой выпуск) на одного работающего, выраженными в штуках и в тоннах, а также трудоемкостью изготовления одной тонны сварных конструкций по следующим формулам:

где Вt - годовая выработка продукции да одного работающего;

N - годовая программа, шт. или т;

P - количество работающих, чел.

где: B2, - годовая выработка на одного работающего, т;

q - масса комплекта сварных конструкций, т;

Kзап- коэффициент, учитывающий потребность в запасных частях;

где  - трудоемкость изготовления одной тонны сварных конструкций;

- трудоемкость изготовления одной тонны сварных конструкций;

T — трудоемкость годовой программы, чел/ч;

N - годовая программа, т.

Расчет количества

Вспомогательных рабочих

Численность вспомогательных рабочих следует принимать в зависимости от количества основных рабочих, сварочного оборудования, типа производства, площади цеха (участка) по табл. 6.

Таблица 6

Определение состава и численности работающих

| Профессия | Количество основных рабочих, обслуживаемых одним распределителем (кладовщиком) в смену | ||

| Тип производства | |||

| единичное и мелкосерийное | среднесерийное | крупносерийное и массовое | |

| Распределитель работ | 50-55 | 55-60 | 65-70 |

| Кладовщик-раздатчик инструмента, приспособлений | 70-80 | 80-90 | 100-110 |

| Кладовщик кладовых сварочных и вспомогательных материалов | 80-90 | 90-100 | 110-120 |

| Кладовщик склада комплектации заготовок | 60-65 | 65-70 | - |

| Кладовщик склада сварных узлов | 170-180 | 180-190 | - |

| Смазчик | Из расчета 200 единиц оборудования на одного смазчика в смену | ||

| Уборщики | Из расчета один рабочий в смену на 3500 м2 производственных помещений | ||

Примечания:

1. Расчет численности кладовщиков заготовок и сварных узлов производить при отсутствии системы АСУТП.

2. Уборка производственных помещений осуществляется механизированным способом.

3. Уборку рабочего места производит основной рабочий.

4. Определение численности инженерно-технических работников,

служащих и МОП производить по данным табл. 7.

Таблица 7

Нормы численности инженерно-технических работников

| Категория работающих | Количество работающих по категориям от общего числа рабочих в зависимости от типа производства, % | ||||

|

| Единичное и мелкосерийное | Среднесерийное | Крупносерийное и массовое | ||

| Инженерно-технические работники (ИТР) | 9,0 | 8,0 | 6,6 | ||

| Служащие (СКП) | 2,2 | 2,0 | 1.8 | ||

| Младший обслуживающий персонал (МОГ1) | 1,6 | 1,5 | 1,4 | ||

Примечание. Приведенные нормы даны применительно к следующим условиям:

1 Разработка технологических процессов и их нормирование, а также проектирование специальных приспособлений и инструмента производятся работниками отдела главного технолога, отдела труда и заработной платы.

2. Бухгалтерские расчеты и табельный учет централизованы по заводу, поэтому бухгалтеры, счетоводы и табельщики не входят в состав работающих цеха.

Планировка размещения оборудования

На сварочных участках

При выполнении проекта сварочного цеха осуществляют детальную разработку технологических процессов с учетом возможной механизации и автоматизации их производства. Принципиальные технологические решения, выбор производственного оборудования и транспортных средств, в значительной степени определяются серийностью производства, т.е. программой выпуска однотипных изделий. Повышение серийности производства обеспечивает более высокую и равномерную загрузку оборудования, делает эффективным использование сложного и дорогого специализированного транспортного и технологического оборудования. Оптимизация принимаемых решений путем использования систем автоматизированного проектирования технологии заготовительных и сборочно-сварочных операций дает существенное снижение трудоемкости этого этапа работ. Помимо технологических процессов и технологической документации эти системы обеспечивают получение большого объема данных, необходимых при проектировании цеха: перечень необходимого оборудования; его загрузка; сведения о потребном количестве энергии, вспомогательных материалов, технологической оснастки.

Площадь проектируемого цеха определяют вначале ориентировочно на основе заданного годового выпуска металлоконструкций (т) и планируемого удельного выпуска с 1 м2 площади. Эти данные уточняются в процессе детальной проработки компоновки цеха и планировки отдельных участков с учетом расположения на них основного и вспомогательного оборудования, мест для складирования деталей, изготовления узлов, зоны обслуживания рабочих мест и площадей, занятых проездами и проходами.

При планировке размещения оборудования стремятся к выполнению следующих требований:

рациональное использование площади;

обеспечение кратчайших путей движения обрабатываемых деталей и

узлов;

исключение обратных, кольцевых, петлеобразных путей движения деталей, создающих встречные потоки и затрудняющих транспортировку;

обеспечение удобства разборки оборудования при ремонте или демонтаже.

Планировка размещения оборудования выполняется в такой последовательности:

- нанесение магистральных проездов;

- размещение основного оборудования;

- размещение вспомогательного оборудования.

Методические и нормативные материалы по проектированию сварочных и машиностроительных цехов содержат рекомендуемые и обязательные размеры ширины проездов и проходов; расстояний между оборудованием; размеры рабочих зон производственных рабочих, обеспечивающие удобные и безопасные условия работы.

Поиск оптимальных вариантов планировок оборудования требует анализа большого количества вариантов. Снижение трудоемкости этой работы по сравнению с ручным масштабным вычерчиванием достигается при использовании метода темплетов. В этом случае на все оборудование, которое должно быть размещено на участке, изготавливают масштабные плоские или объемные изображения - темплеты. Их делают из картона, пленки или пластмассы в масштабе 1:100 и размещают на плане с сеткой колонн, выполненном в таком же масштабе. Подготовленные варианты планировок фотографируют и размножают в достаточном количестве экземпляров.

Основное направление для проработки планировки дает намеченная организация производства и маршрутная технология, т.к. она содержит тип и число единиц оборудования и рабочих мест, а расчет числа рабочих на одну смену позволяет судить о плотности расстановки рабочих у этого оборудования и рабочих мест.

При вычерчивании рабочих мест вокруг них указывают размещение рабочих кружком диаметром 500 мм в масштабе, принятом для плана цеха. Вводя в условные обозначения различные виды штриховки и зачернения, можно указать на плане цеха размещение всех предусмотренных проектом профессий.

После вычерчивания на плане каждой единицы оборудования, ее расположение в пролете обозначают размерами расстояний (в продольном и поперечном направлениях) от ближайшей колонны.

Разрывы между станками и рабочими местами, между ними и ближайшими частями здания (колоннами и стенами), а также ширину рабочих проходов и проездов устанавливают в соответствии с нормами технологического проектирования, а также условиями, обеспечивающими удобства для выполнения работ (табл. 17).

Таблица 17

| Определяемое расстояние | Допускаемые пределы значений, м |

| От колонн или стен здания до боковой стороны оборудования | 1-3 |

| От колонн или стен здания до тыльной стороны оборудования | 1-2,5 |

| От колонн или стен здания до фронта оборудования | 1-2,5 |

| Между фронтом и тыльной стороной оборудования | 1-2 |

| Между тыльной и боковой сторонами оборудования | 1-2 |

| Между тыльными сторонами оборудования | 1 |

| Между боковыми сторонами оборудования | 1-1,4 |

| Между оборудованием, расположенным фронтом друг к другу | 1-2 |

| От фронта оборудования до складочного места | 1-1,6 |

| Между складочными местами | 1-1,4 |

| Между тыльной стороной оборудования и складочным местом | 1 |

| Между боковой стороной оборудования и складочным местом | 1-1,2 |

| Примечание: меньшие значения допустимых расстояний относятся к малогабаритным станкам; большие - к крупногабаритным. | |

План цеха (участка), определяющий пространственные расположения в нем технологического процесса производства, называют технологическим.

Разработка технологического плана включает выбор наиболее рациональной для проектируемого производства схемы компоновки цеха, определение его геометрических размеров и последующую детализацию его содержания.

Условные изображения и обозначения, применяемые на планах установки технологического оборудования цехов металлоконструкций должны соответствовать требованиям ОСТ 22-1261-78.

Дальнейшее сокращение трудоемкости выполнения работ по планировке размещения оборудования на участках цеха достигается при использовании универсальных автоматизированных систем графического проектирования планировок с помощью ЭВМ. В этом случае технолог разрабатывает различные варианты планировок, взаимодействуя с ЭВМ в диалоговом режиме с помощью алфавитно-цифрового и графического экранов, и получает чертежи планировок с помощью графопостроителя.

Основу системы составляет постоянно пополняемая база данных, в которой хранится технологическая и графическая информация о существующих моделях оборудования.

Технологическая характеристика включает в себя наименование оборудования, обозначение или шифр, паспортные данные о потреблении электроэнергии, воды, воздуха и других материальных ресурсов. Кроме того, здесь могут быть сведения о заводе-изготовителе, стоимости и другая необходимая при проектировании информация.

Графическая характеристика содержит описание на специальном языке плоских изображений единиц оборудования на плане с обозначением точек подвода всех энергоносителей в местной системе координат.

При выполнении работы технолог готовит и вводит в ЭВМ графическое описание плана участка цеха с сеткой колонн и расположением стен и перегородок, а также шифры или коды оборудования, которое должно быть размещено на этом плане. На экран графического дисплея выводится масштабное изображение плана и из базы данных последовательно выводятся изображения единиц оборудования. Эти изображения с помощью клавиатуры или светового пера могут перемещаться на плане, позволяя быстро получать очередной вариант планировки, хранить его на магнитном диске н корректировать с образованием нового варианта. Универсальные средства машинной графики позволяют наносить размеры, быстро вычерчивать штампы, наносить в поле чертежа поясняющие надписи и обозначения. Все элементы чертежа - графические изображения, символы и надписи - отвечают требованиям стандартов конструкторской документации. Система обеспечивает большое быстродействие и высокое качество графики.

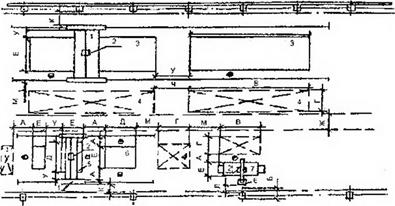

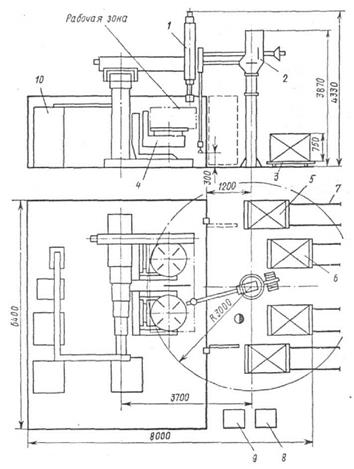

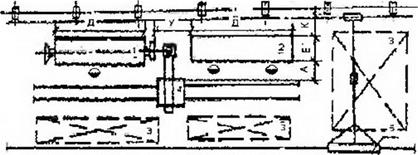

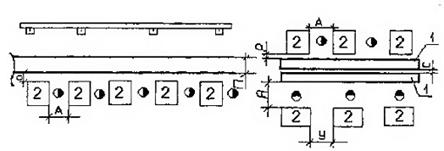

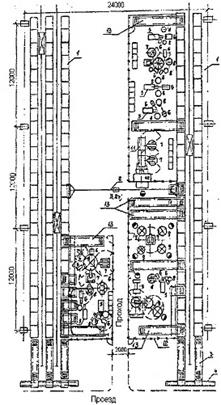

Для любого подготовленного варианта планировки оборудования система позволяет выполнять специальные копии планировок с разводкой систем электроснабжения, водопровода, канализации, воздухо - и газоснабжения. На рис. 8, 9, а - в и 10 показаны примеры типовых планировок размещения оборудования заготовительного и сборочно-сварочного производств. Производительная работа листоправильной машины 1 (рис. 8) обеспечивается задающим 2 и приемным 3 рольгангами. Для размещения партии исходных листов и выправленных заготовок предусмотрены столы 4 и 5. Два портальных манипулятора - листоукладчика 6 обеспечивают подачу листов на рольганг и их съем. Па схеме показаны рабочие места двух рабочих, однако такая компоновка оборудования допускает и автоматизацию выполнения всех операций. В последнем случае работой листоправильной машины, манипуляторов и приводных рольгангов может управлять программируемый командоаппарат, и работа комплекса может контролироваться одним оператором со специально оборудованного пульта управления

|

| Рис. 8 Схема планировки оборудования листоправильной машины |

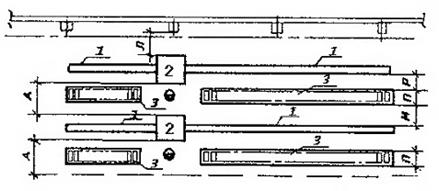

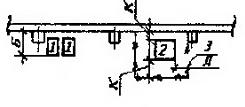

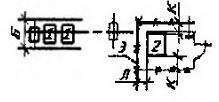

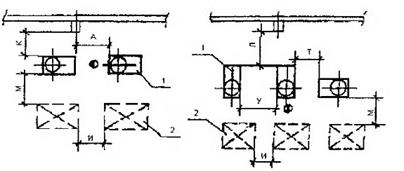

Размещение основного и вспомогательного оборудования машин контактной сварки может отличаться большим разнообразием. Три варианта планировки рабочей зоны двух машин точечной контактной сварки с большим вылетом электродов показаны на рис. 9, а - в. Здесь работа двух таких машин обеспечивается наличием рольгангов 2 для перемещения изделии, мест для тары заготовок 3 и сваренных деталей 4. консольного крана 5, тельфера на монорельсе 6 или подвесного конвейера 7. Выбор той или иной схемы планировки зависит от сложности свариваемых изделии, количества точек сварки и длительности сварки одной детали.

|

| Рис. 9. Варианты планировки рабочей зоны машин контактной сварки |

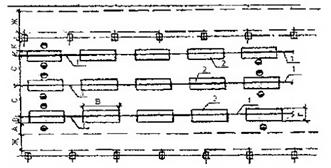

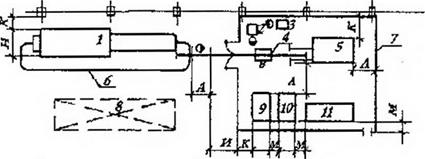

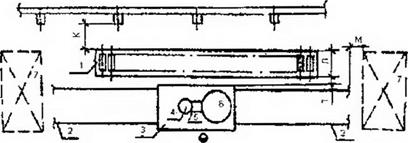

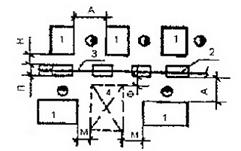

Пример планировки робототехнического комплекса дуговой сварки показан па рис. 10. Манипулятор сварочной горелки со шкафами управления 10 обеспечивает работу на двух рабочих местах, оснащенных манипуляторами изделия 4. Подача заготовок из специальной тары 6, их установка на манипулятор 4 и съем изделий после сварки и визуального контроля, а также перенос их в контейнеры 5 выполняются оператором с помощью шарнирно - сбалансированного манипулятора 2 с радиусом рабочей зоны 3 м. Рельсовые пути 7 с помощью тележек 3 обеспечивают транспортировку в зону РТК контейнеров с заготовками и вывоз сваренных изделий. Управление работой комплекса ведется с пульта управления 8. Для размещения необходимого инструмента предусмотрен инструментальный шкаф 9.

|

| Рис. 10. Пример планировки робототехнического комплекса дуговой сварки |

И строительные решения

Определение обшей площади. Общая площадь, занимаемая сборочно-сварочным производством, определяется как сумма производственной площади и площади, занимаемой проездами, энергетическими и сантехническими устройствами, кладовыми, антресолями и т. д.

Производственная плоишь включает площадь рабочего места (рабочее место по ГОСТ 12.1.005-88), а также площадь, занимаемую относящимся к данному рабочему месту оборудованием, средствами механизации и местами складирования.

Для укрупнения расчета производственной площади в сборочно-сварочном цехе (участке) в табл. 18 приведены нормы па единицу оборудования в зависимости от площади проекции сборочной единицы.

Таблица 18

Нормы площади на единицу оборудования

| Площадь проекции сбором любой единицы на горизонтальную плоскость (сборочно-сварочного приспособления), м2 | Производственная площадь, м2 |

| до 1,5 | до 20 |

| 1,5-3,0 | 20-30 |

| 3,0-7,0 | 30-50 |

| 7,0-10,0 | 50-65 |

| 10,0-20,0 | 65-90 |

| 20,0-30,0 | 90-120 |

| 30,0-40,0 | 120-140 |

| 40,0-60,0 | 140-180 |

| 60,0-100,0 | 180-300 |

| 100,0-150,0 | 300-400 |

| свыше 150,0 | более 400 |

Примечание. Для ИТР и служащих, работающих в цехе, предусматриваются конторские помещения на площади цехов из расчета 4,5 м2 на одного человека.

Площадь, занимаемая проездами, энергетическими и сантехническими устройствами, составляет 25-30 % от производственной площади сборочно-сварочного производства и уточняется компоновкой корпуса. Расчет площадей кладовых помещений определяется по табл. 33.

Основные строительные параметры зданий. Для размещения сборочно-сварочных цехов (участков) необходимо применять, как правило, одноэтажные здания. Рекомендуемые унифицированные размеры пролетов и грузоподъемность подъемно-транспортных средств приведены в табл. 19.

Таблица. 19

Унифицированные размеры пролетов и грузоподъемность средств

| Цех по производству | Характеристика сварного узла | Размеры пролетов, м | Максимальная грузоподъемность крана, т | |||

| масса, т | габариты, м | сетка колонн | высота до низа стропильных ферм | высота до головки подкранового рельса | ||

| Одноэтажное здание | ||||||

| Тяжелых металлоконструкций типа станин, рам, плат форм и т. п. | до 2 | 10,5x2,5 | 24x12 | 8,4; 95,0 | 1 5,0 | |

| 2-10 | 1,5хЗ,5 | 24x12 | 10,8; 12,0; 14,4 | 8,15; 9,35; 12,2 | 15,0 | |

| 15-25 | 16,0x7,0 | 24x12 | 10,8; 12,0; 14,4; 16,8 | 8,15; 9,35; 12,2; 14,6 | 50,0 | |

| 30-175 | 24,0x5,0 | 24x12 30x12 36x12 | 14,4; 16,8; 19,2 | 12,2; 14,6; 16,0 | 100,0 150,0 и более | |

| Пространственно- сложных объемно- штампованных конструкций | до 0,5 | 5,0x2,5 | 24x12 | 8,4; 9,6 | - | 3,2 |

| до 3,0 | 12,5x2,5 | 24x12 | 9,6; 10,8 | - | 5,0 | |

| до 0,3 | 2,5x1,0 | 18x12 24x12 | 6,0; 7,2; 8,4 | - | 5,2 | |

| Многоэтажное здание Первый и средний этажи | ||||||

| Разных узлов (балки, небольшие емкости и т. п.) | 12x6 (12x12) | 7,2; 8,4 | - | 3,2 | ||

| Верхний этаж | ||||||

| Пространственносложных штампо-сварных конструкций | до 0,6 | до 0,6-2,5 | 24x12 | 8,4; 9,6 | - | 3,2 |

Примечания:

1. При реконструкции и техническом перевооружении цехов (участков), расположенных в существующих зданиях, допускается их размещение в помещениях высотой, менее указанной в таблице, при условии соблюдения норм и правил техники безопасности, удобства обслу1.живания и эксплуатации технологического и подъемно-транспортного оборудования.

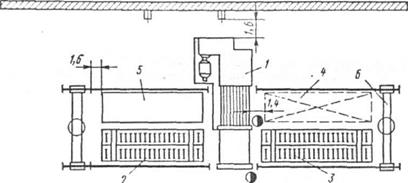

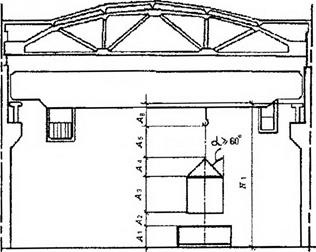

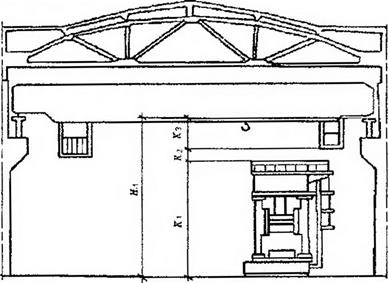

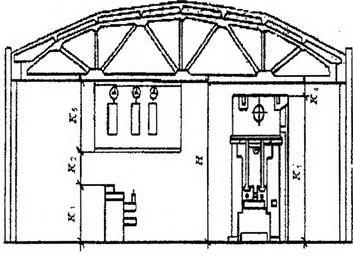

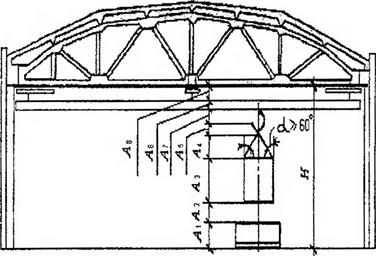

2. Расчетную высоту’ пролета определять по формулам (15-17) и условиям, приведенным на рис. 5.6, 5.7. и в табл. 19, и принимать по ближайшему большему значению в табл. 18.

Унификацию высот многопролетных зданий проводить в каждом конкретном случае по максимальной высоте при обосновании.

3. Ширина пролетов 30 м и более, шаг колонн 18 м, высота головки рельса свыше 14,8 м, в том числе двухъярусное расположение кранов, принимаются при соответствующих обоснованиях.

В сборочно-сварочных цехах, в которых имеется большое количество транспортных операций, рекомендуется преимущественно применять грузоподъемные средства без опоры на несущие конструкции каркаса здания. Для цехов с гибкими производственными системами, где используются робокары и микропроцессорная аппаратура, рекомендуется проектировать полы с полимерным покрытием на базе компаунда по типу ЭКР-22, за исключением тех сварочных участков и помещений, где применяются горючие жидкости.

При размещении сборочно-сварочных цехов в многоэтажных зданиях нагрузки на каркас принимать по утвержденным отраслевым нормам.

Таблица 20

Размеры высотных элементов пролетов

| Условное обозначение | Наименование | Нормы расчета |

| Н | Высота здания до низа конструкции | По рис. 1, 2 и табл. 15 |

| Н1 | Высота головки рельса подкранового пути | То же |

| А1 | Высота (от уровня поля) стола, на который устанавливается изделие | По паспорту оборудования |

| А2 | Высота подъема столом устанавливаемого изделия | 500 мм. |

| А3 | Высота устанавливаемого изделия или тары | По габариту изделия, тары |

| А4 | Расстояние от верхней поверхности изделия (тары) до низа крюка | 0,3 ширины тары, не менее 1000 мм |

| A5 | Резерв высоты подъема крюка | 500 мм |

| А6 | Расстояние от уровня головки рельса подкранового пути (конвейера) до низа крюка | По паспорту крана |

| A7 | Расстояние от низа крюка до низа подвесного пути конвейера | То же |

| А8 | Расстояние от верхней габаритной точки грузоподъемной машины, конвейера до низа фермы | Не менее 100 мм |

| К1 | Максимальная высота оборудования над уровнем пола | По паспорту оборудования или по каталогу |

| К2 | Расстояние от верхней габаритной точки оборудования до нижней габаритной точки грузоподъемной машины, конвейера или его ограждения | Не менее 400 мм |

| К3 | Расстояние от нижней габаритной точки грузоподъемной машины до уровня головки рельса подкранового пути | По паспорту крана |

| К4 | Расстояние от низа фермы до верхней габаритной точки наиболее высокого оборудования | По условиям монтажа и демонтажа оборудования, но не менее 100 мм |

| К5 | Зона прохождения конвейера | Определяется конструктивно |

| Н1=А1+А2+А3+А4+А5+А6 |

|

| б) Н1=К1+К2+К3 |

|

| Рис.13. Пролеты, обслуживаемые мостовыми опорными кранами |

| Н=К1+К2 или Н=К1+К2+К3 |

|

| Н1=А1+А2+А3+А4+А5+А7+А8 |

|

| Рис- 14. Бескрановые пролеты, обслуживаемые подвесными кранами, конвейерами |

4.7. Нормы размещения оборудования

Нормы размещения оборудования учитывают требования научной организации труда (НОТ) на рабочем месте и правил техники безопасности. При организации рабочих мест следует использовать “Межотраслевые требования НОТ при проектировании”, а также типовые проекты ведущих отраслевых и проектно-технологических институтов:

· Типовые проекты организации рабочих мест газорезчиков и сварщиков”, ЦПКТБ НОТ, г. Москва;

· “Типовой проект организации рабочего места сварщика”, ВПТИтяжмаш, г. Москва;

· “Типовой проект организации рабочего места электросварщика на полуавтоматических линиях” (в среде углекислого газа), В1 ГГ Итяжмаш, г. Москва.

Нормы расстояний в табл. 21-31 указаны применительно к наиболее часто встречающемуся оборудованию (см. рис. 15-26). Все расстояния указаны от наружных габаритов оборудования, включающих крайние положения движущихся частей, оснастку, элементы механизации питания и управления, максимальные габариты обрабатываемых деталей, сварных узлов с учетом их установки и снятия.

Нормы расстояний учитывают возможность монтажа и демонтажа отдельных узлов при ремонте оборудования. При установке оборудования на индивидуальные фундаменты расстояния от колонн и между оборудованием принимать с учетом конфискации и глубины фундаментов оборудования и колонн.

Электрошкафы, пульты управления и т. п., расположение которых определено заводом-изготовителем, включаются в габарит оборудования. Расстояния для устанавливаемых вне габаритов оборудования электрошкафов, пультов управления и прочих элементов здания и оборудования принимать по ПУЭ.

При обслуживании оборудования мостовыми и подвесными кранами максимальное приближение этого оборудования к стенам и колоннам зданий определяется с учетом крайних положений крюка крана.

При организации роботизированных технологических комплексов и участков соблюдать требования ГОСТ 12.2.072-82.

Уменьшение расстояний, указанных в настоящих нормах, не допускается!

4.8. Условные обозначения к рис.15-26

А - расстояние между фронтом станка, тыльной и боковой стороной станка, подвеской транспортного конвейера, местом складирования, проездом;

Б - ширина зоны размещения однопостовых источников питания, силовых шкафов, шкафов управления, слесарных станков, контрольной оснастки, наждачных станков, фильтровентиляционных ацетатов, местных технологических вентиляционных установок и вакуумных систем отсоса;

В - длина зоны складирования, равная длине тары, деталей или сборочной единицы;

Г - ширина зоны складирования, равная ширине тары деталей или сборочной единицы;

Д - размер стенда по длинной стороне детали, сборочной единицы;

Е - габарит стенда по ширине детали, сборочной единицы;

Ж - ширина проезда;

И - ширина прохода;

К - расстояние от конструкции здания до боковой стороны оборудования;

Л - расстояние от конструкции здания до тыльной стороны оборудования;

М - проход между оборудованием и местом складирования;

И - расстояние от оборудования до подвески транспортного конвейера;

П - ширина зоны накопителя, конвейера (определяется конструктивно);

Р - расстояние между конвейером и оборудованием;

С - расстояние между конвейерами;

Т - расстояние между тыльной и боковой сторонами оборудования или стендов;

У - расстояние между тыльной и боковыми сторонами оборудования или стендов;

Ф - расстояние между стендом складирования и подвеской транспортного конвейера.

Таблица 21

| Обозначение размеров | А | Д | Е | К | У |

| Расстояние между оборудованием и элементами здания, м | I,5-2,0 | Определяется конструкцией изделия плюс 0,2-0,3 | 0,8-1,2 | 1,5-2,0 | |

|

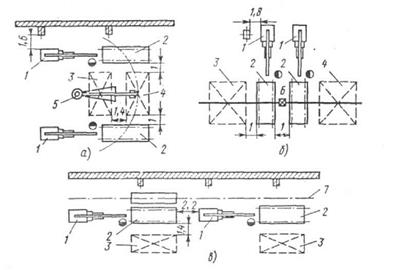

| Рис. 15. Размещение стендов, кантователей для сварки крупногабаритных узлов: 1 - двухстоечный кантователь; 2 - стенд для сборки; 3 - место складирования; 4 - универсальная площадка для сварщика с подвижной стрелой; 5 - полукозловой кран |

Таблица 22

Нормы расстояний

| Обозначение размеров | А | В, Г, Д, Е | И | У |

| Расстояние между оборудованием и элементами здания, м | 1,5-2,0 | Определяется конструкцией изделия | 2,0 | 2,0-3,0 |

|

| Рис. 16. Размещение установки велосипедной тележки для автоматической сварки продольных и кольцевых швов цилиндрических изделий: I - направляющий рельс; 2 - велосипедная тележка с балконом; 3 - сварочный ав томат; 4 - сварочный узел; 5 - стенд роликовый механизированный; 6 - место складирования |

Таблица 23

Нормы расстояний

| Обозначение размеров | А | Б | В, Г, Д, Е | Ж | И | К | Л | М | У | ||

| Расстояние между оборудованием и элементами здания, м | 1,5-2,0 | 1,5 | Определяется конструкцией изделия | 3,0- 5,0 | 2,0 | 1,2 | 1,2 | 1,5- 2,0 | 0,8- 12 | ||

|

| |||||||||||

| Рис. 17. Размещение установок автоматической сварки и резки с поворотными колоннами и самоходными порталами: ] - портал самоходный; 2 - автомат сварочный или резак; 3 - универсальный цепной кантователь или стол термической резки; 4 - место складирования; 5 - стенд; 6 - роликовый стенд; 7 - кантователь; 8 - поворотная колонна | |||||||||||

Таблица 24

Нормы расстояний

| Обозначение размеров | А | К | Л | М | Н |

| Расстояние между оборудованием и элементами здания, м | 1,2-1,5 | 1,2 | 1,2-2,0 | 0,8 | 0,3-0,5 |

|

| Рис. 18. Размещение оборудования для электронно-лучевой сварки: 1 - моечно-сушильный агрегат; 2 - установка для размагничивания; 3 - пресс для запрессовки; 4 - монорельс; 5 - установка для электронно-лучевой сварки; 6 - подвесной грузоиссущий конвейер; 7 - ограждающие элементы помещения для электронно-лучевой сварки; 8 - место складирования; 9,10, И - шкафы управления и источники питания Примечание. Размеры уточняются по паспортным данным оборудования. |

Таблица 25

Нормы расстояний

| Обозначение размеров | А | Л | М | И | Р |

| Расстояние между оборудованием и элементами здания, м | 1,5-2,0 | 0,8-1,2 | 0,8-1,0 | Определяется конструктивно | 0,1 |

|

| Рис. 19. Размещение оборудования для сварки длинномерных деталей: 1 - рольганг для подачи труб; 2 - установка для сварки труб; 3 – накопитель. |

Таблица 26

Нормы расстояний

| Обозначение размеров | Б | К | Л |

| Расстояние между оборудованием и элементами здания, м | 1,3-1,5 | 0,8 | 0,8 |

|

|

| Рис. 20. Размещение источников питания (рекомендуемое):1 - однопостовой источник питания; 2 - многопостовой источник питания; 3 - ограждение сетчатое | |

Примечания:

1. Размеры ограждения зависят от габаритов источника питания и условий их обслуживания.

2. При недостаточном количестве свободной площади между колоннами допускается размещение однопостовых источников на специальных балконах. При этом пусковая регулирующая аппаратура источников должна быть установлена на рабочих местах.

Таблица 27

| Обозначение размеров | К | М | П | Т |

| Расстояния между оборудованием и элементами здания, м | 1,6 | 0,8 | Определяется конструктивно | 0,3-0,5 |

Нормы расстояний

|

| Рис, 21. Размещение установки электрошлаковой сварки: 1 - роликовый стенд механизированный; 2 - направляющие рельсы; 3 - установочная тележка; 4 - колонна с реечным устройством; 5 - автомат сварочный; 6 - сварочный узел; 7 - место складирования |

Таблица 28

Нормы расстояний

| Обозначение размеров | А | И | К | Л | М | У | Т |

| Расстояние между оборудованием и элементами здания, м | 1,2 | 0,8 | 1,0 | 0,8 | 1,0 | 1,0-2,0 | 0,8-1,0 |

|

| Рис. 22. Размещение автоматов для сварки кольцевых швов: 1 - сварочный автомат; 2 - место складирования |

Таблица 29

Нормы расстояний

| Обозначение размеров | А | К | Р | С | У | П |

| Расстояние между оборудованием и элементами здания, м | 1,2-1.5 | 0,8 | 0,2-0,3 | 0,8-1,0 | 0,8-1,0 | Определяется конструктивно |

|

| Рис. 23. Размещение напольных конвейеров: 1 - напольный конвейер; 2 - стол, оборудование |

Таблица 30

Нормы расстояний

| Обозначение размеров | А | И | М | Н | П | Ф |

| Расстояние между оборудованием и элементами здания, м | 1,2-2,0 | 0,8 | 0,8 | 0,5-0,8 | Определяется конструктивно | 0,2-0,3 |

|

|

| Рис. 24. Размещение подвесных конвейеров: 1 - оборудование; 2 - подвеска; 3 - конвейер; 4 - склад | |

Таблица 31

Нормы расстоянии

| Обозначение размеров | А | В, Г | Ж | К | С | ||

| Расстояние между оборудованием и элементами здании, м | 1,5-2,0 | Определяется конструктивно | 3,0-5,0 | 1,0 | б,5-7,0 | ||

|

| |||||||

| Рис. 25. Размещение конвейера сборки, рихтовки и отделки изделий: 1 - конвейер; 2 - обрабатываемое изделие | |||||||

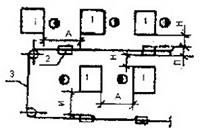

| Рис. 26. Гибкий автоматический участок сварки мелких узлов: I - высотный склад штамповок и узлов; 2 - кран - балка; 3 - рольганг; 4 - цепной конвейер; 5 - машина сварочная универсальная; 6 - робот промышленный для загрузки; 7 ~ робот для сварки; 8 - накопитель; 9 - стол поворотный для приспособлений; 10 - многоэлектродная машина; 11 - конвейер доварки; 12 - ограждение; 13 - подаюшее транспортное устройство. |

Таблица 32

Нормы ширины проездов

| Вид проезда | Транспортные средства | Ширина, мм | |

| при дностороннем движении | при двухстороннем движении | ||

| Магистральный | Напольное: лектротележки, электротягачи, электропогрузчики | - | 4500 |

| автопогрузчики, автомашины, уборочные машины | 5500 | ||

| Магистральный для приборостроительной промышленности | Все виды напольного электротранспорта | - | 3000 |

| Цеховой | Все виды напольного электротранспорта, кроме робокара | А+ 1400 | 2А+1600 |

| Железнодорожный ввод | Вагоны грузовые | 6000 | - |

| Пешеходный проход | - | - | 1400 |

Примечания:

1. А - ширина груза (транспорта), мм

2. Перегрузочные платформы (тележки) на рельсовом пути не должны размещаться на проездах.

3. Количество и расположение проездов, проходов определяется компоновочным планом корпуса.

4. При вводе железнодорожного пути в здание должна быть обеспечена возможность обслуживания вагонов грузоподъемными механизмами (мостовыми кранами, кран-балками и т. д.), заезд локомотива в цех запрещается.

5. Расстояние от границы проезда тыльной стороны оборудования 500 мм по ГОСТ 12.3.020-80.

Пример размещения оборудования и средств автоматизации для сварки мелких узлов на гибком автоматическом участке (ГАУ) с использованием робототехники, высотных складов с штабелерами и автоматической выдачей деталей к рабочим позициям показан на рис. 14.

Расстояние от стен и колонн до оборудования следует принимать с учетом возможности обслуживания мостовым или подвесными кранами.

При расположении оборудования, рабочих мест у стен с остеклением, протирка которых производится с помощью напольных механизированных уборочных машин, ширина проезда определяется по габаритным размерам средств механизации, но не менее 1500 мм.

Нормы расстояний (см. табл. 17-27) между соседними единицами оборудования не распространяются па гибкие производственные системы, роботизированные и комплексно-автоматизированные участки. Эти расстояния определяются планом расположения оборудования конкретных участков, с учетом конструкции оборудования транспортно-складских систем, систем управления и условий обслуживания.

При создании роботизированных технологических комплексов и участков следует соблюдать требования ГОСТ 12.2.072-82.

Глава 5. Нормы расхода, требования к параметрам и качеству материалов и энергоносителей

Основные материалы

Качество материалов регламентируется требованиями государственных и отраслевых стандартов.

К основным относятся материалы, присоединяемые и входящие в конструкции изделия методами сборки и сварки.

Порядок расчета расхода электродной проволоки приведен в прил. I.

Вспомогательные материалы

К вспомогательным материалам, не входящим в состав сварных единиц и изделий, относят флюсы, вольфрамовые и угольные электроды, упаковочные, смазочные, обтирочные и другие материалы.

Расход вспомогательных материалов следует принимать но ведомственным нормам расхода вспомогательных материалов.

Расход флюса (ф) рассчитывается по следующей формуле:

где Ф, Э - расход флюса и электродной проволоки соответственно, кг.

Электроэнергия

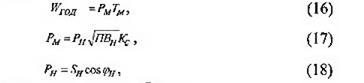

Годовой расход электроэнергии при укрупненных расчетах определяется но следующим формулам:

где РМ - максимальная расчетная нагрузка, кВт-ч;

ТМ - годовое количество часов использования максимума электрических нагрузок, ч;

РН - номинальная (установленная) мощность, кВт-ч;

ПВН - паспортная продолжительность включения;

КС - коэффициент спроса;

SН - паспортная мощность, кВ-А;

CosφН - коэффициент мощности.

Примечание. Значения ТМ и принимать по отраслевым руководящим материалам.

Сжатый воздух

Требования к параметрам сжатого воздуха приведены в табл. 29.

Таблица 33

Параметры сжатого воздуха

| Параметры | Предельные значения | Примечания |

| Давление, МПа | 0,4-0,6 | - |

| Колебания давления, % Класс загрязненности | ±15 5 | По данным ВНИИгидро- привод, 1 'ОСТ 17433-80 |

| Влажность, г/кг; абсолютная, кг относительная, % | 0,2-0,3 0,7-1,05 80 | В установках силикагелевых, холодильных соогветственно ГОСТ 297-80 |

Расход сжатого воздуха при уточненных расчетах принимается по паспортным данным сварочного оборудования и по техническим характеристикам приспособлений и пневмоинструмента с учетом использования числа ходов, времени работы и т. д.

Расход сжатого воздуха при укрупненных расчетах приведен в «рил. 2,

Основы технологической

подготовки и проектирования

Сварочных цехов и участков

Учебное пособие

по дисциплине

«Технологическая

подготовка производства»

Автор

В.А. Софьянников

Аннотация

Пособие «Основы технологической подготовки и проектирования сварочных цехов и участков» предназначено для студентов очной и заочной форм обучения направления 150301 «Машиностроение» по профилю «Оборудование и технология сварочного производства».

Автор

| к.т.н., доцент, кафедры «М и АСП» Софьянников Владимир Александрович | ||

|

| |||

Оглавление

| Предисловие | ||

| Глава1 | Технологическая подготовка производства сварных конструкций | |

| 1.1. | Сварочное производство - процесс создания материальных благ | |

| 1.2. | Технологическая документация | |

| 1.3. | Технологичность | |

| 1.4 | Разбивка конструкции на сборочные единицы | |

| 1.5. | Технологический процесс производства сварных конструкций | |

| 1.6. | Обоснование выбора способа сварки | |

| 1.7. | Разработка схемы технологического процесса изготовления конструкции | |

| Глава 2 | Техническое нормирование | |

| 2.1. | Сущность технического нормирования | |

| 2.2. | Нормирование расхода материальных и энергетических ресурсов | |

| 2.3. | Технологическая трудоемкость | |

| 2.4. | Производительность труда | |

| 2.5. | Расчет количества производственного оборудования | |

| 2.5.1. | Расчет количества основного оборудования | |

| 2.5.2. | Расчет количества прочего оборудования | |

| 2.5.3. | Коэффициенты загрузки производственного оборудования | |

| 2.5.4 | Прогрессивность технологического оборудования | |

| 2.6. | Расчет численности работающих | |

| 2.6.1 | Расчет численности основных рабочих | |

| 2.6.2 | Определение численности наладчиков | |

| 2.6.3. | Определение состава и численности вспомогательных рабочих | |

| 2.6.4 | Определение численности работников службы технического контроля (СТК) | |

| 2.6.5. | Расчет численности крановщиков и стропальщиков | |

| 2.6.6. | Распределение работающих по сменам и соотношение мужчин и женщин в общем количестве работающих | |

| 2.6.7. | Распределение работающих по группам санитарной характеристики производственных процессов | |

| Глава 3. | Элементы сварочного производства цели и задачи его проектирования | |

| 3.1. | Основные цели проектирования сварочных производств | |

| 3.2. | Основные задачи проектирования сборочно-сварочных цехов. | |

| Глава 4 | Комплектность конструкторских документов при проектировании сборочно-сварочных цехов. | |

| 4.1. | Типы и характеристики сварочного производства | |

| 4.2. | Типовые схемы компоновки сварочных цехов | |

| 4.3. | Строительные конструкции промышленных зданий | |

| 4.4. | Планировка размещения оборудования на сварочных участках | |

| 4.5. | Автоматизация управления работой сварочного цеха | |

| 4.6. | Объемно-планировочные и строительные решения | |

| 4.7. | Нормы размещения оборудования | |

| 4.8. | Условные обозначения к рис. 3-14 | |

| Глава 5. | Нормы расхода, требования к параметрам и качеству материалов и энергоносителей | |

| 5.1. | Основные материалы | |

| 5.2. | Вспомогательные материалы | |

| 5.3. | Нормы расхода энергоносителей | |

| 5.3.1. | Электроэнергия | |

| 5.3.2. | Сжатый воздух | |

| 5.3.3. | Газоснабжение (на технологические нужды) | |

| 5.3.4. | Водоснабжение (на технологические нужды) | |

| Глава 6 | Нормы запасов и складирования | |

| 6.1. | Нормы запаса хранения узлов на складах цехов с крупносерийным и массовым производством | |

| 6.2. | Расчет нормы площадей складов цехов с крупносерийным и массовым производством | |

| 6.3. | Расчет нормы площадей складов для цехов единичного, мелкосерийного и среднесерийного производства | |

| 6.4 | Нормы расчета площадей цеховых кладовых | |

| 6.5. | Уровень механизации и автоматизации производства | |

| 6.6. | Уровень специализации и кооперирования производства | |

| 6.7. | Материалоемкость и энергоемкость продукции | |

| Литература |

Предисловие

Основная цель дисциплины «подготовка сварочного производства» состоит в подготовке специалистов к реализации комплексов технических решений по производству конкурентоспособной продукции, технологическому обеспечению ее качества при постоянном совершенствовании на базе прогрессивных комплексных технологических процессов и концепций системной логистики. Студенты должны освоить совокупность методов современного экономичного проектирования сборочно-сварочных производств, основанных на элементах высокомеханизированных и автоматизированных процессов, и решить задачи обеспечения безопасного труда.

Учебное пособие содержит этапы технологического проектирования изготовления сварных конструкций, начиная со всестороннего анализа технологичности самой сварной конструкции в плане экономической целесообразности принимаемых решений на этапе предварительной проработки, необходимым на этом этапе расчете норм расхода материалов и энергоносителей, рекомендации по подбору и расчету количества основного оборудования, определению уровня механизации и автоматизации производства, определение необходимой численности работающих, принятие организационно-планировочных и строительных решений сборочно-сварочных цехов и участков, специализации и кооперирования сборочно-сварочных цехов, выполнения методических регламентов по нормам запасов и складирования, а также требований противопожарной безопасности, охраны труда, зашиты окружающей среды.

В пособии представлены учебные материалы и методические указания, охватывающие основные вопросы проектирование цехов и участков сварочного производства.

Учебное пособие разработано применительно к учебному процессу подготовки бакалавров направления 150301 «машиностроение» по профилю «оборудование и технология сварочного производства» по кафедре «механизация и автоматизация сварочного производства» и может быть использовано при изучении дисциплин «производство сварных конструкций», «технологическая подготовка производства (сварочного)», для курсового проектирования и выполнения выпускной квалификационной работы.

Глава 1. Технологическая подготовка производства сварных конструкций

1.1. Материальное производство - процесс создания материальных благ

Материальное производство представляет естественные условия человеческой жизни и материальную основу различных видов деятельности.

Промышленный выпуск изделий (продукции) для своего осуществления требует наличие элементов производства, главными из которых являются следующие:

· материалы для изготовления заданной продукции. Материалы могут быть основными, из которых изготавливают детали, технологические узлы, сборочные единицы (например, стали, электроды и т.д.), а также вспомогательными (например, флюсы, защитные и горючие газы, вода для охлаждения машин, ветошь и т.д.);

· оборудование для выполнения требуемых изменений формы, размеров и состояния обрабатываемых материалов, а также оборудования для перемещения материалов, заготовок и изделий в производственном потоке.

· энергия для привода производственного и транспортного оборудования. Например, электрическая энергия для сварки, термической обработки материалов и для привода машин, станков и механизмов; энергии сжатого воздуха для обдува деталей и заготовок, для привода приспособлений и аппаратуры и т. д.;

· состав работающих, которые из материалов с помощью рационально выбранного оборудования и необходимых видов энергии изготовят заданную продукцию и обеспечат ее выпуск в предусмотренное время. В понятие «состав работающих» включаются производственные и вспомогательные рабочие, младший обслуживающий, счетно-конторский и административно-управленческий персонал.

Все перечисленные элементы производства взаимодействуют между собой, организуют единый производственный процесс, основная цель которого изготовление и выпуск заданной продукции. Такой производственный процесс включает также технологические, транспортные, контрольные и прочие операции, которые заранее разрабатываются и рассчитываются во всех его частях. Результаты разработки и расчетов производственного процесса записывают в особых ведомостях, технологических картах либо в рабочих инструкциях. Такая документация производственного процесса, условно называемая технологическим процессом производства, служит руководством для его выполнения на надлежащем технико-экономическому, служит юридическим документом при решении споров между мастером и рабочим, мастером и технологом и т. д., является одним из элементов производства, необходимых для обеспечения его нормального функционирования.

На продукцию, подлежащую к выпуску на данном предприятии, должны быть разработаны технические условия (ТУ).

Конструкторская документация - это графические и текстовые документы, которые содержат данные об изделии, необходимые для его разработки, изготовления, контроля, приемки, эксплуатации и ремонта.

К конструкторской документации относятся чертежи, ведомости комплектующих деталей, схемы, расчеты, пояснительные записки, ТУ и др. Виды и комплектность конструкторской документации установлены стандартом. Правила оформления конструкторской документации приведены в Единой системе конструкторской документации (ЕСКД).

На основе ТУ разрабатывается техническое задание (ТЗ), которое является исходным документом при проектировании изделий, процессов и т. д. ТЗ - основной документ, в котором определяются технические и эксплуатационные требования к проектируемому объекту, указываются этапы, разрабатываемая техническая документация, показатели качества и технико-экономические требования.

Технологический процесс (ТП) - часть производственного процесса, содержащая действия по изменению и последующему определению свойств и состояния предмета производства. Например, технологический процесс сварки конкретного изделия может содержать подготовку деталей под сварку, их установку в процессе сборки, прихватку деталей между собой, их последующую сварку, зачистку швов сварных соединений и контроль качества и товарного вида изделия.

Технологический процесс излагается в технологических или маршрутных картах, входящих в состав технологической документации (ТД). Для определенных типов изделий разрабатываются единый типовой или групповой технологический процесс, что позволяет ускорить подготовку производства новых изделий одновременно на нескольких предприятиях.

В технологические процессы включаются технологические, транспортные, контрольные и прочие операции.

Часто операции подразделяются на основные и вспомогательные:

· к основным операциям относят операции непосредственно связанные с изменением форм, размеров или свойств предмета труда (изделия); к ним относят технологические операции, например, сборку, сварку и т. п.;

· к вспомогательным операциям относят операции, способствующие выполнению технологической операции и определению качества и товарного вида готовой продукции, например, транспортирование, зачистка до и после сварки, протирка, балансировка, правка, калибровка, контрольная и др.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте одним или несколькими рабочими, а также без участия рабочих или под их наблюдением (автоматизированные и роботизированные производства).

Технологическая операция характеризуется неизменностью объекта производства и оборудования. Она служит основной расчетной единицей для определения производительности труда и планирования загрузки конкретного оборудования, а также для технического нормирования труда.

В зависимости от типа производства (единичное, мелкосерийное, серийное, крупносерийное, массовое), особенностей организации производственного процесса и конкретных рабочих мест технологические процессы могут быть маршрутными и пооперационными. В дополнение к пооперационным технологическим процессам иногда разрабатываются инструкционные карты для каждого рабочего места.

Разработка маршрутного технологического процесса заключается в установлении последовательного перечня операций по изготовлению заданного изделия. Расчленение трудового процесса на позиции, установы, переходы не осуществляется.

При разработке пооперационного технологического процесса технологические операции разбиваются на позиции, установы или переходы (последнее характерно для сварочного производства). В соответствующих операциях указываются: номер инструкции по охране труда или технике безопасности (ИТБ или ИОТ); оборудование; материалы (основные и вспомогательные); транспортные средства; технологическая оснастка; инструменты (рабочий, мерительный); средства индивидуальной защиты и другие необходимые данные.

Инструкционные карты составляют подобно картам пооперационного технологического процесса, но отдельно на каждую операцию или ряд последовательных операций, выполняемых на одном рабочем месте. Инструкционные карты снабжаются эскизами, достаточно подробными описаниями переходов, включая сведения по организации труда и технике безопасности на данном рабочем месте.

Описанные документы входят в состав технологической документации.

Технологическая документация

Система единой технологической документации (ЕСТД) - общероссийская система технологической документации, устанавливающая правила ведения технологических процессов, выполнения и обращения карт, инструкций и другой технологической документации, используется при изготовлении промышленной продукции.

Технологическая документация - графические и текстовые документы, которые определяют технологические процессы изготовления продукции. К технологической документации относятся: технологические карты, маршрутные карты, операционные карты, инструкции, операционные чертежи и другие документы, используемые в основном производстве, а также конструкторская документация, ведомости заказа и нормы расхода материалов, полуфабрикатов, инструментов, принадлежностей и т. п.

Технологическая карта - форма технологической документации, в которой записан весь процесс обработки изделия (сборочной единицы), указаны операции и их составные части (переходы, позиции, установы), указаны материалы, производственное оборудование, инструмент, технологические режимы, необходимое для изготовления изделия или его части время, квалификация работников, расходы материалов технологического назначения и другие данные и результаты расчетов, средства индивидуальной защиты исполнителей трудового процесса и т. д.

Для выполнения всех работ по технологическому процессу производства конкретного изделия требуется размещение всего потребного оборудования, материалов, состава работающих, то есть необходимо определенное пространство, иначе говоря помещение. Это пространство должно включать производственные площади, необходимые для размещения рабочих, оборудования и рабочих мест, а также вспомогательные площади, необходимые для расположения проходов и проездов между рабочими местами, цеховых складов и кладовых, административно-конторских и бытовых служб.

Таким образом, можно сделать вывод, что кроме указанных выше главных элементов производства (материалов, оборудования, энергии и состава работающих) для его осуществления необходимы также дополнительные элементы производства: документированный технологический процесс производства конкретного изделия (сборочной единицы) и пространство, на котором этот технологический производственный процесс размещается.

Маршрутная карта - упрощенная технологическая карта, в которой указывается лишь последовательность (маршрут) обработки детали (изделия) Применяется в подавляющем большинстве случаев в единичном и мелкосерийном производстве.