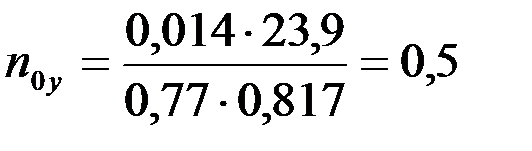

Можно определить также с помощью кинетической кривой. Приведем такой расчет для укрепляющей части колонны.

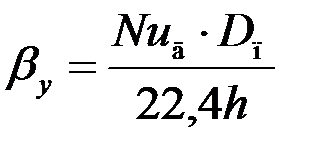

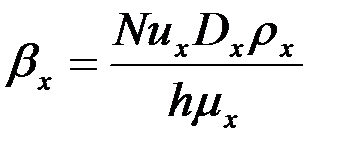

1. Коэффициент массоотдачи в паровой фазе рассчитываем по уравнению:

.

.

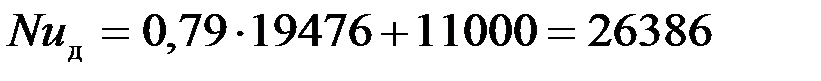

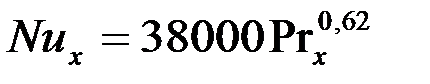

Диффузионный критерий Нуссельта для паровой фазы:

.

.

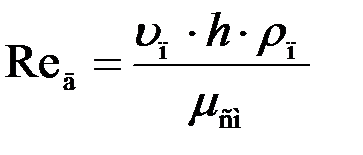

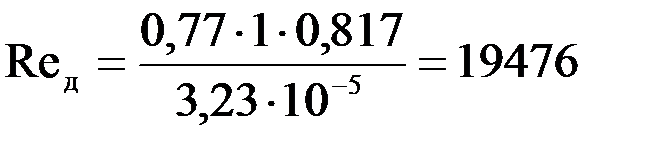

Критерий Рейнольдса:

,

,

где  – средняя скорость пара в рабочем сечении тарелки, м/с;

– средняя скорость пара в рабочем сечении тарелки, м/с;

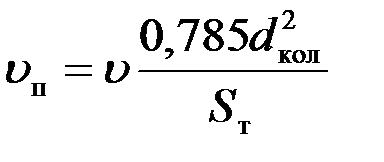

;

;

–

–

рабочее сечение колпачковой тарелки; для тарелки ТСК-1  =600 мм;

=600 мм;  м2;

м2;

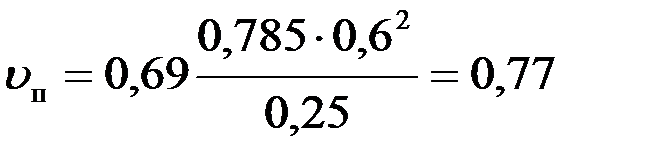

м/с;

м/с;

– определяющий размер, принятый при получении данного уравнения;

– определяющий размер, принятый при получении данного уравнения;  м;

м;

– плотность водно-спиртового пара, кг/м3

– плотность водно-спиртового пара, кг/м3  = 0,817 (табл. П.5.19. приложения 5); найдено по

= 0,817 (табл. П.5.19. приложения 5); найдено по  % мас.;

% мас.;

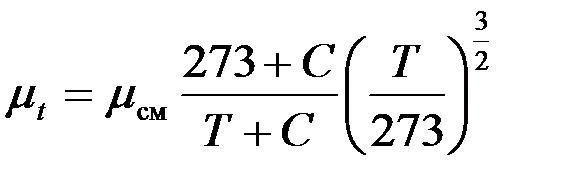

– коэффициент динамической вязкости водно-спиртового пара; рассчитан по уравнению (3.12).

– коэффициент динамической вязкости водно-спиртового пара; рассчитан по уравнению (3.12).

и

и  – динамическая вязкость паров воды и спирта при

– динамическая вязкость паров воды и спирта при  °С, Па·с:

°С, Па·с:  Па·с;

Па·с;  Па·с;

Па·с;

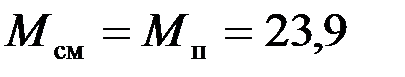

,

,  и

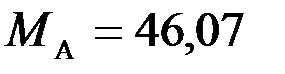

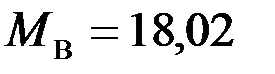

и  – мольные массы смеси, паров спирта и воды, кг/кмоль;

– мольные массы смеси, паров спирта и воды, кг/кмоль;  ,

,  ;

;  ;

;

–концентрация спирта в паре, % об.;

–концентрация спирта в паре, % об.;  % мол. (см. п. 3.2.5.), что соответствует 48% об.

% мол. (см. п. 3.2.5.), что соответствует 48% об.

Па·с.

Па·с.

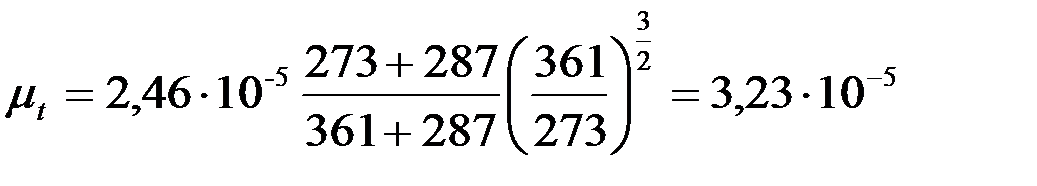

Коэффициент динамической вязкости паров при t = 88°С (см. п. 3.2.5.) рассчитываем по формуле:

,

,

где  – постоянная, для спирта

– постоянная, для спирта  ;

;

– температура паров, К.

– температура паров, К.

Па·с,

Па·с,

тогда

;

;

.

.

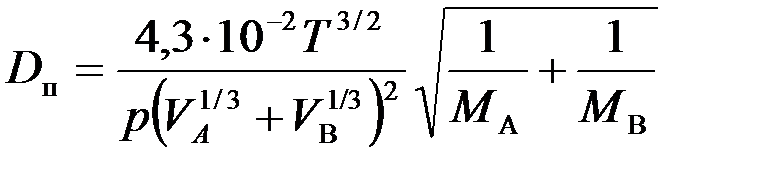

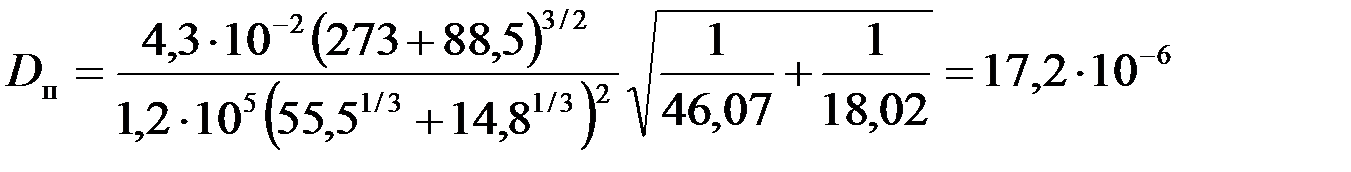

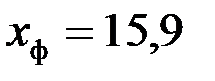

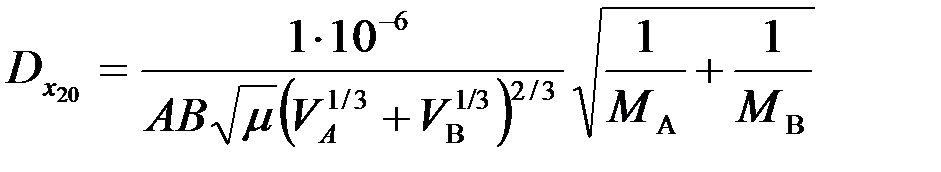

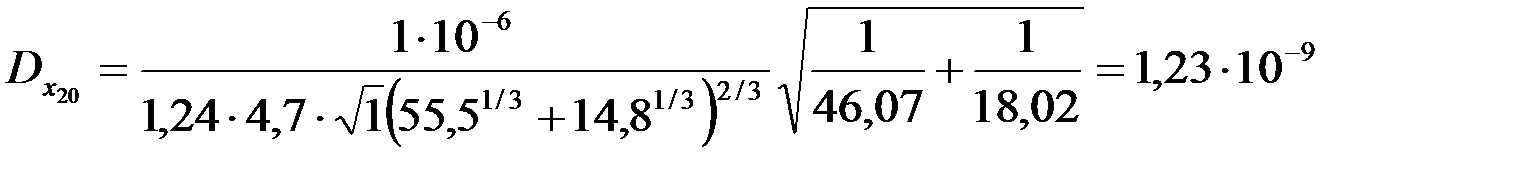

Рассчитываем  – коэффициент диффузии водно-спиртовых паров в воздухе по формуле, приведенной в работе:

– коэффициент диффузии водно-спиртовых паров в воздухе по формуле, приведенной в работе:

,

,

где  – температура газа, К;

– температура газа, К;

– давление в колонне, Па (по условию

– давление в колонне, Па (по условию  МПа

МПа  Па);

Па);

и

и  – мольные объемы газов (этанола и воды);

– мольные объемы газов (этанола и воды);

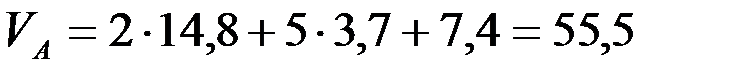

– сумма объемов двух атомов углерода (14,8), пяти атомов водорода (3,7) и атома кислорода в соединениях с двумя насыщенными связями (7,4) по табл. 13 приложения.

– сумма объемов двух атомов углерода (14,8), пяти атомов водорода (3,7) и атома кислорода в соединениях с двумя насыщенными связями (7,4) по табл. 13 приложения.

см3/атом;

см3/атом;

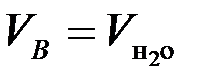

– сумма объемов двух атомов водорода и одного атома кислорода;

– сумма объемов двух атомов водорода и одного атома кислорода;

см3/атом;

см3/атом;

и

и  – молекулярные массы спирта и воды, кг/кмоль;

– молекулярные массы спирта и воды, кг/кмоль;

м2/с;

м2/с;

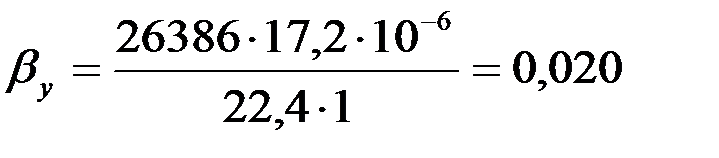

кмоль/(м2·с).

кмоль/(м2·с).

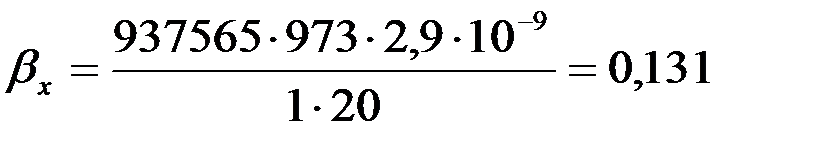

2. Рассчитываем коэффициент массоотдачи в жидкой фазе по уравнению:

.

.

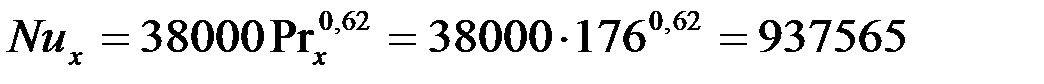

Определяем диффузионный критерий Нуссельта для жидкой фазы из зависимости:

.

.

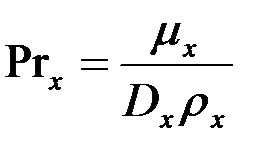

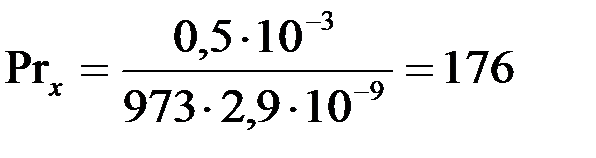

Рассчитываем диффузионный критерий Прандтля:

,

,

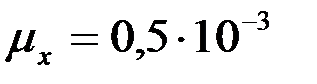

где  – коэффициент динамической вязкости жидкой фазы (флегмы – для верхней части колонны), находим при

– коэффициент динамической вязкости жидкой фазы (флегмы – для верхней части колонны), находим при  % мас. и t = 88°С;

% мас. и t = 88°С;  Па·с [4, табл. IХ приложения];

Па·с [4, табл. IХ приложения];

– плотность флегмы, находят для

– плотность флегмы, находят для  % мас. по табл. П.5.13, приложения 5;

% мас. по табл. П.5.13, приложения 5;  кг/м3

кг/м3  – коэффициент диффузии этанола в жидкой фазе (м2/с), может быть рассчитан для температуры t = 20°С по формуле, приведенной в работе:

– коэффициент диффузии этанола в жидкой фазе (м2/с), может быть рассчитан для температуры t = 20°С по формуле, приведенной в работе:

,

,

где  и

и  – коэффициенты, зависящие от свойств растворенного вещества и растворителя; для этанола

– коэффициенты, зависящие от свойств растворенного вещества и растворителя; для этанола  , для воды

, для воды  ;

;

– коэффициент динамической вязкости воды, Па·с; при t = 20°C

– коэффициент динамической вязкости воды, Па·с; при t = 20°C  МПа·с;

МПа·с;  ,

,  ,

,  ,

,  – см. в п. 13.1.

– см. в п. 13.1.

м2/с;

м2/с;

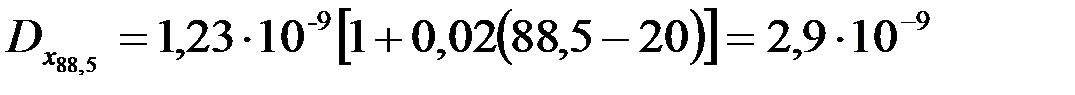

Коэффициент диффузии при t = 88,5°С находим из уравнения:

;

;

м2/с;

м2/с;

,

,

где  и

и  – коэффициент динамической вязкости и плотность воды при

– коэффициент динамической вязкости и плотность воды при  °С;

°С;  МПа·с;

МПа·с;  кг/м3.

кг/м3.

;

;

;

;

кмоль/(м2·с).

кмоль/(м2·с).

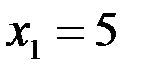

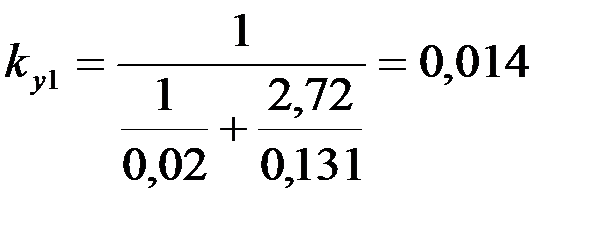

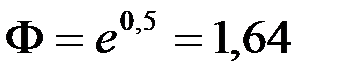

3.Рассчитывают коэффициент массопередачи по формуле (3.37). Строим на диаграмме  кривую равновесия для смеси этиловый спирт – вода (по данным табл. 5.17 приложения 5) – рис. 19. На участках линии, например, соответствующих

кривую равновесия для смеси этиловый спирт – вода (по данным табл. 5.17 приложения 5) – рис. 19. На участках линии, например, соответствующих  5, 10, 20, 30 и 35 % мол., находим

5, 10, 20, 30 и 35 % мол., находим  – коэффициент распределения как тангенс угла наклона равновесной линии в данных точках. Так,

– коэффициент распределения как тангенс угла наклона равновесной линии в данных точках. Так,  для

для  % мол., тогда:

% мол., тогда:

кмоль/(м2·с).

кмоль/(м2·с).

Рассчитанные величины  и

и  для других значений Х записываем, в табл.3.1.

для других значений Х записываем, в табл.3.1.

Рис. 20. Диаграмма  для смеси вода-спирт для определения минимального флегмового числа и количества действительных тарелок в верхней части колонны с помощью кинематической кривой

для смеси вода-спирт для определения минимального флегмового числа и количества действительных тарелок в верхней части колонны с помощью кинематической кривой

4. Определяют общее число единиц переноса по уравнению (3.38):

.

.

5. Находим положение рабочей линии верхней части колонны (см. п. 3.3.5).

Таблица 3.1.

Основные параметры точек при концентрации спирта.

| Параметр | Значение параметра при концентрации спирта, % мол | ||||

| 5 | 10 | 20 | 30 | 35 | |

| 2,72 | 0,95 | 0,63 | 0,34 | 0,36 |

| 0,014 | 0,017 | 0,018 | 0,019 | 0,019 |

| 0,5 | 0,64 | 0,68 | 0,72 | 0,72 |

| 1,64 | 1,89 | 1,97 | 2,05 | 2,05 |

| 27,5 | 43 | 50 | 48 | 46,5 |

| 16,7 | 22,7 | 25,4 | 23,4 | 22,6 |

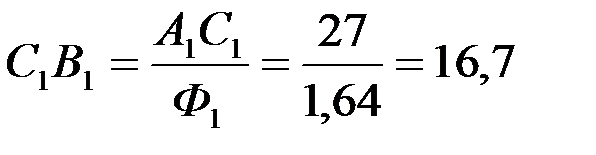

6. Строим кинетическую кривую; для этого измеряем отрезок между рабочей линией и линией равновесия  : для

: для  % мол.;

% мол.;  мм. Рассчитываем коэффициент

мм. Рассчитываем коэффициент  ,

,  для

для  .

.

Находим величину отрезка  :

:

мм.

мм.

Аналогично рассчитываем длины отрезков  для всех концентраций. Результаты расчета сведем в табл. 3.1.

для всех концентраций. Результаты расчета сведем в табл. 3.1.

Откладываем величины отрезков  вертикально вниз от кривой равновесия на диаграмме. Геометрическое место точек

вертикально вниз от кривой равновесия на диаграмме. Геометрическое место точек  ,

,  ,

,  определяет положение кинетической кривой.

определяет положение кинетической кривой.

7. Находим число ступенек, проведенных между кинетической кривой и рабочей линией в области от  до

до  , что соответствует действительному числу тарелок:

, что соответствует действительному числу тарелок:

тарелки.

тарелки.

Аналогично производим расчет числа тарелок в нижней части колонны. Эту кривую выполняем на «миллимитровке» и прикладываем к отчету.

ЛИТЕРАТУРА

1. Гребенюк, С. М. Расчеты и задачи по процессам и аппаратам пищевых производств/ Учебник / С. М. Гребенюк, Н. С. Михеева, Ю. П. Грачев и др. – М.: Агропромиздат, 1987. – 304 с.

2. Борисов, Г.С., Основные процессы и аппараты химической технологии: Пособие по проектированию / Г.С. Борисов, В.П. Брыков, Ю.И. Дытнерский 2-е изд. – М.: Химия, 1991. – 496 с.

3. Малахов Н.Н. Процессы и аппараты пищевых производств: учебник / Н.Н. Малахов, Ю.М. Плаксин, В.А. Ларин – Орел: ОрелГТУ, 2001. – 687 с.

4. Павлов, К.Ф., Примеры и задачи по курсу процессов и аппаратов химической технологии / К.Ф. Павлов, П.Г. Романков, А.А. Носков – Л.: Химия, 1985. – 551 с.

5. Стабников, В.Н., Процессы и аппараты пищевых производств. / В.Н. Стабников, В.М. Лысянский, В.Д. Попов – М.: Агропромиздат, 1985. – 503 с.

6. Холодильная техника. Кондиционирование воздуха. Свойства веществ: справ. / под ред. С.Н.Богданова. 4-е изд., перераб. и доп. – СПб.: СПбГАХПТ, 1999. – 320 с.

ПРИЛОЖЕНИЕ 1

Задание к разделу курсовой работы «Выпаривание».

Рассчитать двухкорпусную выпарную установку непрерывного действия для сгущения продукта (в соответствии с вариантом) в количестве G от хН до хК , по примеру п.1.4. Масса поступает на выпаривание подогретой до температуры кипения. Давление пара, греющего I корпус, p г.п. I, остаточное давление вторичного пара, поступающего в барометрический конденсатор, p вт.п. II. Схема установки приведена (см. рис. 1 и рис. 2). Все необходимые для расчета исходные данные приведены в таблице П.1.1., приложение 1. Так же произвести расчет барометрического конденсатора по примеру п.1.4.2., используя полученные параметры сред из расчета выпарной установки. Начертить по полученным расчетным данным выпарную установку, как в примере приложения 13.

Таблица П. 1.1

Исходные данные для расчета выпарной установки

| Вариант задания | ||||

Сгущаемый продукт

Давление пара

Наименование

Расход G, кг/с

Концентрация, %

греющего I корпус, p г.п. I, мПа

вторичного из II корпуса, p вт.п. II, кПа

Продолжение таблицы П. 1.1

| Вариант задания |

Сгущаемый продукт | Давление пара | ||||

| Наименование | Расход G, кг/с | Концентрация, % | греющего I корпус, p г.п. I, мПа | вторичного из II корпуса, p вт.п. II, кПа | ||

| хн начальная | хк конечная | |||||

| 19 | Сахарный раствор | 1,0 | 15 | 65 | 0,10 | 10 |

| 20 | Сахарный раствор | 1,5 | 12 | 65 | 0,10 | 11 |

| 21 | Фруктовый сок | 0,5 | 10 | 20 | 0,11 | 12 |

| 22 | Фруктовый сок | 0,6 | 15 | 25 | 0,1 | 15 |

| 23 | Фруктовый сок | 0,7 | 15 | 30 | 0,22 | 24 |

| 24 | Фруктовый сок | 0,8 | 15 | 35 | 0,21 | 23 |

| 25 | Фруктовый сок | 0,8 | 15 | 40 | 0,23 | 22 |

| 26 | Томатная паста | 1,4 | 5 | 20 | 0,24 | 27 |

| 27 | Томатная паста | 1,8 | 5 | 20 | 0,16 | 11 |

| 28 | Томатная паста | 1,2 | 5 | 20 | 0,14 | 12 |

| 29 | Томатная паста | 2,0 | 5 | 20 | 0,13 | 13 |

| 30 | Томатная паста | 1,8 | 5 | 20 | 0,19 | 14 |

| 31 | Томатная паста | 2,0 | 5 | 18 | 0,11 | 15 |

| 32 | Томатная паста | 1,7 | 3 | 20 | 0,1 | 16 |

| 33 | Томатная паста | 1,6 | 3 | 22 | 0,1 | 17 |

| 34 | Томатная паста | 1,0 | 4 | 20 | 0,13 | 18 |

| 35 | Томатная паста | 0,9 | 4 | 20 | 0,15 | 19 |

| 36 | Томатная паста | 0,6 | 4 | 20 | 0,14 | 12 |

| 37 | Томатная паста | 1,0 | 4 | 20 | 0,13 | 13 |

| 38 | Томатная паста | 1,2 | 4 | 20 | 0,2 | 12 |

| 39 | Сахарный раствор | 1,2 | 15 | 65 | 0,13 | 14 |

| 40 | Сахарный раствор | 1,4 | 15 | 65 | 0,2 | 21 |

| 41 | Сахарный раствор | 1,0 | 15 | 65 | 0,2 | 22 |

| 42 | Сахарный раствор | 1,4 | 15 | 65 | 0,2 | 26 |

| 43 | Сахарный раствор | 0,8 | 15 | 65 | 0,13 | 18 |

| 44 | Сахарный раствор | 0,9 | 15 | 65 | 0,13 | 14 |

| 45 | Сахарный раствор | 1,4 | 12 | 65 | 0,13 | 12 |

| 46 | Фруктовый сок | 0,9 | 10 | 20 | 0,15 | 19 |

| 47 | Фруктовый сок | 0,8 | 15 | 25 | 0,16 | 13 |

| 48 | Фруктовый сок | 0,6 | 15 | 30 | 0,13 | 11 |

| 49 | Фруктовый сок | 0,7 | 15 | 35 | 0,14 | 12 |

| 50 | Фруктовый сок | 0,8 | 15 | 40 | 0,2 | 25 |

Окончание таблицы П. 1.1

| Вариант задания |

Сгущаемый продукт | Давление пара | ||||

| Наименование | Расход G, кг/с | Концентрация, % | греющего I корпус, p г.п. I, мПа | вторичного из II корпуса, p вт.п. II, кПа | ||

| хн начальная | хк конечная | |||||

| 51 | Томатная паста | 1,5 | 1 | 21 | 0,2 | 25 |

| 52 | Томатная паста | 2,0 | 5 | 20 | 0,1 | 15 |

| 53 | Томатная паста | 1,0 | 4 | 23 | 0,1 | 15 |

| 54 | Томатная паста | 2,5 | 3 | 25 | 0,13 | 12 |

| 55 | Томатная паста | 1,5 | 5 | 20 | 0,13 | 12 |

| 56 | Томатная паста | 1,0 | 4 | 18 | 0,13 | 12 |

| 57 | Томатная паста | 1,5 | 3 | 19 | 0,13 | 12 |

| 58 | Томатная паста | 1,2 | 3 | 22 | 0,13 | 12 |

| 59 | Томатная паста | 0,8 | 5,5 | 21 | 0,13 | 12 |

| 60 | Томатная паста | 0,6 | 4,1 | 20 | 0,2 | 25 |

| 61 | Томатная паста | 0,5 | 4,5 | 26 | 0,13 | 12 |

| 62 | Томатная паста | 1,2 | 4,3 | 29 | 0,13 | 12 |

| 63 | Томатная паста | 1,8 | 4 | 21 | 0,13 | 12 |

ПРИЛОЖЕНИЕ 2

Задание к разделу курсовой работы «Сушка».

Рассчитать туннельную сушилку, используя пример расчета в п.2.3., но подставляя параметры в соответствии с выданным вариантом из табл. П.2.1., П.2.2., П.2.3, П.2.4., П.2.5. приложения 2. Начертить по полученным расчетным данным туннельную сушилку как в примерах приложения 12 и 14.

Таблица П. 2.1.

Исходные данные для расчета туннельной сушилки

| Вариант задания | Высушиваемый материал | Производительность по готовому продукту Gк, кг/ч | Удельная теплоемкость сухого вещества продукта с сух.вещ, кДж/(кг × К) |

| 1 | Мармелад | 700 | 1,672 |

| 2 | Мармелад | 550 | 1,672 |

| 3 | Мармелад | 500 | 1,672 |

| 4 | Мармелад | 800 | 1,672 |

| 5 | Мармелад | 900 | 1,672 |

| 6 | Мармелад | 1000 | 1,672 |

| 7 | Мармелад | 1100 | 1,672 |

| 8 | Мармелад | 1200 | 1,672 |

| 9 | Мармелад | 1300 | 1,672 |

| 10 | Мармелад | 1400 | 1,672 |

| 11 | Мармелад | 1500 | 1,672 |

| 12 | Сухари хлебные | 1500 | 1,42 |

| 13 | Сухари хлебные | 2000 | 1,42 |

| 14 | Сухари хлебные | 1000 | 1,42 |

| 15 | Сухари хлебные | 1800 | 1,42 |

| 16 | Пастила | 1000 | 1,50 |

| 17 | Сахарный песок | 2000 | 1,50 |

| 18 | Сахарный песок | 1000 | 1,50 |

| 19 | Сахарный песок | 3000 | 1,50 |

| 20 | Сахарный песок | 4000 | 1,50 |

| 21 | Сахарный песок | 5000 | 1,50 |

| 22 | Дрожжи | 200 | 1,60 |

| 23 | Дрожжи | 300 | 1,60 |

| 24 | Дрожжи | 100 | 1,60 |

| 25 | Дрожжи | 500 | 1,60 |

| 26 | Мармелад | 800 | 1,672 |

| 27 | Мармелад | 900 | 1,672 |

| 28 | Мармелад | 700 | 1,672 |

Окончание таблицы П. 2.1

| Вариант задания | Высушиваемый материал | Производительность по готовому продукту Gк, кг/ч | Удельная теплоемкость сухого вещества продукта с сух.вещ, кДж/(кг × К) |

| 30 | Мармелад | 800 | 1,672 |

| 31 | Мармелад | 900 | 1,672 |

| 32 | Мармелад | 1200 | 1,672 |

| 33 | Мармелад | 1000 | 1,672 |

| 34 | Мармелад | 1200 | 1,672 |

| 35 | Мармелад | 1500 | 1,672 |

| 36 | Мармелад | 1000 | 1,672 |

| 37 | Сухари хлебные | 900 | 1,42 |

| 38 | Мармелад | 800 | 1,42 |

| 39 | Мармелад | 1200 | 1,42 |

| 40 | Мармелад | 1500 | 1,42 |

| 41 | Пастила | 1200 | 1,50 |

| 42 | Сахарный песок | 2500 | 1,50 |

| 43 | Сахарный песок | 2000 | 1,50 |

| 44 | Сахарный песок | 1500 | 1,50 |

| 45 | Сахарный песок | 1200 | 1,50 |

| 46 | Сахарный песок | 1800 | 1,50 |

| 47 | Дрожжи | 250 | 1,60 |

| 48 | Дрожжи | 300 | 1,60 |

| 49 | Дрожжи | 200 | 1,60 |

| 50 | Мармелад | 800 | 1,672 |

| 51 | Мармелад | 700 | 1,672 |

| 52 | Мармелад | 500 | 1,672 |

| 53 | Мармелад | 800 | 1,672 |

| 54 | Мармелад | 900 | 1,672 |

| 55 | Мармелад | 1000 | 1,672 |

| 56 | Мармелад | 1100 | 1,672 |

| 57 | Мармелад | 1200 | 1,672 |

| 58 | Мармелад | 1300 | 1,672 |

| 59 | Мармелад | 1400 | 1,672 |

| 60 | Мармелад | 1500 | 1,672 |

| 61 | Сухари хлебные | 1500 | 1,42 |

| 62 | Сухари хлебные | 2000 | 1,42 |

| 63 | Сухари хлебные | 1000 | 1,42 |

Таблица П.2.2.

Исходные данные для расчета туннельной сушилки. Параметры влажности продукта и свежего воздуха, длительность сушки,

температура в цехе

| Вариант задания | Влажность, % | Длительность сушки, ч | Параметры свежего воздуха | Температура в цехе tц, оС | ||

| начальная, Wн | Конечная, Wк | температура tсв, оС | влажность, % | |||

| 1 | 32 | 23 | 6 | 22 | 38 | 22 |

| 2 | 30 | 23 | 5 | 15 | 50 | 20 |

| 3 | 32 | 23 | 6 | 15 | 50 | 18 |

| 4 | 32 | 23 | 6 | 20 | 60 | 20 |

| 5 | 33 | 23 | 6 | 25 | 60 | 18 |

| 6 | 34 | 23 | 6 | 25 | 65 | 22 |

| 7 | 33 | 23 | 6 | 20 | 65 | 22 |

| 8 | 35 | 23 | 6 | 18 | 65 | 24 |

| 9 | 30 | 23 | 6 | 20 | 70 | 24 |

| 10 | 31 | 23 | 6 | 20 | 60 | 25 |

| 11 | 31 | 23 | 6 | 25 | 60 | 22 |

| 12 | 60 | 9 | 4 | 20 | 60 | 22 |

| 13 | 55 | 9 | 4 | 20 | 55 | 23 |

| 14 | 50 | 9 | 4 | 18 | 55 | 21 |

| 15 | 52 | 9 | 4 | 22 | 60 | 20 |

| 16 | 32 | 16 | 4 | 18 | 65 | 20 |

| 17 | 3,5 | 0,14 | 2 | 15 | 40 | 8 |

| 18 | 3,5 | 0,14 | 2 | 15 | 65 | 22 |

| 19 | 3,8 | 0,12 | 2 | 18 | 60 | 26 |

| 20 | 3,2 | 0,15 | 2 | 20 | 65 | 24 |

| 21 | 3,5 | 0,14 | 2 | 22 | 60 | 22 |

| 22 | 74 | 9 | 2 | 20 | 40 | 20 |

| 23 | 70 | 9 | 2 | 20 | 40 | 20 |

| 24 | 80 | 9 | 2 | 18 | 40 | 20 |

| 25 | 70 | 9 | 2 | 15 | 42 | 20 |

| 26 | 32 | 23 | 6 | 22 | 68 | 22 |

| 27 | 30 | 23 | 5 | 15 | 70 | 20 |

| 28 | 32 | 23 | 6 | 15 | 50 | 18 |

| 29 | 32 | 23 | 6 | 20 | 60 | 20 |

| 30 | 33 | 23 | 6 | 25 | 60 | 18 |

| 31 | 34 | 23 | 6 | 25 | 65 | 22 |

| 32 | 33 | 23 | 6 | 20 | 65 | 22 |

| 33 | 35 | 23 | 6 | 18 | 65 | 24 |

Окончание таблицы П.2.2.

| Вариант задания | Влажность, % | Длительность сушки, ч | Параметры свежего воздуха | Температура в цехе tц, оС | ||

| начальная, Wн | Конечная, Wк | температура tсв, оС | влажность, % | |||

| 34 | 30 | 23 | 6 | 20 | 70 | 24 |

| 35 | 31 | 23 | 6 | 20 | 60 | 25 |

| 36 | 31 | 23 | 6 | 25 | 60 | 22 |

| 37 | 60 | 9 | 4 | 20 | 60 | 22 |

| 38 | 55 | 9 | 4 | 20 | 55 | 23 |

| 39 | 50 | 9 | 4 | 18 | 55 | 21 |

| 40 | 52 | 9 | 4 | 22 | 60 | 20 |

| 41 | 32 | 16 | 4 | 18 | 65 | 20 |

| 42 | 3,5 | 0,14 | 2 | 15 | 40 | 8 |

| 43 | 3,5 | 0,14 | 2 | 15 | 65 | 22 |

| 44 | 3,8 | 0,12 | 2 | 18 | 60 | 26 |

| 45 | 3,2 | 0,15 | 2 | 20 | 65 | 24 |

| 46 | 3,5 | 0,14 | 2 | 22 | 60 | 22 |

| 47 | 74 | 9 | 2 | 20 | 40 | 20 |

| 48 | 70 | 9 | 2 | 20 | 45 | 20 |

| 49 | 80 | 9 | 2 | 18 | 40 | 20 |

| 50 | 70 | 9 | 2 | 15 | 65 | 20 |

| 51 | 32 | 23 | 6 | 22 | 68 | 22 |

| 52 | 30 | 23 | 5 | 15 | 70 | 20 |

| 53 | 32 | 23 | 6 | 15 | 50 | 18 |

| 54 | 32 | 23 | 6 | 20 | 60 | 20 |

| 55 | 33 | 23 | 6 | 25 | 60 | 18 |

| 57 | 33 | 23 | 6 | 20 | 65 | 22 |

| 58 | 35 | 23 | 6 | 18 | 65 | 24 |

| 59 | 30 | 23 | 6 | 20 | 70 | 24 |

| 60 | 31 | 23 | 6 | 20 | 60 | 25 |

| 61 | 31 | 23 | 4 | 25 | 60 | 22 |

| 62 | 60 | 9 | 4 | 20 | 60 | 22 |

| 63 | 55 | 9 | 4 | 20 | 55 | 23 |

Таблица П. 2.3.

Исходные данные для расчета туннельной сушилки.

Размеры стальных вагонеток, используемых в сушилках

| Вариант задания | Размеры вагонеток, м | Масса, кг | Масса сухого продукта на одном решете G, кг | Количество решет на вагонетке | |||

| длина L | ширина b | высота h | вагонетки | решет на ней | |||

| 1 | 1,14 | 0,78 | 1,25 | 23 | 0,40 | 5,0 | 19 |

| 2 | 1,10 | 0,75 | 1,30 | 24 | 0,39 | 4,5 | 18 |

| 3 | 1,20 | 0,80 | 1,32 | 22 | 0,41 | 4,6 | 20 |

| 4 | 1,30 | 0,60 | 1,34 | 21 | 0,40 | 4,7 | 19 |

| 5 | 1,20 | 0,65 | 1,36 | 20 | 0,40 | 4,8 | 18 |

| 6 | 1,10 | 0,68 | 1,38 | 19 | 0,38 | 4,9 | 20 |

| 7 | 1,30 | 0,71 | 1,40 | 20 | 0,37 | 4,9 | 21 |

| 8 | 1,10 | 0,72 | 1,42 | 24 | 0,40 | 5,0 | 22 |

| 9 | 1,20 | 0,73 | 1,41 | 25 | 0,35 | 5,1 | 22 |

| 11 | 0,80 | 0,81 | 1,39 | 19 | 0,42 | 5,3 | 20 |

| 12 | 0,90 | 0,83 | 1,37 | 18 | 0,43 | 5,4 | 20 |

| 13 | 1,50 | 0,85 | 1,35 | 17 | 0,44 | 4,8 | 19 |

| 14 | 2,00 | 0,88 | 1,19 | 19 | 0,45 | 4,9 | 19 |

| 15 | 2,00 | 0,90 | 1,18 | 21 | 0,46 | 4,7 | 18 |

| 16 | 1,80 | 0,88 | 1,17 | 22 | 0,41 | 4,6 | 18 |

| 17 | 1,90 | 0,86 | 1,16 | 24 | 0,40 | 4,9 | 17 |

| 18 | 1,70 | 0,84 | 1,15 | 23 | 0,39 | 5,0 | 17 |

| 19 | 1,60 | 0,82 | 1,14 | 23 | 0,38 | 5,1 | 18 |

| 20 | 1,50 | 0,71 | 1,13 | 24 | 0,37 | 5,2 | 19 |

| 21 | 1,40 | 0,91 | 1,12 | 25 | 0,36 | 5,1 | 19 |

| 22 | 1,30 | 0,92 | 0,90 | 27 | 0,39 | 5,2 | 20 |

| 23 | 1,20 | 0,93 | 0,92 | 29 | 0,40 | 5,0 | 20 |

| 24 | 1,10 | 0,96 | 0,98 | 21 | 0,40 | 4,8 | 21 |

| 25 | 1,00 | 1,00 | 0,95 | 20 | 0,40 | 4,8 | 22 |

| 26 | 1,14 | 0,78 | 1,25 | 23 | 0,40 | 5,0 | 19 |

| 27 | 1,10 | 0,75 | 1,30 | 24 | 0,39 | 4,5 | 18 |

| 28 | 1,20 | 0,80 | 1,32 | 22 | 0,41 | 4,6 | 20 |

| 29 | 1,30 | 0,60 | 1,34 | 21 | 0,40 | 4,7 | 19 |

| 30 | 1,20 | 0,65 | 1,36 | 20 | 0,40 | 4,8 | 18 |

| 31 | 1,10 | 0,68 | 1,38 | 19 | 0,38 | 4,9 | 20 |

| 32 | 1,30 | 0,71 | 1,40 | 20 | 0,37 | 4,9 | 21 |

| 33 | 1,10 | 0,72 | 1,42 | 24 | 0,40 | 5,0 | 22 |

| 34 | 1,20 | 0,73 | 1,41 | 25 | 0,35 | 5,1 | 22 |

Окончание таблицы П. 2.3

| Вариант задания | Размеры вагонеток, м | Масса, кг | Масса сухого продукта на одном решете G, кг | Количество решет на вагонетке | |||

| длина L | ширина b | высота h | вагонетки | решет на ней | |||

| 35 | 1,10 | 0,80 | 1,40 | 20 | 0,41 | 5,2 | 21 |

| 36 | 0,80 | 0,81 | 1,39 | 19 | 0,42 | 5,3 | 20 |

| 37 | 0,90 | 0,83 | 1,37 | 18 | 0,43 | 5,4 | 20 |

| 38 | 1,50 | 0,85 | 1,35 | 17 | 0,44 | 4,8 | 19 |

| 39 | 2,00 | 0,88 | 1,19 | 19 | 0,45 | 4,9 | 19 |

| 40 | 2,00 | 0,90 | 1,18 | 21 | 0,46 | 4,7 | 18 |

| 41 | 1,80 | 0,88 | 1,17 | 22 | 0,41 | 4,6 | 18 |

| 42 | 1,90 | 0,86 | 1,16 | 24 | 0,40 | 4,9 | 17 |

| 43 | 1,70 | 0,84 | 1,15 | 23 | 0,39 | 5,0 | 17 |

| 44 | 1,60 | 0,82 | 1,14 | 23 | 0,38 | 5,1 | 18 |

| 45 | 1,50 | 0,71 | 1,13 | 24 | 0,37 | 5,2 | 19 |

| 46 | 1,40 | 0,91 | 1,12 | 25 | 0,36 | 5,1 | 19 |

| 47 | 1,30 | 0,92 | 0,90 | 27 | 0,39 | 5,2 | 20 |

| 48 | 1,20 | 0,93 | 0,92 | 29 | 0,40 | 5,0 | 20 |

| 49 | 1,10 | 0,96 | 0,98 | 21 | 0,40 | 4,8 | 21 |

| 50 | 1,00 | 1,00 | 0,95 | 20 | 0,40 | 4,8 | 22 |

| 51 | 1,14 | 0,78 | 1,25 | 23 | 0,40 | 5,0 | 19 |

| 52 | 1,10 | 0,75 | 1,30 | 24 | 0,39 | 4,5 | 18 |

| 53 | 1,20 | 0,80 | 1,32 | 22 | 0,41 | 4,6 | 20 |

| 54 | 1,30 | 0,60 | 1,34 | 21 | 0,40 | 4,7 | 19 |

| 55 | 1,20 | 0,65 | 1,36 | 20 | 0,40 | 4,8 | 18 |

| 56 | 1,10 | 0,68 | 1,38 | 19 | 0,38 | 4,9 | 20 |

| 57 | 1,30 | 0,71 | 1,40 | 20 | 0,37 | 4,9 | 21 |

| 58 | 1,10 | 0,72 | 1,42 | 24 | 0,40 | 5,0 | 22 |

| 59 | 1,20 | 0,73 | 1,41 | 25 | 0,35 | 5,1 | 22 |

| 60 | 1,10 | 0,80 | 1,40 | 20 | 0,41 | 5,2 | 21 |

| 61 | 0,80 | 0,81 | 1,39 | 19 | 0,42 | 5,3 | 20 |

| 62 | 0,90 | 0,83 | 1,37 | 18 | 0,43 | 5,4 | 20 |

| 63 | 1,50 | 0,85 | 1,35 | 17 | 0,44 | 4,8 | 19 |

Таблица П.2.4.

Исходные данные для расчета туннельной сушилки.

Параметры продукта по зонам сушилки

| Вид продукции | Параметр | Зоны сушилки | ||

| 1 | 2 | 3 | ||

| Мармелад | Влажность на входе, Wн | по табл.П.2.2 | 28,5 | 24 |

| Влажность на выходе, Wк | 28,5 | 24 | по табл.П.2.2 | |

| Длительность сушки, t, ч | Разбить по зонам в соответствии с заданием. | |||

| Для вариантов 1-11, 26, 28-36, 51, 53-60 | 1,5 | 3 | 1,5 | |

| Для вариантов 2, 27, 52 | 1,25 | 2,5 | 1,25 | |

| Для вариантов 38-40 | 1 | 2 | 1 | |

| Для варианта 50 | 0,5 | 1 | 0,5 | |

| Сухари | Влажность на входе, Wн | по табл.П.2.2 | 30 | – |

| Влажность на выходе, Wк | 30 | по табл.П.2.2 | – | |

| Длительность сушки, t, ч | 2 | 2 | – | |

| Пастила | Влажность на входе, Wн | по табл.П.2.2 | 25 | – |

| Влажность на выходе, Wк | 25 | по табл.П.2.2 | – | |

| Длительность сушки, t, ч | 2 | 2 | – | |

| Сахар-песок | Влажность на входе, Wн | по табл.П.2.2 | – | – |

| Влажность на выходе, Wк | по табл.П.2.2 | – | – | |

| Длительность сушки, t, ч | 2 (для варианта 66 – 4 часа) | – | – | |

Окончание таблицы П. 2.4

| Вид продукции | Параметр | Зоны сушилки | ||

| 1 | 2 | 3 | ||

| Дрожжи | Влажность на входе, Wн | по табл.П.2.2 | 45 | – |

| Влажность на выходе, Wк | 45 | по табл.П.2.2 | – | |

| Длительность сушки, t, ч | 1 | 1 | – | |

Таблица П. 2.5.

Исходные данные для расчета туннельной сушилки.

Режимы работы сушилки по зонам и видам продукции

| Вид продукции | Параметр | Значения параметров воздуха по зонам | |||||

| 1 | 2 | 3 | |||||

| вход t Н1 | выход t К1 | вход t Н2 | выход t К2 | вход t Н3 | выход t К3 | ||

|

Мармелад | Температура, оС | 66 | 55 | 72 | 63 | 75 | 68 |

| Относительная влажность воздуха, j ,% | – | 30 | – | 26 | – | 10 | |

| Удельный расход теплоты в окружающую среду на 1 кг испаряемой влаги, q о.с. кДж/кг | – | 320 | – | 600 | – | 960 | |

|

Сухари | Температура, оС | 80 | 60 | 105 | 55 | – | – |

| Относительная влажность воздуха, % | – | 40 | – | 25 | |||

| Удельный расход теплоты в окружающую среду на 1 кг испаряемой влаги, q о.с. кДж/кг | 300 | 500 | |||||

Окончание таблицы П. 2.5.

| Вид продукции | Параметр | Значения параметров воздуха по зонам | |||||

| 1 | 2 | 3 | |||||

| вход t Н1 | выход t К1 | вход t Н2 | выход t К2 | вход t Н3 | выход t К3 | ||

|

Пастила | Температура, оС | 60 | 40 | 70 | 50 | – | – |

| Относительная влажность воздуха, % | 40 | 20 | |||||

| Удельный расход теплоты в окружающую среду на 1 кг испаряемой влаги, q о.с. кДж/кг | 300 | 500 | |||||

|

Сахар-песок | Температура, оС | 90 | 45 | – | – | – | – |

| Относительная влажность воздуха, % | 30 | ||||||

| Удельный расход теплоты в окружающую среду на 1 кг испаряемой влаги, q о.с. кДж/кг | 300 | ||||||

|

Дрожжи | Температура, оС | 35 | 27 | 40 | 30 | – | – |

| Относительная влажность воздуха, % | 20 | 15 | |||||

| Удельный расход теплоты в окружающую среду на 1 кг испаряемой влаги, q о.с. кДж/кг | 300 | 300 | |||||

ПРИЛОЖЕНИЕ 3

Задание к разделу курсовой работы «Ректификация».

Выполнить проектный расчет брагоректификационной колонны непрерывного действия по примеру пункта 3.3., используя задание в таблицах П.3.1– П.3.2 в соответствии с выданным преподавателем вариантом. Производительность (расход дистиллята), наименование перегоняемого продукта, состав (содержание, концентрация) по легколетучему компоненту исходной смеси, кубового остатка, дистиллята, температура поступающей на тарелку смеси указаны в таблице П.3.1. в соответствии с вариантом задания. Коэффициент избытка флегмы  ; давление греющего пара рп , рабочее давление в верхней части колонны рр , расстояние между тарелками в колонне h, представлены в табл. П. 3.2.

; давление греющего пара рп , рабочее давление в верхней части колонны рр , расстояние между тарелками в колонне h, представлены в табл. П. 3.2.

Определить: расход греющего пара; диаметр и высоту колонны, число тарелок в колонне. Начертить по полученным расчетным данным схему брагоректификационной колонны непрерывного действия, как в примере приложения 16, с указанием всех параметров процесса. и диаграмму для определения числа теоретических тарелок, как в примере приложения 17.

Таблица П. 3.1.

Исходные данные для расчета ректификационной установки

|

Вариант задания |

Перегоняемые продукты в смеси |

Температура поступающей смеси |

Расход дистиллята, кг/с |

Концентрация легколетучего (перегоняемого) продукта, % об | ||

| в исходной смеси | в дистилляте | в кубовом остатке | ||||

| 1 | Cпирт-вода | 85 | 0,25 | 18 | 80 | 5,0 |

| 2 | – " – | 85 | 0,5 | 10 | 90 | 1,0 |

| 3 | – " – | 85 | 0,5 | 12 | 85 | 0,5 |

| 4 | – " – | 85 | 0,5 | 10 | 90 | 0,5 |

| 5 | – " – | 85 | 0,26 | 18 | 80 | 5,0 |

| 6 | – " – | 85 | 0,8 | 8 | 85 | 0,5 |

| 7 | – " – | 85 | 1,2 | 15 | 90 | 1,0 |

| 8 | – " – | 85 | 0,25 | 18 | 80 | 5,0 |

| 9 | – " – | 87 | 0,5 | 15 | 80 | 2,0 |

| 10 | – " – | 87 | 0,25 | 15 | 90 | 1,0 |

| 11 | – " – | 87 | 1,0 | 10 | 90 | 0,5 |

| 12 | – " – | 87 | 0,25 | 18 | 80 | 5,0 |

Продолжение таблицы П.3.1.

|

Вариант задания |

Перегоняемые продукты в смеси |

Температура поступающей смеси |

Расход дистиллята, кг/с |

Концентрация легколетучего (перегоняемого) продукта, % об | ||

| в исходной смеси | в дистилляте | в кубовом остатке | ||||

| 13 | – " – | 87 | 1,0 | 12 | 90 | 0,5 |

| 14 | ацетон-дихлорэтан | 82 | 0,25 | 18 | 80 | 5,0 |

| 15 | – " – | 82 | 0,5 | 18 | 80 | 5,0 |

| 16 | – " – | 82 | 1,0 | 10 | 90 | 1,0 |

| 17 | – " – | 82 | 0,5 | 18 | 80 | 5,0 |

| 18 | ацетон-этиловый спирт | 82 | 0,5 | 18 | 80 | 1,0 |

| 19 | – " – | 82 | 0,3 | 20 | 85 | 0,5 |

| 20 | – " – | 82 | 0,4 | 16 | 90 | 1,0 |

| 21 | – " – | 82 | 0,6 | 10 | 90 | 1,0 |

| 22 | – " – | 82 | 0,25 | 18 | 80 | 5,0 |

| 23 | – " – | 82 | 0,25 | 18 | 80 | 5,0 |

| 24 | – " – | 82 | 0,25 | 18 | 80 | 5,0 |

| 25 | – " – | 82 | 0,25 | 18 | 80 | 5,0 |

| 26 | Cпирт-вода | 85 | 0,5 | 18 | 80 | 5,0 |

| 27 | – " – | 85 | 0,8 | 10 | 90 | 1,0 |

| 28 | – " – | 85 | 0,8 | 12 | 85 | 0,5 |

| 29 | – " – | 85 | 1,0 | 10 | 90 | 0,5 |

| 30 | – " – | 85 | 0,4 | 18 | 80 | 5,0 |

| 31 | – " – | 85 | 1,0 | 8 | 85 | 0,5 |

| 32 | – " – | 85 | 1,3 | 15 | 90 | 1,0 |

| 33 | – " – | 85 | 0,4 | 18 | 80 | 5,0 |

| 34 | – " – | 85 | 0,4 | 15 | 80 | 2,0 |

| 35 | – " – | 85 | 0,6 | 15 | 90 | 1,0 |

| 36 | – " – | 85 | 1,2 | 10 | 90 | 0,5 |

| 37 | – " – | 85 | 0,6 | 18 | 80 | 5,0 |

| 38 | – " – | 85 | 1,2 | 12 | 90 | 0,5 |

| 39 | ацетон-дихлорэтан | 82 | 0,4 | 18 | 80 | 5,0 |

| 40 | – " – | 82 | 0,8 | 18 | 80 | 5,0 |

| 41 | – " – | 82 | 1,2 | 10 | 90 | 1,0 |

Окончание таблицы П.3.1.

|

Вариант задания |

Перегоняемые продукты в смеси |

Температура поступающей смеси |

Расход дистиллята, кг/с |

Концентрация легколетучего (перегоняемого) продукта, % об | ||

| в исходной смеси | в дистилляте | в кубовом остатке | ||||

| 42 | – " – | 82 | 0,8 | 18 | 80 | 5,0 |

| 43 | ацетон-этиловый спирт | 82 | 0,7 | 18 | 80 | 1,0 |

| 44 | – " – | 82 | 0,6 | 20 | 85 | 0,5 |

| 45 | – " – | 82 | 0,6 | 16 | 90 | 1,0 |

| 46 | – " – | 82 | 0,8 | 10 | 90 | 1,0 |

| 47 | – " – | 82 | 0,9 | 18 | 80 | 5,0 |

| 48 | – " – | 82 | 1,0 | 18 | 80 | 5,0 |

| 49 | – " – | 82 | 0,6 | 18 | 80 | 5,0 |

| 50 | – " – | 82 | 0,8 | 18 | 80 | 5,0 |

| 51 | спирт-вода | 87 | 0,25 | 18 | 80 | 5,0 |

| 52 | – " – | 87 | 0,5 | 10 | 90 | 1,0 |

| 53 | – " – | 87 | 0,5 | 12 | 85 | 0,5 |

| 54 | – " – | 87 | 0,5 | 10 | 90 | 0,5 |

| 55 | – " – | 87 | 0,26 | 18 | 80 | 5,0 |

| 56 | – " – | 87 | 0,8 | 8 | 85 | 0,5 |

| 57 | – " – | 87 | 1,2 | 15 | 90 | 1,0 |

| 58 | – " – | 87 | 0,25 | 18 | 80 | 5,0 |

| 59 | – " – | 87 | 0,5 | 15 | 80 | 2,0 |

| 60 | – " – | 87 | 0,25 | 15 | 90 | 1,0 |

| 61 | – " – | 87 | 1,0 | 10 | 90 | 0,5 |

| 62 | – " – | 87 | 0,25 | 18 | 80 | 5,0 |

| 63 | – " – | 87 | 1,0 | 12 | 90 | 0,5 |

Таблица П. 3.2.

Исходные данные для расчета ректификационной установки

|

Вариант задания

|

Коэф-фициент избытка флегмы

| Рабочее давление в верхней части колонны рр | Расстояние между тарелками в колонне h |

Греющий пар | |

| давление, МПа | степень сухости | ||||

| 1 | 5,2 | 0,1 | 250 | 0,195 | 0,95 |

| 2 | 5,7 | 0,1 | 280 | 0,195 | 0,95 |

| 3 | 5,8 | 0,1 | 250 | 0,195 | 0,95 |

| 4 | 6,8 | 0,1 | 280 | 0,195 | 0,95 |

| 5 | 5,3 | 0,15 | 270 | 0,25 | 0,80 |

| 6 | 3,5 | 0,15 | 280 | 0,30 | 0,95 |

| 7 | 3,5 | 0,15 | 270 | 0,15 | 0,80 |

| 8 | 8,8 | 0,1 | 280 | 0,195 | 0,90 |

| 9 | 6,4 | 0,1 | 250 | 0,195 | 0,95 |

| 10 | 6,2 | 0,1 | 280 | 0,195 | 0,95 |

| 11 | 6,0 | 0,1 | 250 | 0,195 | 0,95 |

| 12 | 4,5 | 0,15 | 270 | 0,25 | 0,80 |

| 13 | 4,0 | 0,15 | 280 | 0,25 | 0,80 |

| 14 | 5,7 | 0,1 | 250 | 0,195 | 0,90 |

| 15 | 5,5 | 0,15 | 270 | 0,25 | 0,80 |

| 16 | 5,8 | 0,1 | 250 | 0,195 | 0,95 |

| 17 | 4,0 | 0,15 | 270 | 0,25 | 0,80 |

| 18 | 6,3 | 0,1 5 | 280 | 0,25 | 0,80 |

| 19 | 6,4 | 0,15 | 270 | 0,25 | 0,80 |

| 20 | 6,5 | 0,1 | 280 | 0,15 | 0,80 |

| 21 | 7,0 | 0,10 | 270 | 0,20 | 0,90 |

| 22 | 6,0 | 0,11 | 250 | 0,195 | 0,95 |

| 23 | 6,5 | 0,1 | 280 | 0,195 | 0,95 |

| 24 | 5,5 | 0,1 | 250 | 0,195 | 0,95 |

| 25 | 6,2 | 0,1 | 280 | 0,195 | 0,95 |

| 26 | 5,0 | 0,1 | 250 | 0,195 | 0,95 |

| 27 | 5,2 | 0,1 | 250 | 0,195 | 0,95 |

| 28 | 5,5 | 0,1 | 280 | 0,195 | 0,95 |

| 29 | 6,0 | 0,1 | 250 | 0,195 | 0,95 |

| 30 | 5,2 | 0,15 | 270 | 0,25 | 0,80 |

Окончание табл. П.3.2.

|

Вариант задания

|

Коэф-фициент избытка флегмы

|

Рабочее давление в верхней части колонны рр |

Расстояние между тарелками в колонне h |

Греющий пар | |

| давление, МПа | степень сухости, кг/кг | ||||

| 31 | 4,0 | 0,15 | 270 | 0,30 | 0,95 |

| 32 | 4,5 | 0,05 | 250 | 0,15 | 0,80 |

| 33 | 6,0 | 0,1 | 250 | 0,195 | 0,90 |

| 34 | 5,5 | 0,1 | 250 | 0,195 | 0,95 |

| 35 | 5,8 | 0,1 | 280 | 0,195 | 0,95 |

| 36 | 5,5 | 0,1 | 250 | 0,195 | 0,95 |

| 37 | 4,5 | 0,15 | 280 | 0,25 | 0,80 |

| 38 | 5,0 | 0,15 | 270 | 0,25 | 0,80 |

| 39 | 5,0 | 0,11 | 250 | 0,195 | 0,90 |

| 40 | 6,5 | 0,15 | 270 | 0,25 | 0,80 |

| 41 | 6,0 | 0,1 | 250 | 0,195 | 0,95 |

| 42 | 5,0 | 0,15 | 280 | 0,25 | 0,80 |

| 43 | 6,0 | 0,15 | 270 | 0,25 | 0,80 |

| 44 | 5,5 | 0,15 | 280 | 0,25 | 0,80 |

| 45 | 6,2 | 0,05 | 270 | 0,15 | 0,80 |

| 46 | 6,0 | 0,10 | 270 | 0,20 | 0,90 |

| 47 | 5,5 | 0,1 | 280 | 0,195 | 0,95 |

| 48 | 5,0 | 0,1 | 250 | 0,195 | 0,95 |

| 49 | 6,5 | 0,1 | 280 | 0,195 | 0,95 |

| 50 | 6,0 | 0,1 | 250 | 0,195 | 0,95 |

| 51 | 5,2 | 0,1 | 250 | 0,195 | 0,95 |

| 52 | 5,7 | 0,1 | 270 | 0,195 | 0,95 |

| 53 | 5,8 | 0,1 | 250 | 0,195 | 0,95 |

| 54 | 6,8 | 0,1 | 250 | 0,195 | 0,95 |

| 55 | 5,3 | 0,15 | 270 | 0,25 | 0,80 |

| 56 | 3,5 | 0,10 | 270 | 0,30 | 0,95 |

| 57 | 3,5 | 0,05 | 270 | 0,15 | 0,80 |

| 58 | 8,8 | 0,1 | 280 | 0,195 | 0,90 |

| 59 | 6,4 | 0,1 | 250 | 0,195 | 0,95 |

| 60 | 6,2 | 0,1 | 250 | 0,195 | 0,95 |

| 61 | 6,0 | 0,1 | 250 | 0,195 | 0,95 |

| 62 | 4,5 | 0,15 | 270 | 0,25 | 0,80 |

| 63 | 4,0 | 0,15 | 280 | 0,25 | 0,80 |

ПРИЛОЖЕНИЕ 4

Дата: 2018-12-28, просмотров: 440.