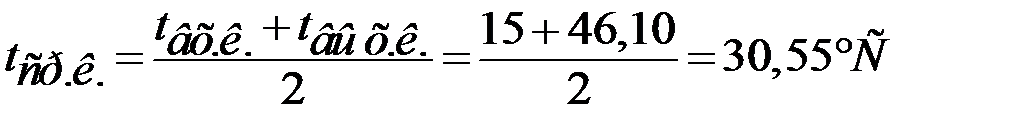

1. Определяем термодинамические параметры воды и водяного пара. Температуру воды на входе в барометрический конденсатор принимаем tвх.к=15 ºС. Температуру воды, уходящей из корпуса конденсатора, принимаем на 3 º ниже температуры насыщенного пара (табл.1.1), уходящего из конечного корпуса выпарной установки, т.е.

tвых,к.= tвт.п.II –3 = 49,10 – 3= 46,10 оС .

Теплоемкость воды [св , Дж/(кг К)] при средней температуре  находим из таблицы П. 5.1 приложения 5, св=4,18 кДж/кг×К.

находим из таблицы П. 5.1 приложения 5, св=4,18 кДж/кг×К.

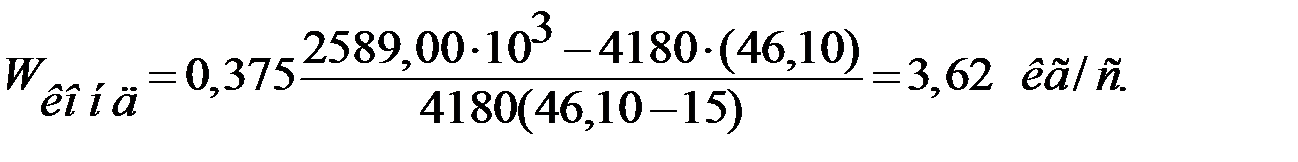

Энтальпия водяного пара (i, Дж/кг), поступающего на конденсацию – определяется по таблице П. 5.16. приложения 5 при давлении конденсации Рконд=Рвт.п.. В нашем случае Рконд=Рвт.п. =12 кПа:

i = 2589,00 кДж/кг.

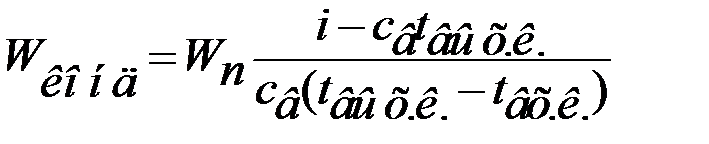

2. Определяем расход воды. Расход воды (кг/с) на полную конденсацию насыщенного пара в однокорпусном конденсаторе рассчитываем по формуле

где Wn – количество конденсирующегося пара, поступающего из последнего корпуса выпарной установки. В нашем случае Wn = W2.

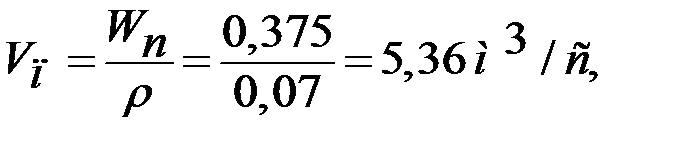

3.Определяем объем пара. Объем пара, проходящего через конденсатор, находим по формуле

где ρ – плотность пара кг/м3 (таблица П.5.2, приложения 5).

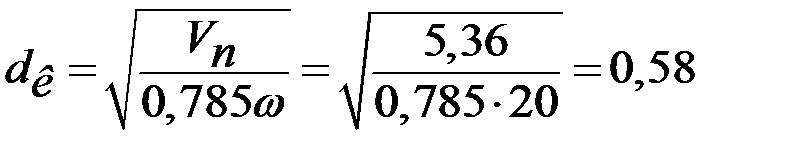

4. Рассчитываем диаметр корпуса. Задаем скорость движения пара в корпусе конденсатора ωп=18¸22 м/с и рассчитываем диаметр его корпуса по формуле:

м.

м.

Округляем расчетный диаметр корпуса конденсатора до ближайшего большего по каталогу или по типовому ряду размеров, кратному 0,2 , и получаем 0,6 м .

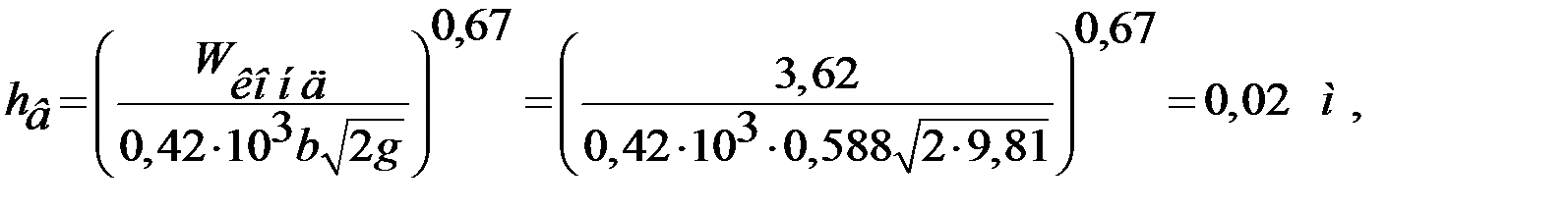

5. Определяем высоту слоя воды. Высоту слоя воды на полке рассчитываем по формуле:

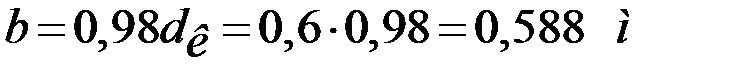

где b - ширина полки конденсатора, определяемая по формуле:

.

.

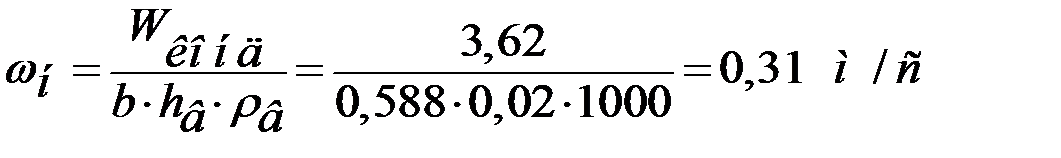

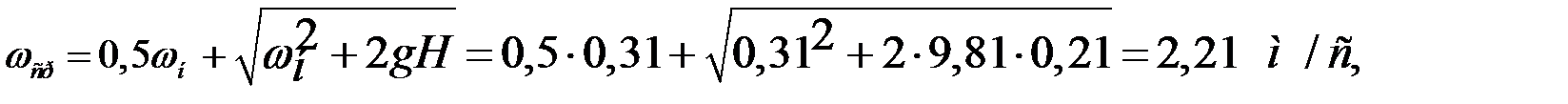

6. Определяем начальную скорость истечения воды. Начальная скорость истечения воды с первой полки опредяется:

,

,

где ρв – плотность воды (кг/м3) (таблица П.5.1, приложения 5).

7. Определяем среднюю скорость истечения воды. Средняя скорость истечения воды с полки:

где Н– расстояние между полками и определяется, как:

где Н– расстояние между полками и определяется, как:

Н = 0,35·d к = 0,35·0,6 = 0,21 м.

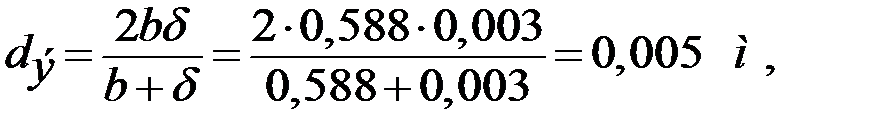

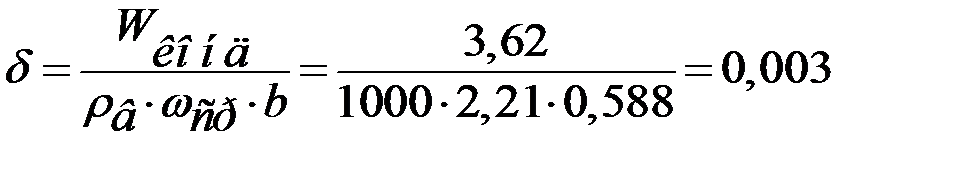

8. Определяем эквивалентный диаметр струи. Эквивалентный диаметр струи рассчитывается:

где  м.

м.

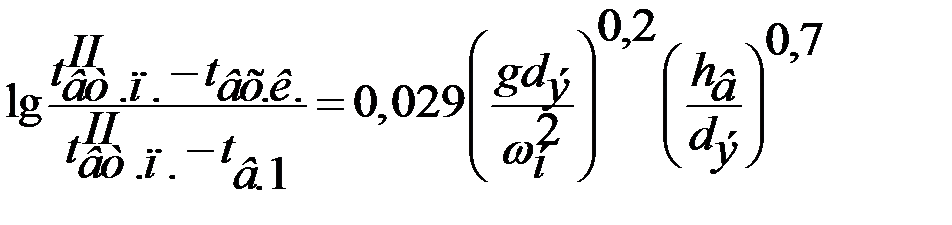

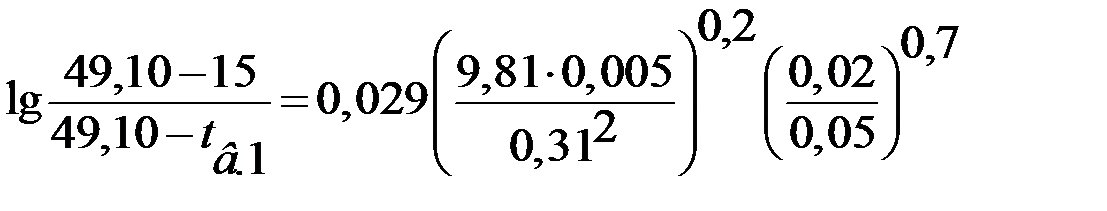

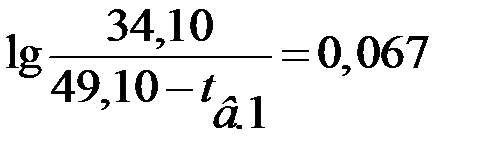

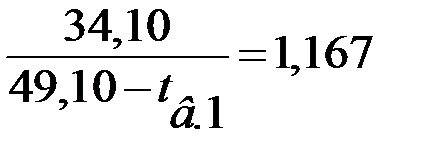

9. Определяем температуру воды, уходящую с первой полки. Температуру воды, уходящую с первой полки, t в.1 находим из уравнения:

=

=

=  =

=

=

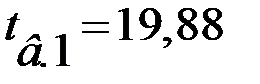

ºС.

ºС.

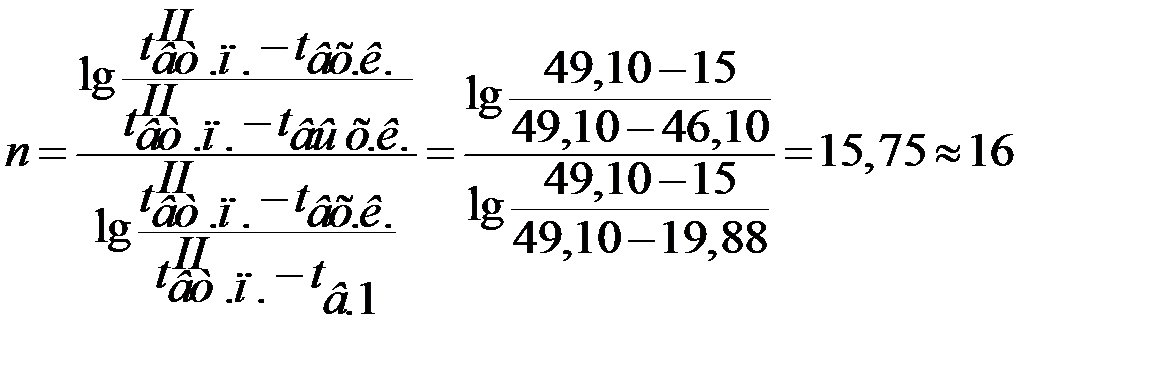

10. Определяем число необходимых ступеней конденсации. Число необходимых ступеней конденсации рассчитываем по формуле:

.

.

Число полок в конденсаторе принимаем на единицу больше, т.е. 17.

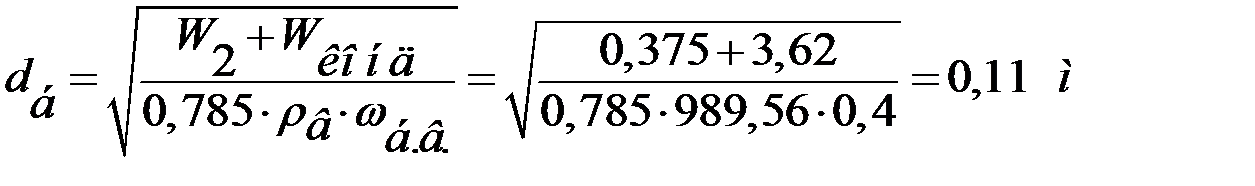

11. Определяем внутренний диаметр барометрической трубы. Внутренний диаметр барометрической трубы определяем по формуле:

,

,

где ωб.в. – принимаемая скорость воды в барометрической трубе (м/с),

ωб.в.= 0,3÷0,5 м/с.

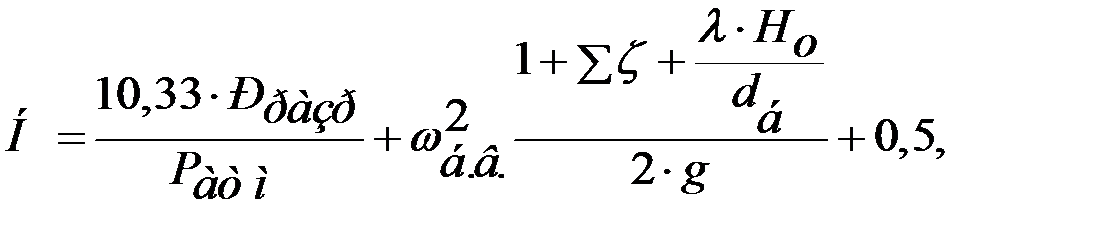

12. Определяем высоту барометрической трубы:

где P разр – разряжение в конденсаторе (P разр = Ратм – Рконд), кПа,

Ратм – атмосферное давление, кПа;

Σξ – сумма коэффициентов сопротивления местных потерь напора (принимается 1,5);

λ – коэффициент сопротивления трению на прямом участке трубы (для технически шероховатых труб принимаем 0,02¸0,04);

Но – ориентировочная высота барометрической трубы (принимается 10 м);

d б – внутренний диаметр барометрической трубы, м.

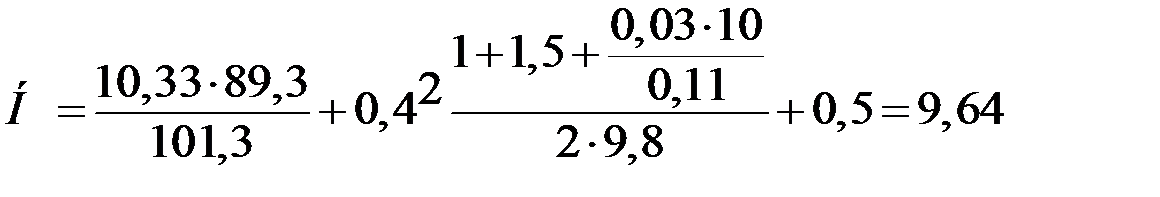

м.

м.

С учетом погружения на 1 м в сборник воды, принимаем высоту барометрической трубы 10,64 м.

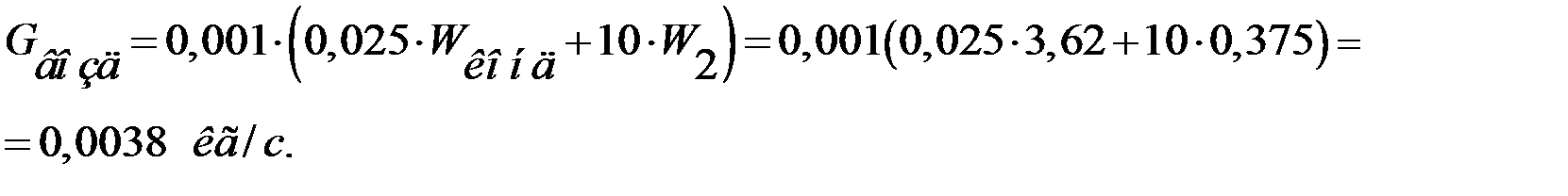

13. Определяем количество воздуха. Количество воздуха, откачиваемого из конденсатора вакуум-насосом определяем по эмпирической формуле:

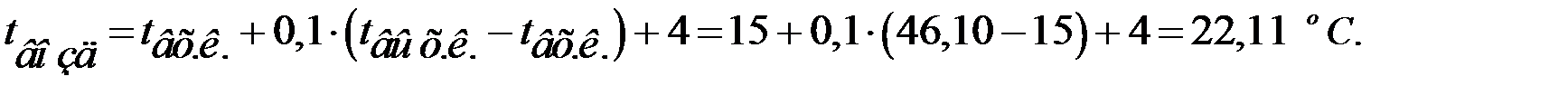

14. Определяем температуру воздуха. Температуру воздуха определяем по формуле:

15. Определяем парциальное давление воздуха в конденсаторе. Согласно таблицам П.7.1 и П.9.1, соответственно приложений 7 и 9, или применив диаграмму Рамзина, приложение 8, при температуре воздуха 22,11ºС парциальное давление водяного пара в воздухе Рпарц = 2642,5 Па, тогда парциальное давление воздуха в конденсаторе:

Рвозд = Рконд – Рпарц = 12000 – 2642,5 = 9357,5 Па.

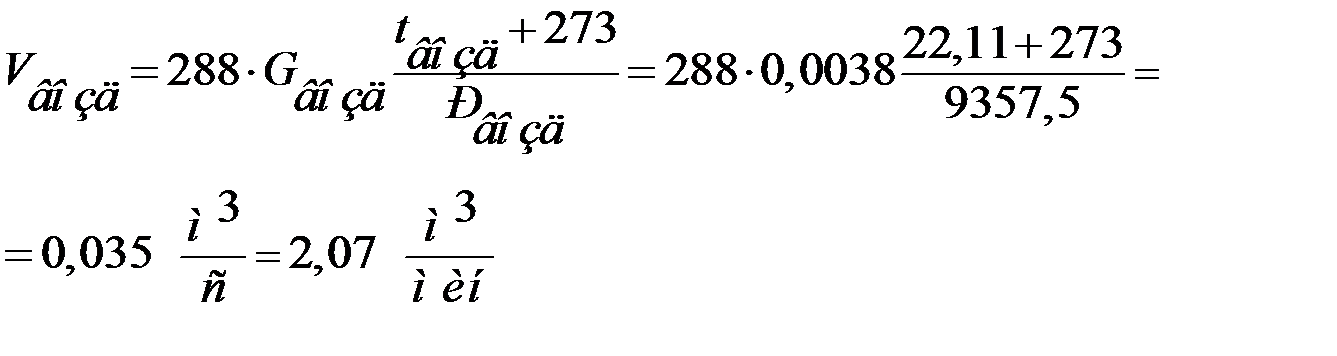

16. Определяем объем воздуха, откачиваемого насосом:

.

.

| штамп |

| штамп |

2.1. Общие определения и понятия

Сушка – это процесс или способ разделения однородных или неоднородных систем, заключающийся в удалении влаги с использованием тепловых и диффузионных явлений .

В процессе сушки влага материала передается сушильному агенту и вместе с ним удаляется из рабочей зоны сушилки.

Этим сушка отличается от других способов удаления влаги – механического (отжим в прессах или центрифугах) и физико-химического, основанного на применении водоотнимающих средств.

Сушке могут подвергаться твердые материалы (кристаллические, такие как, сахар, соль и др.), коллоидно-дисперсные (эластичные и хрупкие гели и капиллярно-пористые тела). К эластичным гелям относятся: желатин, агар-агар, прессованное мучное тесто. Эти тела в высушенном состоянии сжимаются, сохраняя эластичность. К хрупким гелям относят: древесный уголь, керамические материалы. Эти тела становятся хрупкими после высушивания. К коллоидным капиллярным телам относят: торф, древесину, кожу, зерно, хлеб и др. Стенки их капилляров эластичны. После высушивания они дают усадку и становятся хрупкими. А также сушке подвергаются жидкости ( растворы кристаллоидов и коллоидные растворы).

Влага может быть связана с материалами по-разному:

– химически (ионная, молекулярная связь). Такая влага, может быть удалена прокаливанием или химическими методами. Сушка для ее удаления не пригодна;

– физико-химически ( удерживается адсорбцией, осмотически, структурно) влага может быть удалена сушкой;

– механически (находится в капиллярах или на смоченной поверхности), влага так же может быть удалена сушкой.

Адсорбционно связанная влага удерживается на развитой поверхности коллоидных структур за счет молекулярного силового поля. Она называется связанной (несвободной) и не участвует в растворении кристаллических веществ.

Осмотически удерживаемая влага задерживается в полостях высокомолекулярных частиц гелей. Высокомолекулярная оболочка частиц обладает свойствами полупроницаемых перегородок, удерживающих внутриклеточную влагу.

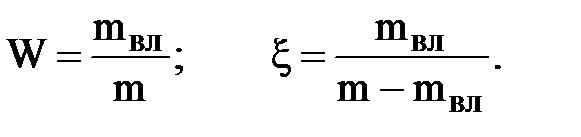

Содержание влаги в материале называется влажностью (W) и оценивается в процентах (частях) от массы влажного (W) или сухого (ξ) материала:

Если над влажным материалом находится влажный воздух, то со временем установится равновесие и обмен влагой между ними прекратится. Влажность материала в этом состоянии называется равновесной (Wр). Она является функцией парциального давления водяного пара в окружающей среде и заданной температуры.

Совокупность значений равновесной влажности при различных парциальных давлениях пара в воздухе или относительной его влажности называют изотермой сорбции влаги. Для большинства материалов равновесная влажность не зависит от температуры.

При помощи воздуха с определенной влажностью невозможно удалить из материала всю влагу. Удаляемая влага (Wуд) определяется выражением Wуд = W–Wр, характеризующим обобщенную силу процесса сушки.

При конвективной сушке влага перемещается от центра материала к поверхности, с которой она удаляется сушильным агентом – этот процесс называется диффузионным, его движущей силой является разность концентраций влаги на единице длины.

Влага, находящаяся в порах материала, и осмотическая влага мигрируют к поверхности в жидком виде, а адсорбционно связанная – в виде пара.

Диффузия влаги в материале осложняется тепловым воздействием. В сумме такой осложненный процесс называется термовлагопроводностью. Под влиянием теплоты влага перемещается в направлении теплового потока. Это перемещение называется термодиффузией. Оно вызывается уменьшением поверхностного натяжения с повышением температуры и влиянием «защемленного» воздуха, т.е. воздушных пузырьков в жидкости пор.

Процесс сушки

Процесс сушки включает нагревание сушильного агента и приведение его в соприкосновение с высушиваемым материалом в сушильной камере.

Процесс сушки происходит в три этапа:

1) перемещение влаги из глубины тела к поверхности (процесс влагопроводности);

2) парообразование на поверхности материала (процесс влагоотдачи);

3) перемещение пара в окружающем воздухе.

В начале сушки материал подогревается, и скорость массового потока удаляемой влаги возрастает от нуля до некоторой постоянной величины. В этот период удаляется влага, механически связанная с материалом (поверхностная и капиллярная).

Процесс продолжается. В этот период температура материала, покрытого влагой, равна температуре мокрого термометра. Во втором периоде скорость сушки (потери влаги материала) уменьшается. В этот период удаляется влага, более прочно связанная с материалом, в частности, адсорбированная.

В первом периоде сушки движущей силой процесса является разность давления насыщенного пара или давления в пограничном слое материала и парциального давления пара в окружающей среде (рн–рв). В этот период скорость диффузии не влияет на скорость сушки.

Во втором периоде сушки давление паров вблизи поверхности материала ниже равновесного, и определяющее влияние на скорость сушки оказывает диффузия влаги в нем. Движущей силой процесса в этот период можно считать разность фактического и равновесного влагосодержаний высушиваемого материала (W–W р).

Способы сушки

Способы сушки различаются организацией процесса обезвоживания материала и характеризуются использованием одного или нескольких процессов, определяющих всю специфику сушки.

Наиболее распространены следующие способы сушки:

Естественная – применяется в благоприятных климатических условиях и предусматривает раскладывание высушиваемых продуктов на специальных щитах или сетках на открытом воздухе.

Конвективная – использует вынужденное движение подогретого воздуха относительно слоя высушиваемого продукта. Скорость вынужденной конвекции 1...5 м/с .

Распылительная – использует быстрое испарение мелких капель распыляемого продукта в высокотемпературной среде. Большая площадь поверхности распыленного продукта обеспечивает большие суммарные тепловые потоки к нему и, как следствие, малое время сушки (1...10 с). В распылительных сушилках может преобладать один из двух видов теплопередачи – конвекция или радиация, хотя в общем случае они оба имеют место.

Вальцовая – это сушка высоковязких продуктов на металлических поверхностях. Процесс заключается в «намазывании» тонкого слоя высушиваемого продукта на поверхность цилиндрических подогретых вальцов. Этот слой высыхает за 40...60 с, после чего его тонкие сухие хлопья соскабливаются ножом.

Сушка вспененного продукта – производится в конвективном потоке воздуха на перфорированных металлических листах. Вспениванию способствует добавление вспенивающих присадок в миксере в атмосфере инертного газа.

Вакуумная сушка – осуществляется при пониженном давлении, что позволяет существенно снизить температуру высушиваемого материала.

Сублимационная сушка – это сушка, когда замороженная, т.е. в твердом состоянии, вода переходит в парообразное, минуя жидкое. Если при давлении менее 0,61 кПа лед нагревать в области отрицательных температур, вода из состояния льда будет переходить в пар, минуя жидкое состояние.

Эксплозионная или взрывная сушка отличается использованием явления теплового шока, который заключается во вскипании воды во всем ее объеме в результате резкого понижения давления в окружающей среде. При этом вода, содержащаяся в высушиваемом материале и подогретая до температуры, близкой к кипению, при понижении внешнего давления оказывается перегретой и вскипает. В результате внутренняя структура материала разрушается и становится как бы вспененной (воздушной). Такой материал легко высушивается. Эксплозия возможна как при переходе от повышенного давления к атмосферному (при этом начальная температура материала превышает 100 оС), так и при переходе от атмосферного давления к вакууму. Во втором случае процесс происходит при более низких температурах.

Сушка в кипящем слое сыпучего продукта и аэрофонтанная (пневматическая) – осуществляются при продувании воздуха сквозь слой сыпучего материала снизу вверх. В аэрофонтанных сушилках воздух подводится не по всей площади поперечного сечения сушилки, а по ее части. Кроме того, в них увеличивается скорость воздуха до 12…14 м/с , а в сушилках с кипящим слоем его скорость составляет 1…5 м/с. В результате картина течения воздуха через высушиваемый слой материала изменяется.

Терморадиационная сушка осуществляется нагревом продукта инфракрасными лучами и проходит в сушилках инфракрасного нагрева. Таким способом обычно сушат тонкие изделия (печенье, слои краски на поверхностях), в которые излучение проникает почти до середины их толщины, а в сушилках СВЧ нагрева – более «толстые» изделия, а также зерно. При таком нагревании процессы диффузии и термодиффузии влаги в процессе сушки материалов направлены в одну сторону, что ускоряет сушку в десятки раз.

Сушка с нагревом в поле токов высокой частоты осуществляется между двумя пластинами, к которым подводится ток высокой частоты. При этом молекулы высушиваемого материала колеблются, и материал нагревается по всей его толщине, но неравномерно, так как его температура уменьшается от центра к периферии. В результате складываются условия, когда градиенты температур и концентрации влаги в материале совпадают, что весьма существенно сокращает время сушки (например, для древесины – в 10 раз). Энергозатраты такой сушки велики: 2...5 кВтч на 1 кг испаряемой влаги, что в 3...4 раза выше энергозатрат конвективной сушки.

2.1.3.Виды сушилок, предлагаемых для расчета в курсовой работе

Для сушки пищевых материалов наиболее широко применяется конвективная сушка, в процессе которой происходит тепломассообмен между воздухом (сушильным агентом) и влажным материалом. Такой процесс сушки легче осуществить в туннельной сушилке.

| 5 |

| 4 |

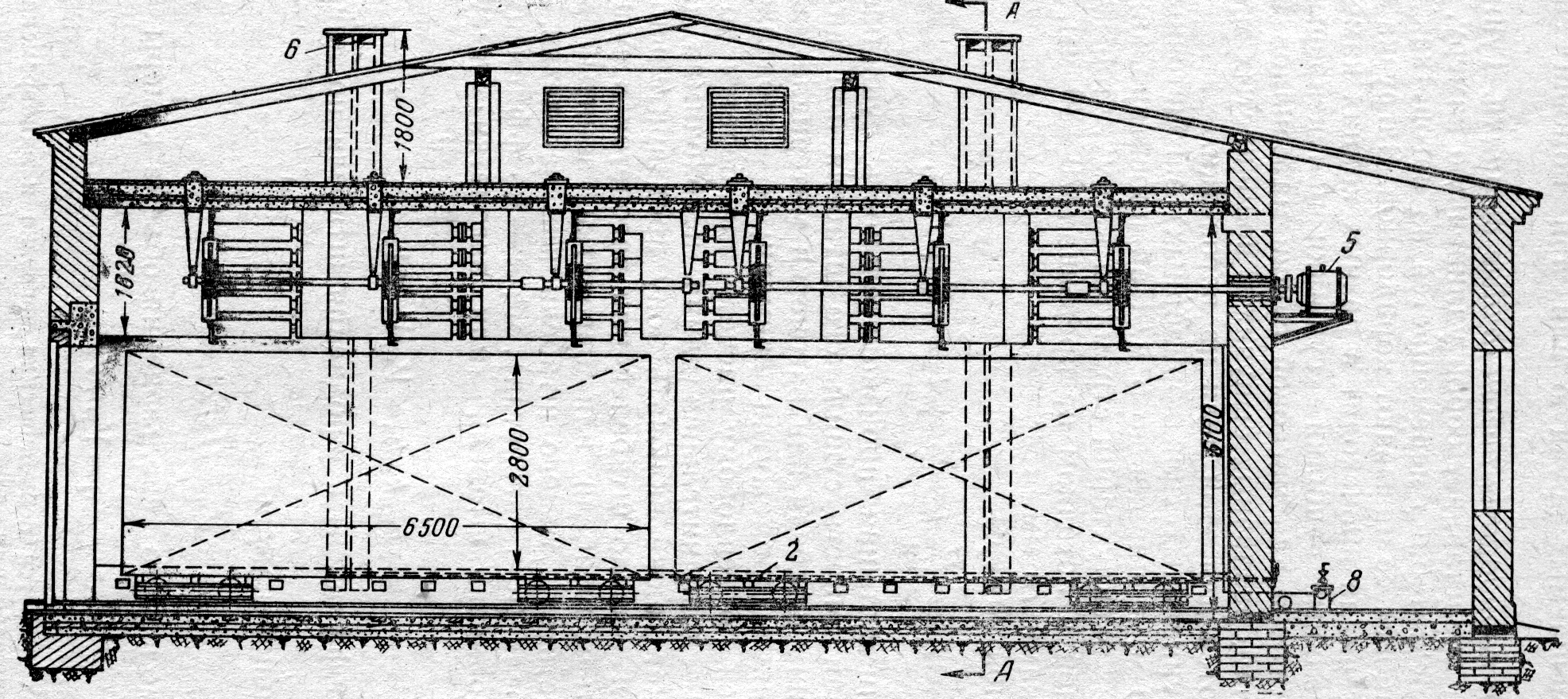

| Рис. 6. Конструктивное устройство туннельной сушилки 1 – высушиваемый материал; 2 – вагонетка; 3 – калориферы; 4 – двигатель привода перекрытия каналов подачи воздуха на сушку; 5 – приточно-вытяжной канал |

| 3 |

| 2 |

| 1 |

| 3 |

| 4 |

| 5 |

| 2 |

1

|

| 9 |

| 5 |

| 6 |

| 7 |

| 8 |

| 10 10 |

| 1 |

| 3 |

| 2 |

| 4 |

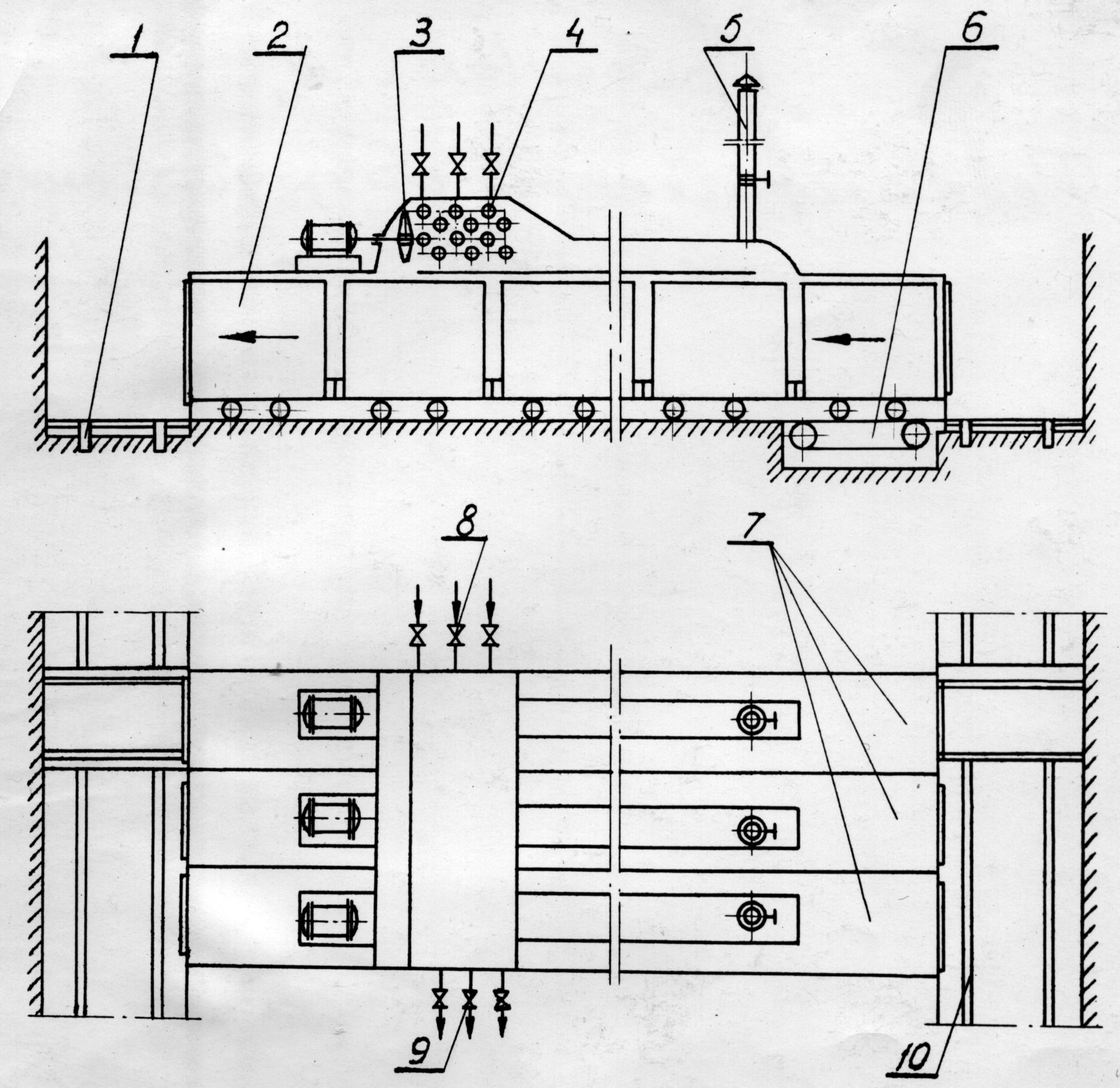

Рис. 7. Противоточная туннельная сушилка

1, 10 – лафетные дорожки; 2 – вагончики; 3 – вентилятор; 4 – калорифер; 5 – вытяжная труба; 6 – толкатель; 7 – камеры сушилки;

8 – вентили для подвода пара; 9 – вентили для отвода пара.

По торцам камер для подачи и удаления вагонеток проложены лафетные дорожки (1) и (10). Каждый туннель имеет цепной толкатель (6). При закатывании в сушилку очередной вагонетки с сырым продуктом вся цепь вагонеток передвигается на расстояние, равное ее длине, и одна вагонетка с высушенным продуктом выталкивается из сушилки.

Вентилятор отбирает воздух из сушилки у второй вагонетки, загруженной сырым продуктом, просасывает его через калорифер и возвращает нагретый воздух в сушилку в месте расположения предпоследней вагонетки. Таким образом, в сушилке достигается противоточное перемещение продукта и теплого воздуха.

При начальной влажности сырого продукта около 2 % и максимальной температуре воздуха 85 °С длительность сушки составляет 7…8 ч. Повышение температуры греющего воздуха выше 85 °С недопустимо по технологическим соображениям.

Применяются также туннельные сушилки с поперечной циркуляцией воздуха. Они совмещают сушильную и охладительную части установки. При сушке продукта с большой начальной влажностью нагревание при атмосферном давлении чередуется с испарением влаги в вакууме.

Подогреватели изготавливаются из кирпича, железобетона или шлакобетона и покрываются изоляцией. В вакуум-камерах, изготовленных из листовой стали, при помощи конденсатора создается разрежение порядка 71…72 мм рт. ст. Вмещают они такое же количество вагонеток, как и подогреватели.

Дата: 2018-12-28, просмотров: 562.