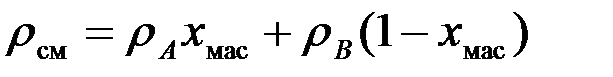

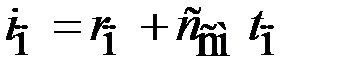

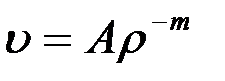

1. Плотность смеси (в кг/м3):

, (3.11)

, (3.11)

где  и

и  – плотность компонентов

– плотность компонентов  и

и  (кг/м3); определяется по табл. П.5.8. и П.5.9.

(кг/м3); определяется по табл. П.5.8. и П.5.9.

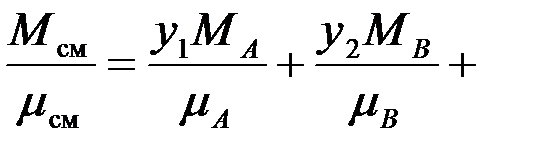

2 Динамический коэффициент вязкости газовых смесей (в Пa·c) :

…, (3.12)

…, (3.12)

где  ,

,  ,

,  – мольные массы смеси газов и отдельных компонентов, кг/кмоль;

– мольные массы смеси газов и отдельных компонентов, кг/кмоль;

,

,  ,

,  – соответствующие динамические коэффициенты вязкости, Пa·c;

– соответствующие динамические коэффициенты вязкости, Пa·c;

,

,  – объемные доли компонентов в смеси.

– объемные доли компонентов в смеси.

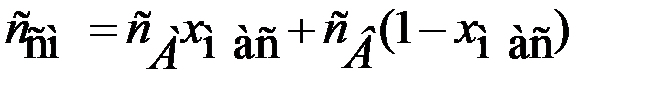

3. Удельная теплоемкость смеси:

, (3.13)

, (3.13)

где  и

и  – удельная теплоемкость жидких компонентов

– удельная теплоемкость жидких компонентов  и

и  , кДж/(кг·К); определяется в зависимости от температуры по табл. П. 5.20 и П. 5.26, приложения 5.

, кДж/(кг·К); определяется в зависимости от температуры по табл. П. 5.20 и П. 5.26, приложения 5.

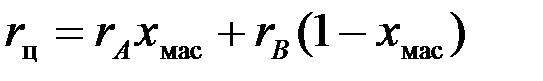

4. Удельная теплота парообразования смеси:

, (3.14)

, (3.14)

где  ,

,  – удельная теплота парообразования компонентов

– удельная теплота парообразования компонентов  и

и  , кДж/кг; определяется в зависимости от температуры по табл. П.5.15, приложения 5.

, кДж/кг; определяется в зависимости от температуры по табл. П.5.15, приложения 5.

5. Удельная энтальпия паров бинарной смеси:

, (3.15)

, (3.15)

где  – температура конденсации пара (кипения) смеси данного состава при данном давлении.

– температура конденсации пара (кипения) смеси данного состава при данном давлении.

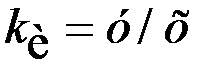

3.2.4.Определение коэффициента испарения

Коэффициент испарения определяется по формуле:

, (3.16)

, (3.16)

где  – содержание компонента в паре, % мол.;

– содержание компонента в паре, % мол.;

– содержание компонента в жидкости, % мол.

– содержание компонента в жидкости, % мол.

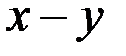

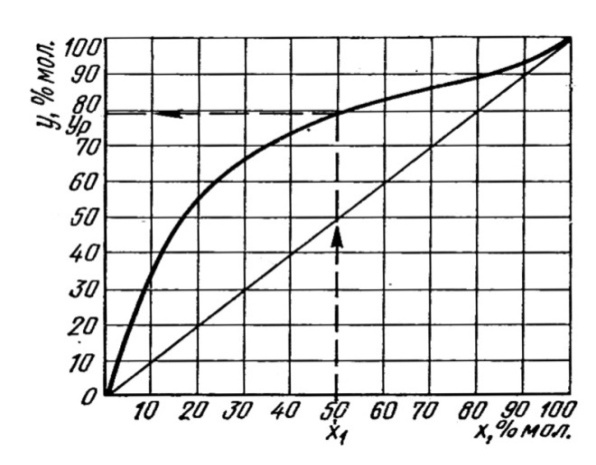

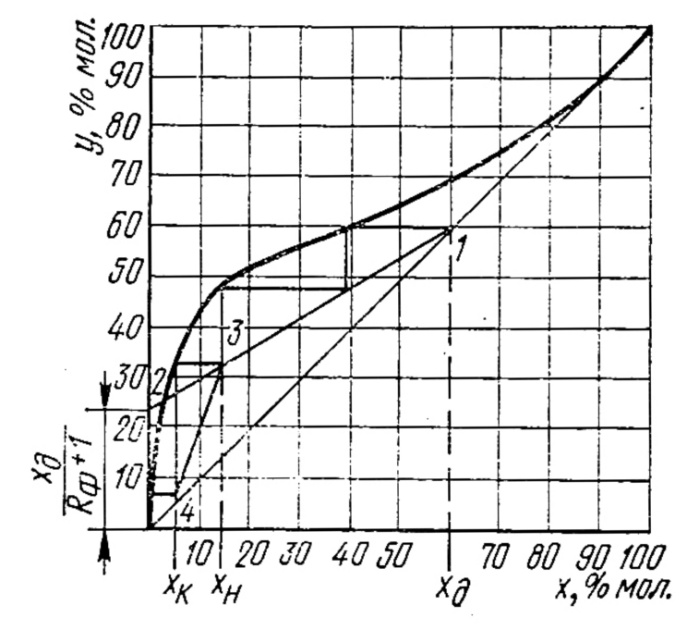

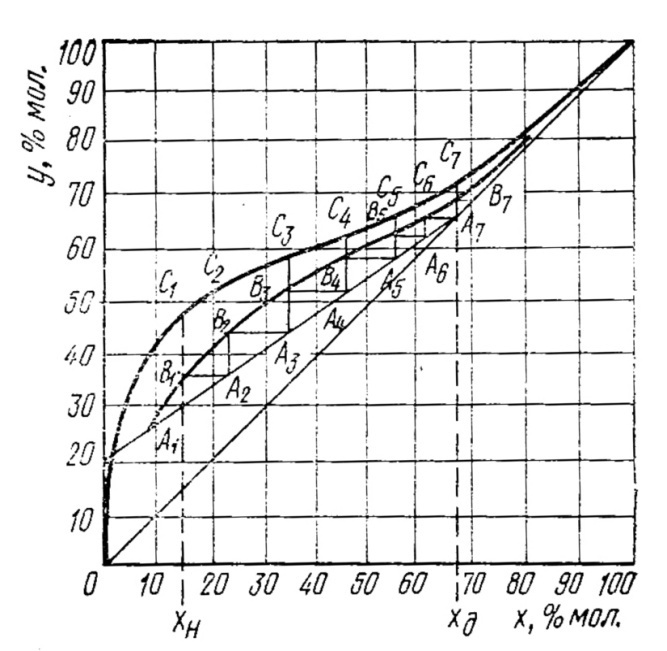

3.2.5.Равновесие между фазами

Сведения о равновесных составах жидкости и пара, определяемые обычно опытным путем, имеются в справочной литературе. Для некоторых бинарных смесей данные о равновесных составах пара и жидкости приведены в таблицах (см. табл. П.5.14, П.5.17, П.5.21, приложения 5). На основании этих данных строят кривую равновесия  (рис. 11). Определенному содержанию

(рис. 11). Определенному содержанию  легколетучего компонента в жидкости в условиях равновесия соответствует его содержание в паре

легколетучего компонента в жидкости в условиях равновесия соответствует его содержание в паре  .

.

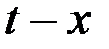

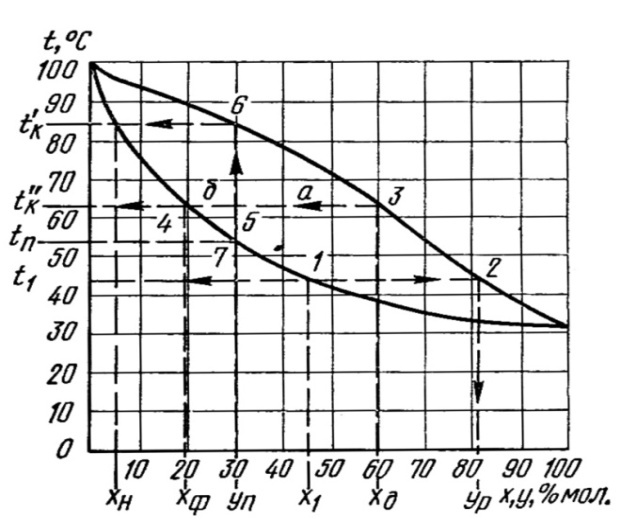

Данные о фазовом равновесии могут быть представлены также в диаграмме  ,

,  (рис. 12);

(рис. 12);

где  – температура кипения смеси.

– температура кипения смеси.

Рис. 11. Диаграмма равновесия

Рис. 11. Диаграмма равновесия  ,

,  бинарных систем.

бинарных систем.

Рис. 12. Диаграмма равновесия  ,

,  бинарных систем.

бинарных систем.

Нижняя кривая на диаграмме (рис. 12) является кривой температуры кипения смеси в зависимости от ее концентрации; верхняя кривая - кривой концентрации пара.

При известной концентрации смеси  , поднимаясь до кривой температуры кипения (точка 1) и переходя по горизонтали до оси ординат, определяют температуру кипения смеси

, поднимаясь до кривой температуры кипения (точка 1) и переходя по горизонтали до оси ординат, определяют температуру кипения смеси  . Для определения концентрации пара, равновесной смеси концентрации

. Для определения концентрации пара, равновесной смеси концентрации  , следует продолжить горизонталь от точки 1 до кривой концентрации пара (точка 2) и опуститься на ось абсцисс –

, следует продолжить горизонталь от точки 1 до кривой концентрации пара (точка 2) и опуститься на ось абсцисс –  .

.

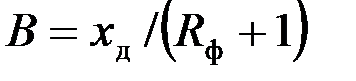

При перегонке с дефлегмацией по известной концентрации дистиллята  по диаграмме

по диаграмме  ,

,  определяют следующие величины:

определяют следующие величины:

концентрацию флегмы  ; для этого из точки на оси абсцисс, соответствующей значению

; для этого из точки на оси абсцисс, соответствующей значению  , проводят вертикаль до пересечения с кривой концентрации пара – точка 3. Затем из точки 3 проводят горизонталь до пересечения с кривой температуры кипения – точка 4, от нее – вертикаль на ось абсцисс, где определяют

, проводят вертикаль до пересечения с кривой концентрации пара – точка 3. Затем из точки 3 проводят горизонталь до пересечения с кривой температуры кипения – точка 4, от нее – вертикаль на ось абсцисс, где определяют  ;

;

флегмовое число  , которое делит отрезок 3 – 4 в отношении

, которое делит отрезок 3 – 4 в отношении  (точка 5).

(точка 5).

Далее по  ,

,  – диаграмме находят:

– диаграмме находят:

начальную температуру конденсирующегося в дефлегматоре пара; для этого от точки 5 проводят вертикаль до верхней ветви – точки 6 и по ней находят искомую температуру  ;

;

конечную температуру конденсации  (температуру флегмы) находят на оси ординат по горизонтали от точки 5 (или 4);

(температуру флегмы) находят на оси ординат по горизонтали от точки 5 (или 4);

температуру поступающего в холодильник пара  , из которого образуется дистиллят; для этого от точки 5 проводят вертикаль до нижней ветви – точки 7 и на оси ординат находят

, из которого образуется дистиллят; для этого от точки 5 проводят вертикаль до нижней ветви – точки 7 и на оси ординат находят  .

.

3.2.6.Материальный баланс процессов перегонки и ректификации.

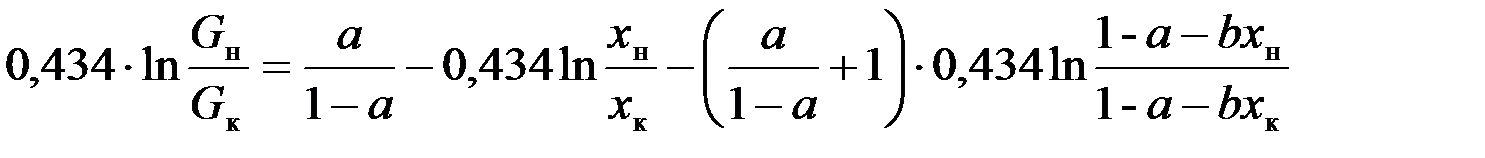

1. Уравнение простой перегонки:

, (3.17)

, (3.17)

где  – количество исходной (начальной) смеси, подлежащей разделению, кг;

– количество исходной (начальной) смеси, подлежащей разделению, кг;

– количество кубового остатка, кг;

– количество кубового остатка, кг;

– концентрация исходной смеси, % мас.;

– концентрация исходной смеси, % мас.;

– концентрация кубового остатка, % мас.;

– концентрация кубового остатка, % мас.;

и

и  – соответственно равновесные концентрации легколетучего компонента в паре и жидкости, % мас.

– соответственно равновесные концентрации легколетучего компонента в паре и жидкости, % мас.

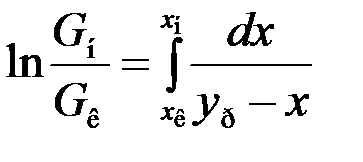

Это уравнение обычно решают графическим методом, определяют площадь, которая ограничена кривой, построенной в координатах  в пределах от

в пределах от  и

и  .

.

2. Уравнение простой перегонки. В коньячном производстве для спиртосодержащей жидкости уравнение простой перегонки имеет вид:

, (3.18)

, (3.18)

где  – показатель дефлегмации (

– показатель дефлегмации (  =0,067);

=0,067);

– постоянный коэффициент (

– постоянный коэффициент (  = 0,0104).

= 0,0104).

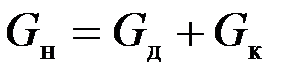

3. Материальный баланс по всем компонентам (продуктам) при обогреве закрытым паром определяют:

. (3.19)

. (3.19)

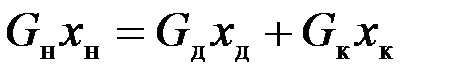

4. Материальный баланс по легколетучему компоненту рассчитывают:

. (3.20)

. (3.20)

В уравнениях (3.19), (3.20):  ,

,  и

и  – расход начальной смеси, дистиллята и кубового остатка;

– расход начальной смеси, дистиллята и кубового остатка;  ,

,  и

и  – концентрации начальной смеси, дистиллята и кубового остатка.

– концентрации начальной смеси, дистиллята и кубового остатка.

Расчеты производятся либо в массовых расходах (кг/с; кг/ч) и массовых концентрациях  (% мас.), либо в мольных количествах (кмоль/с, кмоль/ч) и мольных концентрациях

(% мас.), либо в мольных количествах (кмоль/с, кмоль/ч) и мольных концентрациях  (% мол.).

(% мол.).

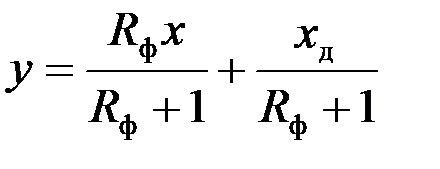

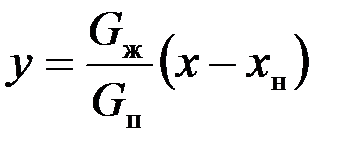

5. Уравнение рабочей линии верхней (укрепляющей) части ректификационной колонны непрерывного действия и колонны периодического действия:

, (3.21)

, (3.21)

где  и

и  – состав жидкости и пара по легколетучему компоненту в произвольном сечении колонны, % мол.

– состав жидкости и пара по легколетучему компоненту в произвольном сечении колонны, % мол.

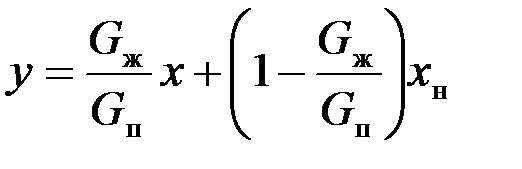

6. Уравнение рабочей линии нижней (исчерпывающей, отгонной) части ректификационной колонны непрерывного действия при обогреве паром через барботер:

, (3.22)

, (3.22)

где  и

и  – величины жидкостного и парового потоков в колонне, кмоль/ч.

– величины жидкостного и парового потоков в колонне, кмоль/ч.

7. Уравнение рабочей линии нижней части колонны при обогреве паром через поверхность теплопередачи:

. (3.23)

. (3.23)

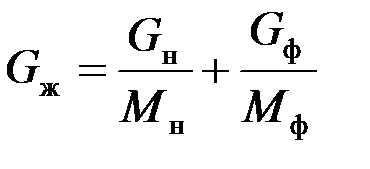

Величина жидкостного потока в колонне (в кмоль/ч):

. (3.24)

. (3.24)

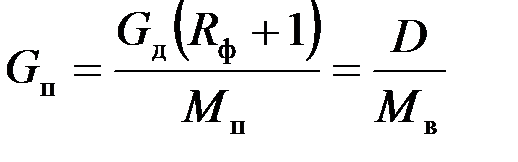

Величина парового потока (водно-спиртовых паров) в колонне (в кмоль/ч):

. (3.25)

. (3.25)

В формулах (3.24) и (3.25):  ,

,  ,

,  , и

, и  – мольная масса начальной смеси, флегмы, пара и воды, кг/кмоль.

– мольная масса начальной смеси, флегмы, пара и воды, кг/кмоль.

В инженерных расчетах можно принять для верхней части ректификационных колонн  ≈

≈  .

.

3.2.7.Минимальное и оптимальное флегмовые числа

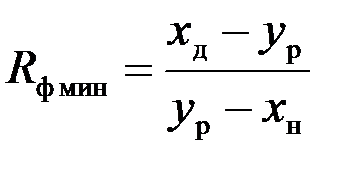

1. Минимальное флегмовое число в ректификационной колонне непрерывного действия:

. (3.26)

. (3.26)

В случае седлообразной кривой равновесия (например, для системы «вода-этиловый спирт») это уравнение неприменимо, так как рабочая линия может пересечь кривую равновесия в двух точках.

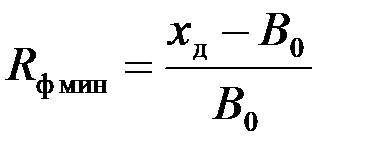

Минимальное флегмовое число можно также рассчитать по формуле:

, (3.27)

, (3.27)

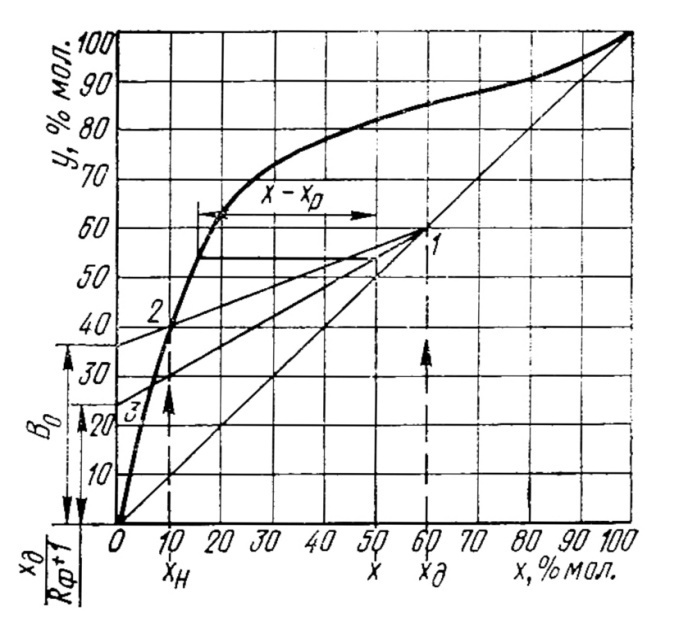

где  – значение, определяемое отрезком на оси ординат кривой равновесия, % мол. (рис. 13).

– значение, определяемое отрезком на оси ординат кривой равновесия, % мол. (рис. 13).

Рис. 13. Диаграмма  к определению минимального и оптимального флегмового числа.

к определению минимального и оптимального флегмового числа.

Для определения  строят кривую равновесия по данным табл. П.5.14., П.5.17, П.5.21, П.5.22, приложения 5. На кривой равновесия проводят вертикали: из точки на оси абсцисс, соответствующей значению

строят кривую равновесия по данным табл. П.5.14., П.5.17, П.5.21, П.5.22, приложения 5. На кривой равновесия проводят вертикали: из точки на оси абсцисс, соответствующей значению  , до пересечения с диагональю диаграммы (например, при

, до пересечения с диагональю диаграммы (например, при  = 60 % мол. – точку 1);

= 60 % мол. – точку 1);

из точки на оси абсцисс, соответствующей значению хн, до пересечения с кривой равновесия (например, при  =10 % мол. – точку 2).

=10 % мол. – точку 2).

Соединяют точки 1 и 2 и продолжают линию 1 – 2 до оси ординат, где определяют величину  .

.

Следует отметить, что минимальному флегмовому числу соответствует бесконечное число тарелок в ректификационной колонне.

2. Рабочее флегмовое числоопредиляется:

, (3.28)

, (3.28)

где  - коэффициент избытка флегмы;

- коэффициент избытка флегмы;  =1,2 – 5,0.

=1,2 – 5,0.

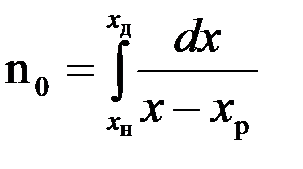

3. Метод расчета определения оптимальной величины флегмового числа. Находят число единиц переноса n0:

. (3.29)

. (3.29)

Определение  ведут в такой последовательности:

ведут в такой последовательности:

– строят кривую равновесия по данным табл. П.5.14., П.5.17, П.5.21, П.5.22, приложения 5;

– находят значение  по формуле (3.27);

по формуле (3.27);

– принимают произвольно ряд значений флегмовых чисел, больших  (

(  ,

,  и т. д.), и рассчитывают величины

и т. д.), и рассчитывают величины  /(

/(  +1), которые откладывают на оси ординат (точка 3);

+1), которые откладывают на оси ординат (точка 3);

– соединяют точки 1 и 3;

– при каждом значении принятых  для нескольких значений концентраций от

для нескольких значений концентраций от  до

до  (например,

(например,  = 20, 30, 40, 50 % мол.) находят движущие силы процесса, как отрезки

= 20, 30, 40, 50 % мол.) находят движущие силы процесса, как отрезки  -

-  , равные расстояниям между точкой пересечения вертикали из точки, которая соответствует значению концентрации

, равные расстояниям между точкой пересечения вертикали из точки, которая соответствует значению концентрации  , и линией 3 - 1 (например, для

, и линией 3 - 1 (например, для  = 50 % мол. - точка 4) и кривой равновесия;

= 50 % мол. - точка 4) и кривой равновесия;

– вычисляют величины 1/(  -

-  ) для каждого значения х;

) для каждого значения х;

– графическим методом определяют значения n0 в соответствии с формулой (3.29).

Строят график зависимости значений  (

(  +1) от

+1) от  . Оптимальное флегмовое число находится в точке перегиба кривой.

. Оптимальное флегмовое число находится в точке перегиба кривой.

3.2.8.Тепловой баланс процесса перегонки и ректификации.

1. Тепловой баланс простой перегонки рассчитывается:

. (3.30)

. (3.30)

Расход греющего пара на простую перегонку  находят из уравнения (3.30), причем потери тепла в окружающую среду

находят из уравнения (3.30), причем потери тепла в окружающую среду  можно принять равными 5 ÷ 8 % от полезно затраченного тепла. В связи с этим полученное значение

можно принять равными 5 ÷ 8 % от полезно затраченного тепла. В связи с этим полученное значение  следует умножить на коэффициент, учитывающий потери тепла, равный 1,05 - 1,08:

следует умножить на коэффициент, учитывающий потери тепла, равный 1,05 - 1,08:

, (3.31)

, (3.31)

где  – коэффициент, учитывающий степень сухости насыщенного пара (

– коэффициент, учитывающий степень сухости насыщенного пара (  = 0,9+1,0).

= 0,9+1,0).

2. Тепловой баланс ректификационной колонны можно представить в таком виде.

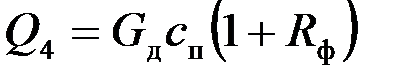

Приход теплоты, кДж/ч

С исходной смесью:

.

.

С флегмой:

.

.

С греющим паром:

.

.

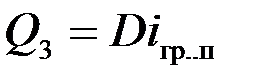

Расход теплоты, кДж/ч

С паром, образующим флегму и дистиллят:

.

.

С кубовым остатком:

.

.

С конденсатом греющего пара:

.

.

Потери теплоты в окружающую среду учитываются коэффициентом 1,05 - 1,08 в расчете  .

.

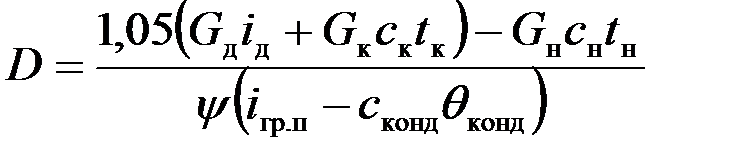

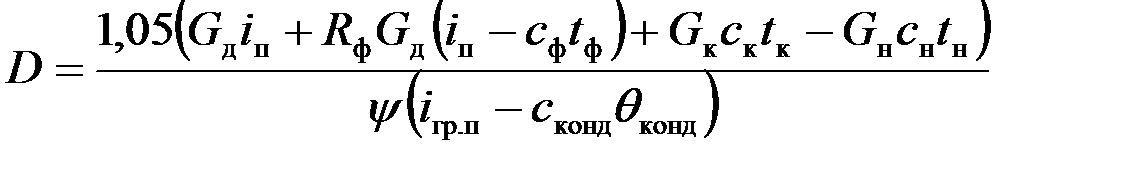

Расход греющего пара (в кг/ч) в ректификационной колонне, с учетом коэффициента потерь теплоты 1,05 и степени сухости пара  , а также при замене

, а также при замене  определяется из теплового баланса:

определяется из теплового баланса:

. (3.32)

. (3.32)

В уравнениях (3.30), (3.32) приняты следующие обозначения:

– расход греющего пара, кг/ч;

– расход греющего пара, кг/ч;

,

,  и

и  – соответственно количество (расход) начальной смеси, дистиллята и кубового остатка, кг или кг/ч. При использовании в материальном балансе этих величин, выраженных в мольных единицах, в тепловом балансе необходимо учитывать их мольные массы;

– соответственно количество (расход) начальной смеси, дистиллята и кубового остатка, кг или кг/ч. При использовании в материальном балансе этих величин, выраженных в мольных единицах, в тепловом балансе необходимо учитывать их мольные массы;

,

,  ,

,  – энтальпия греющего пара, дистиллята и пара, уходящего из колонны, кДж/кг;

– энтальпия греющего пара, дистиллята и пара, уходящего из колонны, кДж/кг;

,

,  ,

,  ,

,  – удельная теплоемкость начальной смеси, конденсата греющего пара, флегмы и кубового остатка, кДж/(кг·К);

– удельная теплоемкость начальной смеси, конденсата греющего пара, флегмы и кубового остатка, кДж/(кг·К);

,

,  ,

,  ,

,  – температура начальной смеси, кубового остатка, конденсата греющего пара и флегмы, °С.

– температура начальной смеси, кубового остатка, конденсата греющего пара и флегмы, °С.

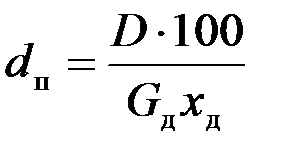

3. Удельный расход греющего пара, кг/дал, кг/кг определяется:

, (3.33)

, (3.33)

где  – концентрация дистиллята, % об. (% мас.).

– концентрация дистиллята, % об. (% мас.).

4. Определение расхода пара на перегонку. Принимая во внимание, что мольные теплоты испарения различных жидкостей одинаковы, расход водяного пара на перегонку можно приближенно определить по уравнению (3.25), если учесть коэффициент потерь, равный 1,1÷1,25 (т. е. полученное значение  следует увеличить на величину этого коэффициента).

следует увеличить на величину этого коэффициента).

3.2.9.Определение основных размеров ректификационной колонны

Основными размерами ректификационной колонны являются ее высота и диаметр.

1. Определяем число тарелок. При расчете высоты тарельчатой колонны необходимо знать число контактных устройств, обеспечивающих требуемую степень разделения высококипящего и нижекипящего компонентов жидкой смеси. Эффективность разделения оценивается теоретическим числом тарелок (ЧТТ). ЧТТ всегда меньше реального количества тарелок колонны.

а) Метод, основанный на определении ЧТТ, для которых известно КПД.

ЧТТ можно определить графически с помощью кривой равновесия и рабочей линии колонны.

Для колонны непрерывного действия находят число тарелок верхней и нижней частей  и

и  .

.

Для определения числа тарелок в верхней части колонны на графике (рис. 14), где изображена кривая равновесия, строят рабочую линию по уравнению (3.21). Для этого находят величину отрезка  (% моль.) и откладывают его по оси ординат – точка 2. Проводят вертикаль из точки на оси абсцисс, соответствующей значению

(% моль.) и откладывают его по оси ординат – точка 2. Проводят вертикаль из точки на оси абсцисс, соответствующей значению  , до пересечения с диагональю диаграммы – точка 1. Соединяют точки 1 и 2, проводят вертикаль из точки на оси абсцисс, соответствующей значению

, до пересечения с диагональю диаграммы – точка 1. Соединяют точки 1 и 2, проводят вертикаль из точки на оси абсцисс, соответствующей значению  , до пересечения с линией 1 – 2 – точки 3. Линия 1 – 3 является рабочей линией верхней части колонны.

, до пересечения с линией 1 – 2 – точки 3. Линия 1 – 3 является рабочей линией верхней части колонны.

Проводят горизонтальные и вертикальные линии от точки 1 между рабочей линией и кривой равновесия в пределах от  до

до  .

.

Теоретическое число тарелок  соответствует числу ступеней.

соответствует числу ступеней.

Для определения числа тарелок в нижней части колонны на кривой равновесия (желательно в большом масштабе) строят рабочую линию нижней части колонны по уравнению (3.22) или (3.23).

Упрощенно, при условии, что кубовый остаток содержит один высококипящий компонент и состав (концентрация) пара над ним будет  , рабочую линию нижней части колонны можно построить следующим образом (см. рис. 14):

, рабочую линию нижней части колонны можно построить следующим образом (см. рис. 14):

начало рабочей линии нижней части колонны соответствует концу рабочей линии верхней части колонны (точка 3);

из точки, соответствующей значению  , проводят вертикаль до пересечения с диагональю диаграммы, так как

, проводят вертикаль до пересечения с диагональю диаграммы, так как  (точка 4);

(точка 4);

соединяют точки 3 и 4. Линия 3 – 4 является рабочей линией нижней части колонны.

Рис. 14. Диаграмма  для определения числа

для определения числа

теоретических тарелок.

Теоретическое число тарелок  определяется количеством ступенек между кривой равновесия и рабочей линией 3 - 4 в пределах от

определяется количеством ступенек между кривой равновесия и рабочей линией 3 - 4 в пределах от  до

до  = 0,2 % мол.

= 0,2 % мол.

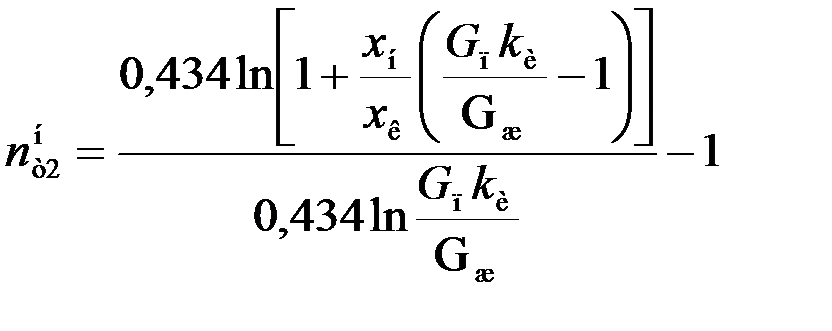

Число тарелок  , необходимых для истощения смеси от

, необходимых для истощения смеси от  = 0,2 % мол, до

= 0,2 % мол, до  = 0,004 % мол., определяют аналитически, применяя формулу Сореля – Харина:

= 0,004 % мол., определяют аналитически, применяя формулу Сореля – Харина:

, (3.34)

, (3.34)

где  – коэффициент испарения легколетучего компонента на участке изменения концентрации от 0,2 до 0,004 % мол. (для спирта

– коэффициент испарения легколетучего компонента на участке изменения концентрации от 0,2 до 0,004 % мол. (для спирта  = 13);

= 13);

и

и  – величины жидкостного и парового потоков в колонне, кмоль/ч; определяются по уравнениям (3.24) и (3.25).

– величины жидкостного и парового потоков в колонне, кмоль/ч; определяются по уравнениям (3.24) и (3.25).

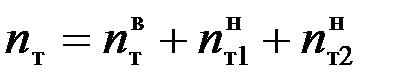

Общее теоретическое количество тарелок:

. (3.35)

. (3.35)

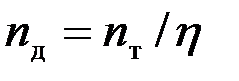

Действительное число тарелок:

, (3-36)

, (3-36)

где  – КПД тарелок; зависит от конструкции тарелок, расстояния между ними, высоты слоя жидкости на них и других факторов; определяется по табл. П.5.24, приложение 5.

– КПД тарелок; зависит от конструкции тарелок, расстояния между ними, высоты слоя жидкости на них и других факторов; определяется по табл. П.5.24, приложение 5.

При расчете аппаратуры по теоретическому числу тарелок не учитывают изменение КПД тарелок по высоте колонны, что является недостатком этого метода. Его применение целесообразно в том случае, если отсутствуют данные о коэффициентах массопередачи, т.е. данные о кинетике массопередачи в аппарате данной конструкции или имеются проверенные эксплуатацией сведения о КПД тарелок;

б) второй метод расчета основан на определении действительного числа тарелок с помощью кинетической кривой.

По уравнениям, полученным с учетом подобия массообменных процессов, рассчитывают коэффициенты массоотдачи в паровой фазе  и жидкой фазе

и жидкой фазе  .

.

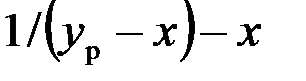

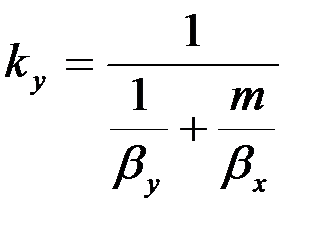

Рассчитывают коэффициент массопередачи (например, в концентрациях фазы у):

, (3.37)

, (3.37)

где  – тангенс угла наклона линии равновесия на различных ее участках.

– тангенс угла наклона линии равновесия на различных ее участках.

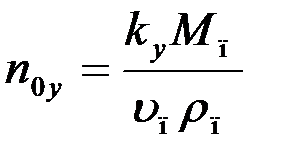

Рассчитывают число единиц переноса (по фазе  ) для соответствующих участков по формуле:

) для соответствующих участков по формуле:

, (3.38)

, (3.38)

где  – мольная масса пара, кг/кмоль;

– мольная масса пара, кг/кмоль;

– средняя скорость пара в рабочем сечении колонны, м/с;

– средняя скорость пара в рабочем сечении колонны, м/с;

– плотность пара, кг/м3.

– плотность пара, кг/м3.

Определяют положение кинетической кривой (рис.15):

строят линию равновесия (см. п. 3.2.5);

строят рабочую линию колонны (см. п. 3.2.6.);

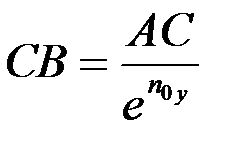

рассчитывают величины отрезков  (в мм) для соответствующих участков:

(в мм) для соответствующих участков:

, (3.39)

, (3.39)

где  – величина отрезков между рабочей и равновесной линиями, мм; соединяют плавной линией полученное семейство точек

– величина отрезков между рабочей и равновесной линиями, мм; соединяют плавной линией полученное семейство точек  .

.

Рис. 15. Диаграмма  для определения числа

для определения числа

действительных тарелок с помощью кинетической кривой

Находят число «ступенек» (от  до

до  для верхней части колонны и от

для верхней части колонны и от  до

до  - для нижней части) между рабочей линией и кинетической кривой.

- для нижней части) между рабочей линией и кинетической кривой.

Число таких ступенек определяет число действительных ступеней или число тарелок массообменного аппарата со ступенчатым контактом  .

.

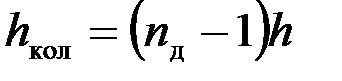

Высота массообменной части тарельчатой колонны:

,

,

где  – расстояние между ступенями (тарелками), которое принимают, исходя из опытных данных или определяют расчетом, м.

– расстояние между ступенями (тарелками), которое принимают, исходя из опытных данных или определяют расчетом, м.

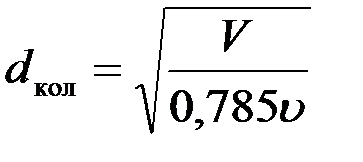

2. Диаметр колонны определяем по формуле:

, (3.40)

, (3.40)

где  – объем паров, поднимающихся в колонне, м3/с;

– объем паров, поднимающихся в колонне, м3/с;

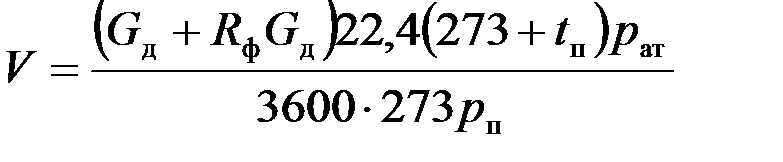

в верхней (укрепляющей) части колонны

; (3.41)

; (3.41)

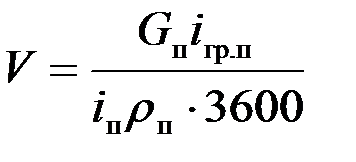

в нижней части колонны

. (3.42)

. (3.42)

где  – расход дистиллята, кмоль/ч;

– расход дистиллята, кмоль/ч;

22,4 – объем 1 моля при 0°С и давлении 0,1 МПа;

– температура пара, °С;

– температура пара, °С;

– атмосферное давление, МПа;

– атмосферное давление, МПа;

– давление паров легколетучего компонента в рассматриваемом сечении колонны, Па; может быть принято в пределах 0,115 ÷ 0,13 МПа;

– давление паров легколетучего компонента в рассматриваемом сечении колонны, Па; может быть принято в пределах 0,115 ÷ 0,13 МПа;

– величина парового потока в колонне, кг/ч;

– величина парового потока в колонне, кг/ч;

– удельная энтальпия греющего пара, кДж/кг;

– удельная энтальпия греющего пара, кДж/кг;

– плотность водяного пара, кг/м3; определяется в зависимости от давления по табл. П.5.16, приложение 5;

– плотность водяного пара, кг/м3; определяется в зависимости от давления по табл. П.5.16, приложение 5;

– удельная энтальпия паров в колонне, кДж/кг; рассчитывают по формуле (3.15), или берут в табл. П.5.25, приложение 5,

– удельная энтальпия паров в колонне, кДж/кг; рассчитывают по формуле (3.15), или берут в табл. П.5.25, приложение 5,

– скорость пара в свободном сечении колонны (межтарелочном сечении), м/с.

– скорость пара в свободном сечении колонны (межтарелочном сечении), м/с.

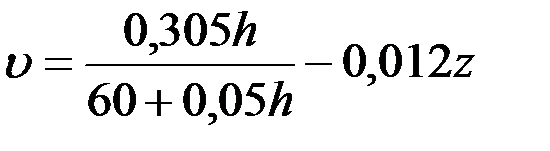

Скорость пара в свободном сечении колонны может быть рассчитана по уравнению Киршбаума:

, (3.43)

, (3.43)

где  и

и  – коэффициенты, определяемые расстоянием

– коэффициенты, определяемые расстоянием  между тарелками;

между тарелками;

= 0,49, если

= 0,49, если  = 300 мм,

= 300 мм,  = 1,02;

= 1,02;

= 0,545, если

= 0,545, если  = 200 мм,

= 200 мм,  = 0,82;

= 0,82;

= 0,490, если

= 0,490, если  = 150 мм,

= 150 мм,  = 0,62.

= 0,62.

Рекомендуемое расстояние между тарелками для бражных колонн 250 ÷ 280 мм, для ректификационных – 170 мм.

Уравнение Киршбаума не учитывает величины уровня жидкости на тарелках (глубины барботажа) и изменения концентрации спирта на них.

При расчете брагоперегонных колонн с колпачковыми тарелками скорость пара может быть определена по формуле В. Н. Стабникова:

, (3.44)

, (3.44)

где  – уровень жидкости на тарелках, мм; может быть принят для бражных колонн 50 ÷ 60 мм, для ректификационных – 37,5 мм.

– уровень жидкости на тарелках, мм; может быть принят для бражных колонн 50 ÷ 60 мм, для ректификационных – 37,5 мм.

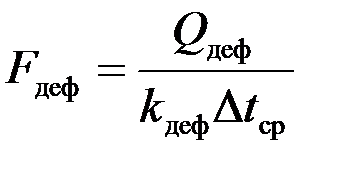

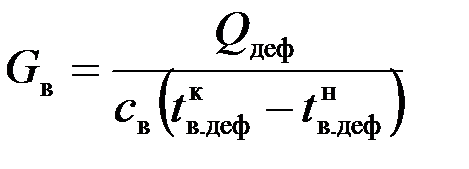

3.2.10.Расчет дефлегматора.

1. Определяем поверхности нагрева дефлегматора.

Поверхность нагрева дефлегматора определяется из

основного уравнения теплопередачи:

, (3.45)

, (3.45)

где  – тепловая нагрузка дефлегматора, Вт;

– тепловая нагрузка дефлегматора, Вт;

– коэффициент теплопередачи дефлегматора, Вт/(м2· К);

– коэффициент теплопередачи дефлегматора, Вт/(м2· К);

– средний температурный напор в дефлегматоре.

– средний температурный напор в дефлегматоре.

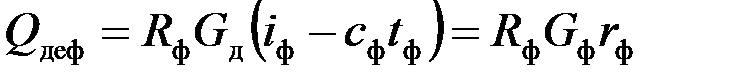

2. Тепловая нагрузка дефлегматора:

, (3.46)

, (3.46)

где  – удельная энтальпия пара, образующего флегму, кДж/кг определяют по табл. П.5.24, приложения 5, по содержанию спирта в этом паре; для пара других смесей рассчитывают по формуле (3.15);

– удельная энтальпия пара, образующего флегму, кДж/кг определяют по табл. П.5.24, приложения 5, по содержанию спирта в этом паре; для пара других смесей рассчитывают по формуле (3.15);

– температура флегмы; находят по табл. П.5.13-П.3.15 приложения 5, в зависимости от концентрации флегмы

– температура флегмы; находят по табл. П.5.13-П.3.15 приложения 5, в зависимости от концентрации флегмы  ;

;

– удельная теплоемкость флегмы, кДж/(кг·К); определяют по содержанию ЛЛК в флегме

– удельная теплоемкость флегмы, кДж/(кг·К); определяют по содержанию ЛЛК в флегме  и температуре флегмы

и температуре флегмы  по табл. П.5.20., П.5.26 приложения 5, или рассчитывают по формуле (3.13);

по табл. П.5.20., П.5.26 приложения 5, или рассчитывают по формуле (3.13);

– удельная теплота парообразования флегмы, кДж/кг; рассчитывается по формуле (3.14).

– удельная теплота парообразования флегмы, кДж/кг; рассчитывается по формуле (3.14).

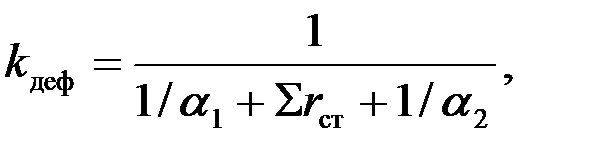

3. Коэффициент теплопередачи  определяют по формуле:

определяют по формуле:

.

.

где  – удельная теплота парообразования, Дж/кг (находится по таблице П.5.16. приложение 5, П.9.1.. приложение 9).

– удельная теплота парообразования, Дж/кг (находится по таблице П.5.16. приложение 5, П.9.1.. приложение 9).

При скорости охлаждающей воды в трубах, равной 0,2 ÷ 0,3 м/с,  колеблется в пределах 350 ÷ 440 Вт/(м2·К).

колеблется в пределах 350 ÷ 440 Вт/(м2·К).

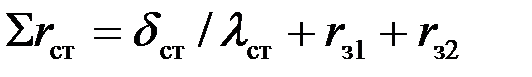

4. Средний температурный напор определяют по формуле:

. (3.47)

. (3.47)

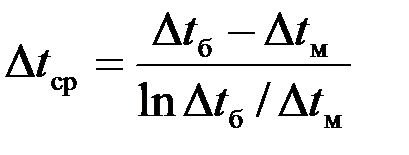

На рис. 16 приведен график изменения температур теплоносителей в дефлегматоре и конденсаторе-холодильнике.

Рис. 16. График изменение температур теплоносителей в

дефлегматоре и конденсаторе-холодильнике.

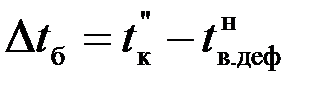

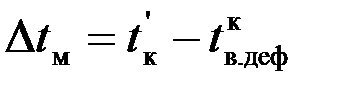

Разность температур на концах теплообменной поверхности дефлегматора:

большая  ;

;

меньшая  ,

,

где  и

и  – начальная и конечная температуры конденсирующего в дефлегматоре пара, °С; определяются по

– начальная и конечная температуры конденсирующего в дефлегматоре пара, °С; определяются по  ,

,  - диаграмме (см. п. 3.2.5), построенной по данным табл. П.5.14., П.5.17, П.5.21, П.5.23. приложение 5 (см. также расчет 3.2.4);

- диаграмме (см. п. 3.2.5), построенной по данным табл. П.5.14., П.5.17, П.5.21, П.5.23. приложение 5 (см. также расчет 3.2.4);

– начальная температура охлаждающей воды, °С; принимают равной 15 ÷ 10°С или рассчитывают, если вода последовательно проходит конденсатор-холодильник и дефлегматор;

– начальная температура охлаждающей воды, °С; принимают равной 15 ÷ 10°С или рассчитывают, если вода последовательно проходит конденсатор-холодильник и дефлегматор;

– конечная температура охлаждающей воды, °С, принимают на 3 ÷ 10°С ниже конечной температуры конденсации пара в дефлегматоре.

– конечная температура охлаждающей воды, °С, принимают на 3 ÷ 10°С ниже конечной температуры конденсации пара в дефлегматоре.

5. Расход воды (в кг/с):

. (3.48)

. (3.48)

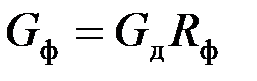

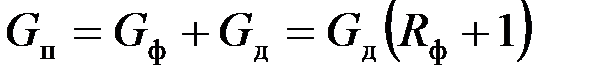

6. Материальный баланс дефлегматора:

, (3.49)

, (3.49)

где  – количество пара, поступающего в дефлегматор, кг/ч, кмоль/ч.

– количество пара, поступающего в дефлегматор, кг/ч, кмоль/ч.

Дата: 2018-12-28, просмотров: 604.