В камере находятся сигнальные датчики 4, 5, 9, 10, имеющие вторичные магниты, контакты и переключатели. Последние срабатывают в тот момент, когда первичный магнит, перемещаясь при изменении уровня, создает около них магнитное поле. Датчик 4 устанавливают таким образом, чтобы его контакты срабатывали, когда уровень воды понизится до нижней красной маркировки по водомерному стеклу (25 мм ниже отметки «Низший уровень»). Датчик 5 соответствует низшему уровню, а датчики 9 и 10 выполняют те же действия по высшему уровню. Датчики 5 и 10 включают и выключают средства питания котла, а датчики 4 и 9 осуществляют аварийную сигнализацию и автоматическую защиту котла. Принципиально аналогичное устройство имеют позиционные поплавковые регуляторы уровня типа «Игема».

Термогидравлические регуляторы уровня являются более совершенными (по сравнению с механическими). Они сочетают простоту конструкции с высокой эксплуатационной надежностью и достаточной точностью регулирования.

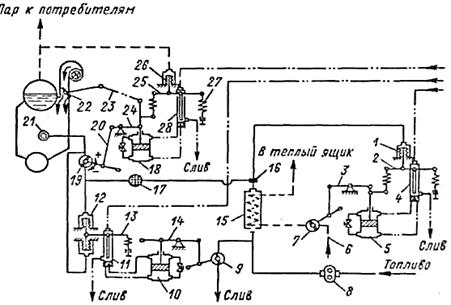

Рассмотрим принципиальную схему автоматического питания вспомогательного котла, оборудованного одноимпульсным терморегулятором Принцип действия термогидравлического элемента. С понижением уровня воды в котле повышается давление конденсата в термогидравлическом элементе 2, которое передается на сильфон измерительного органа 4, вследствие чего регулирующий клапан 5 прикрывается. Прикрытие (или полное закрытие) клапана вызовет уменьшение (или полное прекращение) перепуска питательной воды в теплый ящик 3 и соответствующее увеличение подачи воды в котел насосом. Для предохранения регулирующего клапана от засорения механическими примесями в магистраль включен фильтр 6.

Защита котла от падения уровня воды может осуществляться поплавковыми или мембранными устройствами, оборудованными микровыключателями. Защитным устройством от повышения давления пара обычно служит реле максимального давления типа РДК.

Тема 3.2. Автоматическое регулирование процесса горения топлива

На рисунке 6. представлена схема гидравлической системы автоматического регулирования процесса горения. Система широко применяется во вспомогательных водотрубных котлах отечественной постройки. Аппаратура системы имеет малые габариты. В качестве рабочей среды используется вода, отбираемая из напорной магистрали питательного насоса, давлением не менее 0,5 МПа и температурой не более 100 ° С. Расход рабочей воды на систему регулирования составляет около 850 кг/ч.

Регулируемой величиной является давление пара на выходе из котла. Система автоматически обеспечивает поддержание заданного давления пара во всем диапазоне нагрузок по его расходу путем плавного изменения подачи топлива и воздуха в топку котла, а также регулирует температуру подогрева топлива^ Жидкое топливо из расходной цистерны подается насосом 8 к подогревателю 15, после чего, пройдя фильтр 17, через регулирующий золотник 19 поступает к котельной форсунке 21.

Регулирование количества подаваемого топлива происходит следующим образом. Предположим, что давление пара в котле начинает снижаться. В этом случае вступает в действие регулятор давления пара, который с-помощью сильфонного измерительного устройства 26 поворачивает по часовой стрелке двуплечий рычаг 25. Поскольку оси вращения рычага и струйной трубки 28 совпадают, трубка повернется влево, и рабочая вода начнет поступать в надпоршневую полость сервомотора 18. Перемещение поршня вниз заставляет повернуться рычаг 24, который через тягу 20 воздействует на рукоятку регулирующего золотника. Последний поворачивается против часовой стрелки и увеличивает подачу топлива. Одновременно с помощью кинематической связи 23, представляющей собой сочетание ролика и профилированного кулачка, оказывается соответствующее воздействие на регулирующую воздушную заслонку 22, что обеспечивает поддержание оптимального соотношения топлива и воздуха.

Рис. 6. Схема автоматического регулирования процесса горения РГЗ 1,5/5.

Для обеспечения бездымной работы котла в кулачке предусмотрено специальное устройство, позволяющее изменить профиль его рабочей поверхности. В регуляторе имеется задающая пружина 27, степень затяжки которой можно изменять с помощью регулировочного устройства.

В топливную магистраль включен дифференциальный регулятор давления топлива 12, поддерживающий постоянную разность давлений на регулирующем топливном золотнике, которая составляет около 0,3 МПа (3 кгс/см2). Измерительное устройство регулятора состоит из двух сильфонов с разными эффективными площадями.

Верхний сильфон включен в топливную магистраль до золотника 19, нижний сильфон — после него. Таким образом, при любых отклонениях рычага 13, который является элементом сравнения, от заданной разности давлений с помощью трубки и сервомотора 10 рычаг 14 окажет соответствующее воздействие на золотник 9, регулирующий слив топлива из топливоподающей магистрали.

Автоматическое регулирование температуры подогрева топлива осуществляется регулятором. Он управляет поступлением пара из магистрали 6 в подогреватель. Температура топлива контролируется на выходе из подогревателя с помощью термобаллона 16, выходной сигнал которого передается на сильфонный измеритель. Через рычаг 2 усилие передается струйной трубке 4. Последняя задает необходимое перемещение поршню сервомотора 5 и рычагу 3, который связан с рукояткой регулирующего золотника 7.

Рассмотренная система автоматического регулирования обеспечивает устойчивое поддержание регулируемых величин со следующими максимальными отклонениями от заданных значений: для давления пара в котле ±0,03 МПа (0,3 кгс/см2); для разности давлений топлива ±0,03 МПа и для температуры топлива ±3 ° С.

В системе предусмотрено ручное управление. Для этой цели на цилиндрах всех трех сервомоторов установлены обводные краны. При их открытии рабочая вода, перетекая из одной полости сервомотора в другую, не препятствует принудительному перемещению регулирующего органа от ручного привода. Наличие обводных кранов позволяет изменять время сервомотора и таким образом влиять на характер протекания переходного процесса.

Автоматическая система РГЗ 1,5/5 кроме регулирования процесса горения осуществляет также защиту котла и его автоматический контроль по горению, уровню воды и давлению пара.

В датчике горения (крепится на фронте котла) имеются два фотоэлемента, которые с уменьшением освещенности увеличивают свое сопротивление. Последовательно с фотоэлементами включено реле, которое питается током от судовой сети. Когда гаснет факел, электрическое сопротивление фотоэлементов увеличивается, ток, идущий через обмотку реле, уменьшается, и реле отпускает контакты микровыключателя. При этом срабатывает электромагнитный топливный клапан. обесточиваются электродвигатели топливного насоса и вентилятора, включается звуковой сигнал, а на щитке аварийно-предупредительной сигнализации загораются лампы «Нет факела» и «Закрыт топливный клапан». При достижении уровня воды нижнего предела видимой части водоуказательной колонки микровыключатель ДУУМ . замыкает цепь питания реле, которое выполняет все вышеуказанные действия. На щитке загорается лампа «Нет воды».

Когда давление пара превышает заданное значение, микровыключатель реле давления срабатывает и вновь повторяются все защитные действия. На щитке загорается лампа «Повышенное давление».

При случайном обесточивании электродвигателя котельного вентилятора прекращается подача тока на электромагнитный клапан. Последний срабатывает, прекращая подачу топлива. Система предусматривает также подачу аварийного сигнала в случае увеличения солесодержания питательной воды выше установленного значения.

Тема 3.3. Автоматический контроль и защита СПК

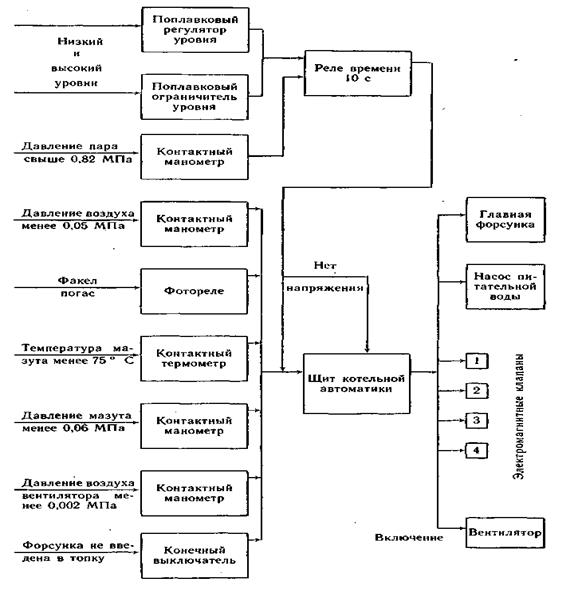

Структурная схема системы автоматической защиты котла типа «КАВ» показана на рис.7. При возникновении любой из девяти приведенных на схеме аварийных ситуаций закрываются электромагнитные клапаны главной форсунки (два клапана), запальной форсунки, обвода питательного насоса и котел останавливается. Главный вентилятор продувает топку в течение 20 с, а затем выключается.

В системе имеется реле времени с выдержкой 10 с. На реле подаются команды от датчиков уровня и давления пара. При понижении (повышении) уровня и повышении давления пара выключение котла произойдет спустя 10 с после подачи командного сигнала. Это необходимо для того, чтобы не было ложных остановок котла системой автоматической защиты при качке судна.

Система обеспечивает не только остановку котла в аварийных ситуациях, но и невозможность его пуска при отсутствии рабочего и управляющего напряжений, а также при неплотном прилегании топочной дверцы с форсункой к топочному отверстию котла.

При всех перечисленных на схеме неисправностях включается ревун, на щите котельной автоматики загорается расшифровывающее табло (например, «Факел погас»), а в ЦПУ формируется общий сигнал «Неисправность».

Рис. 7. Структурная схема системы автоматической системы котла.

Тема 4. Автоматизация вспомогательных механизмов МО и систем

Тема 4.1. Заполнение пусковых баллонов воздухом

Комплексная автоматизация судовой энергетической установки может дать экономический эффект только в том случае, если наряду с главными двигателями будут автоматизированы вспомогательные механизмы, обслуживающие главный двигатель во время его работы, а также судовые системы и устройства.

Ниже приводится пример автоматизации вспомогательных средств машинного отделения на промысловых судах современной постройки.

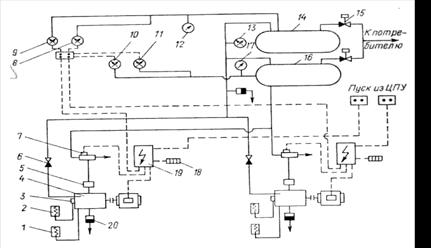

Заполнение пусковых баллонов сжатым воздухом. На рисунке 2. представлена схема автоматизации компрессорной установки, состоящей из двух компрессоров. Компрессоры обеспечивают автоматическое пополнение баллонов сжатого воздуха для главного и вспомогательного дизелей. Нормальным режимом работы установки является автоматическое действие одного компрессора и другого в качестве резервного, включающегося также автоматически при падении давления в системе ниже допустимых пределов.

Рис.2. Автоматизация компрессорной установки.

Автоматическое включение главного компрессора 4 происходит при падении давления воздуха в баллонах главного 16 и вспомогательного 14 двигателей до 2,2 МПа (22 кгс/см2) от сигнала контактного манометра 9, а остановка — от импульса контактного манометра // при давлении в обоих баллонах 3 МПа (30 кгс/см2). При значительном расходе сжатого воздуха один компрессор может не обеспечить пополнение баллонов, и если давление в них продолжает падать и достигает 1,9 МПа (19 кгс/см2), то по сигналу манометра 8 происходит автоматическое включение в работу резервного компрессора. Его остановка произойдет при повышении давления до 2,8 МПа (28 кгс/см2) по сигналу манометра 10. Давление воздуха в баллонах контролируется манометрами 12 и 17.

При пуске компрессоров, импульс от манометров 8 или 9 поступает на специальное реле, находящееся в пускателе 19, которое срабатывает и закрывает трехходовой соленоидный клапан 7, прекращая подачу сжатого воздуха к автоматическому разгрузочному клапану 5. Благодаря специальной конструкции разгрузочный клапан закроется с некоторой' выдержкой по времени, после чего компрессор начнет работать на полную производительность. При остановке компрессора соленоидный клапан отключается, открывая доступ сжатому воздуху к разгрузочным клапанам; После этого компрессор остается разгруженным и готовым к очередному пуску.

В системе предусмотрены автоматическая сигнализация и защита. При падении давления охлаждающей воды до 0,1 МПа (1 кгс/см2) включается сигнализация, а при давлении 0,08 МПа (0,8 кгс/см2) реле / выключается электродвигатель компрессора.

Предусмотрена также сигнализация при повышении температуры воды более 70° С. Давление смазочного масла, которое создает насос 3, контролируется реле 2, последнее отключает компрессор при понижении давления масла до 0,25 МПа (2,5 кгс/см2).

Если после пуска компрессора давление воды и масла не поднимается до заданных значений, то через 30 с срабатывает реле времени, затем защитное реле и компрессор останавливаются, после чего автоматически запускается резервный компрессор. Имеется автоматическая защита по перегрузке электромоторов компрессоров, а также по максимальному давлению воздуха (3,07 МПа) при срабатывании контактного манометра 13.

Влага и пары масла из воздуха удаляются с помощью автоматических пластинчатых клапанов 20.

В системе имеются невозвратные клапаны 6, невозвратные клапаны 15 с дистанционным управлением из ЦПУ и счетчики рабочих часов 18 компрессоров.

Тема 4.2. Управление работой гидрофоров и насосов бытового водообеспечения

На рисунке 3. представлена принципиальная схема автоматизации санитарной системы с помощью гидрофора 7.

Рис.3. Автоматизация санитарных насосов.

Система управления состоит из центробежного насоса 9 с приводным электродвигателем, манометрического реле 3 и пускового устройства 2. Гидрофор представляет собой герметичный резервуар, в верхней части которого при заполнении водой образуется воздушная подушка. В зависимости от расхода воды в сети 8, объем и давление воздуха в гидрофоре изменяются. Давление воздуха в гидрофоре измеряет манометр 4. Предохранительный клапан 6 отрегулирован на предельное давление. При расходе воды давление воздуха в гидрофоре снижается и микрометрическое реле через пускатель 2 включает электродвигатель. Вода из магистрали через фильтр 10 начнет поступать в гидрофор. Когда будет достигнуто заданное давление (обеспечивающее работу санитарной системы), реле сработает и выключит электродвигатель насоса. По трубопроводу 5 периодически подкачивается воздух, так как он частично теряется вместе с расходом воды.

Тема 4.3. Автоматизация системы осушения

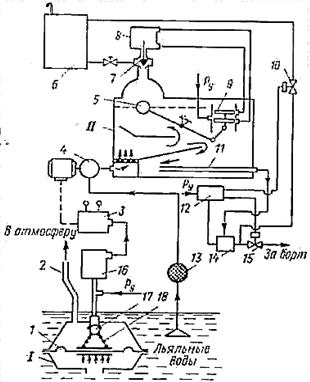

На рис. представлена схема автоматизации электропневматической системы удаления льяльных вод из МО. Основными элементами системы являются сигнализатор уровня типа СУМП (сигнализатор уровня мембранный пневматический) и сепаратор. Чувствительным элементом сигнализатора, установленного в сточном колодце льял МО, является мембрана, воздействующая через пружину 18 на шарик клапана 17.

| Управляющий воздух пружина 0,14 МПа (1,4 кг.с/см2) поступает одновременно к измерительному устройству и усилителю 16. При значении уровня льяльных вод меньше заданного мембрана находится в нижнем положении, шариковый клапан открыт и воздух выходит в атмосферу по трубке 2. Когда уровень воды достигнет заданного значения, мембрана будет находиться в верхнем положении и пружина прижмет шарик к седлу клапана. Давление воздуха перед усилителем возрастет и на выходе появится сигнал , который, воздействуя на пневмоэлектрический преобразователь 3, включит электродвигатель насоса 4. |

Льяльные воды, пройдя фильтр13 поступают в сепаратор 11, принцип действия его основан на возникновении гравитационных и центробежных сил, благодаря которым взвешенные частицы нефтепродуктов отделяются от воды. Сепаратор оснащен встроенным регулятором поплавкового типа. Поступающая в сепаратор грязная вода направляется между разделительными отражательными перегородками, возникающие при этом центробежные силы способствуют отделению нефтепродуктов от воды. Частицы нефтепродуктов как более легкие поднимаются в верхнюю часть сепаратора, а очищенная вода по трубопроводу через открытый клапан 15 сливается за борт. По мере скопления нефтепродуктов уровень раздела нефтепродуктов и воды снижается и поплавок 5 опускается вследствие разницы в удельных весах воды и нефтепродуктов.

Опускание поплавка вызовет перемещение вверх золотника 9 и поступление сжатого воздуха давлением под поршень 8 сервомотора, что приведет к открытию клапана 7 и спуску нефтепродуктов в сточную цистерну 6. Объем выпущенных нефтепродуктов замещается эквивалентным объемом воды. Уровень раздела повышается, и поплавок, поднимаясь вверх, переставит золотник в положение, при котором поршень 8 закроет клапан 7 и прекратит слив нефтепродуктов.

В связи с современными требованиями о защите морей и океанов от загрязнений на трубопроводе сброса воды за борт устанавливается датчик 14, контролирующий качество удаляемой воды. Этот датчик связан с манипулятором 12, который управляет дистанционным открытием и закрытием клапанов 10 и 15. Если за борт сливается недостаточно очищенная вода, то датчик посылает сигнал на манипулятор, который закрывает клапан 15 и открывает клапан 10, в результате чего вода пойдет в сточную цистерну 6.

Для исключения возможности переполнения сточной цистерны действует предупредительная сигнализация в ЦПУ о достижении предельного уровня. Для автоматизации сепараторов льяльных вод применяются также электрические системы с емкостными датчиками, принцип действия которых основан на .разнице диэлектрических свойств воды и нефтепродуктов. В этом случае датчик нижнего предельного уровня раздела воды и нефтепродуктов вырабатывает сигнал на открытие сливного клапана, а датчик верхнего предельного уровня — на закрытие.

Тема 4.4. Управление системой пожаротушения

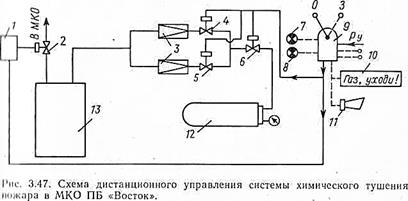

Управление системой пожаротушения. На рис. 3.47 представлена упрощенная принципиальная схема дистанционного управления электропневматической системой химического тушения пожара в машинно-котельном отделении (МКО) ПБ «Восток».

| Управление системой осуществляет манипулятор 9, к которому подводится электроэнергия и управляющий воздух Ру. При возникновении пожара в МКО рукоятка манипулятора устанавливается в |

положение «открыто» и управляющий воздух направляется к клапанам 2, 4, 5, 6, имеющим пневматический привод, и открывает их. Сжатый воздух из баллона 12, пройдя через редукторы 3, поступает в резервуар 13 химической жидкости и вытесняет ее в помещение МКО. Для повышения надежности системы воздушные редукторы и подключающие их клапаны дублированы. Суммарный сигнал открытого положения воздушных клапанов 4, 5, 6 фиксируется лампой 7, а об открытии клапана 2 химической жидкости извещает лампа 8. Кроме этого, при включении системы засвечиваются четыре предупредительных табло 10 с одновременной подачей звукового сигнала ревунами 11. Элемент задержки времени 1 замедляет открытие клапана 2, обеспечивая тем самым возможность выхода из МКО обслуживающего персонала по предупредительному сигналу до поступления газа в помещение.

Выключение системы осуществляется снятием командного сигнала перестановкой рукоятки манипулятора в положение «Закрыто».

Тема 4.5. Пуск аварийного дизель-генератора

В случае исчезновения питания шин главного распределительного щита для питания основных потребителей тока, обеспечивающих живучесть судна, автоматически через 3с подается ток на специальное программное устройство, которое через 30с выводит дизель-генератор. на полную нагрузку. Так, например, для аварийного агрегата ДГА-100-2 программа предусматривает следующие операции:

- включение электродвигателя масляного насоса и прокачивание дизеля маслом в течение 3с; одновременно гаснут сигнальные лампы «Готовность»;

- включение серводвигателя подачи топлива, который в течение 3 с перемещает топливную рейку до положения, соответствующего частоте вращения 800 об/мин;

- включение двигателя кулачкового механизма, который, воздействуя на микровыключатели, осуществляет пуск стартера в течение 1с (при неудавшемся пуске автоматически производятся еще две попытки пуска). К моменту включения стартера серводвигатель успевает передвинуть топливную рейку до положения подачи топлива соответственно 200—300 об/мин дизеля, что облегчает запуск. По достижении двигателем частоты вращения 1500 об/мин включение концевого выключателя серводвигателя подачи топлива (далее дизель находится под воздействием центробежного однорежимного регулятора скорости), срабатывает реле, размыкается цепь серводвигателя, предотвращая возможность повторного пуска дизеля;

- через 15с включение генератора в сеть на 50 % нагрузки, а через 10 с - на полную нагрузку, после чего программное устройство выключается; загорается сигнальная лампа «Нагрузка».

В случае неудавшегося запуска после трех попыток включения стартepa кулачковый механизм останавливается, загорается сигнальная лампа «Неисправность» и подается звуковой сигнал.

После остановки АДГ вся автоматическая система пуска возвращается в исходное положение и готова к действию на случай следующего исчезновения напряжения на ГРЩ. При этом загорается сигнальная лампа «Готовность».

Дата: 2018-12-28, просмотров: 1115.