КРАТКИЙ КУРС ЛЕКЦИЙ

ПМ.02. «Настройка, регулировка и контроль рабочих параметров судовых механизмов, узлов и агрегатов, функциональных систем».

МДК.02.01. «Основы настройки, регулировки и контроля рабочих параметров судовых механизмов, узлов и агрегатов, функциональных систем».

Профессия 26.01.08 Моторист (машинист)

Преподаватель: Ильин А.В.

г. Санкт-Петербург.

2017 г.

| Содержание: | |

| Тема. | Стр. |

| МДК.02.01. «Основы настройки, регулировки и контроля | |

Рабочих параметров судовых механизмов, узлов и агрегатов, функциональных систем»

Раздел 1. Допуски и посадки, технические измерения

Контроль давлений

Для контроля за работой установки необходимо измерять давление масла в циркуляционной системе смазки двигателя, давление пара в котле и т. д.

В зависимости от назначения и пределов измеряемого давления различают манометры, вакуумметры и мановакуумметры.

Манометры предназначены для измерения избыточного или манометрического давления. Диапазон давлений, измеряемых манометрами, колеблется в широких пределах в зависимости от принципа действия прибора.

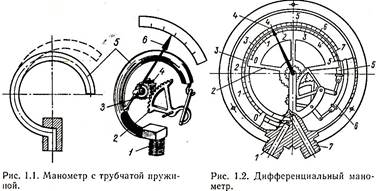

В практике эксплуатации судовых установок наибольшее распространение получили манометры с трубчатой пружиной (рис. 1.1) как наиболее надежные в работе и обладающие достаточной точностью показаний. Манометр состоит из трубчатой пружины 5 эллиптического сечения, которая посредством ниппеля 1 сообщается с измеряемой средой. Под действием давления, возникающего внутри трубчатой пружины ее свободный конец разгибается и через систему рычажков передает движение зубчатому сектору 2, который в свою очередь приводит в движение шестерню 4 и сидящую с ней на одной оси стрелку 6 манометра. Передаточное число сектора и шестерни подбирают таким образом, чтобы ось последней при максимальной деформации пружины имела угол поворота 270°. Для устранения мертвого хода в зубчатом соединении установлена спиральная часовая пружина 3 (волосок), которая одним концом связана с осью шестерни 4, а другим — с неподвижной частью манометра.

| В некоторых случаях требуется измерить разность давлений рабочей среды, например разность между давлением масла до фильтра и после него, чтобы определить степень загрязненности фильтра и правильность его работы. Для этой цели |

используют дифференциальные манометры (рис. 1.2), чувствительный элемент которых состоит из двух одинаковых трубчатых одновитковых пружин.

Мембранные манометры вместо пружины имеют мембрану (диафрагму) коробчатой формы. От величины измеряемого давления мембранная коробка будет раздуваться, перемещая через рычажный механизм стрелку.

Вакуумметры служат для измерения разрежения (вакуума). По конструкции и принципу действия эти приборы аналогичны манометрам с трубчатой одновитковой пружиной.

Мановакуумметрами называют приборы, которые предназначены для измерения избыточных давлений и вакуума. Шкала прибора разделена на две части. Нуль расположен в верхней средней части шкалы так, чтобы стрелка при повышении давления перемещалась в одну сторону от нуля, а под действием разрежения н другую сторону.

Тема 1.2. Контроль температур. Классификация, устройство и принцип действия.

Для измерения температуры служат жидкостно-стеклянные термометры, манометрические термометры, термометры сопротивления и термопары.

Жидкостно-стеклянные термометры. Эти термометры заполнены ртутью или спиртом. Принцип действия их основан на использовании явления расширения тел при нагревании. Расширяясь, ртуть или спирт поднимается по капилляру тем выше, чем больше температура среды, которая омывает термометр. Капилляр закреплен на шкале, по которой производят отсчет. Шкалы отечественных термометров отградуированы в градусах Цельсия С), а приборы импортных установок иногда имеют шкалу Фаренгейта (° F).

Рис. 1.5. Ртутный термометр.

Рис. 1.5. Ртутный термометр.

|  Рис. 1.6. Манометрический термометр.

Рис. 1.6. Манометрический термометр.

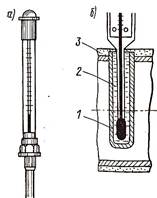

| На рис. 1.5, а показан судовой ртутный термометр в металлической оправе, которая предохраняет его от механических повреждений. Ртутные термометры предназначены для измерения температур от -35 до + 650 ° С. Погрешность показаний термометров не превышает ±2—4%. |

Манометрические термометры. В современных судовых энергетических установках широко распространены манометрические термометры, принцип действия которых основан на использовании зависимости давления (объема) заполнителя термосистемы от температуры измеряемой среды.

Манометрический термометр (рис. 1.6) представляет собой сочетание термобаллона 3, капиллярной трубки 2 и пружинного манометра 1. Термобаллоны изготовляются из стали или латуни. Их можно заполнить ртутью, ксилолом или метиловым спиртом.

Термобаллон устанавливают в трубопроводе, по которому движется жидкость или газ. Пружина манометра, принимая на себя нагрузку, раскручивается и поворачивает на определенный угол связанную с ней стрелку.

В зависимости от типа заполнителя область показаний прибора колеблется в пределах от -130 до +550 ° С, а погрешность не превышает ±2%.

Рис. 1.7. Принципиальная схема термометра сопротивления. Рис. 1.7. Принципиальная схема термометра сопротивления.

|  Рис. 1.8. Общий вид дистанционного термометра сопротивления.

Рис. 1.8. Общий вид дистанционного термометра сопротивления.

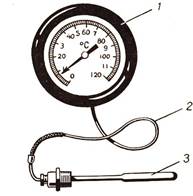

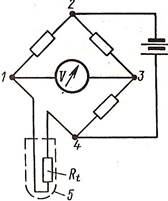

| Термометры сопротивления. Принцип работы этих приборов основан на изменении сопротивления проводника при изменении его температуры. Термометр сопротивления (рис. 1.7) представляет собой каркас с изоляцией, на который намотана медная или платиновая проволока. |

Устройство, измеряющее изменение R, представляет собой уравновешенный электрический мост (зажимы Г—4), одним из плеч которого служит термометр сопротивления.

Изменение Rt приводит к нарушению равновесия моста. На зажимах 1—3 возникает разность потенциалов, которая пропорциональна изменению сопротивления Rt. Это напряжение и меряется вольтметром, шкала которого отградуирована в градусах температуры.

Термометры сопротивления измеряют температуру в диапазоне от 110 до +650 ° С, что делает их универсальными для использования в дизельных установках. Дистанционное измерение температуры воздуха в охлаждаемых трюмах практически возможно только такими приборами (рис. 1.8).

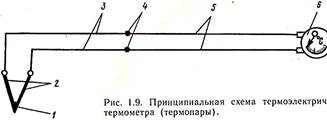

| Термоэлектрические термометры, или термопары, предназначены для измерения относительно высоких температур. Принцип действия этих приборов основан на возникновении |

электродвижущей силы в результате нагрева спая двух проводников, изготовленных из различных материалов.

Термопара (рис. 1.9) состоит из двух изолированных проводников 2 (термоэлектродов), у которых одна пара концов спаяна или сварена, образуя таким образом горячий спай 1. К двум свободным концам проводников присоединены компенсационные провода 3, при помощи которых холодный спай 4 выносится в среду с постоянной температурой. С помощью соединительных проводов 5 цепь замыкается на милливольтметр 6, шкала которого отградуирована в градусах температуры.

Показания прибора соответствуют величине электродвижущей силы.

Термопары широко применяют для измерения температур отходящих газов дизелей. В двигателях с газотурбинным наддувом измеряют также температуру отходящих газов в выпускном коллекторе до турбины и после нее.

Темы 1.3. Контроль частоты вращения . Классификация, устройство и принцип действия.

Приборы для измерения частоты вращения делятся на две группы. К первой относятся тахометры и тахоскопы, которые определяют частоту вращения вала в единицу времени (в минуту), а ко второй группе счетчики оборотов, суммирующие число оборотов вала с момента установки прибора.

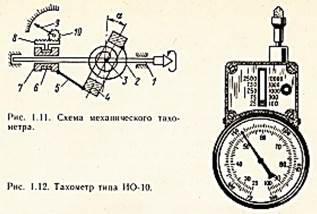

Тахометры. По конструктивному исполнению тахометры подразделяют на стационарные и переносные (приставные), а по принципу действия — на механические, электрические и магнитные (индукционные).

| На рис. 1.11 показана схема механического тахометра, принцип действия которого основан на явлении центробежных сил. На валике 1 имеется поперечная ось 3, на которой свободно крепится кольцевой груз 4, частично соединенный при помощи спиральной пружины 2 с поперечной осью Пружина соединена с грузом так, что последний находится |

нормально в наклонном положении по отношению к валику. С помощью тяги 5 груз соединен с муфтой 7, свободно сидящей на валике, а муфта через невращающееся кольцо 6, зубчатую рейку 8 и шестерню 10 соединяется с указательной стрелкой 9.

При вращении валика кольцевой груз стремится занять положение, перпендикулярное к оси вращения, перемещая при этом стрелку по шкале, которая проградуирована в единицах измерения частоты вращения. Положение кольцевого груза относительно оси вращения устанавливается такое, которое отвечает равновесию центробежных сил, действующих на кольцо, и силы пружины.

Переносные тахометры (рис. 1.12) используют во время испытаний и дли контроля работы стационарных тахометров. Прибор снабжен комплектом наконечников и удлинителей для соединения его с валами разной формы.

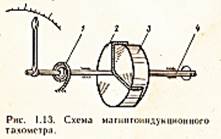

| Принцип действия магнитоиндукционного тахометра типа ТКМ, схема которого приведена на рис. 1.13, основан на возникновении вихревых токов в пластине из немагнитного материала при вращении постоянного магнита 3, насаженного па вал 4. В обычных магнитоиндукционных тахометрах чувствительный элемент имеет форму |

барабана 2 и изготовляется из алюминия. Пружина 1 часового типа оказывает сопротивление вращению барабана. Барабан повернется на некоторый угол, когда электромагнитный момент уравновесит момент, создаваемый пружиной. Угол поворота пропорционален скорости вращения постоянного магнита.

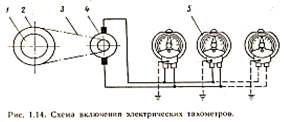

Дистанционный контроль позволяют осуществлять электрические тахометры. Электрический тахометр типа К-16 (рис. 1.14) состоит из дистанционного датчика 4, представляющего собой генератор постоянного тока, указателей вольтметров 5 магнитоэлектрической системы, шкалы которых отградуированы в оборотах в минуту, и соединительных проводов. На приводной вал 1, частоту вращения которого посредством цепи 3 приводящая во вращение тахогенератор 4. Передаточное отношение подбирается так, чтобы при номинальной частоте вращения вала тахогенератор имел скорость

| вращения 1500 об/мин. При изменении частоты вращения вала будет меняться ЭДС и соответственно положение стрелок указателей. Тахометр К-16 может иметь до восьми указателей, которые устанавливают в различных |

местах судна (МО, мостик, штурманская рубка, каюты КМ и СМ и т. п.).

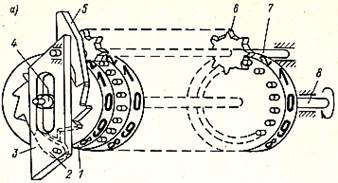

Счетчики оборотов. Суммарный счетчик оборотов дизелей типа СОД-1 (рис. 1.15) состоит из механизмов отсчета и реверса. С помощью валика 8 счетчик жестко соединен с коленчатым валом двигателя или другой вращающейся деталью, имеющей такую же частоту вращения (например, распределительный вал в двухтактных двигателях).

При вращении приводного валика 8 жестко посаженный на него эксцентрик вызывает колебание рамки вокруг оси. Вместе с рамкой совершает колебательные движения собачка 2, которая при движении вверх скользит по зубу храпового колеса и западает во впадину следующего зуба. В момент, когда рамка начнет движение вниз, собачка 2 провернет храповое колесо с цифровым барабаном 1 на 1/10 оборота (храповое колесо имеет 10зубцов). Один оборот приводного вала соответствует 1/10оборо та цифрового барабана 1, т. е. цифры первого барабана указывают единицы оборотов приводного вала. Собачка 5 фиксирует положение храпового колеса. Прибор пригоден для двигателей с частотой вращения до 250 об/мин.

Рис. 1.15. Счетчик оборотов

Рис. 1.15. Счетчик оборотов

| Получают распространение электрические счетчики оборотов с дистанционными датчиками (служит для измерения частоты вращения гребного вала). Счетчики оборотов могут быть стационарными и приставными. Стационарный счетчик оборотов суммирует число оборотов |

двигателя с момент начала эксплуатации установки и является прибором, с помощью которого контролируют моторесурс двигателя.

Для определения частоты вращения применяют также переносные приборы, называемые часовыми тахометрами или тахоскопами. Эти приборы объединяют в одном корпусе синхронно работающие механический счетчик оборотов и секундомер, что практически полностью исключает возможность ошибочных показаний прибора. Тахоскопы используют для проверки тахометров, если появляются сомнения в правильности их работы.

Тема 1.4. Приборы для контроля за работой двигателей (индикатор). Устройство и принцип действия.

Для контроля за процессами, протекающими в двигателях внутреннего сгорания во время повседневной эксплуатации энергетической установки и при испытаниях, применяются контрольно-измерительные приборы.

| По показаниям этих приборов судят о характере работы двигателя и при необходимости принимают меры к устранению неисправностей или нарушений в регулировке. Одним из основных параметров, характеризующих работу двигателя, является индикаторная мощность. Для определения индикаторной мощности и давления в цилиндре пользуются специальными приборами, механическими индикаторами. |

| Рис. 148. Пружинный индикатор типа «Майгак». |

На судах пользуются главным образом пружинными индикаторами с винтовой пружиной типа «Майгак» (рис. 148).

Индицирование двигателей.

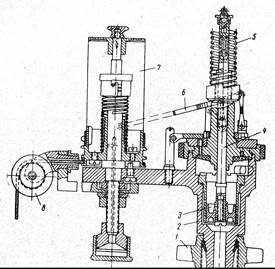

На рис. 149, а представлена кинематическая схема индикатора с цилиндрической пружиной. Этот прибор состоит из цилиндра 9 с призонно пригнанным поршнем 8, пишущего устройства 7 и барабана 3 с бумажным бланком. При открытии индикаторного крана газы из цилиндра 10 поступают в цилиндр 9 индикатора и воздействуют на поршень 8. Под действием давления газов поршень перемещается вверх и через шток 6 растягивает цилиндрическую пружину 5 до момента достижения равновесного состояния.

|  г)

г)

|

Рисунок 149.

Через систему шарнирных рычагов пишущего устройства 7 движение поршня передается на рычаг 4, на свободном конце которого укреплен карандаш. При изменении давления газов в цилиндре карандаш поднимается или опускается. Барабан 3 с бумажным бланком совершает возвратно-вращательное движение вокруг своей оси. В одну сторону вращение осуществляется посредством шнура 2, соединенного с индикаторным приводом 1 двигателя, а в другую — спиральной пружиной, находящейся внутри барабана. Таким образом, при движении поршня вниз под действием спиральной пружины барабан будет вращаться по часовой стрелке , при движении поршня вверх за счет шнура 2 против часовой стрелки.

Индикаторный привод, называемый также ходоуменьшителем, позволяет барабану копировать движения поршня в уменьшенном масштабе, чтобы длина индикаторной диаграммы не превышала длины окружности барабана. При каждом индикаторе имеется набор пружин 5 на обечайках которых выбит масштаб пружины. Если, например, на обечайке выбито: 0,1 МПа (1 кг.с/см2) =0,8 мм; 6 МПа (60 кг.с/см2) это означает, что изменению давления газа в рабочем цилиндре двигателя на 0,1 МПа (1 кг.с/см2) будет соответствовать прямолинейное вертикальное перемещение карандаша на 0,8 мм. Вторая цифра указывает, что максимальное давление цикла, при котором можно снимать диаграмму, не должно превышать 6 МПа (60 кг.с/см2).

Тема 1.5. Приборы для контроля за работой двигателей (максиметр). Устройство, работа.

При износе колец или втулок ухудшается компрессия, увеличиваются пропуски газов и снижается давление сгорания pz и сжатия рс. Мощность двигателя при тех же расходах топлива снижается.

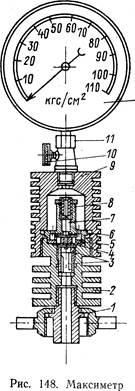

Максимальное давление сжатия и сгорания определяется также прибором, называемым максиметром.

| Максиметр состоит из корпуса 9 и манометра 12. Корпус изготовлен из стали и снабжен ребрами 2 для более интенсивного отвода теплоты. Манометр соединяется с корпусом трубкой 11, предохраняющей манометр от нагрева и вибраций. Дроссель 3 обеспечивает плавное повышение давления и уменьшает колебание стрелки при измерении давления. В направляющей 6 установлен невозвратный клапан 7 с седлом 5, предотвращающий снижение давления в рабочей полости максиметра при падении его в цилиндре. Ход клапана регулируется винтом 8. Фильтр 4 препятствует попаданию твердых частиц продуктов горения к невозвратному клапану. Игольчатый клапан с маховиком 10 служит для выпуска газов из рабочей полости после измерения. Накидной гайкой 1 максиметр крепится к индикаторному крану цилиндра. При измерении продувают индикаторный штуцер цилиндра, устанавливают максиметр на двигатель и закрывают игольчатый клапан, после чего открывают на |

несколько секунд индикаторный кран. Так как невозвратный клапан пропускает газы только в одном направлении, через некоторое число рабочих циклов в полости максиметра устанавливается давление, равное максимальному давлению в цилиндре. Произведя отсчет по шкале манометра, закрывают индикаторный кран, снимают максиметр и открывают игольчатый клапан. Периодически через двадцать-тридцать измерений проверяют герметичность максиметра. Для этого после снятия максиметра с индикаторного крана отмечают падение давления в рабочей полости максиметра за 1 мин. Если оно не превышает 40 % первоначального, то герметичность максиметра считается удовлетворительной. В противном случае его необходимо разобрать, а невозвратный клапан прочистить и притереть.

При определении максимального давления цикла pz цилиндр работает на топливе, при определении давления сжатия рс в период измерения топливный насос выключают путем поднятия плунжера.

Тема 1.6. Приборы для контроля за работой двигателей (пиметр). Устройство, работа.

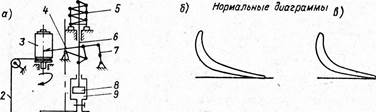

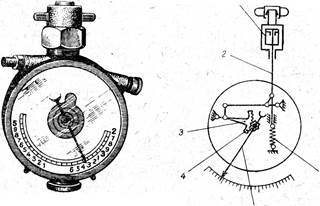

Распространенным методом контроля работы двигателя является проверка распределения мощности по цилиндрам. Для этой цели помимо максиметра применяется прибор, называемый пиметром (рис. 180). Сравнивая замеренные величины pt, определяют равномерность распределения нагрузки между цилиндрами.

При наличии графика зависимости между средним индикаторным давлением pi и средним давлением по времени pt можно, пользуясь пиметром, определить pi.

Пиметр работает следующим образом. При сообщении прибора с рабочим цилиндром двигателя поршень 1 газового цилиндра воспринимает толчки от переменного давления газа и передает их через шток, систему рычагов и противовес 3 зубчатому сектору 4 и стреле 5. Колебания поршня и всей системы частично уравновешиваются пружиной 6.

Рис. 180. Общий вид и схема устройства пиметра: а-общий вид; б-схема устройства. 1-поршень; 2-шток; 3-противовес; 4-зубчатый сектор; 5-стрела; 6-пружина.

Рис. 180. Общий вид и схема устройства пиметра: а-общий вид; б-схема устройства. 1-поршень; 2-шток; 3-противовес; 4-зубчатый сектор; 5-стрела; 6-пружина.

| Чем жестче пружина 6 и чем больше маховик 7, тем меньше амплитуда колеблющихся масс прибора при данной частоте и величине импульсов давления газов на поршень. Пиметр подбирается таким образом, чтобы его характеристики соответствовали пределам замеряемых давлений. В этом случае амплитуды колебаний достигают своих минимальных значений, стрелка |

прибора занимает почти неподвижное положение, соответствующее равновесному состоянию действующих сил, и показывает в определенном масштабе величину среднего давления по времени.

Тема 2. Автоматика судовых энергетических установок.

Тема 2.1. Автоматическое регулирование частоты вращения СДВС.

Устойчивая работа двигателя в определенном режиме возможна лишь в том случае, если развиваемая мощность равна мощности, поглощаемой потребителем. Мощность и частота вращения коленчатого вала двигателя пропорциональны количеству подаваемого в цилиндры топлива. В связи с этим для сохранения заданного режима работы при всяком изменении внешней нагрузки на двигатель должно быть изменено количество топлива, подаваемого в цилиндры двигателя.

По конструкции регуляторы как однорежимные, так и всережимные, разделяют на регуляторы прямого и непрямого действия. Устройство регуляторов основано на использовании центробежной силы вращающихся масс, которая действует на чувствительный элемент регулятора. В регуляторах прямого действия центробежная сила воздействует на рейку топливных насосов, а в регуляторах непрямого действия — на усилительное устройство (например гидравлическое), которое, в свою очередь, воздействует на топливные насосы. Регуляторы прямого действия применяют на небольших дизелях, на дизелях средней и большой мощности устанавливают регуляторы непрямого действия.

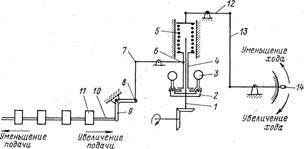

Схема регулятора прямого действия приведена на рис. 1. Вал 1 регулятора вращается от коленчатого вала через систему шестерен. Вместе с валом вращается крестовина 2, на которой шарнирно с помощью угловых рычагов насажены грузы 3. Под действием центробежной силы грузы 3 расходятся и угловыми рычагами воздействуют на втулку 4, стремясь ее поднять. Сжатая пружина 5, воздействуя на втулку 4, стремится сблизить грузы 3. Если сила сжатой пружины 5 и центробежная сила вращающихся масс уравновешивают друг друга, то втулка 4 не перемещается и двигатель будет работать на установившемся режиме. Если внешняя нагрузка на двигатель уменьшилась (оголение винта при килевой качке, снятие нагрузки с генератора), то частота вращения немедленно будет увеличиваться, грузы под действием возросшей центробежной силы разойдутся и втулка 4 угловыми рычагами будет поднята вверх. Точка 6 рычага 6—7 поднимется, точка 7 опустится, и через тягу 7—8 угловой рычаг 9 передвинет рейку 10 влево, повернув плунжеры топливных насосов 11 в сторону уменьшения подачи топлива, за счет чего сохранится заданная частота вращения.

При увеличении внешней нагрузки на двигатель немедленно будет уменьшаться частота вращения, а также и центробежная сила вращающихся масс. Тогда под действием пружины 5 втулка 4 опустится, точка 7 рычага 6—7 поднимется и передвинет вправо рейку 10, которая повернет плунжеры топливных насосов на увеличение подачи топлива. Заданная частота вращения сохранится. Если пружина 5 имеет одно натяжение, то регулятор поддерживает одну заданную частоту вращения и является однорежимным. Если регулятор оборудовать устройством, позволяющим изменять натяжение пружины, то регулятор будет всережимным.

Рис.1. Схема регулятора прямого действия

Рис.1. Схема регулятора прямого действия

|  Рис. 2. Схема регулятора непрямого действия.

Рис. 2. Схема регулятора непрямого действия.

|

При перемещении рукоятки 14 вниз натяжение пружины увеличится. Под действием более сжатой пружины втулка 4 опустится, переведя дозирующее устройство топливных насосов на большую подачу топлива. Центробежная сила вращающихся масс уравновесит силу более сжатой пружины только при новой, большей частоте вращения. При перемещении рукоятки 14 вверх натяжение пружины уменьшится, за счет центробежной силы вращающихся масс втулка 4 будет поднята, подача топлива уменьшится, а сила менее сжатой пружины будет уравновешена при' меньшей частоте вращения.

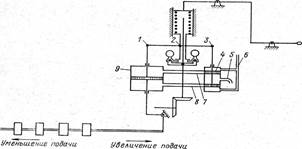

Схема регулятора непрямого действия приведена на рис. 2. Между регулятором и дозирующим устройством топливных насосов установлено гидравлическое усилительное устройство, состоящее из золотника 4 и цилиндра 9 с поршнем. Чувствительный элемент регулятора действует на усилительное устройство, которое перемещает топливную рейку топливных насосов.

Например, при увеличении внешней нагрузки на двигатель частота вращения будет уменьшаться. Под действием сжатой пружины втулка с точкой 2 будет опускаться. При этом рычаг 1—3, шарнирно соединенный с втулкой в точке 2, повернется вокруг оси 1, а конец рычага с точкой 3 передвинет золотник 4 вниз. Тогда масло, подаваемое под давлением по трубе 6, будет поступать в верхнюю полость золотника и из нее по трубе 7 пойдет в верхнюю полость цилиндра 9, перемещая его поршень вниз. Масло из нижней полости будет вытесняться через трубу 8 и внутренний объем золотника в сливную трубу 5.

Перемещаясь вниз, поршень одновременно произведет два действия: передвинет рейку топливных насосов вправо, на увеличение подачи топлива, и повернет рычаг 1—3 вокруг точки 2, возвращая золотник усилительного устройства в среднее положение, при котором верхняя и нижняя полости цилиндра 9 разобщаются от нагнетательного и сливного трубопроводов. Поршень установится в новое равновесное положение, соответствующее новой подаче топлива в двигатель, которая необходима для поддержания заданной частоты вращения.

Тема 2.2. Регуляторы частоты вращения типа «РНК».

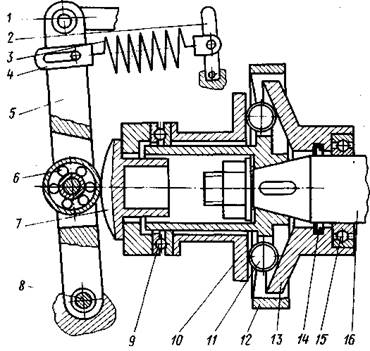

Регулятор встроен в общий блок топливных насосов с приводом от кулачкового валика, расположенного в общем корпусе; относится к типу П-регуляторов.

На хвостовике кулачкового вала 16 при помощи шпонки крепится крестовина 12, в радиальных пазах которой расположено шесть стальных шаров 11. Хвостовик опирается на шарикоподшипник 15, за которым установлен сальник 14. Шары зажаты между упорным диском 10, который может перемещаться вдоль оси вала, и конической тарелкой 13, жестко соединенной с корпусом регулятора.

| При увеличении частоты вращения возрастает инерционная сила шаров, и они начинают перемещаться от оси вращения крестовины. Но так как шары прижаты упорным диском и конической тарелкой, диск начинает перемещаться влево. При уменьшении частоты вращения упорный диск начинает перемещаться вправо, так как шары сходятся к оси вращения. Перемещение упорного диска через упорный шарикоподшипник 9 и муфту 7 передается на рычаг 5, который |

может поворачиваться вокруг опоры 8. Для уменьшения сил трения, возникающих в месте контакта муфты с рычагом, в рычаге установлен подшипник 6. Две задающие пружины 3 через серьгу 4 соединяют рычаг 5 с рычагом 2 изменения задания, который может поворачиваться на некоторый угол вокруг своей оси. Верхний конец рычага 5 через ось соединен с тягой 1, которая управляет топливными насосами, изменяя подачу топлива в ту или иную сторону. В верхней части корпуса регулятора имеется пробка, через которую заливается масло. Все детали регулятора работают в масляной ванне.

При уменьшении частоты вращения шары сходятся к оси вращения и упорный диск перемещается вправо. Рычаг 5 поворачивается вокруг своей опоры по часовой стрелке, рейка топливных насосов (тяга 1) смещается вправо, увеличивая подачу топлива. Увеличение подачи топлива вызывает увеличение частоты вращения до тех пор, пока она не примет первоначального значения. При увеличении частоты вращения шары расходятся от оси вращения, и упорный диск вместе с муфтой перемещается влево; рейка топливных насосов соответственно уменьшает подачу топлива.

Настройка на ограничение минимально устойчивой частоты вращения производится путем перемещения шпильки 1. С этой целью отдают гайку 2 от корпуса 5 регулятора и выворачивают шпильку из корпуса (с наружного торца шпильки имеют шлицы под отвертку) на несколько оборотов. Затем рычагом 7 задания частоты вращения задают необходимую минимально устойчивую частоту вращения путем его поворота вокруг опоры 6 против часовой стрелки. Убедившись, что двигатель устойчиво работает, начинают вворачивать шпильку в корпус до упора в выступ сектора 8. После этого гайку 2 заворачивают по шпильке до упора в корпус. Такую настройку можно производить лишь в случае, если имеется устройство для быстрой остановки двигателя без воздействия на регулятор. Если предусмотрена остановка двигателя путем уменьшения натяжения задающих пружин регулятора, указанную настройку производить нельзя. В этом случае упорная шпилька минимально устойчивой частоты вращения должна быть вывернута до предела, т. е. ее правый конец не должен препятствовать повороту сектора ограничения до того положения, при котором двигатель останавливается регулятором.

Настройка на ограничение предельной (номинальной) частоты вращения производится при помощи шпильки 3 и гайки 4. Шпильку выворачивают из корпуса регулятора и рычагом изменения задания задают частоту вращения в 1500 об/мин, поворачивая его по часовой стрелке. Когда двигатель проработает на этом скоростном режиме несколько минут, шпильку начинают вворачивать, пока ее правый конец не соприкоснется с выступом сектора ограничения. После этого гайку 4 заворачивают до упора в корпус.

Тема 2.3. Регуляторы частоты вращения типа «РН».

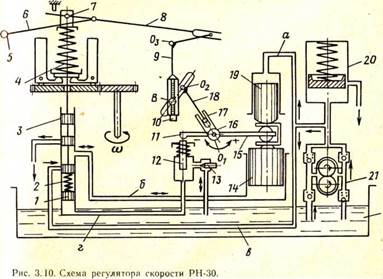

Регулятор скорости РН-30. Регулятор непрямого действия, с гидравлическим сервомотором, с гибкой и жесткой обратными связями, в зависимости от исполнения работает как однорежимный или всережимный, а в зависимости от положения настроечных органов может работать как ПИ- или П-регулятор, а так же как П + ПИ-регулятор.

На рис. 3.10 показана схема регулятора в равновесном состоянии. Реверсивный шестеренный насос 21 забирает масло из масляной ванны 22 и посылает его по каналу а в рабочую полость малого поршня 19 сервомотора. Последний остается в покое, так как под большим поршнем 14 масло не имеет выхода на слив, каналы бив закрыты золотником 3. Аккумулятор 20 редуцирует масло на слив.

| Рассмотрим работу регулятора при произвольном снижении нагрузки. В этом случае частота вращения двигателя увеличивается и грузы регулятора перемещают вверх золотник 3. Канал б сообщается со сливом и, двигаясь вниз вместе с правым сферическим концом рычага 15, поворачивает по часовой стрелке выходной вал 16 регулятора на уменьшение |

подачи топлива. При увеличении нагрузки центробежные грузы опускают золотник вниз, каналы бив сообщаются между собой и вследствие разницы площадей поршней сервомотора вся система срабатывает в обратном направлении, увеличивая подачу топлива.

Действие изодромной обратной связи силового типа заключается в следующем. При изменении подачи топлива выходной вал 16 поворачивает закрепленный на нем рычаг изодромной связи 11, который своим левым концом воздействует на задающий поршень изодромной связи 12. В зависимости от направления движения поршня 12 в канале г создается избыточное давление или разрежение, оказывающее соответственное влияние на приемный поршенек I изодромной связи. Через изодромную пружину 2 поршень воздействует на золотник 3, возвращая его в исходное положение. По окончании переходного процесса с помощью изодромной иглы 13 давление в канале г нормализуется и поршень 1 под действием пружины 2, возвращается в исходное положение.

Регуляторы РН-30 снабжены дистанционным устройством для остановки двигателя и наружными указателями оборотов и нагрузки двигателя.

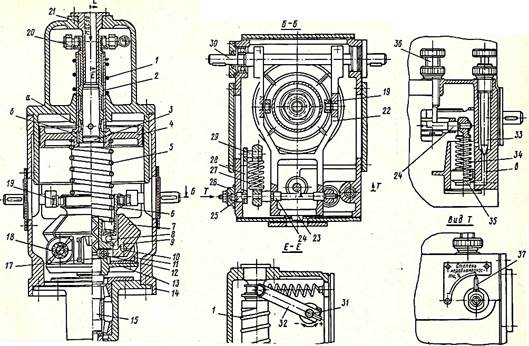

Тема 2.4. Регуляторы частоты вращения двигателей типа «ЧН».

Регулятор всережимный, прямого действия.

Конструкция регулятора представлена на рис. 3.4. В составном корпусе 14 свободно вращается вертикальный валик 15, на нижнем конце которого закреплена коническая шестерня 16, находящаяся в зацеплении с шестерней распределительного вала двигателя. На валике 15 неподвижно насажена крестовина 13 с четырьмя стойками 11. В стойках запрессованы шарикоподшипники 18 с осями 10. На этих осях закреплены четыре центробежных груза 7. В прорезях каждого груза на оси 12 свободно вращаются ролики 17, на них опирается муфта 9, подвижно сидящая на валике 15. Между муфтой и стаканом 6 установлен упорный шарикоподшипник 8. Нижняя часть задающей пружины 5 заключена в стакан, ее верхний конец упирается в поршень 4. Стакан в верхней части имеет кольцевую канавку, в которой помещены два сухарика 19. С помощью сухариков и вильчатого рычага 22 вертикальное перемещение стакана преобразуется во вращательное движение исполнительного валика 30, связанного с рейками топливных насосов.

Вильчатый рычаг 22 имеет ось 24, которая одним концом (левым на проекции Б—Б) связана с механизмом изменения степени неравно-мерности, а другим — с пружиной. 34 масляного катаракта. На вильчатом рычаге имеется указатель нагрузки 23, расположенный против шкалы на корпусе регулятора. Предельная подача топлива ограничивается винтом 36, упирающимся в ось 24.

В верхней части золотника имеется кольцевая канавка, в которую входят пальцы 20 вильчатого рычага 32, жестко сидящего на валике 31. Валик соединен с приводом от поста управления.

Регулятор работает следующим образом. Валик 15, получая вращение от распределительного вала двигателя, приводит во вращение центробежные грузы 7, которые, воздействуя на муфту 9 и стакан 6, перемещают их вверх, сжимая задающую пружину 5. Если двигатель имеет заданную частоту вращения, то усилия центробежных грузов равны усилию пружины и регулятор находится в равновесном состоянии. В случае произвольного (в отличие от управляемого) изменения нагрузки двигателя и, следовательно, отклонения частоты вращения от заданной будет изменяться степень затяжки задающей пружины, изменяя тем самым подачу топлива до восстановления заданной частоты вращения. В этих случаях регулятор работает как однорежимный.

Управляемое изменение частоты вращения производится с помощью рычага 32. Так, если требуется увеличить частоту вращения двигателя, то с поста управления поворачивают валик 31 против часовой стрелки (на проекции Е — Е). В этом же направлении повернется рычаг 32, который левым свободным концом опустит золотник 2. Масло из полости а через отверстия б поступит в надпоршневое пространство, а поршней 4 начнет опускаться до тех пор, пока полость а и отверстия б вновь не разъединятся. В этом положении задающая пружина 5 получит дополнительную затяжку, в результате чего частота вращения двигателя возрастет.

Повышение устойчивости в рассматриваемом регуляторе достигается также за счет масляного катаракта, упруго присоединенного к вильчатому рычагу 22. Катаракт состоит из пружины 34, связанной через ось 24 с вильчатым рычагом, поршенька 35, жестко прикрепленного к другому концу пружины, и иглы 33 катаракта. Корпус катаракта заполнен маслом. Рычаг 22, поворачиваясь, перемещает пружину 34, а вместе с ней поршенек 35, который вытесняет или всасывает масло по каналу в.

От степени открытия иглы 33 зависит сила сопротивления катаракта, которая передается через пружины 34 на вильчатый рычаг и суммируется с усилиями основной 5 и дополнительной 27 пружин. При этом временно увеличивается суммарная жесткость пружин, следовательно, и неравномерность регулятора. С течением времени общая неравномерность уменьшится, так как пружина катаракта разгрузится из-за перетекания масла через иглу и канал в. Временное увеличение неравномерности в период переходного процесса приводит к его стабилизации.

Тема 2.5. Регуляторы частоты вращения типа «Вудворд».

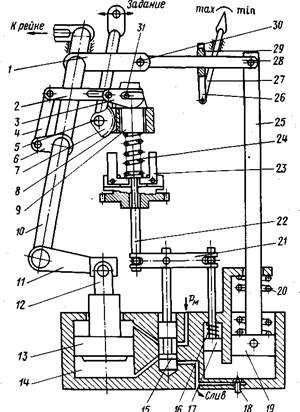

Регулятор фирмы "Вудворд" типа UG в рычажном исполнении.

В статическом положении, когда частота вращения соответствует натяжению задающей пружины 24, грузы 23, стержень 22, плунжер 75 золотниковой втулки и поршень 13 гидравлического цилиндра 14 занимают определенные положения. Давление под компенсирующим 19 и изодромным 17 поршнями равно атмосферному.

При уменьшении нагрузки частота вращения увеличивается, и грузы 23 расходятся. Стержень 22 поднимается, поднимая через плавающий рычаг 21 плунжер 15 золотника. Плунжер своим нижним, управляющим пояском сообщает канал, соединяющий втулку золотника с нижней полостью цилиндра 14 сервомотора со сливной ванной регулятора. Так как верхняя полость сервомотора постоянно сообщена с аккумуляторами масла (их конструкция аналогична конструкции аккумуляторов регулятора "Вудвард" 1Ю циферблатного типа), то поршень сервомотора начинает двигаться вниз и через шток 12 с серьгой 11 поворачивает нагрузочный вал 10 по часовой стрелке. Выходная серьга, связанная с рейкой ТНВД, переставляет рейку на уменьшение подачи топлива.

К деталям гибкой обратной связи относятся возвратный рычаг1, шарнир 30, рычаг 28, его опора 29 с рычагом 26 на оси 27, шток 25 и компенсирующий поршень 19 с пружиной 20, дроссельная игла 18, изодромный поршень 17 с пружиной 16, плавающий рычаг 21. Как видно из рис.4.13, конструкция гибкой обратной связи аналогична рассмотренной ранее (см.рис.4.10), поэтому и принцип действия ее аналогичен.

Жесткая обратная связь включается между нагрузочным валом 10 и плунжером 15 золотника через задающую пружину 24. В конструкцию жесткой обратной связи входят рычаг 6, соединяющий нагрузочный вал с кулисой 4, рычаг 2 жесткой обратной связи, регулирующий кулачок 3. Кулачок можно перемещать вдоль прорези рычага жесткой обратной связи.

Профиль кулачка, которым он соприкасается с плунжером 9, опирающимся нижним торцом на задающую пружину, выполнен по окружности, центр которой расположен на оси паза кулачка. Кулачок может перемещаться вдоль или вокруг пальца 31, установленного в проушине зубчатой втулки-рейки 8. Плунжер 9 установлен внутри зубчатой втулки-рейки и может свободно перемещаться вдоль ее оси. Втулка-рейка приводится в движение при помощи сектора 7, установленного на задающем валу 5. Совместно с втулкой-рейкой перемещается палец 31, вынуждая кулачок 3 перемещаться вместе с плунжером 9, который своим нижним торцом изменяет натяжение задающей пружины. При увеличении нагрузки частота вращения уменьшится и грузы разойдутся, плунжер /5 опустится и поршень сервомотора начнет перемещаться вверх и разворачивать нагрузочный вал 10 против часовой стрелки, т. е. в сторону увеличения подачи топлива. Кулачок 3 начнет поворачиваться вокруг пальца 31 против часовой стрелки. Если центр окружности (профиля кулачка) совпадает с осью пальца, то поворот кулачка не вызовет перемещения плунжера 9, т. е. жесткая обратная связь будет отключена. Если центр профильной части кулачка смещен от оси пальца, то поворот кулачка вокруг его оси против часовой стрелки вызовет подъем плунжера 9, и натяжение задающей пружины уменьшится. Новое равновесное состояние регулятора наступит уже при меньшей частоте вращения, т. е. появится неравномерность регулирования. Изменение натяжения пружины под действием жесткой обратной связи тем больше, чем больше смещен центр жесткой окружности профильной части кулачка от оси пальца. Регулирование жесткой обратной связи производится при снятой верхней крышке регулятора и неработающем двигателе. Степень неравномерности изменяется смещением кулачка 3 относительно пальца 31. Регулирование выполняют с помощью винта, соединяющего кулачок в прорези рычага 2. Для увеличения степени неравномерности кулачок перемещают влево по пазу рычага и вновь закрепляют винт. Степень неравномерности регулируется в пределах от нуля до 12 %.

| Регулирование времени и качества переходного процесса (гибкой обратной связи) рычажного регулятора аналогично регулированию циферблатного регулятора. Настройку регулятора на заданную частоту вращения производят при помощи вала 5. Вал соединен системой тяг для дистанционного управления. При повороте вала приводится во вращение зубчатый сектор 7, который входит в зацепление с втулкой-рейкой 8, вызывая ее возвратно-поступательное движение. При ее перемещении перемещается палец 31 и приводит в движение кулачок 3. Кулачок своей профильной частью воздействует на плунжер 9, |

а последний - на задающую пружину. При увеличении затяжки пружины частота вращения возрастает, а при уменьшении - снижается.

В регуляторе предусмотрены настройки на ограничение минимально устойчивой и предельной частоты вращения с этой целью в корпусе регулятора установлены регулировочные винты, которые могут ограничивать перемещение сектора 7 в разные стороны.

Тема 2.6. Регуляторы частоты вращения двигателей типа «НВД».

На рисунке 3 показана конструкция регулятора скорости двигателей типа –NVD-48. Регулятор выполнен в отдельном корпусе с вертикальным Расположением измерительных элементов. Он расположен у местного поста управления двигателем. В составном корпусе 6 находится вертикальный валик 2, на нижний конец которого насажена шестерня, имеющая спиральный профиль зуба и приводимая во вращение от шестерни распределительного вала. На вертикальном валике закреплена крестовина 3, на которой шарнирно подвешены два центробежных груза 4.

На горизонтальные рычаги грузов опирается втулка 5, которая может свободно перемещаться вдоль валика. Втулка взаимодействует с муфтой 7, нагруженной двумя задающими пружинами 9, и шарнирно соединена с рычагом 8. Верхние концы пружин упираются в тарелку 10, которая в свою очередь прижата к торцу винтового валика 13.

Изменение частоты вращения двигателя осуществляется в результате изменения задания. Для увеличения скоростного режима двигателя задающие пружины следует затянуть сильнее, а для уменьшения пружины надо ослабить. Такое регулирование производят вручную путем вращения маховичка 15, на конце которого насажена коническая шестерня 14. Эта шестерня находится в зацеплении с шестерней, ступица которой свободно вращается во втулке 12, запрессованной в корпус регулятора. Внутренняя часть ступицы шестерни имеет резьбу, по которой может перемещаться винтовой валик 13. При вертикальном перемещении валика будут изменяться усилия затяжки пружин и соответственно величина топливоподачи, так как рычаг 8 соединен с рейками ТНВД.

Тема 2.7. Автоматическое регулирование температур в системах СЭУ. Устройство и принцип действия терморегуляторов зарубежного производства.

Регулирование температур в судовых дизельных установках осуществляется в системах охлаждения и смазки. Известно, что система охлаждения отбирает от двигателя часть тепла, полученного в результате сгорания топлива. Этот фактор оказывает влияние на рабочие и эксплуатационные показатели двигателя: эффективную мощность, расход топлива и степень износа.

Регуляторы фирмы «Волтен».

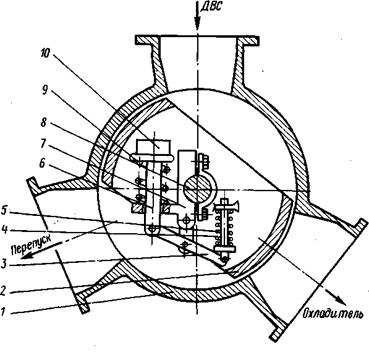

Такие регуляторы применяются для регулирования температуры воды и масла и выпускаются с различными диаметрами заслонки 2 (130-265 мм).

Чувствительным элементом регулятора является латунный патрон 10, заполненный смесью воска и красномедной пыли. При увеличении температуры регулируемой жидкости, проходящей через регулятор, происходит плавление воска, что приводит к увеличению объема смеси и перемещению мембраны патрона. Перемещение мембраны передается штоку 6 измерителя, который через крестовины поворачивает рычаги 3 вокруг их опоры против часовой стрелки. Оба рычага своими правыми концами воз действуют на два штока 4, верхние концы которых упираются в выступы поворотной заслонки 2 и вызывают ее перемещение вокруг оси 8. В этом случае заслонка перекроет выход жидкости на перепуск и откроет проход на охладитель. Если по каким-либо причинам (например, перекос или попадание посторонних частиц) поворот заслонки в корпусе затруднен, то штоки 4, сжимая передающие пружины 5, своими верхними концами зайдут в отверстия выступов заслонки.

Обратный ход заслонки (при уменьшении температуры) происходит под действием пружины 9. Кронштейн 7, в который пружина 9 упирается своим нижним концом, посредством бугеля винтами жестко соединен с осью 8. Если поворачивать ось 8 (ручное регулирование), то через патрон и рычаг 3 будет поворачиваться и заслонка 2. Для этой цели наружный конец оси прикреплен к рукоятке, поворачивая которую можно вручную перемещать заслонку. Перемещение рукоятки ограничено упорами, чтобы при ее повороте не смогло перекрыться входное отверстие в корпусе регулятора. По торцам корпуса регулятора установлены две крышки, обеспечивающие герметичность корпуса.

Терморегуляторы больших размеров снабжаются двумя и более заслонками,

| которые независимы друг от друга, т. е. каждая заслонка управляется своим термопатроном, однако вручную все заслонки управляются при помощи одного рычага, который поворачивает общую ось. Настройка регулятора на поддержание заданной температуры производится путем поворота оси 8 с последующей ее фиксацией; если ось повернуть по часовой стрелке, то температура, будет поддерживаться более высокой и наоборот. |

Тема 2.8. Автоматическое регулирование температур в системах СЭУ. Устройство и принцип действия терморегуляторов отечественного производства.

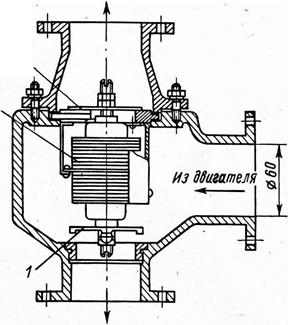

Терморегулятор ТПД-60.

Регулятор прямого действия, двухклапанный, с диаметром условного прохода 60 мм, применяется в системах охлаждения двигателей мощностью до 600 кВт.

Чувствительный элемент 2 регулятора (рис. 3.15) состоит из двух сильфонов 8 (рис. 3.15,б), двух задающих пружин 5 и регулировочных винтов 4 и 7. Регулирующий орган выполнен в виде двух клапанов 1 и 3, жестко связанных с днищами сильфонов. Сильфоны нижней частью припаяны к неподвижному основанию 6.

В качестве заполнителя применяют: при температуре измеряемой окружающей среды 50-60 ° С этиловый эфир, при 60—70 ° С ацетон и при 70—85 ° С этиловый спирт.

Охлаждающая вода из двигателя поступает в корпус регулятора, омывает чувствительный элемент 2, затем через верхний клапан проходит в холодильник, а через нижний на перепуск. Если температура воды низкая, то оба сильфона окажутся сжатыми, при этом верхний клапан 3 будет закрыт, а нижний 1 открыт. Охлаждающая вода пойдет на перепуск, сокращая время прогрева двигателя. По мере нагревания воды сильфоны будут разжиматься. Нижний клапан начнет закрываться, а верхний открываться. Часть воды пойдет на перепуск, а часть — в холодильник. Перераспределение соотношения потоков воды на перепуск и в холодильник зависит от настройки регулятора и температуры воды, выходящей из двигателя.

|

|

| Рис. 3.15. Регулятор температуры ТПД-60: а - конструкция; б - чувствительный элемент. | |

Регуляторы ТПД-60 выпускаются заводом отрегулированными на заданную температуру и допускают перестройку до 10 ° С в сторону увеличения и до 6 0 С в сторону понижения температуры охлаждающей воды. Перестройка осуществляется изменением натяга пружин 5 с помощью винтов 4 и 7.

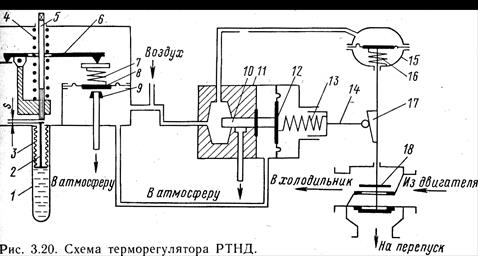

Терморегулятор РТНД.

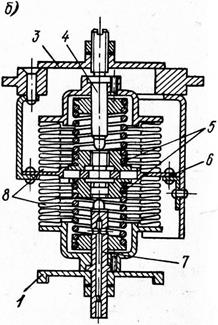

Регуляторы серийно выпускаются отечественной промышленностью и широко применяются для регулирования температуры воды и масла главных двигателей БМЗ типа ДКРН. Регулятор непрямого действия, с мембранным пневматическим сервомотором, с жесткой обратной связью, относится к группе П-регуляторов. Степень неравномерности может задаваться в пределах 6—12°С, диапазон настройки 36—110° С, условный проход регулирующего органа 80—350 мм.

Принцип действия регулятора (рис. 3.20) основан на преобразовании температуры регулируемой среды в импульсное давление воздуха, которое в конечном итоге управляет положением регулирующего органа.

Чувствительный элемент жидкостно-объемного типа состоит из термобаллона 1 и сильфона 3. Шток 2 контактно соединен со штоком 5. При повышении температуры регулируемой среды сильфон будет сжиматься и после выбирания настроечного зазора (s) переместит вверх шток 5 вместе с рычагом (в) измерителя, при этом усилие пружины 7 уменьшится, зазор между мембраной 8 и соплом трубки 9 возрастет и соответственно увеличится количество воздуха, стравливаемого в атмосферу. Это приведет к снижению импульсного давления в камере под мембраной 8 и в камере слева от мембраны 12 усилителя (позиционера) 11. Мембрана 12 прогнется и переместит золотник 10 усилителя влево, ослабляя одновременно пружину 13 толкателя 14 жесткой обратной связи. Силовой воздух из верхней полости сервомотора 15 будет стравливаться в атмосферу через канал, открытый золотником усилителя, и под действием пружины 16 шток сервомотора переместится вверх, увеличивая через клапан 18 поступление регулируемой среды в холодильник и уменьшая на перепуск.

|

Сервомотор остановится тогда, когда усилие сжатия пружины 13 со стороны кулачка 17 уравновесится усилием на мембране 12. Влияние обратной связи оказывается в следующем. Когда шток сервомотора движется вверх, натяжение пружины 13 под действием толкателя 14 уменьшается. Поэтому при неизменном импульсном давлении величина давления силового воздуха на мембрану сервомотора будет тем больше, чем круче профиль кулачка 17 обратной связи (тем больше неравномерность). Крутизну кулачка можно регулировать установочными болтами. Воздух в регулятор подается под давлением 0,4 МПа (4 кгс/см2), а давление импульсного воздуха составляет 0,02—0,1 МПа (0,2—1 кгс/см2). Пружина 4 является возвратной, она растягивает сильфон при понижении температуры и через угловую гайку перемещает рычаг 6 в обратном направлении. Настройку на требуемую температуру регулирования производят вращением винтового штока 5, положение которого (величина зазора s) определяет температуру начала страгивания регулирующего органа из нижнего состояния, когда поток на холодильник закрыт. Значение температуры начала страгивания указывается стрелкой указателя настройки.

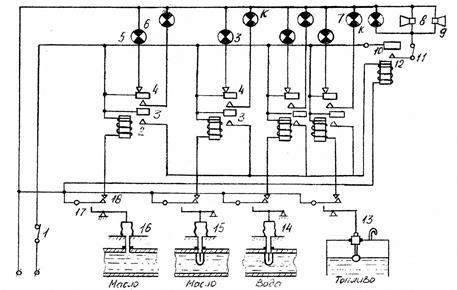

Тема 2.9. Системы автоматического контроля и сигнализации дизельных установок.

Аварийно-предупредительная сигнализация (АПС) обеспечивает контроль над следующими параметрами: давлением масла перед двигателем, температурой масла после двигателя, температурой пресной охлаждающей воды на выходе из двигателя и уровнем топлива в расходной цистерне.

Принцип действия:

На масленом трубопроводе установлены сифонные датчики реле минимального давления и температурного реле, на водяном - датчики температурного реле, а в расходной цистерне - реле уровня. Каждая реле сблокировано с двумя лампами (зелёной и красной) и ревуном. Действие системы АПС заключается в следующем.

При номинальных значениях контролируемых параметров микровыключатели и их контакты находятся в разомкнутом состоянии; горят зелёные лампы. При срабатывании любого реле его сильфон воздействует на микровыключатель, который замкнёт контакт 18 и цепь электромагнита. В результате этого замкнётся контакт 3, что вызовет срабатывание реле, замыкание контакта 10 и подачу звукового сигнала ревуном и зуммером. Одновременно с этим контакт 4 переключает питание с зелёной лампы на красную. Зуммер может устанавливается на ЦПУ, в штурманской рубки или в каюте старшего механика. Вместе с зуммером устанавливается красная лампа 7, которая зажигается при замыкании цепи звуковой сигнализации. Для отключения звуковой сигнализации служит выключатель 11. Питание системы АПС осуществляется в основном от судовой электросети, при помощи выключателя 1.

Устройство системы АПС принципиально не отличается от системы автоматической защиты, поэтому они часто объединяются между собой через промежуточное реле.

| 1 Выключатель; 2 Цепь электромагнита; 3 Контакт; 4 Контакт; 5 Зелёная лампа; 6 Красная лампа; 7 Красная лампа зуммера; 8 Зуммер; 9 Ревун; 10 Контакт; 11 Выключатель; 12 Реле; 13 Реле уровня топлива; 14 Температурное реле воды; 15 Температурное реле масла; 16 Сильфонные датчики реле минимального; давления; 17 Микровыключатель; 18 Контакт микровыключателя. |

В заключение рассмотрим структурную схему системы централизованного автоматического контроля и сигнализации, приведенную на рис. 3.25. Значения параметров, измеренные датчиком, поступают в преобразователи 1, где они

Рис. 3.25. Структурная схема системы централизованного автоматического контроля.

Рис. 3.25. Структурная схема системы централизованного автоматического контроля.

| превращаются в унифицированные электрические сигналы. Последние поступают на обегающее устройство 2, поочередно соединяются с усилителем 3 и далее идут в аналого-цифровой преобразователь 4 на |

кодирование. В сравнивающем устройстве 6 полученное значение параметра сравнивается с заданным, которое хранится в блоке памяти 5. В случае отклонения параметра от заданного значения включаются в действие печатающее устройство аварийных параметров 10, а также световая И и звуковая 12 сигнализации. Мгновенная индикация текущих значений параметров получается на табло 9 с помощью устройства вызова 8 («Адресная панель»). Печатающее устройство 7 по заданной временной программе регистрирует выделенную группу параметров на бумаге.

Тема 2.10. Системы автоматической защиты дизельных установок.

Конечным действием системы защиты является выключение подачи топлива для остановки двигателя. Как правило, защита срабатывает: по частоте вращения; давлению масла; по давлению охлаждающей воды.

Система защиты объединяется с предупредительной сигнализацией через промежуточное реле времени. При достижении параметром предельного значения включаются сигнализация и реле времени, затем срабатывает защита, и двигатель останавливается.

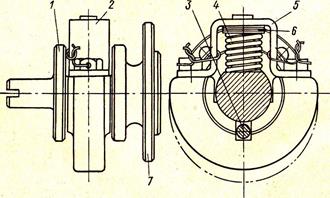

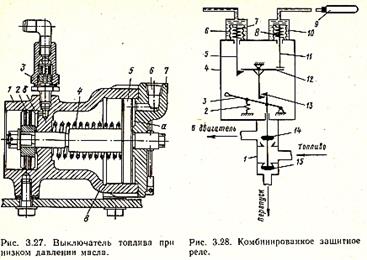

Рассмотрим некоторые устройства защиты. Автомат остановки (рис. 3.26) дизеля ЗД-100 предназначен для остановки двигателя, когда частота вращения достигает 940 - 960 об/мин. Автомат состоит из корпуса 1, груза 2, пальца 3, пружины 4, скобы 5, регулировочных прокладок 6 и крепежных деталей. Фланцем 7 автомат крепится к торцу распределительного вала двигателя. Подковообразный груз 2 прижимается пружиной и скобой к корпусу агрегата. При увеличении частоты вращения вала двигателя выше допустимого значения центробежная сила груза преодолевает усилие пружины. Груз отходит от оси вращения (показано штрихпунктирной линией) и через рычаг воздействует на тягу, связанную с защелкой выключения топливных насосов.

Рис 3.26. Автомат остановки дизеля ЗД-100.

Рис 3.26. Автомат остановки дизеля ЗД-100.

| Для аварийной остановки двигателя ЗД-100 при понижении давления смазочного масла применена релейная ступенчатая система защиты с выдержкой по времени. В случае понижения давления масла до 0,1 МПа (1 кгс/см2) включается аварийно-предупредительный сигнал. При дальнейшем понижении давления до |

0,06 МПа (0,6 кгс/см2) отключаются нагрузка с генератора и гребного электродвигателя (выключением возбуждения) и левый ряд топливных насосов с помощью пневматического сервомотора. Одновременно снижается частота вращения двигателя до значения, соответствующего режиму холостого хода. При падении давления масла до 0,03 МПа (0,3 кгс/см2) срабатывает выключатель топлива, схема которого приводится на рис. 3.27.

Автомат остановки дизеля ЗД-100 по давлению смазочного масла состоит из цилиндрического корпуса 1, в котором находятся воздушный поршень 2 и масляный поршень 5. Пружина 4, расположенная на общем штоке, стремится удержать оба поршня в крайнем правом положении. В крышке 7 корпуса имеется отверстие 6, через которое полость а соединена с главной масляной магистралью двигателя. При допускаемом давлении масла в системе оба поршня оказываются в крайнем левом положении. При падении давления масла до 0,03 МПа (0,3 кгс/см2) под действием пружины поршни переместятся вправо и шток, связанный с рейками топливных насосов, поставит их в положение нулевой подачи. Воздушный поршень 2 работает только в пусковой период, когда требуется удерживать шток в левом положении для обеспечения подачи топлива. Это достигается автоматически поступлением сжатого воздуха через клапан 3 в полость б при пуске двигателя. Воздух действует на поршень 2 и отводит шток влево.

Невозвратный шариковый клапан препятствует выпуску воздуха из полости б сразу после пуска двигателя, так как давление масла может быть еще недостаточным. Стравливание воздуха происходит постепенно и только через неплотности. Этот процесс продолжается в течение какого-то времени, за которое давление масла достигает нормальной величины. Масло, просочившееся в рабочую полость поршня 5, удаляется через отверстие 8, которое одновременно является декомпрессионным.

Принципиальная схема комбинированного защитного реле приведена на рис. 3.28. На корпусе 4 расположены сильфоны 6 и 10. Сильфон 6 является манометрическим датчиком системы смазки двигателя, а сильфон 10 вместе с термобаллоном 9 - температурным датчиком системы охлаждения.

Реле работает следующим образом. При номинальном значении обоих контролируемых параметров система находится в положении, изображенном на схеме. Верхнее гнездо двухседельного клапана 1 открыто, и топливо поступает в двигатель. Если в главной масляной магистрали давление понизится, то под действием пружины 7 сильфон 6 будет удлиняться и потянет за собой шток 5, который нижней частью повернет рычаг 12 по часовой стрелке относительно шарнирной опоры. Защелка 13 освободится, под действием пружины 2 шток клапана опустится и тарелкой 14 перекроет подачу топлива к двигателю, одновременно открывая тарелкой 75 путь топливу на перепуск.

| Увеличение температуры охлаждающей воды вызовет аналогичное действие. Преодолевая усилие пружины 8, сильфон 10 сжимается и шток 11 нажимает на правый конец рычага 12, поворачивая его по часовой стрелке. Оба сильфона имеют возможность действовать на рычаг 12 независимо один от другого. Возврат системы в исходное |

| положение производят рукояткой 3. | |

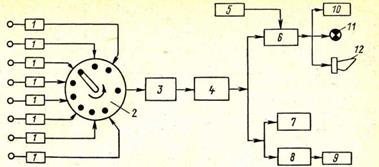

Тема 2.11. Системы дистанционного автоматизированного управления (ДАУ) дизельными установками.

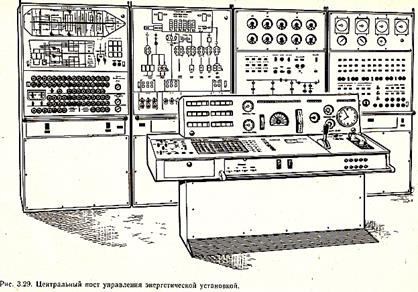

Судовые энергетические установки современных судов, построенные на знак автоматизации А2 и А1, оборудуются системами дистанционного автоматизированного управления (ДАУ).

Система ДАУ представляет собой совокупность устройств, позволяющих осуществлять автоматическое управление главными судовыми двигателями посредством одного органа (рукоятки) управления, с помощью которого производится пуск, реверс, остановка и изменение скоростного режима двигателя.

Система ДАУ предусматривает два поста управления: один - в МО (ЦПУ), второй - в штурманской рубке (мостик). Из ЦПУ предусмотрена возможность подачи всех команд, выполняемых системой, а с мостика на двигатель подаются команды, связанные только с необходимостью изменения режима движения судна. В ЦПУ сосредоточены все средства централизованного контроля работы энергетической установки, описание которых приводилось в § 3.3, а мостик снабжен только общими сигналами о состоянии главного двигателя: «Готовность», «Работа», «Стоп», «Отказ», «Перегрузка» и т. п. и минимальным количеством КИП (как правило, это указатели частоты и направления вращения гребного вала и угла разворота лопастей ВРШ). Наличие второго поста управления на мостике значительно улучшает маневренные качества судна и одновременно освобождает персонал машинной команды от управления главными двигателями, оставляя за ним только функции контроля.

Внешнее представление о дистанционных постах управления (рис. 3.29).

В зависимости от вида используемой энергии системы ДАУ делятся на пневматические, гидравлические, электрические и комбинированные.

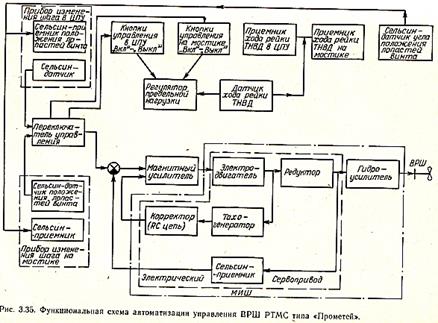

Система ДАУ ВРШ РТМС типа «Прометей». В настоящее время на промысловых судах широко применяют энергетические установки с ВРШ, что объясняется возможностью повышения экономичности работы установки на долевых нагрузках, обеспечением реверса судна при неизменном направлении вращения гребного вала, а также возможностью использования валогенераторов переменного тока. Применение ВРШ позволяет реализовать ряд программ совместного управления движителем и главным двигателем, обеспечивающих оптимальное (по заданному критерию оптимальности) управление. Например, получение минимума расхода топлива при движении судна с заданной скоростью, получение максимальной скорости движения судна при заданной величине часового расхода топлива и другие программы.

На рис. 3.35 представлена функциональная схема автоматизации управления ВРШ РТМС типа «Прометей». Система электрогидравлическая, осуществляет дистанционное управление положением лопастей гребного винта из ЦПУ и с мостика, а также автоматическую защиту главного двигателя от перегрузки путем уменьшения шага винта. Система предусматривает местный и дистанционный контроль угла поворота лопастей, давления в гидросистеме, подачи топлива в цилиндры двигателя, напряжения тока в цепях управления.

Напряжение питания 110 В± 10 %, давление масла в гидросистеме 1,5-4,8 МПа (15-48 кгс/см2).

Как следует из приведенной схемы, дистанционное управление осуществляется при помощи сельсинной следящей системы. Шаг гребного винта задается поворотом рукоятки прибора изменения шага (в ЦПУ или на мостике). Сельсины-приемники и сельсины-датчики соединены по трансформаторной схеме и образуют систему синхронной передачи шагового угла. При отклонении рукоятки управления возникает напряжение, пропорциональное углу рассогласования между роторами сельсин- датчика и сельсин-приемника. Это напряжение подается на вход магнитного усилителя, на выходе которого появляется напряжение, вызывающее вращение электродвигателя сервопривода в сторону уменьшения первоначального рассогласования сельсинов.

Для улучшения динамических свойств следящей системы (демпфирования) в ее контур введено корректирующее устройство, состоящее из тахогенератора и RC цепи. Напряжение, пропорциональное скорости вращения вала тахогенератора, снимается с его обмотки и подается на магнитный усилитель. Обмотки последнего включены таким образом, чтобы при разгоне электродвигателя ток заряда конденсатора увеличивал ток управления усилителя, а при снижении скорости вращения ток разряда уменьшал ток управления. В результате этого при отработке заданных рассогласований выходной вал следящей системы, связанный с электродвигателем через редуктор, приходит быстрее в заданное положение. Гидроусилитель МИШ, осуществляющий перекладку лопастей гребного винта, приводится в действие рычагом, жестко связанным с выходным валом электрического сервопривода.

Рассмотрим назначение отдельных элементов системы. Магнитный усилитель служит для усиления сигналов, получаемых от сельсинов, до величины, достаточной для приведения в движение электродвигателя, сервопривода.

Датчик хода рейки ТНВД служит для измерения количества топлива, подаваемого в цилиндры двигателя. Приводной вал датчика связан с рейкой насосов. При изменении подачи топлива этот вал поворачивается вокруг своей оси и через зубчатую передачу поворачивает ротор сельсина. На оси сельсина закреплена стрелка, показывающая по шкале величину подачи топлива в ЦПУ и на мостике.

Сельсин-датчик угла положения лопастей гребного винта предназначен для восприятия информации об истинном значении угла разворота лопастей винта и ее преобразовании в электрический сигнал.

Регулятор предельной нагрузки предназначен для предотвращения перегрузки главного двигателя. Управляющее напряжение электромотора регулятора образуется из разницы между напряжением, соответствующим заданному значению подачи топлива, установленной избирателем, и напряжением, пропорциональным фактической подаче топлива, полу-чаемым от датчика хода рейки ТНВД. Избиратель может быть установлен на несколько фиксированных значений нагрузки: 80, 90, 95, 97,5 и 100 %.

При уменьшении нагрузки регулятор увеличивает шаг гребного винта, если истинное значение угла положения лопастей не совпадает с требуемым, т. е. меньше его.

Регулятор может включаться и выключаться в ЦПУ и выключаться с мостика. Если регулятор выключен, то все равно он сработает при достижении нагрузки 110 % от номинальной и уменьшит угол разворота лопастей гребного винта. Как видно из схемы, в ней реализуется программа зависимости шага винта от нагрузки, а величина последней определяется положением рейки топливных насосов. Однако на положение реек влияет не только угол разворота лопастей гребного винта, но, например, и такой фактор, как условия плавания.

Задачу полной оптимизации работы гребной установки с ВРШ в любых условиях должны решить системы с автоматической перестройкой программы в зависимости от изменения сопротивления движению судна. Такие системы называются самонастраивающимися системами автоматического управления двигательным комплексом. Они включают в свой состав вычислительные машины, учитывающие практически все факторы, оказывающие влияние на эффективность работы комплекса.

Тема 3. Автоматизация СПК

Тема 3.1. Автоматическое регулирования уровня воды

Рис.4. Поплавковый регулятор Рис.5. Термогидравлический регулятор

Рис. 6. Схема автоматического регулирования процесса горения РГЗ 1,5/5.

Для обеспечения бездымной работы котла в кулачке предусмотрено специальное устройство, позволяющее изменить профиль его рабочей поверхности. В регуляторе имеется задающая пружина 27, степень затяжки которой можно изменять с помощью регулировочного устройства.

В топливную магистраль включен дифференциальный регулятор давления топлива 12, поддерживающий постоянную разность давлений на регулирующем топливном золотнике, которая составляет около 0,3 МПа (3 кгс/см2). Измерительное устройство регулятора состоит из двух сильфонов с разными эффективными площадями.

Верхний сильфон включен в топливную магистраль до золотника 19, нижний сильфон — после него. Таким образом, при любых отклонениях рычага 13, который является элементом сравнения, от заданной разности давлений с помощью трубки и сервомотора 10 рычаг 14 окажет соответствующее воздействие на золотник 9, регулирующий слив топлива из топливоподающей магистрали.

Автоматическое регулирование температуры подогрева топлива осуществляется регулятором. Он управляет поступлением пара из магистрали 6 в подогреватель. Температура топлива контролируется на выходе из подогревателя с помощью термобаллона 16, выходной сигнал которого передается на сильфонный измеритель. Через рычаг 2 усилие передается струйной трубке 4. Последняя задает необходимое перемещение поршню сервомотора 5 и рычагу 3, который связан с рукояткой регулирующего золотника 7.

Рассмотренная система автоматического регулирования обеспечивает устойчивое поддержание регулируемых величин со следующими максимальными отклонениями от заданных значений: для давления пара в котле ±0,03 МПа (0,3 кгс/см2); для разности давлений топлива ±0,03 МПа и для температуры топлива ±3 ° С.

В системе предусмотрено ручное управление. Для этой цели на цилиндрах всех трех сервомоторов установлены обводные краны. При их открытии рабочая вода, перетекая из одной полости сервомотора в другую, не препятствует принудительному перемещению регулирующего органа от ручного привода. Наличие обводных кранов позволяет изменять время сервомотора и таким образом влиять на характер протекания переходного процесса.

Автоматическая система РГЗ 1,5/5 кроме регулирования процесса горения осуществляет также защиту котла и его автоматический контроль по горению, уровню воды и давлению пара.

В датчике горения (крепится на фронте котла) имеются два фотоэлемента, которые с уменьшением освещенности увеличивают свое сопротивление. Последовательно с фотоэлементами включено реле, которое питается током от судовой сети. Когда гаснет факел, электрическое сопротивление фотоэлементов увеличивается, ток, идущий через обмотку реле, уменьшается, и реле отпускает контакты микровыключателя. При этом срабатывает электромагнитный топливный клапан. обесточиваются электродвигатели топливного насоса и вентилятора, включается звуковой сигнал, а на щитке аварийно-предупредительной сигнализации загораются лампы «Нет факела» и «Закрыт топливный клапан». При достижении уровня воды нижнего предела видимой части водоуказательной колонки микровыключатель ДУУМ . замыкает цепь питания реле, которое выполняет все вышеуказанные действия. На щитке загорается лампа «Нет воды».

Когда давление пара превышает заданное значение, микровыключатель реле давления срабатывает и вновь повторяются все защитные действия. На щитке загорается лампа «Повышенное давление».

При случайном обесточивании электродвигателя котельного вентилятора прекращается подача тока на электромагнитный клапан. Последний срабатывает, прекращая подачу топлива. Система предусматривает также подачу аварийного сигнала в случае увеличения солесодержания питательной воды выше установленного значения.

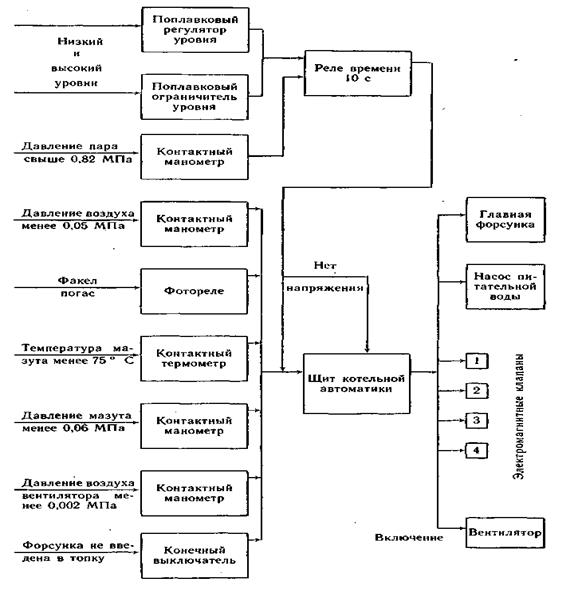

Тема 3.3. Автоматический контроль и защита СПК

Структурная схема системы автоматической защиты котла типа «КАВ» показана на рис.7. При возникновении любой из девяти приведенных на схеме аварийных ситуаций закрываются электромагнитные клапаны главной форсунки (два клапана), запальной форсунки, обвода питательного насоса и котел останавливается. Главный вентилятор продувает топку в течение 20 с, а затем выключается.

В системе имеется реле времени с выдержкой 10 с. На реле подаются команды от датчиков уровня и давления пара. При понижении (повышении) уровня и повышении давления пара выключение котла произойдет спустя 10 с после подачи командного сигнала. Это необходимо для того, чтобы не было ложных остановок котла системой автоматической защиты при качке судна.

Система обеспечивает не только остановку котла в аварийных ситуациях, но и невозможность его пуска при отсутствии рабочего и управляющего напряжений, а также при неплотном прилегании топочной дверцы с форсункой к топочному отверстию котла.

При всех перечисленных на схеме неисправностях включается ревун, на щите котельной автоматики загорается расшифровывающее табло (например, «Факел погас»), а в ЦПУ формируется общий сигнал «Неисправность».

Рис. 7. Структурная схема системы автоматической системы котла.

Тема 4. Автоматизация вспомогательных механизмов МО и систем

Тема 4.1. Заполнение пусковых баллонов воздухом

Комплексная автоматизация судовой энергетической установки может дать экономический эффект только в том случае, если наряду с главными двигателями будут автоматизированы вспомогательные механизмы, обслуживающие главный двигатель во время его работы, а также судовые системы и устройства.

Ниже приводится пример автоматизации вспомогательных средств машинного отделения на промысловых судах современной постройки.

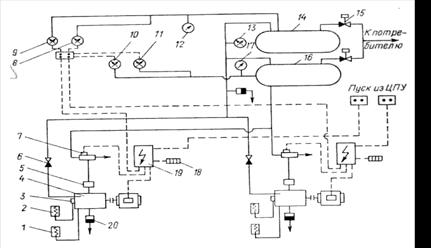

Заполнение пусковых баллонов сжатым воздухом. На рисунке 2. представлена схема автоматизации компрессорной установки, состоящей из двух компрессоров. Компрессоры обеспечивают автоматическое пополнение баллонов сжатого воздуха для главного и вспомогательного дизелей. Нормальным режимом работы установки является автоматическое действие одного компрессора и другого в качестве резервного, включающегося также автоматически при падении давления в системе ниже допустимых пределов.

Рис.2. Автоматизация компрессорной установки.

Автоматическое включение главного компрессора 4 происходит при падении давления воздуха в баллонах главного 16 и вспомогательного 14 двигателей до 2,2 МПа (22 кгс/см2) от сигнала контактного манометра 9, а остановка — от импульса контактного манометра // при давлении в обоих баллонах 3 МПа (30 кгс/см2). При значительном расходе сжатого воздуха один компрессор может не обеспечить пополнение баллонов, и если давление в них продолжает падать и достигает 1,9 МПа (19 кгс/см2), то по сигналу манометра 8 происходит автоматическое включение в работу резервного компрессора. Его остановка произойдет при повышении давления до 2,8 МПа (28 кгс/см2) по сигналу манометра 10. Давление воздуха в баллонах контролируется манометрами 12 и 17.

При пуске компрессоров, импульс от манометров 8 или 9 поступает на специальное реле, находящееся в пускателе 19, которое срабатывает и закрывает трехходовой соленоидный клапан 7, прекращая подачу сжатого воздуха к автоматическому разгрузочному клапану 5. Благодаря специальной конструкции разгрузочный клапан закроется с некоторой' выдержкой по времени, после чего компрессор начнет работать на полную производительность. При остановке компрессора соленоидный клапан отключается, открывая доступ сжатому воздуху к разгрузочным клапанам; После этого компрессор остается разгруженным и готовым к очередному пуску.

В системе предусмотрены автоматическая сигнализация и защита. При падении давления охлаждающей воды до 0,1 МПа (1 кгс/см2) включается сигнализация, а при давлении 0,08 МПа (0,8 кгс/см2) реле / выключается электродвигатель компрессора.

Предусмотрена также сигнализация при повышении температуры воды более 70° С. Давление смазочного масла, которое создает насос 3, контролируется реле 2, последнее отключает компрессор при понижении давления масла до 0,25 МПа (2,5 кгс/см2).

Если после пуска компрессора давление воды и масла не поднимается до заданных значений, то через 30 с срабатывает реле времени, затем защитное реле и компрессор останавливаются, после чего автоматически запускается резервный компрессор. Имеется автоматическая защита по перегрузке электромоторов компрессоров, а также по максимальному давлению воздуха (3,07 МПа) при срабатывании контактного манометра 13.

Влага и пары масла из воздуха удаляются с помощью автоматических пластинчатых клапанов 20.

В системе имеются невозвратные клапаны 6, невозвратные клапаны 15 с дистанционным управлением из ЦПУ и счетчики рабочих часов 18 компрессоров.

Тема 4.2. Управление работой гидрофоров и насосов бытового водообеспечения

На рисунке 3. представлена принципиальная схема автоматизации санитарной системы с помощью гидрофора 7.

Рис.3. Автоматизация санитарных насосов.

Система управления состоит из центробежного насоса 9 с приводным электродвигателем, манометрического реле 3 и пускового устройства 2. Гидрофор представляет собой герметичный резервуар, в верхней части которого при заполнении водой образуется воздушная подушка. В зависимости от расхода воды в сети 8, объем и давление воздуха в гидрофоре изменяются. Давление воздуха в гидрофоре измеряет манометр 4. Предохранительный клапан 6 отрегулирован на предельное давление. При расходе воды давление воздуха в гидрофоре снижается и микрометрическое реле через пускатель 2 включает электродвигатель. Вода из магистрали через фильтр 10 начнет поступать в гидрофор. Когда будет достигнуто заданное давление (обеспечивающее работу санитарной системы), реле сработает и выключит электродвигатель насоса. По трубопроводу 5 периодически подкачивается воздух, так как он частично теряется вместе с расходом воды.

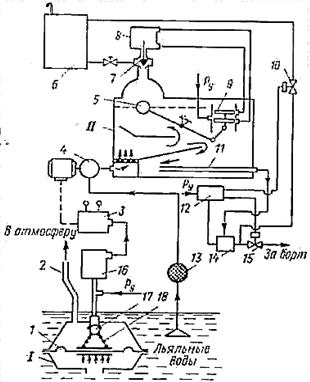

Тема 4.3. Автоматизация системы осушения

На рис. представлена схема автоматизации электропневматической системы удаления льяльных вод из МО. Основными элементами системы являются сигнализатор уровня типа СУМП (сигнализатор уровня мембранный пневматический) и сепаратор. Чувствительным элементом сигнализатора, установленного в сточном колодце льял МО, является мембрана, воздействующая через пружину 18 на шарик клапана 17.

| Управляющий воздух пружина 0,14 МПа (1,4 кг.с/см2) поступает одновременно к измерительному устройству и усилителю 16. При значении уровня льяльных вод меньше заданного мембрана находится в нижнем положении, шариковый клапан открыт и воздух выходит в атмосферу по трубке 2. Когда уровень воды достигнет заданного значения, мембрана будет находиться в верхнем положении и пружина прижмет шарик к седлу клапана. Давление воздуха перед усилителем возрастет и на выходе появится сигнал , который, воздействуя на пневмоэлектрический преобразователь 3, включит электродвигатель насоса 4. |

Льяльные воды, пройдя фильтр13 поступают в сепаратор 11, принцип действия его основан на возникновении гравитационных и центробежных сил, благодаря которым взвешенные частицы нефтепродуктов отделяются от воды. Сепаратор оснащен встроенным регулятором поплавкового типа. Поступающая в сепаратор грязная вода направляется между разделительными отражательными перегородками, возникающие при этом центробежные силы способствуют отделению нефтепродуктов от воды. Частицы нефтепродуктов как более легкие поднимаются в верхнюю часть сепаратора, а очищенная вода по трубопроводу через открытый клапан 15 сливается за борт. По мере скопления нефтепродуктов уровень раздела нефтепродуктов и воды снижается и поплавок 5 опускается вследствие разницы в удельных весах воды и нефтепродуктов.

Опускание поплавка вызовет перемещение вверх золотника 9 и поступление сжатого воздуха давлением под поршень 8 сервомотора, что приведет к открытию клапана 7 и спуску нефтепродуктов в сточную цистерну 6. Объем выпущенных нефтепродуктов замещается эквивалентным объемом воды. Уровень раздела повышается, и поплавок, поднимаясь вверх, переставит золотник в положение, при котором поршень 8 закроет клапан 7 и прекратит слив нефтепродуктов.

В связи с современными требованиями о защите морей и океанов от загрязнений на трубопроводе сброса воды за борт устанавливается датчик 14, контролирующий качество удаляемой воды. Этот датчик связан с манипулятором 12, который управляет дистанционным открытием и закрытием клапанов 10 и 15. Если за борт сливается недостаточно очищенная вода, то датчик посылает сигнал на манипулятор, который закрывает клапан 15 и открывает клапан 10, в результате чего вода пойдет в сточную цистерну 6.

Для исключения возможности переполнения сточной цистерны действует предупредительная сигнализация в ЦПУ о достижении предельного уровня. Для автоматизации сепараторов льяльных вод применяются также электрические системы с емкостными датчиками, принцип действия которых основан на .разнице диэлектрических свойств воды и нефтепродуктов. В этом случае датчик нижнего предельного уровня раздела воды и нефтепродуктов вырабатывает сигнал на открытие сливного клапана, а датчик верхнего предельного уровня — на закрытие.

Тема 4.4. Управление системой пожаротушения

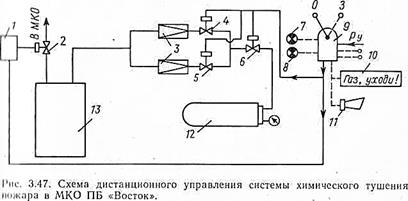

Управление системой пожаротушения. На рис. 3.47 представлена упрощенная принципиальная схема дистанционного управления электропневматической системой химического тушения пожара в машинно-котельном отделении (МКО) ПБ «Восток».

| Управление системой осуществляет манипулятор 9, к которому подводится электроэнергия и управляющий воздух Ру. При возникновении пожара в МКО рукоятка манипулятора устанавливается в |

положение «открыто» и управляющий воздух направляется к клапанам 2, 4, 5, 6, имеющим пневматический привод, и открывает их. Сжатый воздух из баллона 12, пройдя через редукторы 3, поступает в резервуар 13 химической жидкости и вытесняет ее в помещение МКО. Для повышения надежности системы воздушные редукторы и подключающие их клапаны дублированы. Суммарный сигнал открытого положения воздушных клапанов 4, 5, 6 фиксируется лампой 7, а об открытии клапана 2 химической жидкости извещает лампа 8. Кроме этого, при включении системы засвечиваются четыре предупредительных табло 10 с одновременной подачей звукового сигнала ревунами 11. Элемент задержки времени 1 замедляет открытие клапана 2, обеспечивая тем самым возможность выхода из МКО обслуживающего персонала по предупредительному сигналу до поступления газа в помещение.

Выключение системы осуществляется снятием командного сигнала перестановкой рукоятки манипулятора в положение «Закрыто».

Тема 4.5. Пуск аварийного дизель-генератора

В случае исчезновения питания шин главного распределительного щита для питания основных потребителей тока, обеспечивающих живучесть судна, автоматически через 3с подается ток на специальное программное устройство, которое через 30с выводит дизель-генератор. на полную нагрузку. Так, например, для аварийного агрегата ДГА-100-2 программа предусматривает следующие операции:

- включение электродвигателя масляного насоса и прокачивание дизеля маслом в течение 3с; одновременно гаснут сигнальные лампы «Готовность»;

- включение серводвигателя подачи топлива, который в течение 3 с перемещает топливную рейку до положения, соответствующего частоте вращения 800 об/мин;

- включение двигателя кулачкового механизма, который, воздействуя на микровыключатели, осуществляет пуск стартера в течение 1с (при неудавшемся пуске автоматически производятся еще две попытки пуска). К моменту включения стартера серводвигатель успевает передвинуть топливную рейку до положения подачи топлива соответственно 200—300 об/мин дизеля, что облегчает запуск. По достижении двигателем частоты вращения 1500 об/мин включение концевого выключателя серводвигателя подачи топлива (далее дизель находится под воздействием центробежного однорежимного регулятора скорости), срабатывает реле, размыкается цепь серводвигателя, предотвращая возможность повторного пуска дизеля;

- через 15с включение генератора в сеть на 50 % нагрузки, а через 10 с - на полную нагрузку, после чего программное устройство выключается; загорается сигнальная лампа «Нагрузка».

В случае неудавшегося запуска после трех попыток включения стартepa кулачковый механизм останавливается, загорается сигнальная лампа «Неисправность» и подается звуковой сигнал.

После остановки АДГ вся автоматическая система пуска возвращается в исходное положение и готова к действию на случай следующего исчезновения напряжения на ГРЩ. При этом загорается сигнальная лампа «Готовность».

КРАТКИЙ КУРС ЛЕКЦИЙ

ПМ.02. «Настройка, регулировка и контроль рабочих параметров судовых механизмов, узлов и агрегатов, функциональных систем».

МДК.02.01. «Основы настройки, регулировки и контроля рабочих параметров судовых механизмов, узлов и агрегатов, функциональных систем».