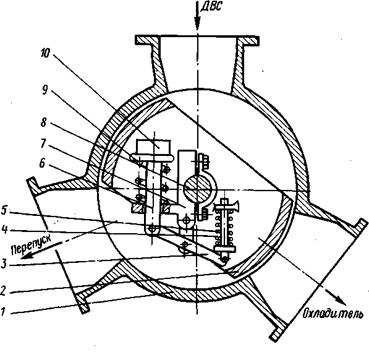

Такие терморегуляторы установлены для автоматического регулирования температуры масла и охлаждающей воды в главных двигателях «Семт Пилстик». Регулятор (рис. 3.16) непрямого действия, с двумя гидравлическими сервомоторами. Регулирующий орган выполнен в виде вращающейся заслонки.

Рис. 3.16. Терморегулятор Z -40 фирмы Келле:

а - конструкция; б - регулирующий орган; в - схема установки регулятора.

Рис. 3.16. Терморегулятор Z -40 фирмы Келле:

а - конструкция; б - регулирующий орган; в - схема установки регулятора.

|

Чувствительный элемент 1 дилатометрического типа. Инваровый стержень свободным концом соединен посредством коромысла 4 с клапаном 5 воздушного реле. Клапан дросселирует проходное сечение трубопровода 6. При работе шестеренного насоса 7, имеющего независимый электропривод, воздух будет подсасываться из атмосферы через фильтр 2 по трубопроводу 6, а масло — из емкости 16 по трубопроводу 10. Количественное соотношение воздуха и масла зависит от положения клапана 5. Шестеренный насос 12 засасывает воздух через воздушный клапан 9, а масло через трубопровод 11 из масляной ванны 15.

Соотношение масло - воздух также будет зависеть от величины открытия клапана 9, шток которого соединен со свободным концом спиральной трубки 8, выполненной по типу манометрической. При равновесном состоянии регулятора клапаны 5 и 9 открыты примерно на половину хода, при котором в смеси воздуха будет значительно больше, чем масла. Воздух будет выходить через калиброванные трубки 13, 20, а масло поступит в цилиндры сервомоторов 14, 18 и создаст одинаковое давление в их надпоршневых полостях. Поршни сервомоторов будут находиться в покое.

С увеличением температуры воды, выходящей из двигателя, возникает управляющий сигнал и система переходит в динамическое состояние. Вследствие удлинения наружной трубки инваровый стержень повернет рычаг 4 вокруг опоры 3 и клапан 5 прикроет доступ воздуха в трубопровод 6. Насос 7, продолжая работать, начнет засасывать масло из внутренней емкости и нагнетать его в верхнюю полость сервомотора 18, поршень которого пойдет вниз, и с помощью стального тросика 19 и шкива 24 (конец тросика закреплен на шкиве) повернет вокруг оси 21 заслонку 22. Вода из двигателя пойдет в холодильник. Поршень сервомотора 14 не препятствует перемещению поршня сервомо тора 18, так как при увеличении давления в нагнетательной полости насоса 7 спиральная трубка 8 будет выпрямляться и полностью откроет клапан 9. В результате давление масла в сервомоторе 14 снизится и его поршень сможет подняться.

В регуляторе имеется изодромная обратная связь, принцип действия которой основан на изменении уровней масла в емкостях 15 и 16, являющихся сообщающимися сосудами. Перемещение вниз поршня сервомотора 18 вызовет понижение уровня масла в емкости 16 и, следовательно, изменение величины разрежения в трубке 10. Регулятор рассчитан так, что равновесное состояние наступает только при определенной величине разрежения, соответствующей одинаковому уровню масла в емкостях 15 и 16. Скорость перетекания масла из одной емкости в другую устанавливается регулировочной иглой 17. Благодаря наличию давления в цилиндрах сервомоторов как в равновесном, так и в динамическом состоянии приводной тросик 19 всегда натянут и регулировочная заслонка не имеет возможности произвольного смещения. Ось 21 заслонки имеет специальное уплотнение, выдерживающее температуру до 120° . При выходе из строя автоматики заслонка поворачивается рукояткой 23. На шкиве 24 предусмотрен указатель положения заслонки.

Регуляторы фирмы «Волтен».

Такие регуляторы применяются для регулирования температуры воды и масла и выпускаются с различными диаметрами заслонки 2 (130-265 мм).

Чувствительным элементом регулятора является латунный патрон 10, заполненный смесью воска и красномедной пыли. При увеличении температуры регулируемой жидкости, проходящей через регулятор, происходит плавление воска, что приводит к увеличению объема смеси и перемещению мембраны патрона. Перемещение мембраны передается штоку 6 измерителя, который через крестовины поворачивает рычаги 3 вокруг их опоры против часовой стрелки. Оба рычага своими правыми концами воз действуют на два штока 4, верхние концы которых упираются в выступы поворотной заслонки 2 и вызывают ее перемещение вокруг оси 8. В этом случае заслонка перекроет выход жидкости на перепуск и откроет проход на охладитель. Если по каким-либо причинам (например, перекос или попадание посторонних частиц) поворот заслонки в корпусе затруднен, то штоки 4, сжимая передающие пружины 5, своими верхними концами зайдут в отверстия выступов заслонки.

Обратный ход заслонки (при уменьшении температуры) происходит под действием пружины 9. Кронштейн 7, в который пружина 9 упирается своим нижним концом, посредством бугеля винтами жестко соединен с осью 8. Если поворачивать ось 8 (ручное регулирование), то через патрон и рычаг 3 будет поворачиваться и заслонка 2. Для этой цели наружный конец оси прикреплен к рукоятке, поворачивая которую можно вручную перемещать заслонку. Перемещение рукоятки ограничено упорами, чтобы при ее повороте не смогло перекрыться входное отверстие в корпусе регулятора. По торцам корпуса регулятора установлены две крышки, обеспечивающие герметичность корпуса.

Терморегуляторы больших размеров снабжаются двумя и более заслонками,

| которые независимы друг от друга, т. е. каждая заслонка управляется своим термопатроном, однако вручную все заслонки управляются при помощи одного рычага, который поворачивает общую ось. Настройка регулятора на поддержание заданной температуры производится путем поворота оси 8 с последующей ее фиксацией; если ось повернуть по часовой стрелке, то температура, будет поддерживаться более высокой и наоборот. |

Тема 2.8. Автоматическое регулирование температур в системах СЭУ. Устройство и принцип действия терморегуляторов отечественного производства.

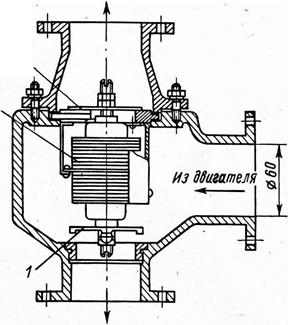

Терморегулятор ТПД-60.

Регулятор прямого действия, двухклапанный, с диаметром условного прохода 60 мм, применяется в системах охлаждения двигателей мощностью до 600 кВт.

Чувствительный элемент 2 регулятора (рис. 3.15) состоит из двух сильфонов 8 (рис. 3.15,б), двух задающих пружин 5 и регулировочных винтов 4 и 7. Регулирующий орган выполнен в виде двух клапанов 1 и 3, жестко связанных с днищами сильфонов. Сильфоны нижней частью припаяны к неподвижному основанию 6.

В качестве заполнителя применяют: при температуре измеряемой окружающей среды 50-60 ° С этиловый эфир, при 60—70 ° С ацетон и при 70—85 ° С этиловый спирт.

Охлаждающая вода из двигателя поступает в корпус регулятора, омывает чувствительный элемент 2, затем через верхний клапан проходит в холодильник, а через нижний на перепуск. Если температура воды низкая, то оба сильфона окажутся сжатыми, при этом верхний клапан 3 будет закрыт, а нижний 1 открыт. Охлаждающая вода пойдет на перепуск, сокращая время прогрева двигателя. По мере нагревания воды сильфоны будут разжиматься. Нижний клапан начнет закрываться, а верхний открываться. Часть воды пойдет на перепуск, а часть — в холодильник. Перераспределение соотношения потоков воды на перепуск и в холодильник зависит от настройки регулятора и температуры воды, выходящей из двигателя.

|

|

| Рис. 3.15. Регулятор температуры ТПД-60: а - конструкция; б - чувствительный элемент. | |

Регуляторы ТПД-60 выпускаются заводом отрегулированными на заданную температуру и допускают перестройку до 10 ° С в сторону увеличения и до 6 0 С в сторону понижения температуры охлаждающей воды. Перестройка осуществляется изменением натяга пружин 5 с помощью винтов 4 и 7.

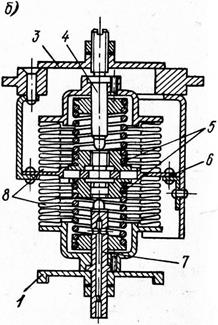

Терморегулятор РТНД.

Регуляторы серийно выпускаются отечественной промышленностью и широко применяются для регулирования температуры воды и масла главных двигателей БМЗ типа ДКРН. Регулятор непрямого действия, с мембранным пневматическим сервомотором, с жесткой обратной связью, относится к группе П-регуляторов. Степень неравномерности может задаваться в пределах 6—12°С, диапазон настройки 36—110° С, условный проход регулирующего органа 80—350 мм.

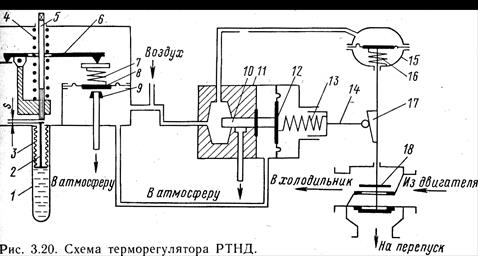

Принцип действия регулятора (рис. 3.20) основан на преобразовании температуры регулируемой среды в импульсное давление воздуха, которое в конечном итоге управляет положением регулирующего органа.

Чувствительный элемент жидкостно-объемного типа состоит из термобаллона 1 и сильфона 3. Шток 2 контактно соединен со штоком 5. При повышении температуры регулируемой среды сильфон будет сжиматься и после выбирания настроечного зазора (s) переместит вверх шток 5 вместе с рычагом (в) измерителя, при этом усилие пружины 7 уменьшится, зазор между мембраной 8 и соплом трубки 9 возрастет и соответственно увеличится количество воздуха, стравливаемого в атмосферу. Это приведет к снижению импульсного давления в камере под мембраной 8 и в камере слева от мембраны 12 усилителя (позиционера) 11. Мембрана 12 прогнется и переместит золотник 10 усилителя влево, ослабляя одновременно пружину 13 толкателя 14 жесткой обратной связи. Силовой воздух из верхней полости сервомотора 15 будет стравливаться в атмосферу через канал, открытый золотником усилителя, и под действием пружины 16 шток сервомотора переместится вверх, увеличивая через клапан 18 поступление регулируемой среды в холодильник и уменьшая на перепуск.

|

Сервомотор остановится тогда, когда усилие сжатия пружины 13 со стороны кулачка 17 уравновесится усилием на мембране 12. Влияние обратной связи оказывается в следующем. Когда шток сервомотора движется вверх, натяжение пружины 13 под действием толкателя 14 уменьшается. Поэтому при неизменном импульсном давлении величина давления силового воздуха на мембрану сервомотора будет тем больше, чем круче профиль кулачка 17 обратной связи (тем больше неравномерность). Крутизну кулачка можно регулировать установочными болтами. Воздух в регулятор подается под давлением 0,4 МПа (4 кгс/см2), а давление импульсного воздуха составляет 0,02—0,1 МПа (0,2—1 кгс/см2). Пружина 4 является возвратной, она растягивает сильфон при понижении температуры и через угловую гайку перемещает рычаг 6 в обратном направлении. Настройку на требуемую температуру регулирования производят вращением винтового штока 5, положение которого (величина зазора s) определяет температуру начала страгивания регулирующего органа из нижнего состояния, когда поток на холодильник закрыт. Значение температуры начала страгивания указывается стрелкой указателя настройки.

Тема 2.9. Системы автоматического контроля и сигнализации дизельных установок.

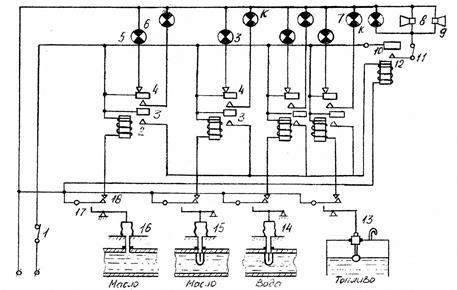

Аварийно-предупредительная сигнализация (АПС) обеспечивает контроль над следующими параметрами: давлением масла перед двигателем, температурой масла после двигателя, температурой пресной охлаждающей воды на выходе из двигателя и уровнем топлива в расходной цистерне.

Принцип действия:

На масленом трубопроводе установлены сифонные датчики реле минимального давления и температурного реле, на водяном - датчики температурного реле, а в расходной цистерне - реле уровня. Каждая реле сблокировано с двумя лампами (зелёной и красной) и ревуном. Действие системы АПС заключается в следующем.

При номинальных значениях контролируемых параметров микровыключатели и их контакты находятся в разомкнутом состоянии; горят зелёные лампы. При срабатывании любого реле его сильфон воздействует на микровыключатель, который замкнёт контакт 18 и цепь электромагнита. В результате этого замкнётся контакт 3, что вызовет срабатывание реле, замыкание контакта 10 и подачу звукового сигнала ревуном и зуммером. Одновременно с этим контакт 4 переключает питание с зелёной лампы на красную. Зуммер может устанавливается на ЦПУ, в штурманской рубки или в каюте старшего механика. Вместе с зуммером устанавливается красная лампа 7, которая зажигается при замыкании цепи звуковой сигнализации. Для отключения звуковой сигнализации служит выключатель 11. Питание системы АПС осуществляется в основном от судовой электросети, при помощи выключателя 1.

Устройство системы АПС принципиально не отличается от системы автоматической защиты, поэтому они часто объединяются между собой через промежуточное реле.

| 1 Выключатель; 2 Цепь электромагнита; 3 Контакт; 4 Контакт; 5 Зелёная лампа; 6 Красная лампа; 7 Красная лампа зуммера; 8 Зуммер; 9 Ревун; 10 Контакт; 11 Выключатель; 12 Реле; 13 Реле уровня топлива; 14 Температурное реле воды; 15 Температурное реле масла; 16 Сильфонные датчики реле минимального; давления; 17 Микровыключатель; 18 Контакт микровыключателя. |

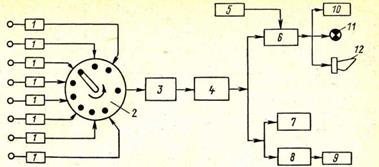

В заключение рассмотрим структурную схему системы централизованного автоматического контроля и сигнализации, приведенную на рис. 3.25. Значения параметров, измеренные датчиком, поступают в преобразователи 1, где они

Рис. 3.25. Структурная схема системы централизованного автоматического контроля.

Рис. 3.25. Структурная схема системы централизованного автоматического контроля.

| превращаются в унифицированные электрические сигналы. Последние поступают на обегающее устройство 2, поочередно соединяются с усилителем 3 и далее идут в аналого-цифровой преобразователь 4 на |

кодирование. В сравнивающем устройстве 6 полученное значение параметра сравнивается с заданным, которое хранится в блоке памяти 5. В случае отклонения параметра от заданного значения включаются в действие печатающее устройство аварийных параметров 10, а также световая И и звуковая 12 сигнализации. Мгновенная индикация текущих значений параметров получается на табло 9 с помощью устройства вызова 8 («Адресная панель»). Печатающее устройство 7 по заданной временной программе регистрирует выделенную группу параметров на бумаге.

Тема 2.10. Системы автоматической защиты дизельных установок.

Конечным действием системы защиты является выключение подачи топлива для остановки двигателя. Как правило, защита срабатывает: по частоте вращения; давлению масла; по давлению охлаждающей воды.

Система защиты объединяется с предупредительной сигнализацией через промежуточное реле времени. При достижении параметром предельного значения включаются сигнализация и реле времени, затем срабатывает защита, и двигатель останавливается.

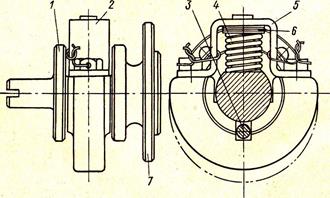

Рассмотрим некоторые устройства защиты. Автомат остановки (рис. 3.26) дизеля ЗД-100 предназначен для остановки двигателя, когда частота вращения достигает 940 - 960 об/мин. Автомат состоит из корпуса 1, груза 2, пальца 3, пружины 4, скобы 5, регулировочных прокладок 6 и крепежных деталей. Фланцем 7 автомат крепится к торцу распределительного вала двигателя. Подковообразный груз 2 прижимается пружиной и скобой к корпусу агрегата. При увеличении частоты вращения вала двигателя выше допустимого значения центробежная сила груза преодолевает усилие пружины. Груз отходит от оси вращения (показано штрихпунктирной линией) и через рычаг воздействует на тягу, связанную с защелкой выключения топливных насосов.

Рис 3.26. Автомат остановки дизеля ЗД-100.

Рис 3.26. Автомат остановки дизеля ЗД-100.

| Для аварийной остановки двигателя ЗД-100 при понижении давления смазочного масла применена релейная ступенчатая система защиты с выдержкой по времени. В случае понижения давления масла до 0,1 МПа (1 кгс/см2) включается аварийно-предупредительный сигнал. При дальнейшем понижении давления до |

0,06 МПа (0,6 кгс/см2) отключаются нагрузка с генератора и гребного электродвигателя (выключением возбуждения) и левый ряд топливных насосов с помощью пневматического сервомотора. Одновременно снижается частота вращения двигателя до значения, соответствующего режиму холостого хода. При падении давления масла до 0,03 МПа (0,3 кгс/см2) срабатывает выключатель топлива, схема которого приводится на рис. 3.27.

Автомат остановки дизеля ЗД-100 по давлению смазочного масла состоит из цилиндрического корпуса 1, в котором находятся воздушный поршень 2 и масляный поршень 5. Пружина 4, расположенная на общем штоке, стремится удержать оба поршня в крайнем правом положении. В крышке 7 корпуса имеется отверстие 6, через которое полость а соединена с главной масляной магистралью двигателя. При допускаемом давлении масла в системе оба поршня оказываются в крайнем левом положении. При падении давления масла до 0,03 МПа (0,3 кгс/см2) под действием пружины поршни переместятся вправо и шток, связанный с рейками топливных насосов, поставит их в положение нулевой подачи. Воздушный поршень 2 работает только в пусковой период, когда требуется удерживать шток в левом положении для обеспечения подачи топлива. Это достигается автоматически поступлением сжатого воздуха через клапан 3 в полость б при пуске двигателя. Воздух действует на поршень 2 и отводит шток влево.

Невозвратный шариковый клапан препятствует выпуску воздуха из полости б сразу после пуска двигателя, так как давление масла может быть еще недостаточным. Стравливание воздуха происходит постепенно и только через неплотности. Этот процесс продолжается в течение какого-то времени, за которое давление масла достигает нормальной величины. Масло, просочившееся в рабочую полость поршня 5, удаляется через отверстие 8, которое одновременно является декомпрессионным.

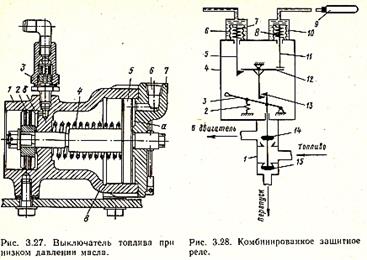

Принципиальная схема комбинированного защитного реле приведена на рис. 3.28. На корпусе 4 расположены сильфоны 6 и 10. Сильфон 6 является манометрическим датчиком системы смазки двигателя, а сильфон 10 вместе с термобаллоном 9 - температурным датчиком системы охлаждения.

Реле работает следующим образом. При номинальном значении обоих контролируемых параметров система находится в положении, изображенном на схеме. Верхнее гнездо двухседельного клапана 1 открыто, и топливо поступает в двигатель. Если в главной масляной магистрали давление понизится, то под действием пружины 7 сильфон 6 будет удлиняться и потянет за собой шток 5, который нижней частью повернет рычаг 12 по часовой стрелке относительно шарнирной опоры. Защелка 13 освободится, под действием пружины 2 шток клапана опустится и тарелкой 14 перекроет подачу топлива к двигателю, одновременно открывая тарелкой 75 путь топливу на перепуск.

| Увеличение температуры охлаждающей воды вызовет аналогичное действие. Преодолевая усилие пружины 8, сильфон 10 сжимается и шток 11 нажимает на правый конец рычага 12, поворачивая его по часовой стрелке. Оба сильфона имеют возможность действовать на рычаг 12 независимо один от другого. Возврат системы в исходное |

| положение производят рукояткой 3. | |

Тема 2.11. Системы дистанционного автоматизированного управления (ДАУ) дизельными установками.

Судовые энергетические установки современных судов, построенные на знак автоматизации А2 и А1, оборудуются системами дистанционного автоматизированного управления (ДАУ).

Система ДАУ представляет собой совокупность устройств, позволяющих осуществлять автоматическое управление главными судовыми двигателями посредством одного органа (рукоятки) управления, с помощью которого производится пуск, реверс, остановка и изменение скоростного режима двигателя.

Система ДАУ предусматривает два поста управления: один - в МО (ЦПУ), второй - в штурманской рубке (мостик). Из ЦПУ предусмотрена возможность подачи всех команд, выполняемых системой, а с мостика на двигатель подаются команды, связанные только с необходимостью изменения режима движения судна. В ЦПУ сосредоточены все средства централизованного контроля работы энергетической установки, описание которых приводилось в § 3.3, а мостик снабжен только общими сигналами о состоянии главного двигателя: «Готовность», «Работа», «Стоп», «Отказ», «Перегрузка» и т. п. и минимальным количеством КИП (как правило, это указатели частоты и направления вращения гребного вала и угла разворота лопастей ВРШ). Наличие второго поста управления на мостике значительно улучшает маневренные качества судна и одновременно освобождает персонал машинной команды от управления главными двигателями, оставляя за ним только функции контроля.

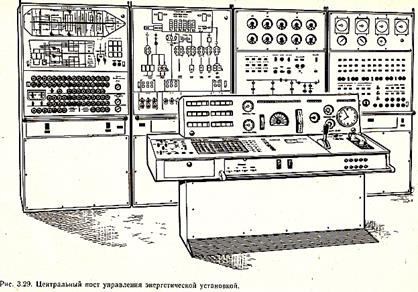

Внешнее представление о дистанционных постах управления (рис. 3.29).

В зависимости от вида используемой энергии системы ДАУ делятся на пневматические, гидравлические, электрические и комбинированные.

Система ДАУ ВРШ РТМС типа «Прометей». В настоящее время на промысловых судах широко применяют энергетические установки с ВРШ, что объясняется возможностью повышения экономичности работы установки на долевых нагрузках, обеспечением реверса судна при неизменном направлении вращения гребного вала, а также возможностью использования валогенераторов переменного тока. Применение ВРШ позволяет реализовать ряд программ совместного управления движителем и главным двигателем, обеспечивающих оптимальное (по заданному критерию оптимальности) управление. Например, получение минимума расхода топлива при движении судна с заданной скоростью, получение максимальной скорости движения судна при заданной величине часового расхода топлива и другие программы.

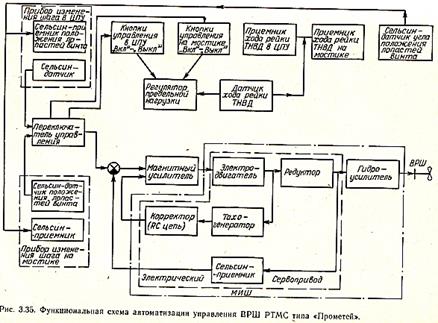

На рис. 3.35 представлена функциональная схема автоматизации управления ВРШ РТМС типа «Прометей». Система электрогидравлическая, осуществляет дистанционное управление положением лопастей гребного винта из ЦПУ и с мостика, а также автоматическую защиту главного двигателя от перегрузки путем уменьшения шага винта. Система предусматривает местный и дистанционный контроль угла поворота лопастей, давления в гидросистеме, подачи топлива в цилиндры двигателя, напряжения тока в цепях управления.

Напряжение питания 110 В± 10 %, давление масла в гидросистеме 1,5-4,8 МПа (15-48 кгс/см2).

Как следует из приведенной схемы, дистанционное управление осуществляется при помощи сельсинной следящей системы. Шаг гребного винта задается поворотом рукоятки прибора изменения шага (в ЦПУ или на мостике). Сельсины-приемники и сельсины-датчики соединены по трансформаторной схеме и образуют систему синхронной передачи шагового угла. При отклонении рукоятки управления возникает напряжение, пропорциональное углу рассогласования между роторами сельсин- датчика и сельсин-приемника. Это напряжение подается на вход магнитного усилителя, на выходе которого появляется напряжение, вызывающее вращение электродвигателя сервопривода в сторону уменьшения первоначального рассогласования сельсинов.

Для улучшения динамических свойств следящей системы (демпфирования) в ее контур введено корректирующее устройство, состоящее из тахогенератора и RC цепи. Напряжение, пропорциональное скорости вращения вала тахогенератора, снимается с его обмотки и подается на магнитный усилитель. Обмотки последнего включены таким образом, чтобы при разгоне электродвигателя ток заряда конденсатора увеличивал ток управления усилителя, а при снижении скорости вращения ток разряда уменьшал ток управления. В результате этого при отработке заданных рассогласований выходной вал следящей системы, связанный с электродвигателем через редуктор, приходит быстрее в заданное положение. Гидроусилитель МИШ, осуществляющий перекладку лопастей гребного винта, приводится в действие рычагом, жестко связанным с выходным валом электрического сервопривода.

Рассмотрим назначение отдельных элементов системы. Магнитный усилитель служит для усиления сигналов, получаемых от сельсинов, до величины, достаточной для приведения в движение электродвигателя, сервопривода.

Датчик хода рейки ТНВД служит для измерения количества топлива, подаваемого в цилиндры двигателя. Приводной вал датчика связан с рейкой насосов. При изменении подачи топлива этот вал поворачивается вокруг своей оси и через зубчатую передачу поворачивает ротор сельсина. На оси сельсина закреплена стрелка, показывающая по шкале величину подачи топлива в ЦПУ и на мостике.

Сельсин-датчик угла положения лопастей гребного винта предназначен для восприятия информации об истинном значении угла разворота лопастей винта и ее преобразовании в электрический сигнал.

Регулятор предельной нагрузки предназначен для предотвращения перегрузки главного двигателя. Управляющее напряжение электромотора регулятора образуется из разницы между напряжением, соответствующим заданному значению подачи топлива, установленной избирателем, и напряжением, пропорциональным фактической подаче топлива, полу-чаемым от датчика хода рейки ТНВД. Избиратель может быть установлен на несколько фиксированных значений нагрузки: 80, 90, 95, 97,5 и 100 %.

При уменьшении нагрузки регулятор увеличивает шаг гребного винта, если истинное значение угла положения лопастей не совпадает с требуемым, т. е. меньше его.

Регулятор может включаться и выключаться в ЦПУ и выключаться с мостика. Если регулятор выключен, то все равно он сработает при достижении нагрузки 110 % от номинальной и уменьшит угол разворота лопастей гребного винта. Как видно из схемы, в ней реализуется программа зависимости шага винта от нагрузки, а величина последней определяется положением рейки топливных насосов. Однако на положение реек влияет не только угол разворота лопастей гребного винта, но, например, и такой фактор, как условия плавания.

Задачу полной оптимизации работы гребной установки с ВРШ в любых условиях должны решить системы с автоматической перестройкой программы в зависимости от изменения сопротивления движению судна. Такие системы называются самонастраивающимися системами автоматического управления двигательным комплексом. Они включают в свой состав вычислительные машины, учитывающие практически все факторы, оказывающие влияние на эффективность работы комплекса.

Тема 3. Автоматизация СПК

Тема 3.1. Автоматическое регулирования уровня воды

Дата: 2018-12-28, просмотров: 1040.