В системе отверстия нижнее предельное отклонение размера отверстия всегда равно нулю, следовательно, наименьший предельный размер отверстия совпадает с номинальным. При одинаковом номинальном размере нескольких сопрягаемых деталей и при изготовлении их по одному и тому же классу точности различные посадки получают изменением полей допусков вала, а поле допуска отверстия остается неизменным (рис. 101, а). Отверстие в этой системе допусков называется основной деталью. Поле допуска отверстия обозначается буквой А, к которой добавляется индекс класса точности.

В системе вала верхнее предельное отклонение размера вала всегда равно нулю и, следовательно, наибольший предельный размер вала совпадает с номинальным. Посадки в системе вала получают изменением предельных размеров отверстия, а размер вала для данного класса точности остается постоянным (рис. 101, б). Вал в этой системе допусков называется основной деталью, или основанием. Поле допуска вала обозначается буквой В, к которой добавляется индекс класса точности.

Система отверстия имеет большее распространение, чем система вала. Система вала применяется в автомобильной, текстильной и других отраслях промышленности, где встречаются валы сложной конструкции.

Тема 4. Шероховатость поверхностей. Классы точности.

Шероховатость поверхности. При любом методе обработки металлов (резание, развертывание, строгание, опиливание, шабрение, притирка и т. д.), не получится идеально гладкая и ровная поверхность деталей, всегда останутся следы в виде впадин, надиров и других неровностей.

Высота и глубина микронеровностей зависит от способа обработки, степени вязкости металла обрабатываемой детали, конструкции режущего инструмента, режима механической обработки (скорости резания).

Шероховатость обработанной поверхности определяют различными методами. Непосредственное измерение основано на контактном способе и осуществляется при помощи профилометра. Косвенное определение выполняют при помощи микроскопа. Профилометры применяются главным образом в измерительных лабораториях. В производственных условиях - методом сравнения, визуального или осязанием. Эталонные образцы изготовляются из тех же металлов, обработанные таким же способом, что и проверяемые детали. Подобный способ дает правильные результаты при проверке деталей шероховатости с 1-го по 7-й класс. Недостатком является субъективность оценки.

Классы точности. В зависимости от условий, в которых работает деталь, к ней предъявляются различные требования по точности. Государственными стандартами установлен ряд степеней точности обработки деталей, называемых классами точности, которые характеризуются величиной допуска.

По 1-му классу точности изготовляют особо точные детали, например детали приборов, измерительных инструментов, кольца шарикоподшипников. Этот класс точности вследствие чрезвычайно небольшого предела отклонения от номинального размера имеет ограниченное применение, так как для получения такой точности требуются специальные особо точные приборы и приемы обработки.

2-ой класс точности является основным и применяется в точном машиностроении. По этому классу точности обрабатывают наиболее ответственные детали металлорежущих станков, автомобилей, тракторов, комбайнов, текстильных, обувных и других машин.

3- й класс точности широко применяется в тяжелом машиностроении, тракторостроении и комбайностроении. По этому классу точности обрабатываются, например, рабочие поверхности гильз цилиндров.

4- й класс точности довольно широко распространен и применяется при изготовлении деталей с относительно большими допусками, например неответственных деталей сельскохозяйственных машин.

5- й класс точности применяется при грубой обработке деталей. Поэтому классу обрабатываются многие детали сельскохозяйственных машин.

6- й класс точности установлен для деталей небольших размеров (менее 1 мм) и применяется редко.

7, 8, 9, 10 и 11-й классы точности имеют самые большие допуски на изготовление, поэтому отклонения фактических размеров детали от номинального размера могут быть весьма значительными. С такими классами точности изготовляются детали, не имеющие сопряжений, т. е. заготовки, поковки и литье.

Тема 5. Основы технических измерений.

При ремонте ДВС и других судовых механизмов применяют различные инструменты и приборы.

Измерительная линейка изготовляется длиной 150— 1000 мм, применяется для измерения линейных размеров. Точность измерения 0,5 мм.

Метр складной состоит из тонких упругих стальных линеек, соединенных шарнирно. Точность измерений 0,5 мм.

Рис. 207. Штангенциркуль

Рис. 207. Штангенциркуль

|  Рис. 209. Микрометр.

Рис. 209. Микрометр.

|

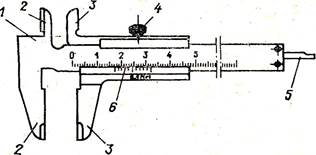

Штангенциркуль предназначен для точных измерений длины, толщины, наружного и внутреннего диаметров, а также для измерения глубины отверстий, выемок и высот. Штангенциркуль (рис. 207) представляет собой штангу 1 с миллиметровыми делениями, двусторонних губок— неподвижной 2 и подвижной 3. По штанге передвигается подвижная двусторонняя губка 3, имеющая прорезь со скошенными краями. На одной из скошенных сторон нанесены деления, эта часть называется нониусом 6. Винт 4 служит для фиксирования положения рамки, стержень 5 — для измерения глубин.

Размер делений на нониусе (рис. 208, а) на 0,1 мм меньше, чем на основной штанге, что позволяет получить точность измерения до 0,1 мм. Отсчет по штангенциркулю ведется в следующем порядке (рис. 208,6). Миллиметры отсчитываются по совпадению нулевого деления нониуса с делением на штанге, десятые доли миллиметра отсчитываются по тому, какое деление нониуса совпадает с делением на штанге.

Более точные измерения производятся штангенциркулем с размером делений нониуса на 0,02 мм меньше каждого деления, нанесенного на шкалу штанги. Этим достигается точность измерения 0,02 мм.

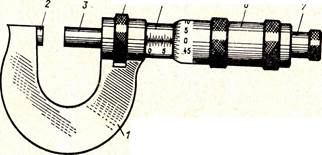

Микрометр является инструментом высокой точности и применяется только для точных измерений.

|

|

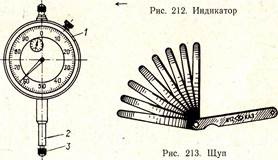

| Индикатор — рычажно-механический прибор, при помощи которого определяют отклонения в размерах |

| и формах деталей. Индикатором проверяют также параллельность плоскостей, бой шеек и раскепы коленчатых и других валов. | ||

Щуп (рис. 213) служит для определения зазора между поверхностями деталей. Он представляет собой набор калиброванных пластин и включает в себя пластины толщиной от 0,03до 1,00 мм.

Резьбомер (рис. 214) предназначен для определения размера резьбы на болтах, гайках и других деталях.

Плиты поверочные (рис. 215) выпускаются четырех классов точности размерами от 100x200 до 1000X1500 мм.

Раздел 2. Автоматика и системы управления механизмами

Тема 1. Контрольно – измерительные приборы (КИП). Приборы для контроля за работой ДВС

Тема 1.1. Контроль давлений. Классификация, устройство и принцип действия

Контроль за работой судовых энергетических установок осуществляют с помощью специальных измерительных приборов, которые дают возможность объективно судить о правильности протекания рабочих процессов и своевременно устранять неисправности. Необходимо постоянно контролировать параметры, отклонение которых от заданных величин может вызвать ухудшение мощностных характеристик или других эксплуатационных качеств установки, а в отдельных случаях привести к аварии.

Контроль давлений

Для контроля за работой установки необходимо измерять давление масла в циркуляционной системе смазки двигателя, давление пара в котле и т. д.

В зависимости от назначения и пределов измеряемого давления различают манометры, вакуумметры и мановакуумметры.

Манометры предназначены для измерения избыточного или манометрического давления. Диапазон давлений, измеряемых манометрами, колеблется в широких пределах в зависимости от принципа действия прибора.

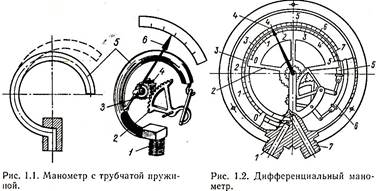

В практике эксплуатации судовых установок наибольшее распространение получили манометры с трубчатой пружиной (рис. 1.1) как наиболее надежные в работе и обладающие достаточной точностью показаний. Манометр состоит из трубчатой пружины 5 эллиптического сечения, которая посредством ниппеля 1 сообщается с измеряемой средой. Под действием давления, возникающего внутри трубчатой пружины ее свободный конец разгибается и через систему рычажков передает движение зубчатому сектору 2, который в свою очередь приводит в движение шестерню 4 и сидящую с ней на одной оси стрелку 6 манометра. Передаточное число сектора и шестерни подбирают таким образом, чтобы ось последней при максимальной деформации пружины имела угол поворота 270°. Для устранения мертвого хода в зубчатом соединении установлена спиральная часовая пружина 3 (волосок), которая одним концом связана с осью шестерни 4, а другим — с неподвижной частью манометра.

| В некоторых случаях требуется измерить разность давлений рабочей среды, например разность между давлением масла до фильтра и после него, чтобы определить степень загрязненности фильтра и правильность его работы. Для этой цели |

используют дифференциальные манометры (рис. 1.2), чувствительный элемент которых состоит из двух одинаковых трубчатых одновитковых пружин.

Мембранные манометры вместо пружины имеют мембрану (диафрагму) коробчатой формы. От величины измеряемого давления мембранная коробка будет раздуваться, перемещая через рычажный механизм стрелку.

Вакуумметры служат для измерения разрежения (вакуума). По конструкции и принципу действия эти приборы аналогичны манометрам с трубчатой одновитковой пружиной.

Мановакуумметрами называют приборы, которые предназначены для измерения избыточных давлений и вакуума. Шкала прибора разделена на две части. Нуль расположен в верхней средней части шкалы так, чтобы стрелка при повышении давления перемещалась в одну сторону от нуля, а под действием разрежения н другую сторону.

Тема 1.2. Контроль температур. Классификация, устройство и принцип действия.

Для измерения температуры служат жидкостно-стеклянные термометры, манометрические термометры, термометры сопротивления и термопары.

Жидкостно-стеклянные термометры. Эти термометры заполнены ртутью или спиртом. Принцип действия их основан на использовании явления расширения тел при нагревании. Расширяясь, ртуть или спирт поднимается по капилляру тем выше, чем больше температура среды, которая омывает термометр. Капилляр закреплен на шкале, по которой производят отсчет. Шкалы отечественных термометров отградуированы в градусах Цельсия С), а приборы импортных установок иногда имеют шкалу Фаренгейта (° F).

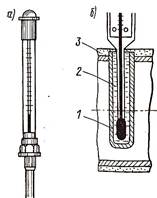

Рис. 1.5. Ртутный термометр.

Рис. 1.5. Ртутный термометр.

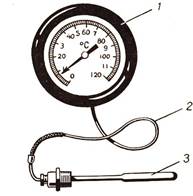

|  Рис. 1.6. Манометрический термометр.

Рис. 1.6. Манометрический термометр.

| На рис. 1.5, а показан судовой ртутный термометр в металлической оправе, которая предохраняет его от механических повреждений. Ртутные термометры предназначены для измерения температур от -35 до + 650 ° С. Погрешность показаний термометров не превышает ±2—4%. |

Манометрические термометры. В современных судовых энергетических установках широко распространены манометрические термометры, принцип действия которых основан на использовании зависимости давления (объема) заполнителя термосистемы от температуры измеряемой среды.

Манометрический термометр (рис. 1.6) представляет собой сочетание термобаллона 3, капиллярной трубки 2 и пружинного манометра 1. Термобаллоны изготовляются из стали или латуни. Их можно заполнить ртутью, ксилолом или метиловым спиртом.

Термобаллон устанавливают в трубопроводе, по которому движется жидкость или газ. Пружина манометра, принимая на себя нагрузку, раскручивается и поворачивает на определенный угол связанную с ней стрелку.

В зависимости от типа заполнителя область показаний прибора колеблется в пределах от -130 до +550 ° С, а погрешность не превышает ±2%.

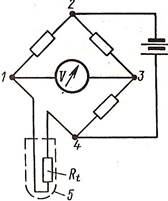

Рис. 1.7. Принципиальная схема термометра сопротивления. Рис. 1.7. Принципиальная схема термометра сопротивления.

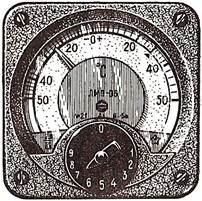

|  Рис. 1.8. Общий вид дистанционного термометра сопротивления.

Рис. 1.8. Общий вид дистанционного термометра сопротивления.

| Термометры сопротивления. Принцип работы этих приборов основан на изменении сопротивления проводника при изменении его температуры. Термометр сопротивления (рис. 1.7) представляет собой каркас с изоляцией, на который намотана медная или платиновая проволока. |

Устройство, измеряющее изменение R, представляет собой уравновешенный электрический мост (зажимы Г—4), одним из плеч которого служит термометр сопротивления.

Изменение Rt приводит к нарушению равновесия моста. На зажимах 1—3 возникает разность потенциалов, которая пропорциональна изменению сопротивления Rt. Это напряжение и меряется вольтметром, шкала которого отградуирована в градусах температуры.

Термометры сопротивления измеряют температуру в диапазоне от 110 до +650 ° С, что делает их универсальными для использования в дизельных установках. Дистанционное измерение температуры воздуха в охлаждаемых трюмах практически возможно только такими приборами (рис. 1.8).

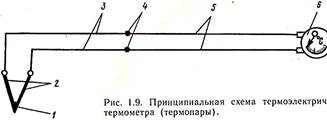

| Термоэлектрические термометры, или термопары, предназначены для измерения относительно высоких температур. Принцип действия этих приборов основан на возникновении |

электродвижущей силы в результате нагрева спая двух проводников, изготовленных из различных материалов.

Термопара (рис. 1.9) состоит из двух изолированных проводников 2 (термоэлектродов), у которых одна пара концов спаяна или сварена, образуя таким образом горячий спай 1. К двум свободным концам проводников присоединены компенсационные провода 3, при помощи которых холодный спай 4 выносится в среду с постоянной температурой. С помощью соединительных проводов 5 цепь замыкается на милливольтметр 6, шкала которого отградуирована в градусах температуры.

Показания прибора соответствуют величине электродвижущей силы.

Термопары широко применяют для измерения температур отходящих газов дизелей. В двигателях с газотурбинным наддувом измеряют также температуру отходящих газов в выпускном коллекторе до турбины и после нее.

Темы 1.3. Контроль частоты вращения . Классификация, устройство и принцип действия.

Приборы для измерения частоты вращения делятся на две группы. К первой относятся тахометры и тахоскопы, которые определяют частоту вращения вала в единицу времени (в минуту), а ко второй группе счетчики оборотов, суммирующие число оборотов вала с момента установки прибора.

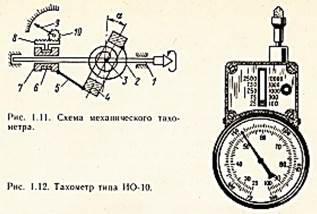

Тахометры. По конструктивному исполнению тахометры подразделяют на стационарные и переносные (приставные), а по принципу действия — на механические, электрические и магнитные (индукционные).

| На рис. 1.11 показана схема механического тахометра, принцип действия которого основан на явлении центробежных сил. На валике 1 имеется поперечная ось 3, на которой свободно крепится кольцевой груз 4, частично соединенный при помощи спиральной пружины 2 с поперечной осью Пружина соединена с грузом так, что последний находится |

нормально в наклонном положении по отношению к валику. С помощью тяги 5 груз соединен с муфтой 7, свободно сидящей на валике, а муфта через невращающееся кольцо 6, зубчатую рейку 8 и шестерню 10 соединяется с указательной стрелкой 9.

При вращении валика кольцевой груз стремится занять положение, перпендикулярное к оси вращения, перемещая при этом стрелку по шкале, которая проградуирована в единицах измерения частоты вращения. Положение кольцевого груза относительно оси вращения устанавливается такое, которое отвечает равновесию центробежных сил, действующих на кольцо, и силы пружины.

Переносные тахометры (рис. 1.12) используют во время испытаний и дли контроля работы стационарных тахометров. Прибор снабжен комплектом наконечников и удлинителей для соединения его с валами разной формы.

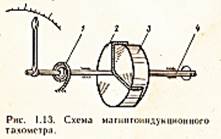

| Принцип действия магнитоиндукционного тахометра типа ТКМ, схема которого приведена на рис. 1.13, основан на возникновении вихревых токов в пластине из немагнитного материала при вращении постоянного магнита 3, насаженного па вал 4. В обычных магнитоиндукционных тахометрах чувствительный элемент имеет форму |

барабана 2 и изготовляется из алюминия. Пружина 1 часового типа оказывает сопротивление вращению барабана. Барабан повернется на некоторый угол, когда электромагнитный момент уравновесит момент, создаваемый пружиной. Угол поворота пропорционален скорости вращения постоянного магнита.

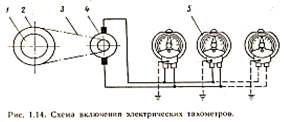

Дистанционный контроль позволяют осуществлять электрические тахометры. Электрический тахометр типа К-16 (рис. 1.14) состоит из дистанционного датчика 4, представляющего собой генератор постоянного тока, указателей вольтметров 5 магнитоэлектрической системы, шкалы которых отградуированы в оборотах в минуту, и соединительных проводов. На приводной вал 1, частоту вращения которого посредством цепи 3 приводящая во вращение тахогенератор 4. Передаточное отношение подбирается так, чтобы при номинальной частоте вращения вала тахогенератор имел скорость

| вращения 1500 об/мин. При изменении частоты вращения вала будет меняться ЭДС и соответственно положение стрелок указателей. Тахометр К-16 может иметь до восьми указателей, которые устанавливают в различных |

местах судна (МО, мостик, штурманская рубка, каюты КМ и СМ и т. п.).

Счетчики оборотов. Суммарный счетчик оборотов дизелей типа СОД-1 (рис. 1.15) состоит из механизмов отсчета и реверса. С помощью валика 8 счетчик жестко соединен с коленчатым валом двигателя или другой вращающейся деталью, имеющей такую же частоту вращения (например, распределительный вал в двухтактных двигателях).

При вращении приводного валика 8 жестко посаженный на него эксцентрик вызывает колебание рамки вокруг оси. Вместе с рамкой совершает колебательные движения собачка 2, которая при движении вверх скользит по зубу храпового колеса и западает во впадину следующего зуба. В момент, когда рамка начнет движение вниз, собачка 2 провернет храповое колесо с цифровым барабаном 1 на 1/10 оборота (храповое колесо имеет 10зубцов). Один оборот приводного вала соответствует 1/10оборо та цифрового барабана 1, т. е. цифры первого барабана указывают единицы оборотов приводного вала. Собачка 5 фиксирует положение храпового колеса. Прибор пригоден для двигателей с частотой вращения до 250 об/мин.

Рис. 1.15. Счетчик оборотов

Рис. 1.15. Счетчик оборотов

| Получают распространение электрические счетчики оборотов с дистанционными датчиками (служит для измерения частоты вращения гребного вала). Счетчики оборотов могут быть стационарными и приставными. Стационарный счетчик оборотов суммирует число оборотов |

двигателя с момент начала эксплуатации установки и является прибором, с помощью которого контролируют моторесурс двигателя.

Для определения частоты вращения применяют также переносные приборы, называемые часовыми тахометрами или тахоскопами. Эти приборы объединяют в одном корпусе синхронно работающие механический счетчик оборотов и секундомер, что практически полностью исключает возможность ошибочных показаний прибора. Тахоскопы используют для проверки тахометров, если появляются сомнения в правильности их работы.

Тема 1.4. Приборы для контроля за работой двигателей (индикатор). Устройство и принцип действия.

Для контроля за процессами, протекающими в двигателях внутреннего сгорания во время повседневной эксплуатации энергетической установки и при испытаниях, применяются контрольно-измерительные приборы.

| По показаниям этих приборов судят о характере работы двигателя и при необходимости принимают меры к устранению неисправностей или нарушений в регулировке. Одним из основных параметров, характеризующих работу двигателя, является индикаторная мощность. Для определения индикаторной мощности и давления в цилиндре пользуются специальными приборами, механическими индикаторами. |

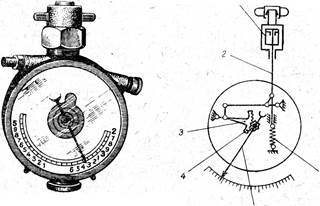

| Рис. 148. Пружинный индикатор типа «Майгак». |

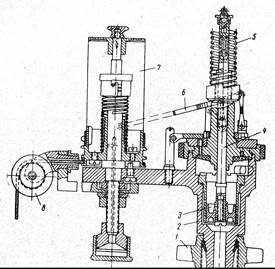

На судах пользуются главным образом пружинными индикаторами с винтовой пружиной типа «Майгак» (рис. 148).

Индицирование двигателей.

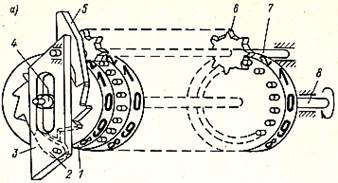

На рис. 149, а представлена кинематическая схема индикатора с цилиндрической пружиной. Этот прибор состоит из цилиндра 9 с призонно пригнанным поршнем 8, пишущего устройства 7 и барабана 3 с бумажным бланком. При открытии индикаторного крана газы из цилиндра 10 поступают в цилиндр 9 индикатора и воздействуют на поршень 8. Под действием давления газов поршень перемещается вверх и через шток 6 растягивает цилиндрическую пружину 5 до момента достижения равновесного состояния.

|  г)

г)

|

Рисунок 149.

Через систему шарнирных рычагов пишущего устройства 7 движение поршня передается на рычаг 4, на свободном конце которого укреплен карандаш. При изменении давления газов в цилиндре карандаш поднимается или опускается. Барабан 3 с бумажным бланком совершает возвратно-вращательное движение вокруг своей оси. В одну сторону вращение осуществляется посредством шнура 2, соединенного с индикаторным приводом 1 двигателя, а в другую — спиральной пружиной, находящейся внутри барабана. Таким образом, при движении поршня вниз под действием спиральной пружины барабан будет вращаться по часовой стрелке , при движении поршня вверх за счет шнура 2 против часовой стрелки.

Индикаторный привод, называемый также ходоуменьшителем, позволяет барабану копировать движения поршня в уменьшенном масштабе, чтобы длина индикаторной диаграммы не превышала длины окружности барабана. При каждом индикаторе имеется набор пружин 5 на обечайках которых выбит масштаб пружины. Если, например, на обечайке выбито: 0,1 МПа (1 кг.с/см2) =0,8 мм; 6 МПа (60 кг.с/см2) это означает, что изменению давления газа в рабочем цилиндре двигателя на 0,1 МПа (1 кг.с/см2) будет соответствовать прямолинейное вертикальное перемещение карандаша на 0,8 мм. Вторая цифра указывает, что максимальное давление цикла, при котором можно снимать диаграмму, не должно превышать 6 МПа (60 кг.с/см2).

Тема 1.5. Приборы для контроля за работой двигателей (максиметр). Устройство, работа.

При износе колец или втулок ухудшается компрессия, увеличиваются пропуски газов и снижается давление сгорания pz и сжатия рс. Мощность двигателя при тех же расходах топлива снижается.

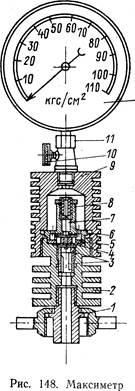

Максимальное давление сжатия и сгорания определяется также прибором, называемым максиметром.

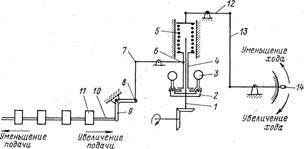

| Максиметр состоит из корпуса 9 и манометра 12. Корпус изготовлен из стали и снабжен ребрами 2 для более интенсивного отвода теплоты. Манометр соединяется с корпусом трубкой 11, предохраняющей манометр от нагрева и вибраций. Дроссель 3 обеспечивает плавное повышение давления и уменьшает колебание стрелки при измерении давления. В направляющей 6 установлен невозвратный клапан 7 с седлом 5, предотвращающий снижение давления в рабочей полости максиметра при падении его в цилиндре. Ход клапана регулируется винтом 8. Фильтр 4 препятствует попаданию твердых частиц продуктов горения к невозвратному клапану. Игольчатый клапан с маховиком 10 служит для выпуска газов из рабочей полости после измерения. Накидной гайкой 1 максиметр крепится к индикаторному крану цилиндра. При измерении продувают индикаторный штуцер цилиндра, устанавливают максиметр на двигатель и закрывают игольчатый клапан, после чего открывают на |

несколько секунд индикаторный кран. Так как невозвратный клапан пропускает газы только в одном направлении, через некоторое число рабочих циклов в полости максиметра устанавливается давление, равное максимальному давлению в цилиндре. Произведя отсчет по шкале манометра, закрывают индикаторный кран, снимают максиметр и открывают игольчатый клапан. Периодически через двадцать-тридцать измерений проверяют герметичность максиметра. Для этого после снятия максиметра с индикаторного крана отмечают падение давления в рабочей полости максиметра за 1 мин. Если оно не превышает 40 % первоначального, то герметичность максиметра считается удовлетворительной. В противном случае его необходимо разобрать, а невозвратный клапан прочистить и притереть.

При определении максимального давления цикла pz цилиндр работает на топливе, при определении давления сжатия рс в период измерения топливный насос выключают путем поднятия плунжера.

Тема 1.6. Приборы для контроля за работой двигателей (пиметр). Устройство, работа.

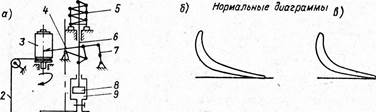

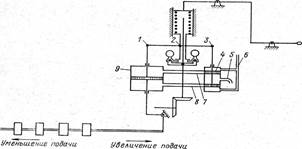

Распространенным методом контроля работы двигателя является проверка распределения мощности по цилиндрам. Для этой цели помимо максиметра применяется прибор, называемый пиметром (рис. 180). Сравнивая замеренные величины pt, определяют равномерность распределения нагрузки между цилиндрами.

При наличии графика зависимости между средним индикаторным давлением pi и средним давлением по времени pt можно, пользуясь пиметром, определить pi.

Пиметр работает следующим образом. При сообщении прибора с рабочим цилиндром двигателя поршень 1 газового цилиндра воспринимает толчки от переменного давления газа и передает их через шток, систему рычагов и противовес 3 зубчатому сектору 4 и стреле 5. Колебания поршня и всей системы частично уравновешиваются пружиной 6.

Рис. 180. Общий вид и схема устройства пиметра: а-общий вид; б-схема устройства. 1-поршень; 2-шток; 3-противовес; 4-зубчатый сектор; 5-стрела; 6-пружина.

Рис. 180. Общий вид и схема устройства пиметра: а-общий вид; б-схема устройства. 1-поршень; 2-шток; 3-противовес; 4-зубчатый сектор; 5-стрела; 6-пружина.

| Чем жестче пружина 6 и чем больше маховик 7, тем меньше амплитуда колеблющихся масс прибора при данной частоте и величине импульсов давления газов на поршень. Пиметр подбирается таким образом, чтобы его характеристики соответствовали пределам замеряемых давлений. В этом случае амплитуды колебаний достигают своих минимальных значений, стрелка |

прибора занимает почти неподвижное положение, соответствующее равновесному состоянию действующих сил, и показывает в определенном масштабе величину среднего давления по времени.

Тема 2. Автоматика судовых энергетических установок.

Тема 2.1. Автоматическое регулирование частоты вращения СДВС.

Устойчивая работа двигателя в определенном режиме возможна лишь в том случае, если развиваемая мощность равна мощности, поглощаемой потребителем. Мощность и частота вращения коленчатого вала двигателя пропорциональны количеству подаваемого в цилиндры топлива. В связи с этим для сохранения заданного режима работы при всяком изменении внешней нагрузки на двигатель должно быть изменено количество топлива, подаваемого в цилиндры двигателя.

По конструкции регуляторы как однорежимные, так и всережимные, разделяют на регуляторы прямого и непрямого действия. Устройство регуляторов основано на использовании центробежной силы вращающихся масс, которая действует на чувствительный элемент регулятора. В регуляторах прямого действия центробежная сила воздействует на рейку топливных насосов, а в регуляторах непрямого действия — на усилительное устройство (например гидравлическое), которое, в свою очередь, воздействует на топливные насосы. Регуляторы прямого действия применяют на небольших дизелях, на дизелях средней и большой мощности устанавливают регуляторы непрямого действия.

Схема регулятора прямого действия приведена на рис. 1. Вал 1 регулятора вращается от коленчатого вала через систему шестерен. Вместе с валом вращается крестовина 2, на которой шарнирно с помощью угловых рычагов насажены грузы 3. Под действием центробежной силы грузы 3 расходятся и угловыми рычагами воздействуют на втулку 4, стремясь ее поднять. Сжатая пружина 5, воздействуя на втулку 4, стремится сблизить грузы 3. Если сила сжатой пружины 5 и центробежная сила вращающихся масс уравновешивают друг друга, то втулка 4 не перемещается и двигатель будет работать на установившемся режиме. Если внешняя нагрузка на двигатель уменьшилась (оголение винта при килевой качке, снятие нагрузки с генератора), то частота вращения немедленно будет увеличиваться, грузы под действием возросшей центробежной силы разойдутся и втулка 4 угловыми рычагами будет поднята вверх. Точка 6 рычага 6—7 поднимется, точка 7 опустится, и через тягу 7—8 угловой рычаг 9 передвинет рейку 10 влево, повернув плунжеры топливных насосов 11 в сторону уменьшения подачи топлива, за счет чего сохранится заданная частота вращения.

При увеличении внешней нагрузки на двигатель немедленно будет уменьшаться частота вращения, а также и центробежная сила вращающихся масс. Тогда под действием пружины 5 втулка 4 опустится, точка 7 рычага 6—7 поднимется и передвинет вправо рейку 10, которая повернет плунжеры топливных насосов на увеличение подачи топлива. Заданная частота вращения сохранится. Если пружина 5 имеет одно натяжение, то регулятор поддерживает одну заданную частоту вращения и является однорежимным. Если регулятор оборудовать устройством, позволяющим изменять натяжение пружины, то регулятор будет всережимным.

Рис.1. Схема регулятора прямого действия

Рис.1. Схема регулятора прямого действия

|  Рис. 2. Схема регулятора непрямого действия.

Рис. 2. Схема регулятора непрямого действия.

|

При перемещении рукоятки 14 вниз натяжение пружины увеличится. Под действием более сжатой пружины втулка 4 опустится, переведя дозирующее устройство топливных насосов на большую подачу топлива. Центробежная сила вращающихся масс уравновесит силу более сжатой пружины только при новой, большей частоте вращения. При перемещении рукоятки 14 вверх натяжение пружины уменьшится, за счет центробежной силы вращающихся масс втулка 4 будет поднята, подача топлива уменьшится, а сила менее сжатой пружины будет уравновешена при' меньшей частоте вращения.

Схема регулятора непрямого действия приведена на рис. 2. Между регулятором и дозирующим устройством топливных насосов установлено гидравлическое усилительное устройство, состоящее из золотника 4 и цилиндра 9 с поршнем. Чувствительный элемент регулятора действует на усилительное устройство, которое перемещает топливную рейку топливных насосов.

Например, при увеличении внешней нагрузки на двигатель частота вращения будет уменьшаться. Под действием сжатой пружины втулка с точкой 2 будет опускаться. При этом рычаг 1—3, шарнирно соединенный с втулкой в точке 2, повернется вокруг оси 1, а конец рычага с точкой 3 передвинет золотник 4 вниз. Тогда масло, подаваемое под давлением по трубе 6, будет поступать в верхнюю полость золотника и из нее по трубе 7 пойдет в верхнюю полость цилиндра 9, перемещая его поршень вниз. Масло из нижней полости будет вытесняться через трубу 8 и внутренний объем золотника в сливную трубу 5.

Перемещаясь вниз, поршень одновременно произведет два действия: передвинет рейку топливных насосов вправо, на увеличение подачи топлива, и повернет рычаг 1—3 вокруг точки 2, возвращая золотник усилительного устройства в среднее положение, при котором верхняя и нижняя полости цилиндра 9 разобщаются от нагнетательного и сливного трубопроводов. Поршень установится в новое равновесное положение, соответствующее новой подаче топлива в двигатель, которая необходима для поддержания заданной частоты вращения.

Тема 2.2. Регуляторы частоты вращения типа «РНК».

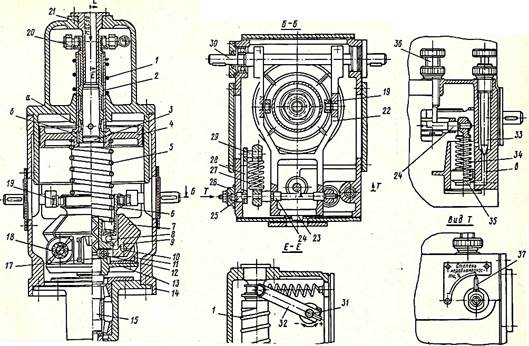

Регулятор встроен в общий блок топливных насосов с приводом от кулачкового валика, расположенного в общем корпусе; относится к типу П-регуляторов.

На хвостовике кулачкового вала 16 при помощи шпонки крепится крестовина 12, в радиальных пазах которой расположено шесть стальных шаров 11. Хвостовик опирается на шарикоподшипник 15, за которым установлен сальник 14. Шары зажаты между упорным диском 10, который может перемещаться вдоль оси вала, и конической тарелкой 13, жестко соединенной с корпусом регулятора.

| При увеличении частоты вращения возрастает инерционная сила шаров, и они начинают перемещаться от оси вращения крестовины. Но так как шары прижаты упорным диском и конической тарелкой, диск начинает перемещаться влево. При уменьшении частоты вращения упорный диск начинает перемещаться вправо, так как шары сходятся к оси вращения. Перемещение упорного диска через упорный шарикоподшипник 9 и муфту 7 передается на рычаг 5, который |

может поворачиваться вокруг опоры 8. Для уменьшения сил трения, возникающих в месте контакта муфты с рычагом, в рычаге установлен подшипник 6. Две задающие пружины 3 через серьгу 4 соединяют рычаг 5 с рычагом 2 изменения задания, который может поворачиваться на некоторый угол вокруг своей оси. Верхний конец рычага 5 через ось соединен с тягой 1, которая управляет топливными насосами, изменяя подачу топлива в ту или иную сторону. В верхней части корпуса регулятора имеется пробка, через которую заливается масло. Все детали регулятора работают в масляной ванне.

При уменьшении частоты вращения шары сходятся к оси вращения и упорный диск перемещается вправо. Рычаг 5 поворачивается вокруг своей опоры по часовой стрелке, рейка топливных насосов (тяга 1) смещается вправо, увеличивая подачу топлива. Увеличение подачи топлива вызывает увеличение частоты вращения до тех пор, пока она не примет первоначального значения. При увеличении частоты вращения шары расходятся от оси вращения, и упорный диск вместе с муфтой перемещается влево; рейка топливных насосов соответственно уменьшает подачу топлива.

Настройка на ограничение минимально устойчивой частоты вращения производится путем перемещения шпильки 1. С этой целью отдают гайку 2 от корпуса 5 регулятора и выворачивают шпильку из корпуса (с наружного торца шпильки имеют шлицы под отвертку) на несколько оборотов. Затем рычагом 7 задания частоты вращения задают необходимую минимально устойчивую частоту вращения путем его поворота вокруг опоры 6 против часовой стрелки. Убедившись, что двигатель устойчиво работает, начинают вворачивать шпильку в корпус до упора в выступ сектора 8. После этого гайку 2 заворачивают по шпильке до упора в корпус. Такую настройку можно производить лишь в случае, если имеется устройство для быстрой остановки двигателя без воздействия на регулятор. Если предусмотрена остановка двигателя путем уменьшения натяжения задающих пружин регулятора, указанную настройку производить нельзя. В этом случае упорная шпилька минимально устойчивой частоты вращения должна быть вывернута до предела, т. е. ее правый конец не должен препятствовать повороту сектора ограничения до того положения, при котором двигатель останавливается регулятором.

Настройка на ограничение предельной (номинальной) частоты вращения производится при помощи шпильки 3 и гайки 4. Шпильку выворачивают из корпуса регулятора и рычагом изменения задания задают частоту вращения в 1500 об/мин, поворачивая его по часовой стрелке. Когда двигатель проработает на этом скоростном режиме несколько минут, шпильку начинают вворачивать, пока ее правый конец не соприкоснется с выступом сектора ограничения. После этого гайку 4 заворачивают до упора в корпус.

Тема 2.3. Регуляторы частоты вращения типа «РН».

Регулятор скорости РН-30. Регулятор непрямого действия, с гидравлическим сервомотором, с гибкой и жесткой обратными связями, в зависимости от исполнения работает как однорежимный или всережимный, а в зависимости от положения настроечных органов может работать как ПИ- или П-регулятор, а так же как П + ПИ-регулятор.

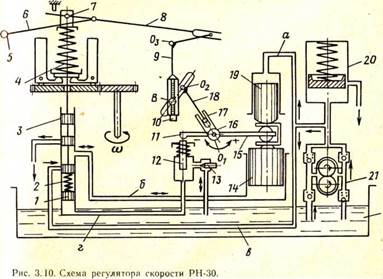

На рис. 3.10 показана схема регулятора в равновесном состоянии. Реверсивный шестеренный насос 21 забирает масло из масляной ванны 22 и посылает его по каналу а в рабочую полость малого поршня 19 сервомотора. Последний остается в покое, так как под большим поршнем 14 масло не имеет выхода на слив, каналы бив закрыты золотником 3. Аккумулятор 20 редуцирует масло на слив.

| Рассмотрим работу регулятора при произвольном снижении нагрузки. В этом случае частота вращения двигателя увеличивается и грузы регулятора перемещают вверх золотник 3. Канал б сообщается со сливом и, двигаясь вниз вместе с правым сферическим концом рычага 15, поворачивает по часовой стрелке выходной вал 16 регулятора на уменьшение |

подачи топлива. При увеличении нагрузки центробежные грузы опускают золотник вниз, каналы бив сообщаются между собой и вследствие разницы площадей поршней сервомотора вся система срабатывает в обратном направлении, увеличивая подачу топлива.

Действие изодромной обратной связи силового типа заключается в следующем. При изменении подачи топлива выходной вал 16 поворачивает закрепленный на нем рычаг изодромной связи 11, который своим левым концом воздействует на задающий поршень изодромной связи 12. В зависимости от направления движения поршня 12 в канале г создается избыточное давление или разрежение, оказывающее соответственное влияние на приемный поршенек I изодромной связи. Через изодромную пружину 2 поршень воздействует на золотник 3, возвращая его в исходное положение. По окончании переходного процесса с помощью изодромной иглы 13 давление в канале г нормализуется и поршень 1 под действием пружины 2, возвращается в исходное положение.

Регуляторы РН-30 снабжены дистанционным устройством для остановки двигателя и наружными указателями оборотов и нагрузки двигателя.

Тема 2.4. Регуляторы частоты вращения двигателей типа «ЧН».

Регулятор всережимный, прямого действия.

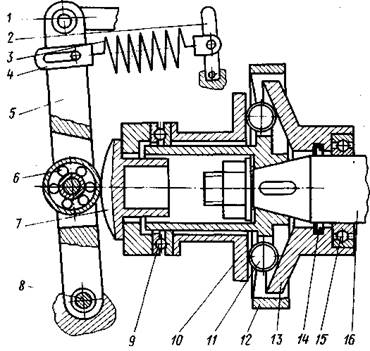

Конструкция регулятора представлена на рис. 3.4. В составном корпусе 14 свободно вращается вертикальный валик 15, на нижнем конце которого закреплена коническая шестерня 16, находящаяся в зацеплении с шестерней распределительного вала двигателя. На валике 15 неподвижно насажена крестовина 13 с четырьмя стойками 11. В стойках запрессованы шарикоподшипники 18 с осями 10. На этих осях закреплены четыре центробежных груза 7. В прорезях каждого груза на оси 12 свободно вращаются ролики 17, на них опирается муфта 9, подвижно сидящая на валике 15. Между муфтой и стаканом 6 установлен упорный шарикоподшипник 8. Нижняя часть задающей пружины 5 заключена в стакан, ее верхний конец упирается в поршень 4. Стакан в верхней части имеет кольцевую канавку, в которой помещены два сухарика 19. С помощью сухариков и вильчатого рычага 22 вертикальное перемещение стакана преобразуется во вращательное движение исполнительного валика 30, связанного с рейками топливных насосов.

Вильчатый рычаг 22 имеет ось 24, которая одним концом (левым на проекции Б—Б) связана с механизмом изменения степени неравно-мерности, а другим — с пружиной. 34 масляного катаракта. На вильчатом рычаге имеется указатель нагрузки 23, расположенный против шкалы на корпусе регулятора. Предельная подача топлива ограничивается винтом 36, упирающимся в ось 24.

В верхней части золотника имеется кольцевая канавка, в которую входят пальцы 20 вильчатого рычага 32, жестко сидящего на валике 31. Валик соединен с приводом от поста управления.

Регулятор работает следующим образом. Валик 15, получая вращение от распределительного вала двигателя, приводит во вращение центробежные грузы 7, которые, воздействуя на муфту 9 и стакан 6, перемещают их вверх, сжимая задающую пружину 5. Если двигатель имеет заданную частоту вращения, то усилия центробежных грузов равны усилию пружины и регулятор находится в равновесном состоянии. В случае произвольного (в отличие от управляемого) изменения нагрузки двигателя и, следовательно, отклонения частоты вращения от заданной будет изменяться степень затяжки задающей пружины, изменяя тем самым подачу топлива до восстановления заданной частоты вращения. В этих случаях регулятор работает как однорежимный.

Управляемое изменение частоты вращения производится с помощью рычага 32. Так, если требуется увеличить частоту вращения двигателя, то с поста управления поворачивают валик 31 против часовой стрелки (на проекции Е — Е). В этом же направлении повернется рычаг 32, который левым свободным концом опустит золотник 2. Масло из полости а через отверстия б поступит в надпоршневое пространство, а поршней 4 начнет опускаться до тех пор, пока полость а и отверстия б вновь не разъединятся. В этом положении задающая пружина 5 получит дополнительную затяжку, в результате чего частота вращения двигателя возрастет.

Повышение устойчивости в рассматриваемом регуляторе достигается также за счет масляного катаракта, упруго присоединенного к вильчатому рычагу 22. Катаракт состоит из пружины 34, связанной через ось 24 с вильчатым рычагом, поршенька 35, жестко прикрепленного к другому концу пружины, и иглы 33 катаракта. Корпус катаракта заполнен маслом. Рычаг 22, поворачиваясь, перемещает пружину 34, а вместе с ней поршенек 35, который вытесняет или всасывает масло по каналу в.

От степени открытия иглы 33 зависит сила сопротивления катаракта, которая передается через пружины 34 на вильчатый рычаг и суммируется с усилиями основной 5 и дополнительной 27 пружин. При этом временно увеличивается суммарная жесткость пружин, следовательно, и неравномерность регулятора. С течением времени общая неравномерность уменьшится, так как пружина катаракта разгрузится из-за перетекания масла через иглу и канал в. Временное увеличение неравномерности в период переходного процесса приводит к его стабилизации.

Тема 2.5. Регуляторы частоты вращения типа «Вудворд».

Регулятор фирмы "Вудворд" типа UG в рычажном исполнении.

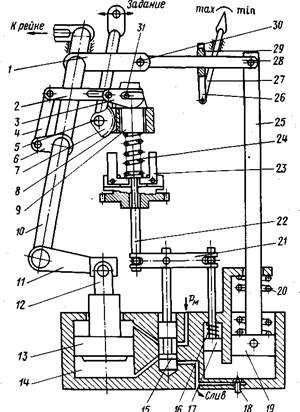

В статическом положении, когда частота вращения соответствует натяжению задающей пружины 24, грузы 23, стержень 22, плунжер 75 золотниковой втулки и поршень 13 гидравлического цилиндра 14 занимают определенные положения. Давление под компенсирующим 19 и изодромным 17 поршнями равно атмосферному.

При уменьшении нагрузки частота вращения увеличивается, и грузы 23 расходятся. Стержень 22 поднимается, поднимая через плавающий рычаг 21 плунжер 15 золотника. Плунжер своим нижним, управляющим пояском сообщает канал, соединяющий втулку золотника с нижней полостью цилиндра 14 сервомотора со сливной ванной регулятора. Так как верхняя полость сервомотора постоянно сообщена с аккумуляторами масла (их конструкция аналогична конструкции аккумуляторов регулятора "Вудвард" 1Ю циферблатного типа), то поршень сервомотора начинает двигаться вниз и через шток 12 с серьгой 11 поворачивает нагрузочный вал 10 по часовой стрелке. Выходная серьга, связанная с рейкой ТНВД, переставляет рейку на уменьшение подачи топлива.

К деталям гибкой обратной связи относятся возвратный рычаг1, шарнир 30, рычаг 28, его опора 29 с рычагом 26 на оси 27, шток 25 и компенсирующий поршень 19 с пружиной 20, дроссельная игла 18, изодромный поршень 17 с пружиной 16, плавающий рычаг 21. Как видно из рис.4.13, конструкция гибкой обратной связи аналогична рассмотренной ранее (см.рис.4.10), поэтому и принцип действия ее аналогичен.

Жесткая обратная связь включается между нагрузочным валом 10 и плунжером 15 золотника через задающую пружину 24. В конструкцию жесткой обратной связи входят рычаг 6, соединяющий нагрузочный вал с кулисой 4, рычаг 2 жесткой обратной связи, регулирующий кулачок 3. Кулачок можно перемещать вдоль прорези рычага жесткой обратной связи.

Профиль кулачка, которым он соприкасается с плунжером 9, опирающимся нижним торцом на задающую пружину, выполнен по окружности, центр которой расположен на оси паза кулачка. Кулачок может перемещаться вдоль или вокруг пальца 31, установленного в проушине зубчатой втулки-рейки 8. Плунжер 9 установлен внутри зубчатой втулки-рейки и может свободно перемещаться вдоль ее оси. Втулка-рейка приводится в движение при помощи сектора 7, установленного на задающем валу 5. Совместно с втулкой-рейкой перемещается палец 31, вынуждая кулачок 3 перемещаться вместе с плунжером 9, который своим нижним торцом изменяет натяжение задающей пружины. При увеличении нагрузки частота вращения уменьшится и грузы разойдутся, плунжер /5 опустится и поршень сервомотора начнет перемещаться вверх и разворачивать нагрузочный вал 10 против часовой стрелки, т. е. в сторону увеличения подачи топлива. Кулачок 3 начнет поворачиваться вокруг пальца 31 против часовой стрелки. Если центр окружности (профиля кулачка) совпадает с осью пальца, то поворот кулачка не вызовет перемещения плунжера 9, т. е. жесткая обратная связь будет отключена. Если центр профильной части кулачка смещен от оси пальца, то поворот кулачка вокруг его оси против часовой стрелки вызовет подъем плунжера 9, и натяжение задающей пружины уменьшится. Новое равновесное состояние регулятора наступит уже при меньшей частоте вращения, т. е. появится неравномерность регулирования. Изменение натяжения пружины под действием жесткой обратной связи тем больше, чем больше смещен центр жесткой окружности профильной части кулачка от оси пальца. Регулирование жесткой обратной связи производится при снятой верхней крышке регулятора и неработающем двигателе. Степень неравномерности изменяется смещением кулачка 3 относительно пальца 31. Регулирование выполняют с помощью винта, соединяющего кулачок в прорези рычага 2. Для увеличения степени неравномерности кулачок перемещают влево по пазу рычага и вновь закрепляют винт. Степень неравномерности регулируется в пределах от нуля до 12 %.

| Регулирование времени и качества переходного процесса (гибкой обратной связи) рычажного регулятора аналогично регулированию циферблатного регулятора. Настройку регулятора на заданную частоту вращения производят при помощи вала 5. Вал соединен системой тяг для дистанционного управления. При повороте вала приводится во вращение зубчатый сектор 7, который входит в зацепление с втулкой-рейкой 8, вызывая ее возвратно-поступательное движение. При ее перемещении перемещается палец 31 и приводит в движение кулачок 3. Кулачок своей профильной частью воздействует на плунжер 9, |

а последний - на задающую пружину. При увеличении затяжки пружины частота вращения возрастает, а при уменьшении - снижается.

В регуляторе предусмотрены настройки на ограничение минимально устойчивой и предельной частоты вращения с этой целью в корпусе регулятора установлены регулировочные винты, которые могут ограничивать перемещение сектора 7 в разные стороны.

Тема 2.6. Регуляторы частоты вращения двигателей типа «НВД».

На рисунке 3 показана конструкция регулятора скорости двигателей типа –NVD-48. Регулятор выполнен в отдельном корпусе с вертикальным Расположением измерительных элементов. Он расположен у местного поста управления двигателем. В составном корпусе 6 находится вертикальный валик 2, на нижний конец которого насажена шестерня, имеющая спиральный профиль зуба и приводимая во вращение от шестерни распределительного вала. На вертикальном валике закреплена крестовина 3, на которой шарнирно подвешены два центробежных груза 4.

На горизонтальные рычаги грузов опирается втулка 5, которая может свободно перемещаться вдоль валика. Втулка взаимодействует с муфтой 7, нагруженной двумя задающими пружинами 9, и шарнирно соединена с рычагом 8. Верхние концы пружин упираются в тарелку 10, которая в свою очередь прижата к торцу винтового валика 13.

Изменение частоты вращения двигателя осуществляется в результате изменения задания. Для увеличения скоростного режима двигателя задающие пружины следует затянуть сильнее, а для уменьшения пружины надо ослабить. Такое регулирование производят вручную путем вращения маховичка 15, на конце которого насажена коническая шестерня 14. Эта шестерня находится в зацеплении с шестерней, ступица которой свободно вращается во втулке 12, запрессованной в корпус регулятора. Внутренняя часть ступицы шестерни имеет резьбу, по которой может перемещаться винтовой валик 13. При вертикальном перемещении валика будут изменяться усилия затяжки пружин и соответственно величина топливоподачи, так как рычаг 8 соединен с рейками ТНВД.

Тема 2.7. Автоматическое регулирование температур в системах СЭУ. Устройство и принцип действия терморегуляторов зарубежного производства.

Регулирование температур в судовых дизельных установках осуществляется в системах охлаждения и смазки. Известно, что система охлаждения отбирает от двигателя часть тепла, полученного в результате сгорания топлива. Этот фактор оказывает влияние на рабочие и эксплуатационные показатели двигателя: эффективную мощность, расход топлива и степень износа.

Дата: 2018-12-28, просмотров: 998.