Основные сведения

Увеличение водоизмещения и скорости судов требует увеличения моментов на бал

лере рулей. Значения моментов для больших современных судов измеряется тысячами и десятками тысяч килоньютоно метров ( кН*М ). Например, на японских сепертанкерах дедвейтом 500 тыс. т максимальный момент на баллере достигает 10 000 кН*м.

При таких значениях моментов механические ( секторные ) передачи становятся громоздкими и неэффективными из-за значительных затрат энергии.

Поэтому на современных судах применяют гидравлические рулевые машины, которым присущи следующие достоинства:

1. возможность получения практически неограниченных моментов на баллере;

2. плавное и точное регулирования привода;

3. малые вес и размеры.

Эти достоинства позволили разработать гидравлические рулевые машины с не-

большими моментами на баллере и тем самым вытеснить механические рулевые маши-

ны.

Промышленность выпускает гидравлические рулевые машины в виде типизирован-

ного ряда с номерами Р01-Р36, причем рулевые машины типов Р01…Р10 имеют насосы постоянной подачи, а остальные рулевые машины – насосы регулируемой подачи ( табли

ца 10.1. ).

Таблица 10.1.

Технические характеристики гидравлических рулевых машин типизировано-

Го ряда

| Тип | Число рулей | Число насосов | Число ци- линдров | Номиналь- ный крутя- щий момент, кН*м | Давление масла в цилинд- рах, МПа | Мощность электродвигателя насоса, кВт | Масса рулевой маши-ны, кг |

| Насосы постоянной подачи | |||||||

| Р01 | 1 | 1 | 2 | 6,2 | 6,8 | 0,7 | 650 |

| Р02 | 2 | 1 | 2 | 6,2 | 9,8 | 0,7 | 660 |

| Р03 | 1 | 1 | 2 | 9,8 | 6,8 | 0,7 | 770 |

| Р04 | 2 | 1 | 2 | 9,8 | 9,8 | 0,7 | 790 |

| Р05 | 1 | 1 | 2 | 15,7 | 6,8 | 2,2 | 940 |

| Р06 | 2 | 1 | 2 | 15,7 | 9,8 | 2,2 | 890 |

| Р07 | 1 | 1 | 2 | 24,5 | 6,8 | 2,2 | 1140 |

| Р08 | 2 | 1 | 2 | 24,5 | 9,8 | 2,2 | 1140 |

| Р09 | 1 | 1 | 2 | 39,2 | 6,8 | 3,2 | 1630 |

| Р10 | 2 | 1 | 2 | 39,2 | 9,8 | 3,2 | 1705 |

| Насосы переменной подачи | |||||||

| Р11 | 1 | 1 | 2 | 61,8 | 9,8 | 8 | 2690 |

| Р12 | 2 | 1 | 2 | 61,8 | 9,8 | 8 | 2620 |

| Р13 | 1 | 1 | 2 | 9,8 | 9,8 | 8 | 3230 |

| Р14 | 2 | 1 | 2 | 9,8 | 9,8 | 8 | 3350 |

| Р15 | 1 | 2 | 4 | 157 | 9,8 | 11 | 5000 |

| Р16 | 1 | 2 | 4 | 245 | 9,8 | 18 | 6750 |

| Р17 | 1 | 2 | 4 | 392 | 9,8 | 27 | 12100 |

| Р18М1 | 1 | 2 | 4 | 620 | 9,8 | 40 | 14250 |

| Р21М1 | 1 | 2 | 4 | 1950 | 9,8 | 65 | 25400 |

| Р22 | 1 | 2 | 4 | 1570 | 9,8 | 95 | 28200 |

| Р24 | 1 | 2 | 4 | 2500 | 9,8 | 60 | - |

| Р26 | 2 | 2 | 2 | 620 | 9,8 | 8 | - |

| Р36 | 1 | 2 | 4 | 1200 | 9,8 | 55 | - |

Примечание:

1 кН*м = 100 кгс*м = 0,1 Т*м ( тонно-метр );

1 МПа = 10 кгс/ см  = 10 at ( at – техническая атмосфера ).

= 10 at ( at – техническая атмосфера ).

3.2. Насосы гидравлических рулевых машин

Подача масла для работы рулевой машины осуществляется от специального насоса, который вращается непрерывно исполнительным электродвигателем.

В зависимости от возможности регулирования подачи, насосы рулевых машин делятся на два вида:

1. насосы постоянной подачи;

2. насосы переменной подачи.

Вид используемого насоса определяет качественные особенности всей схемы

управления рулем.

Насосы постоянной подачи

Насосы постоянной подачи бывают трех видов:

1. шестеренчатые;

2. роторно-шиберные;

3. червячные.

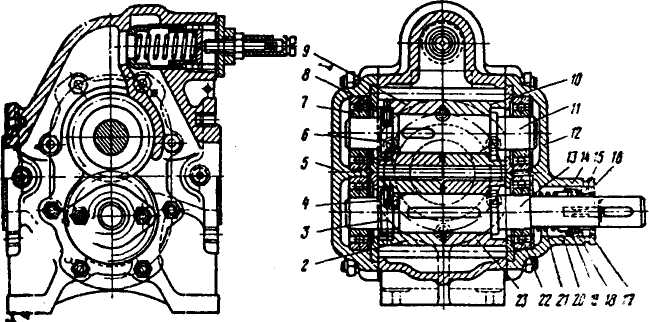

На судах чаще всего используются шестеренчатые насосы ( рис. 10.4 )

Рис. 10.4. Шестеренчатый насос типа Р3-30:

1 – корпус; 2, 23 – шестерни на ведущем роторе с правой и левой нарезкой;

3, 6 – установочные кольца; 4, 8 – винты для закрепления установочных колец 3 и 6; 5 – задняя крышка насоса; 7, 22 – шариковые подшипники; 9, 10 - шестерни на ведомом роторе с правой и левой нарезкой; 11, 13 – валы ведомого и ведущего роторов; 12 – передняя крышка насоса; 14 – прилив коруса; 15 – подпятник чугунный; 16 – амортизаторы резиновые; 17 – крышка чугунная; 18 – пята; 19, 20 –

кольца резиновое уплотняющее и стальное упорное; 21 – пружина.

Насос Р3-30 – одоступенчатый двухшестеренный насос с нижним расположением ведущего ротора.

К основным его деталям относятся:

1. чугунный корпус 1;

2. ведущий ротор 13;

3. ведомый ротор 11;

4. передняя крышка 12;

5. задняя крышка 5.

Ведущий ротор 13 представляет собой стальной вал, на котором шпонкой закреплены две шестерни с косым зубом – с левой нарезкой 23 и правой нарезкой 2.

На вал ведомого ротора 11 насажены такие же шестерни 9 и 10, из которых шестерня 9 закреплена шпонкой, а шестерня 10 сидит свободно, что дает ей возможность самоустанавливаться.

От осевого смещения шестерни 9 и 2 предотвращаются установочными кольцами 3 и 6, закрепленными винтами 4 и 8.

Каждая пара шестерней, силящих на одном валу, образует шевронную шестерню.

Роторы насоса опираются на шариковые подшипники 7 и 22, которые смазываются

как и другие трущиеся детали, перекачиваемой жидкостью.

Детали торцевого уплотнения вала ведущего ротора расположены в приливе 14 корпуса. В него входят пята 18, чугунный подпятник 15 с резиновыми амортизаторами 16, два кольца – стальное упорное 20 и резиновое уплотняющее 19, пружина 21 и чугунная крышка 17.

При работе насоса, когда его ведущие шестерни 2 и 23 вращаются по часовой стрелке, нагнетание жидкости происходит в направлении справа налево.

Для предотвращения повышения давления в нагнетательной полости сверх допустимого в верхней части насоса предусмотрен предохранительно-перепускной клапан ( он хорошо виден на левой проекции рисунка ).

Насосы переменной подачи

Насосы переменной подачи предназначены:

1. для создания необходимого рабочего давления в гидравлической системе рулевых машин,

2. для изменения скорости и направления перекладки пера руля.

В зависимости от принципа действия, насосы переменной подачи делятся на два вида:

1. радиально-поршневые;

2. аксиально-поршневые.

Радиально-поршневые насосы

Радиально-поршневые насосы часто называют насосами Холла, по имени изобрета-

теля этого вида насоса переменной подачи

. Устройство радиально-поршневого насоса

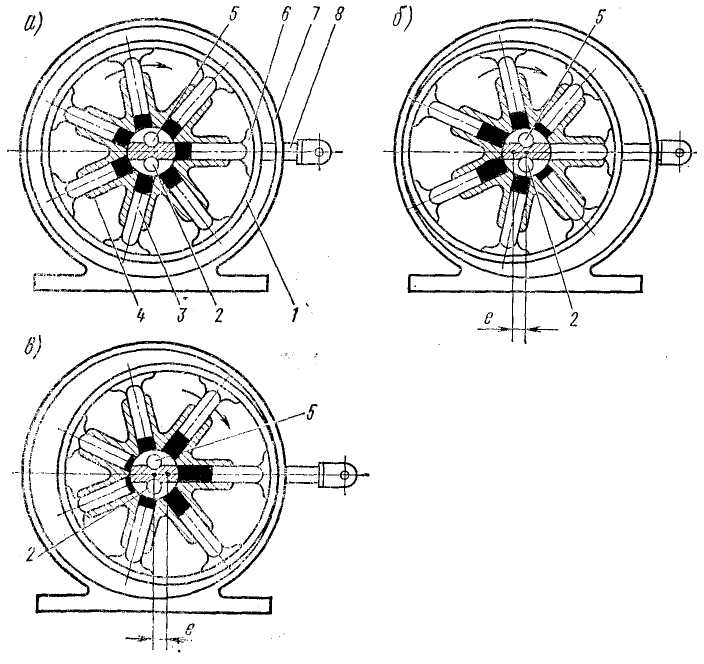

Устройство насоса Холла показано на рис. 10.5.

Рис. 10.5. Принцип действия радиально-плунжерного насоса регулируемой подачи ( насоса Холла ):

1 – барабан; 2 – нижняя полость насоса; 3 – плунжер; 4 – цилиндр; 5 – верх

няя полость насоса; 6 – ползун; 7 – корпус насоса; 8 – манипулятор;

а ) исходное положение барабана;

б ) барабан смещен влево, полость 5 нагнетательная, полость 2 всасывающая; в ) барабан смещен вправо, полость 2 нагнетательная, полость 5 всасываю-

щая.

В неподвижном корпусе насоса 7 асинхронным двигателем вращается звездообразный ротор. Он состоит из 5…11 радиально расположенных цилиндров. На рис. 10.5 показан ротор с семью цилиндрами 4.

Внутри каждого цилиндра есть плунжер ( поршень ) 3, связанный шарнирно с ползуном 6. При вращении ротора ползуны скользят по внутренней поверхности барабана 1.

Этот барабан не вращается, но может перемещаться влево или вправо при помощи специального рычага – манипулятора 8. При этом ось ротора остаётся на месте ( напомним, что ротор насоса вращается приводным асинхронным двигателем ) .

Полость ротора разделена перегородкой на верхнюю 5 и нижнюю 2 части. Каждая часть соединена магистралями с трубопроводами «а» и «б» рулевой гидравлической маши

ны ( см. ниже рис. 10.9. Принципиальная схема гидравлической рулевой машины ).

Принцип действия насоса

В исходном состоянии ось ротора и ось барабана совпадают ( рис. 10.5, а ).

Смещение оси барабана 1 по отношению к оси ротора называют эксцентриситетом и обозначают греческой буквой ε ( эпсилон ). На практике ε = 15…20 мм.

Поскольку в исходном состоянии оси ротора и барабана совпадают, ε = 0.

При этом плунжеры 3 вращаются вместе с цилиндрами 4, не перемещаясь радиально внутри последних.

Объём масла внутри каждого из цилиндров 4 одинаков, поэтому давление масла в полостях 5 и 2 равно нулю. На рис. 10.8 эти объемы, заполненные маслом, зачернены.

Если при помощи манипулятора 8 сместить барабан 1, например, влево ( рис. 10.5, б ), то возникнет эксцентриситет ε > 0.

При этом плунжеры цилиндров, находящиеся выше горизонтальной оси ( изображена пунктиром ), станут перемещаться внутри своих цилиндров по направлению к центру ротора, вытесняя масло внутрь верхней полости 5 и, далее, в магистраль «а». Эта магистраль станет нагнетательной.

В то же время плунжеры цилиндров, расположенные ниже горизонтальной оси, под действием центробежных усилий, станут перемещаться в направлении от центра ротора, а образующиеся под ними пустоты станут заполняться маслом из нижней полости 2.

В результате в этой полости давление упадёт, поэтому магистраль «б» станет всасывающей.

Вследствие этого рулевая машина начнёт поворачивать перо руля в направлении против часовой стрелки.

Если манипулятором сместить барабан 5 вправо ( рис. 10.5, в ), то, рассуждая аналогично, можно показать, что полость 5 станет всасывающей, а полость 2 – нагнетательной.

При этом руль повернётся в обратную сторону.

Чем больше эксцентриситет, тем больше ход плунжеров и тем больше объём масла ( подача ), перемещаемого в цилиндрах насоса и магистралях рулевой машины. Значит, тем больше скорость перекладки руля.

Из сказанного следует, что насос Холла имеет две особенности:

1. изменение направления перемещения барабана приводит к перекладке руля на

другой борт ( реверсу );

2. изменение величины смещения барабана ( эксцентриситета насоса ) приводит к

изменению скорости перекладки руля.

Для дистанционного управления манипулятором применяют электромеханические или электрогидравлические передачи, называемые исполнительным механизмом ( ИМ ).

При ручном ( аварийном ) управлении манипулятор перемещают вручную при помощи рукоятки снаружи корпуса ИМ, по командам с мостика.Угол поворота пера руля контролируют по указателю положения пера руля, расположенному в румпельном отделении ( второй указатель находится в рулевой рубке на мостике )

Аксиально-поршневые насосы

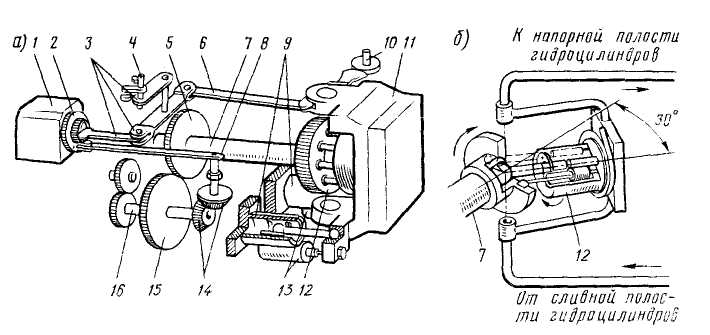

Аксиально-поршневой насос регулируемой подачи изображен на рис. 10.6.

Рис. 10.6. Аксиально-поршневой насос регулируемой подачи:

а – кинематическая схема; б – схема работы насоса

На рис. 10.6 изображены:

1. золотниковая коробка;

2. втулка золотниковой коробки;

3. рычажная система;

4. валик управления;

5. шестерня;

6. рычаг обратной связи;

7. вал насоса;

8. эксцентрический вибратор;

9. силовые цилиндры ( 2 шт. );

10. вал управления;

11. поворотная люлька насоса;

12. блок цилиндров;

13. нуль-установитель;

14. коническая пара шестерней;

15. зубчатое колесо;

16. приводной вал насоса.

Гидравлическая система аксиально-поршневого насоса ( рис. 10.6, а) включает следующие элементы: основной насос регулируемой подачи; шестеренный насос; золотниковую коробку и гидравлический усилитель, включающий в себя силовые цилиндры и рычажную систему, клапанное устройство, состоящее из двух подпиточных (сливного и предохранительного) клапанов; нуль-установители; распределительную коробку и фильтр.

Регулирующим органом насоса является люлька.

Принцип действия указанной системы следующий.

Вал насоса 7 , получая вращение от ЭД, передает его через кардан блоку 12 с цилиндрами, а также через шестерню 5 зубчатому колесу 15, надетому на приводной вал 16 шестеренного насоса.

Рабочая жидкость, нагнетаемая шестеренным насосом, расходуется на восполнение ее утечек из замкнутого объема: насос - магистральные трубопроводы – гидроцилиндры рулевой машины.

Шестеренный насос всасывает рабочую жидкость из корпуса основного насоса, служащего одновременно резервуаром рабочей жидкости, и нагнетает ее в систему через фильтр.

После фильтра рабочая жидкость направляется по трубопроводам к распределительной коробке, воздействует на переключающий золотник и открывает себе доступ в нуль-установители 13 и в золотниковую коробку 1 гидроусилителя, а избы-

ток рабочей жидкости сливается через сливной клапан.

Нуль-установители 13 предназначены для вывода люльки насоса в среднее (нулевое) положение при включении насоса и для удержания люльки в этом положе-

нии, пока насос не работает. Это нужно для того, чтобы последующее включение проводилось при среднем положении люльки (это уменьшает пусковую мощность ЭД ).

При поступлении рабочей жидкости в цилиндры нуль-установителей штоки их убираются, сжимая пружины, что дает возможность люльке 11 насоса свободно поворачиваться на цапфах на угол 30º в обе стороны от среднего положения при помощи гидравлического усилителя мощности и вручную ( силовое управление насосом ).

Гидроусилитель состоит из золотниковой коробки 1, двух силовых цилиндров 9 и рычажной системы 3. При смещении золотника в ту или иную сторону открывается доступ рабочей жидкости в один из силовых цилиндров. Золотник смещают поворотом вала управления 10 и рычажной системой.

Под давлением рабочей жидкости поршень, находящийся в одном силовом цилиндре, перемешается, например, влево и при помощи шатуна поворачивает люльку 11 насоса. Одновременно с этим поршень второго силового цилиндра перемещается поворачивающейся люлькой вправо и вытесняет рабочую жидкость из полости цилиндра через золотниковую коробку в корпус насоса.

При этом рычаг 6 обратной связи возвращает золотник в среднее положение, доступ рабочей жидкости в силовой цилиндр прекращается и люлька останавливается.

Поэтому, чтобы поставить люльку на нужный угол, надо повернуть валик 4 управления на тот же угол (передаточное число рычажной системы равно единице).

Для более точной установки валика управления втулке 2 золотниковой коробки

сообщена осевая вибрация, осуществляемая при помощи эксцентрикового вибратора 8, получающего вращение от вала 16 шестеренного насоса через коническую пару 14.

Когда люлька насоса занимает среднее положение, то вращение вала 7 насоса не вызывает возвратно-поступательного движения поршней в цилиндрах 12, и подачи рабочей жидкости в гидроцилиндры привода рулевой машины не происходит.

Поворот люльки насоса создает наклон оси блока цилиндров 12 к оси вала 7 ( рис. 10.6, 6), и при его вращении поршни, находящиеся в цилиндрах блока, начинают совершать возвратно-поступательное движение. За один оборот вала насоса каждый поршень делает один ход вперед и один назад.

Поршни, выходя из цилиндров, всасывают рабочую жидкость в цилиндры, а двигаясь внутрь, нагнетают из цилиндров.

Перемена направления движения поршня происходит в момент нахождения его в горизонтальной диаметральной плоскости блока цилиндров. Поршни, находящиеся по одну сторону этой плоскости, будут нагнетать рабочую жидкость в гидроцилиндры рулевой машины, а поршни, находящиеся по другую сторону, всасывать.

При отклонении люльки в другую сторону поршни гидроцилиндров рулевой ма-шины будут перемещаться в обратном направлении, так как сторона всасывания и сторона нагнетания меняются местами и направление перекладки руля изменяется.

Угол отклонения люльки, зависящий от угла поворота валика 4 управления, определяет подачу насоса и скорость перекладки руля. С увеличением угла поворота возрастают подача насоса и скорость перекладки руля.

Валик поворачивают прибором ИМ ( исполнительный механизм ), установленным на корпусе насоса и входящим в комплект аппаратуры электрической си

стемы управления.

Прибор получает сигнал на поворот валика насоса при задании угла перекладки с пульта управления.

Сигнал обратной связи, пропорциональный углу поворота руля от РД, установленного на приводе к баллеру, поступает в пульт системы управления со знаком, противоположным знаку сигнала задания.

В результате суммирования прямого и обратного сигналов валик насоса, повернутый на тот или иной угол при задании, будет возвращен в среднее нейтральное положение при подходе руля к заданному углу поворота. При этом подача масла насосам, а следовательно, и перекладка руля прекращаются.

Работа системы управления более подробно рассмотрена ниже (при изложении принципа действия авторулевых ).

В приборах ИМ предусмотрена также рукоятка для возможности ручного аварий

ного (местного) управления, которое используют при выходе из строя аппаратуры дистанционной системы электрического управления, а также при опробовании рулевой машины из румпельного помещения. Таким образом, все управление рулем сводится к необходимому воздействию на люльку.

Как правило, электрогидравлические рулевые машины (исключая самые малые) имеют по 2 насоса. Один из них основной, другой- резервный. Все нормированные свойства рулевой системы обеспечиваются при работе одного насоса.

Вместе с тем в сложных условиях плавания с целью повышения надежности в действие могут быть введены 2 насоса. Так как подача при этом удваивается, то скорость перекладки руля при двух работающих насосах увеличивается.

В РЭП также иногда используются насосы постоянной подачи.

Рулевые машины с насосом постоянной подачи

Рулевая машина с насосом постоянной подачи изображена на рис. 10.7.

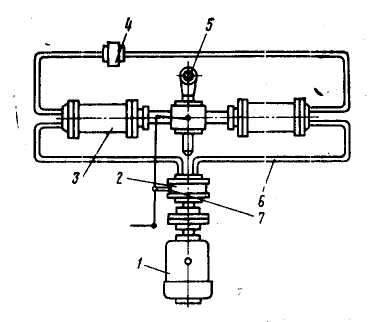

Рис. 10.7. Рулевая машина с насосом постоянной подачи:

1 – привод баллера руля;

2 – масляный трубопровод с арматурой;

3 – гидромотор постоянной подачи;

4 – распределительный золотник;

5 – насосный агрегат;

6 – соединительная муфта;

7 – электродвигатель насоса.

Рулевая машина состоит из следующих основных узлов: привода баллер руля 1, на-

сосного агрегата 5, электродвигателя насоса 7, масляного трубопровода с арматурой 2.

Насосный агрегат крепится непосредственно к раме рулевой машины и состоит из насоса ( гидромотора ) постоянной подачи 3, соединительной муфты : и распределительно

го золотника 4.

Когда распределительный золотник выводится из среднего ( нейтрального ) поло-

жения в рабочее, соответствующее заданному направлению передачи, нагнетательный тру

бопровод насоса окажется соединенным с одним из цилиндров привода, а силовой трубо-

провод – со вторым цилиндром.

Насос создает поток масла в системе главного трубопровода к цилиндру силового привода, который производит перекладку руля в требуемом направлении.

В перерыве между перекладками руля насос перепускает масло через рагрузочную щель распределительного золотника.

3.6. Рулевые машины с насосами переменной подачи

В зависимости от принципа действия, различают три вида гидравлических рулевых машин:

1. плунжерные;

2. лопастные;

3. с качающимися цилиндрами.

Плунжерные рулевые машины

Плунжерные рулевые машины по числу плунжеров ( цилиндров ) делятся на два

вида:

1. двухплунжерные ( двухцилиндровые );

2. четырехплунжерные ( четырехцилиндровые ).

Рассмотрим поочередно эти два вида рулевых машин.

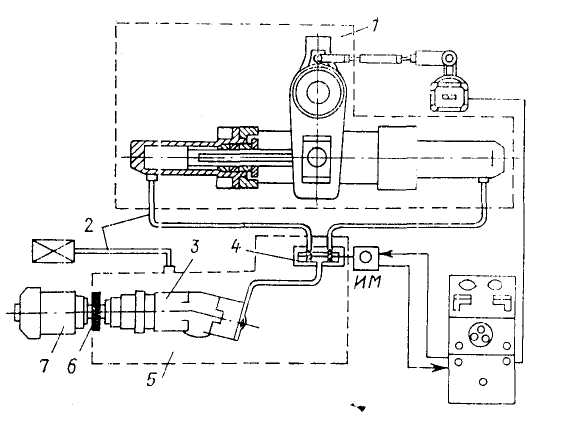

Рулевой электропривод с 2-плунжерной гидравлической передачей (рис. 10.8 ) со-

стоит из электродвигателя 1, насоса 2, гидравлических цилиндров 3.

Рис. 10.8. Устройство электрогидравлического 2-плунжерного рулевого привода:

1 – электродвигатель насоса; 2 – насос; 3 – гидравлический цилиндр; 4 – клапан

предохранительный перепускной; 5 – баллер руля; 6 – трубопровод; 7 – манипу-

лятор насоса

Принцип действия передачи с насосом переменной подачи состоит в следующем.

При нейтральном положении манипулятора 7 насос работает вхолостую, не вызы-

вая нагнетания рабочей жидкости ни в правую, ни в левую ветвь трубопровода 6. При этом баллер руля 5 остается неподвижным.

Отклонение манипулятора в ту или иную сторону вызывает нагнетание рабочей жидкости в соответствующий гидравлический цилиндр 3 и отсасывание ее из противопо-

ложного цилиндра. Благодаря этому плунжеры цилиндров начнут перемещаться и поворачивать румпель 5 в заданную сторону.

Движение плунжеров будет продолжаться до тех пор, пока манипулятор не возвра

тится в нейтральное положение, при котором давление в цилиндрах станет одинаковым.

Во избежание чрезмерного повышения давления в рабочих цилиндрах в случае заклинивания рулевого привода устанавливают предохранительный перепускной клапан 4, автоматически открывающийся при давлении жидкости, превышающем рабочее на 10-15 %.

Для больших моментов на баллере руля устанавливают проверенные на практике надежные 4-плунжерные приводы. Направление и угловую скорость баллера руля регули

руют насосом переменной подачи или реверсированием и изменением частоты вращения электродвигателя при использовании насоса постоянной подачи.

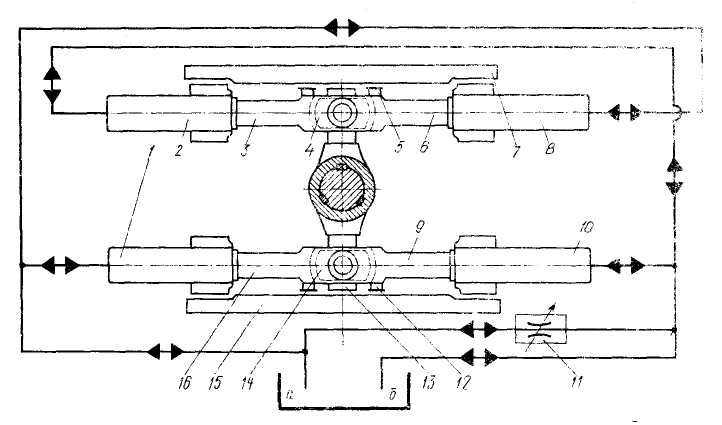

Принципиальная схема четырехплунжерной рулевой установки представлена на рис. 10.5.

В румпельном отделении на фундаментах симметрично относительно баллера руля устанавливаются четыре цилиндра 1, 10 и 2, 8. Оси цилиндров параллельны.

В цилиндрах перемещаются плунжеры 3, 6 и 9, 16, которые попарно связаны между собой специальной соединительной рамой.

Рис. 10.9. Принципиальная схема четырехплунжерной рулевой машины:

I – подача и слив масла

Внутри рамы располагаются муфты 4, 14 с двумя цапфами и подшипниками на каждой, обеспечивающими свободное вращение вокруг вертикальных осей. В отверстие муфты с бронзовой втулкой входит цилиндрический хвостовик румпеля 13.

Румпель закреплен на баллере руля тремя шпонками.

При перемещении плунжеров в разные стороны происходит поворот баллера руля, сопровождающийся скольжением хвостовиков румпеля в муфтах, а также поворотом муфт в вертикальных цапфах.

Боковые усилия, возникающие на румпеле при его выходе из диаметральной плоскости через ползуны 5, 12 соединительных рам, воспринимаются параллельными направляющими 7, 15, закрепленными жестко на фундаменте или цилиндрах. Благодаря этому предотвращается возможный изгиб плунжерной пары.

Расположенные накрест цилиндры 1, 8, и 2, 10 попарно соединены трубопроводами, объединенными в две общие магистрали а и б.

Для поворота руля, например, против часовой стрелки нужно по магистрали «а» подать масло под давлением в цилиндры 1,8, при этом в связи с изменением объема из цилиндров 2, 10 масло будет сливаться по трубопроводу «б»

Плунжеры 9, 16 переместятся вправо, а плунжеры 3, 6 - влево.

При изменении направления поворота баллера трубопровод «б» становится нагнетающим, а трубопровод «а» - сливным.

Давление в цилиндрах определяется преодолеваемыми усилиями в плунжерах, которые зависят от момента на баллере руля. Для предотвращения утечки масла на выходе цилиндров устанавливаются специальные набивки — уплотнения, кожаные или из маслостойкой резины.

При возникновении чрезмерных давлений (например, при ударах волны, попадании льдин на перо руля) через дроссель 11 происходит перепуск масла из одной полости в другую. Это поглощает энергетический всплеск внешней нагрузки и ослабляет динамические воздействия на детали привода.

Перемещение плунжеров на одно и то же расстояние определяет неодинаковый угол поворота баллера. Наибольший поворот на единицу длины хода плунжеров будет при расположении румпеля в диаметральной плоскости.

При бортовых положениях, как следует из кинематики привода, угловой поворот баллера на единицу длины перемещения плунжеров будет минимальным.

Поэтому передаточное число плунжерной гидравлической передачи представляется переменным.

Система трубопроводов и клапанов четырехплунжерной рулевой установки позволяет при необходимости выводить из эксплуатации любую пару прессов, сохраняя, хотя и не полностью, работоспособность машины.

На небольших судах при сравнительно малом моменте на баллере руля устанавивают двухплунжерные гидравлические рулевые машины. Для них характерно отсутствие резервирования в силовой части привода и наличие дополнительного изгибающего момента на голове баллера руля, который нагружает верхний опорный подшипник баллера и повышает потери в передаче.

В отечественном судостроении наиболее широко используются именно плунжерные рулевые машины, обладающие высокой надежностью, экономичностью, особенно при высоком давлении в прессах, и способные преодолевать значительные нагрузочные моменты.

Разработан типизированный ряд гидравлических рулевых машин для моментов на баллере от 6,3 до 2500 кН-м, который практически удовлетворяет возникающие потребности.

Лопастные рулевые машины

Наряду с плунжерным рулевым приводом применяют лопастные ( рис. 10.10,

10.11 ).

Лопастные рулевые машины обладают сравнительно с плунжерными лучшими массогабаритными характеристиками.

По числу лопастей различают два вида рулевых машин:

1. двухлопастные;

2. трелопастные.

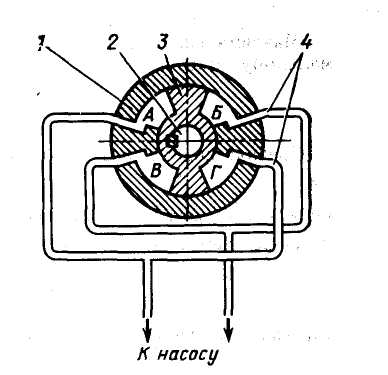

Рассмотрим устройство двухлопасной рулевой машины( рис. 10.10 ).

В корпусе гидродвигателя 1 на баллере руля 2 устанавливают лопасти 3. Перемыч

ки и лопасти разделяют рабочий объем на четыре полости А, Б, В, Г.

Рабочая жидкость по трубопроводам 4 поступает одновременно или в полости А, Г или в полости Б, В, перемещая лопасти и вращая баллер руля. Полости расположены под углом 180°, что уравновешивает давление жидкости на внутренние стенки корпуса.

Рис. 10.10. Устройство 2-лопастного гидродвигателя рулевой машины:

1 – корпус гидродвигателя; 2 – баллер руля; 3 – лопасти; 4 - трубопроводы

Рассмотренный рулевой привод применяется на судах малого и среднего водоизме-

щения.

На более крупных судах используются трехлопастные рулевые машины. Основные поставщики таких машин - фирмы АЕГ (ФРГ), «Фриденбо» (Норвегия) разработали нормализованные ряды таких машин с моментом на баллере до 400 кН-м ( 40 Тм ).

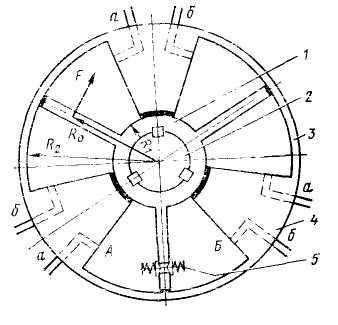

Принципиальная схема 3-лопастной рулевой машины показана на рис. 10.11.

Рис. 10.11. Схема 3-лопастной рулевой машины

Трехлопастной ротор 1, являющийся румпелем, насажен на верхнюю часть головы баллера 2. Этот ротор помещен в цилиндр 3, разделенный тремя перемычка

ми 4.

Последние делят общий объем цилиндpa на три рабочие полости, каждая из которых делится лопастью ротора на две части А и Б. Цилиндр крепится к палубе посредством амортизирующего устройства.

При нагнетании масла в полость А и сливе его из полости Б ротор и баллер будут поворачиваться против часовой стрелки. При подаче масла в полость Б – наоборот.

Подвод и слив масла производятся через перемычки цилиндра от общих магистралей «а» и «б», связанных с насосом. В днище и крышке силового цилиндра пре-

думотрены сальниковые уплотнения из маслостойкой резины. Уплотнения имеются также между зеркалом цилиндра и торцом каждой лопасти и между перемычками и ступицей ротора.

Для ограничения утла поворота ротора в одной из лопастей имеется пружинный двухсторонний клапан 5, который сообщает полости А и Б между собой при достижении предельных значений перекладки руля.

Наличие сложных уплотнений снижает объемный к.п.д. машины, ограничивает допустимые рабочие давления масла до 4,00 - 6,50 МПа ( 40-65 at ), что является недостатком привода, не позволяющим его использовать при моментах на баллере, превышающих 400-500 кН*м.

3.9. Поршневые машины с качающимися цилиндрами

Рулевые машины рассматриваемого типа используются в отечественном и иностранном судостроении.

Типовая схема привода с двумя рабочими цилиндрами, наиболее распространенная на морских судах, показана на рис. 10.12.

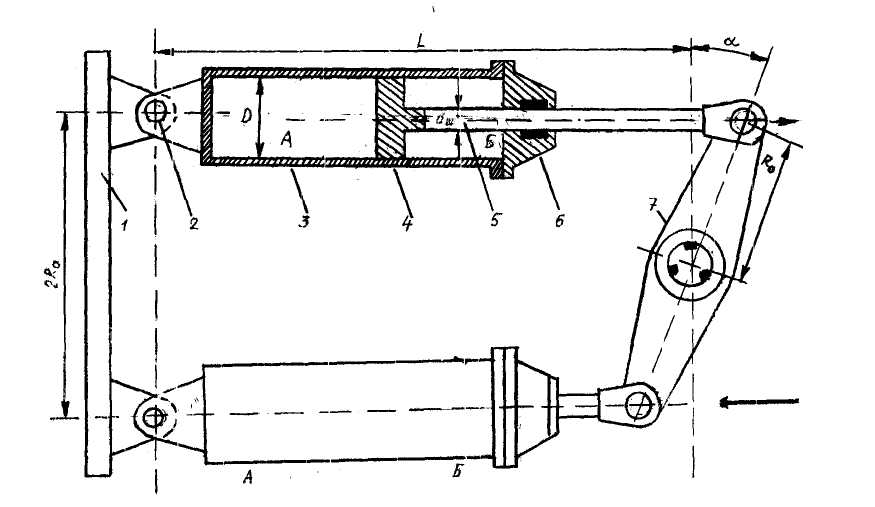

Рис. 10.12. Кинематика рулевой машины с качающимися цилиндрами

Цилиндры 3 имеют проушины с бронзовыми втулками и через вертикальные шкворни 2 связаны с фундаментом 1. Шкворни 2 являются осью поворота цилиндра.

В цилиндрах размещаются поршни 4, штоки 5 которых связаны с двухплечным румпелем 7. Штоки и поршни имеют специальные уплотнения, резиновые или кожаные набивки 6.

Цилиндры двойного действия: обе полости А и Б являются рабочими. Каждый си-

ловой цилиндр используется как для прямой, так и для обратной перекладки руля.

При подаче масла в полость А и сливе из полости Б происходит перекладка руля почасовой стрелке. При подаче масла в полость В — наоборот.

Полости А и Б обоих цилиндров связаны трубопроводом через клапанную распре-

делительную коробку. Следует заметить, что во втором цилиндре рабочая полость А имеет шток аналогично полости Б первого цилиндра.

Углы качания цилиндров, хотя и различны, но даже при бортовых положениях руля ±35° не превышают 4 - 5°. Поэтому суммарные объемы подачи и слива жидкости практически одинаковы.

Вместе с тем, учитывая равенство давлений масла в полостях нагнетания и меньшую поверхность поршня со стороны штока, усилия, передаваемые на каждое плечо румпеля, будут различаться, что вызывает появление хотя и небольшой, дополнительной изгибающей силы на голове баллера.

Подвод масла к рабочим полостям каждого цилиндра производится через герметичное шарнирное соединение внутри шкворня 2 или посредством гибких поли-пропиленовых шлангов, как это принято при производстве рулевых машин данного типа в ГДР.

Дата: 2019-02-02, просмотров: 987.