Металлическими сплавами называют вещества, образованные двумя или несколькими металлами или металлы с неметаллическими элементами и химическими соединениями, обладающие металлическими свойствами. Большинство сплавов получают сплавлением, т.е. соединением компонентов сплава в жидком состоянии. Однако сплавы могут быть получены спеканием, электролизом и другими способами.

При изучении сплавов пользуются рядом специальных терминов, таких, как система, фаза и компонент.

Системой принято называть группу сплавов, выделяемую для изучения. Понятия «система медь-никель» или «система свинец-сурьма» означают, что для исследования берутся сплавы с различной концентрацией, образованные в первом случае медью с никелем, а во втором – свинцом и сурьмой.

Фазой называют однородную по химическому составу, строению и свойствам часть системы. В сложных системах, состоящих из нескольких фаз, фазы должны иметь границы раздела, при переходе через которые изменяются состав, строение и свойства сплава.

Компонентами называют вещества, образующие систему. Компонентами могут быть чистые металлы, неметаллы или устойчивые химические соединения. Например, в сплавах железа с углеродом компонентами могут быть железо и карбид железа Fe3C. В этом случае мы будем иметь систему сплавов Fe-Fe3C.

В результате совместной кристаллизации нескольких элементов могут образоваться сплавы следующих типов: механическая смесь, твердый раствор и химическое соединение. Возможность возникновения того или иного типа сплава определяется характером взаимодействия элементов в процессе кристаллизации.

Механические смеси образуются путем срастания кристаллов между собой при раздельной кристаллизации компонентов. В механической смеси каждый из компонентов сохраняет свои специфические свойства. Структура сплава в этом случае будет состоять из кристаллов веществ А и Б, связь между которыми осуществляется по границам зерен. Значения свойств сплава могут быть средними между свойствами элементов, которые его образуют.

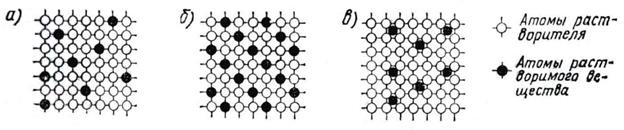

Твердые растворы (рисунок 7.5) образуются в результате проникновения в кристаллическую решетку основного металла атомов другого металла или неметалла. В зависимости от характера размещения атомов различают твердые растворы замещения и внедрения. При образовании твердого раствора замещения атомы одного из компонентов, например Б, частично замещают атомы компонента А в узлах его кристаллической решетки. Твердый раствор внедрения образуется, когда атомы одного из компонентов размещаются в междоузлиях кристаллической решетки другого (рисунок 7.5.в). Твердые растворы замещения могут образоваться при совместной кристаллизации металлов, а твердые растворы внедрения – при совместной кристаллизации металла с неметаллом. Твердые растворы принято обозначать буквами греческого алфавита α, β, γ и т.п.

В растворе внедрения атомы растворимого элемента внедряются между атомами металла, искажая его решетку. К таким элементам относятся – углерод, водород, азот, бор и другие, концентрация которых в твердом растворе может составлять 1-2 %. В растворе замещения атомы растворимого элемента занимают места атомов растворителя в кристаллической решетке. При этом размеры атомов основного металла и примеси должны отличаться не более чем на 15 %. Например, хорошо замещаются атомы Fe и Cr, Cu и Ni, Ti и V и т. д.

а – замещения неупорядоченного; б – замещения упорядоченного; в – внедрения

Рисунок 7.5 – Схема твердого раствора

Химические соединения образуются в результате химического взаимодействия компонентов, при этом атомы располагаются в строгом порядке и количественном соотношении. Например, в сплавах железа с углеродом образуется карбид железа, называемый цементитом: 3FeC+C=Fe3C. В сплавах алюминия с медью образуется интерметаллическое соединение CuAl2. Как Fe3C так и CuAl2 – твердые, прочные, но очень хрупкие вещества. Наличие их в сплаве ведет к его упрочнению с одновременным понижением пластичности и ударной вязкости.

Дата: 2019-02-02, просмотров: 741.