Принято классифицировать углеродистые стали по следующим признакам: технологии изготовления, степени раскисления, назначению, качеству, содержанию углерода и структуре в равновесном состоянии.

По технологии изготовления углеродистые стали делятся на мартеновские, выплавляемые в мартеновских печах, и конвертерные, выплавляемые в конвертерных – кислых (бессемеровская) или основных (томасовская) установках.

Лучшие результаты при конвертерной выплавке стали получаются, если для продувки жидкой шихты применяется чистый кислород, а не воздух. Такая сталь называется конвертерно-кислородной. По качеству она может быть равноценна мартеновской. Бессемеровская сталь имеет много вредных примесей и допускается только для изготовления нерассчитываемых элементов металлических клепаных конструкций, работающих при статических нагрузках.

По степени раскисления стали делят на спокойные (сп), полуспокойные (пс) и кипящие (кп).

Раскисление – процесс удаления из жидкого металла кислорода, проводимый с целью предотвращения хрупкого разрушения стали при горячей деформации.

Спокойные стали получают путем введения в печь незадолго до разливки дополнительного активного раскислителя (например, ферросилиция, ферротитана) и при разливке – алюминия.

Кипящие стали получают при неполном раскислении (только марганцем), в результате чего после разливки стали в изложницы, оставшаяся закись железа продолжает реагировать с углеродом (образующиеся при этом газы – окись углерода – выходят на поверхность в виде пузырьков, что напоминает кипение воды).

Полуспокойную сталь получают при введении меньшего количества раскислителей и потому она является промежуточной между спокойной и кипящей.

Кипящие стали самые дешевые, их производят низкоуглеродистыми и практически без кремния (Si < 0,07 %), но с повышенным количеством газовых примесей. Последние способствуют возникновению в кипящей стали ряда недостатков по сравнению с полуспокойной и тем более спокойной сталью. В кипящей стали при сварке могут образоваться внутренние горячие трещины, особенно в стыковых швах.

В кипящей стали происходит неравномерное распределение (ликвация) углерода, серы и фосфора, что создает в прокатной стали ликвационные включения (сульфидные строчки), обусловливающие красноломкость, т.е. снижение прочности и хрупкость при температурах 250-300 °С.

В спокойной стали этого явления не наблюдается. Кипящая сталь более чувствительна к концентрации местных напряжений, способствующих возникновению хрупких трещин.

Вследствие этих недостатков кипящую сталь можно применять только в конструкциях, не имеющих сварных соединений и работающих под действием статических нагрузок при положительных или небольших отрицательных температурах.

По назначению стали делятся на конструкционные и инструментальные. В свою очередь, конструкционные стали могут быть строительными, машиностроительными, специальными, например рельсовая сталь, и др.

По качеству углеродистые стали подразделяют на:

- обыкновенного качества с содержанием серы до 0,06 %, а фосфора до 0,07 %);

- качественные (не более 0,04 % серы и 0,035 % фосфора);

- высококачественные (не более 0,025 % серы и 0,025 % фосфора).

Стали обыкновенного качества бывают только углеродистыми (до 0,5 % С), а качественные и высококачественные могут быть и легированными.

Стали обыкновенного качества выпускают в виде проката (прутки, балки, листы, уголки, трубы, швеллеры и т.п.), в нормализованном состоянии и в зависимости от назначения и комплекса свойств подразделяют на группы: А, Б, В.

Стали маркируют сочетанием букв Ст и цифрой (от 0 до 6), показывающей номер марки, а не среднее содержание углерода в ней, хотя с повышением номера содержание углерода в стали увеличивается.

Сталь группы А поставляется с гарантированными механическими свойствами, но без указания химического состава (таблица 7.1).

Таблица 7.1

| Марки стали группы А | Предел прочности при растяжении, МПа | Предел текучести, МПа | Относительное удлинение, % |

| Ст0 | 310 | - | 20…30 |

| Ст1сп, пс | 320…420 | - | 31…34 |

| Ст2сп, пс | 340…440 | 200…230 | 29…32 |

| Ст3сп, пс | 380…490 | 210…250 | 23…26 |

| Ст3Гпс | 380…500 | 210…250 | 23…26 |

| Ст4сп, пс | 420…540 | 240…270 | 21…24 |

| Ст5Гпс | 460…600 | 260…290 | 17…20 |

| Ст6сп, пс | Не менее 600 | 300…320 | 12…15 |

Примечание. В стали марок Ст3Гпс и Ст5Гпс – повышенное содержание марганца.

Стали группы Б поставляют с гарантированным химическим составом, но механические свойства не гарантируются. Стали этой группы применяют для изделий, изготавливаемых с применением горячей обработки (например, ковки), при которых исходная структура и механические свойства не сохраняются. Для определения же режима горячей обработки стали важны сведения о ее химическом составе.

Стали группы В поставляют с гарантированными механическими свойствами и химическим составом. Эти стали используют для ответственных сварных деталей и конструкций. Механические свойства на растяжение для каждой марки стали группы В соответствуют нормам для аналогичных марок группы А, а химический состав – нормам тех же номеров марок группы Б.

При обозначении марок стали могут быть указаны так же метод производства (М – мартеновский, Б – бессемеровский, К – кислородно-конвертерный); дополнительные индексы (сп – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь). В группе А индекс М часто опускается, но имеется в виду сталь мартеновская, а при отсутствии индексов сп, пс, кп имеется в виду сталь спокойная.

Качественные углеродистые стали выпускают с нормальным (I группа) и повышенным содержанием марганца (0,7 – 1,0 %) марок 15Г, 20Г, 25Г…70Г.

Марки стали и требования к механическим свойствам стали 1 группы в состоянии нормализации приведены в таблице 7.2. В марке стали двузначные цифры означают среднее содержание углерода в сотых долях процента. Сталь в соответствии с требованиями может поставляться в термически обработанном состоянии (отожженная, нормализованная, высокоотпущенная).

Таблица 7.2

| Марки стали | Содержание углерода, % | Предел прочности при растяжении, МПа | Предел текучести, МПа | Относительное удлинение, % |

| 08 кп, пс | 0,05…0,11 | 330 | 200 | 35 |

| 10 кп, пс | 0,07…0,14 | 340 | 210 | 31 |

| 15 кп, пс | 0,12…0,19 | 380 | 230 | 27 |

| 20 кп, пс | 0,17…0,24 | 420 | 250 | 25 |

| 25 | 0,22…0,30 | 460 | 280 | 23 |

| 30 | 0,27…0,35 | 500 | 300 | 21 |

| 35 | 0,32…0,40 | 540 | 320 | 20 |

| 40 | 0,37…0,45 | 580 | 340 | 19 |

| 45 | 0,42…0,50 | 610 | 360 | 16 |

| 50 | 0,47…0,55 | 640 | 380 | 14 |

| 60 | 0,57…0,65 | 690 | 410 | 12 |

| 70 | 0,67…0,75 | 730 | 430 | 9 |

| 80 | 0,77…0,85 | 1100 | 950 | 6 |

Примечание. В таблице приведены только некоторые марки сталей.

Качественные инструментальные углеродистые стали предназначены для изготовления режущего, мерительного и штамповочного инструмента небольших размеров. Марки этих сталей обозначаются буквой У и цифрой, показывающей содержание углерода в десятых долях процента (У7, У8, У9,…,У13).

Высококачественные стали имеют низкое содержание серы (до 0,02 %) и фосфора (до 0,03%), меньше неметаллических включений, обладают повышенными механическими свойствами. В обозначениях марок высококачественных сталей в отличие от качественных ставится буква А (например, У7А, У8А и т.д.).

Некоторые специальные примеси могут менять свойства стали при том же содержании углерода или придавать им особые свойства. Такие примеси называются легирующими, а стали, содержащие их, - легированными. Эти стали рассматриваются отдельно.

По содержанию углерода стали подразделяются на низкоуглеродистые (С < 0,25 %), среднеуглеродистые (С = 0,25-0,59 %) и высокоуглеродистые (С > 0,6 %).

Низкоуглеродистые и реже среднеуглеродистые стали используются преимущественно в строительных конструкциях. Высокоуглеродистые стали с содержанием углерода до 1,4 % (благодаря более высокой твердости) применяются в основном для изготовления инструментов. Высокоуглеродистые стали, содержащие до 0,8 % углерода, находят применение в таких стальных прокатных изделиях, как железнодорожные рельсы. Но надо отметить, что изменение содержания углерода связано с изменением структурных составляющих сталей.

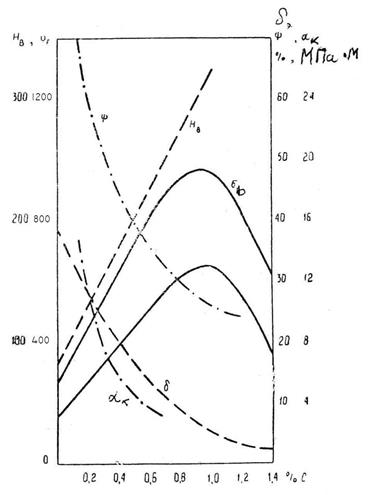

Влияние содержания углерода на свойства стали графически изображено на рисунке 7.14, где по оси абсцисс отложено содержание углерода, а по оси ординат – величины важнейших свойств стали: предела прочности на растяжение  , предела текучести

, предела текучести  , твердости (HB), относительного удлинения (

, твердости (HB), относительного удлинения (  ), относительного сужения (

), относительного сужения (  ), ударной вязкости (

), ударной вязкости (  ).

).

Видно, что по мере увеличения содержания углерода от 0 до 0,8 % непрерывно и заметно растет предел прочности стали, так как при этом уменьшается количество феррита и повышается количество более прочного перлита. При содержании углерода 0,8 % сталь состоит из перлита, т. е. имеет наиболее однородную структуру. При дальнейшем увеличении содержания углерода цементит выделяется по границам зерен перлита, постепенно разобщая их и, следовательно, нарушая однородность структуры стали. Это приводит к тому, что с ростом содержания углерода сверх 1% прочность стали резко снижается.

Предел текучести стали изменяется аналогично пределу прочности. Относительное удлинение (  ), относительное сужение (

), относительное сужение (  ) и связанная с ними ударная вязкость (

) и связанная с ними ударная вязкость (  ), наоборот, с увеличением содержания углерода до 0,8-1 % резко уменьшаются, что обусловлено различием свойств структурных составляющих в стали. Наиболее пластичной и вязкой структурной составляющей является феррит, значительно менее вязкой – перлит и хрупкой – цементит.

), наоборот, с увеличением содержания углерода до 0,8-1 % резко уменьшаются, что обусловлено различием свойств структурных составляющих в стали. Наиболее пластичной и вязкой структурной составляющей является феррит, значительно менее вязкой – перлит и хрупкой – цементит.

Твердость стали с увеличением содержания углерода непрерывно возрастает, т. к. наименьшей твердостью обладает феррит, несколько большей – перлит и значительной – цементит.

Из рисунка 7.14 видны и основные недостатки обычных углеродистых сталей, заставляющие переходить или к их термообработке, или к легированию.

Рисунок 7.14 – Влияние углерода на механические свойства сталей

Один из существенных недостатков обычных углеродистых сталей – неоднозначное влияние углерода на их свойства. При повышении содержания углерода, с ростом прочности и предела текучести в конструкционных сталях непрерывно уменьшаются их пластические характеристики и ударная вязкость.

Второй существенный недостаток обычных углеродистых сталей – относительно низкий предел текучести.

В стальных конструкциях нельзя допустить появления остаточных деформаций, поэтому напряжения, возникающие в них, должны быть по крайней мере в полтора раза ниже величины предела текучести, а так как он меньше предела прочности, то, следовательно, приходится назначать высокий «запас прочности», по отношению к пределу прочности стали (не менее 3). С увеличением предела текучести повышается расчетное (допускаемое) напряжение в стали или уменьшается расход металла, что достигается либо термообработкой с образованием структур сорбита или троостита, либо введением легирующих добавок.

Третий существенный недостаток обычных углеродистых сталей – их коррозия, дающая большие ежегодные потери металла.

По микроструктуре в равновесном состоянии углеродистые стали делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

Доэвтектоидные стали содержат углерода от 0,02 до 0,8 % и представлены ферритом и перлитом.

Эвтектоидные стали содержат 0,8 % углерода и в равновесном состоянии представлены перлитом.

Заэвтектоидные стали содержат от 0,8 до 2,14 % углерода и состоят из перлита и вторичного цементита.

Одним из способов изменения свойств стали является ее термическая обработка, широко используемая в промышленности.

Равновесные структуры стали (феррит, перлит, цементит II) образуются при медленном охлаждении сплава и при полном завершении диффузионных процессов в кристаллических решетках в процессе перехода  в

в  . При изменении скорости охлаждения сплава образуются структуры отличные от равновесных. Так, из аустенита (0,8 % С) при медленном охлаждении образуется перлитно-механическая грубодисперсная смесь феррита и цементита. При переохлаждении аустенита до 600-450

. При изменении скорости охлаждения сплава образуются структуры отличные от равновесных. Так, из аустенита (0,8 % С) при медленном охлаждении образуется перлитно-механическая грубодисперсная смесь феррита и цементита. При переохлаждении аустенита до 600-450  происходит измельчение зерен цементита и образование промежуточных перлитных структур – сорбита и троостита. При высокой скорости охлаждения аустенита (200-500

происходит измельчение зерен цементита и образование промежуточных перлитных структур – сорбита и троостита. При высокой скорости охлаждения аустенита (200-500  ), когда диффузионные процессы становятся невозможными, происходит перестройка кристаллической решетки

), когда диффузионные процессы становятся невозможными, происходит перестройка кристаллической решетки  в

в  , но атомы углерода не успевают выделиться из образовавшейся решетки.

, но атомы углерода не успевают выделиться из образовавшейся решетки.

Получается пересыщенный твердый раствор углерода в  с искаженной кристаллической решеткой, называемый мартенситом.

с искаженной кристаллической решеткой, называемый мартенситом.

Изменение структуры металла сопровождается резким увеличением его твердости. Если для перлита твердость HB составляет от 1800 до 2500 МПа, то для сорбита – 2500…3500 МПа, для троостита – 3500 …4500 МПа, для мартенсита – по некоторым источникам до 9600 МПа, а ударная вязкость понижается почти до нуля.

Таким образом, с повышением скорости охлаждения аустенита резко увеличивается склонность его к хрупкому разрушению.

Чтобы мартенситное превращение аустенита развивалось, необходимо непрерывно быстро охлаждать сталь до температуры ниже начала мартенситного превращения. Если охлаждение прекратить, то мартенситное превращение тоже остановится, и в структуре стали будет присутствовать остаточный аустенит.

В зависимости от содержания углерода в стали меняется и возможность образования мартенситных структур. Так, например, в стали с содержанием углерода менее 0,2 % получить мартенситную структуру практически нельзя.

С повышением содержания углерода в углеродистой стали опасность возникновения хрупких мартенситных структур возрастает при быстром охлаждении металла. Мартенсит из-за хрупкости нельзя использовать в конструктивных элементах. Сорбит же особенно ценен в составе структур конструкционных сталей, работающих при динамическом нагружении (рельсы, мостовые конструкции).

Возможность получения структуры металла с разными техническими свойствами при изменении скорости его охлаждения практически реализуется путем термической обработки сплавов.

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали и инструменты. На рисунке 7.15 представлены температурные области различных видов отжига.

1 – гомогенизация; 2 – низкотемпературный рекристаллизационный отжиг (высокий отпуск) для снижения твердости; 3 – отжиг (отпуск) для снятия напряжений; 4 – полный отжиг с фазовой перекристаллизацией; 5,6 – нормализация до- и заэвтектоидной стали; 7 – сфероидизация; 8 – неполный отжиг доэвтектоидной стали

Рисунок 7.15 – Температурные интервалы различных видов отжига

Основные виды термической обработки стали это:

- отжиг (полный либо неполный);

- нормализация;

- закалка;

- отпуск.

Кроме этого в промышленности используют и химико-термическую обработку стали – цементацию, азотирование, цианирование, алитирование.

Отжиг стали производится в тех случаях, когда необходимо уменьшить твердость, повысить пластичность и вязкость, ликвидировать последствия перегрева, получить равновесное состояние, улучшить обрабатываемость при резании.

Полный отжиг стали производится путем нагрева ее до температуры выше верхних критических точек на 30-50  , выдержки при такой температуре до полного прогрева слитка с последующим очень медленным охлаждением (вместе с охлажденной печью, под слоем песка, золы, шлака и т.п.).

, выдержки при такой температуре до полного прогрева слитка с последующим очень медленным охлаждением (вместе с охлажденной печью, под слоем песка, золы, шлака и т.п.).

При неполном отжиге нагрев стали производится до температуры выше нижних критических точек на 30-50  с выдержкой при этих температурах и последующем медленном охлаждении. При неполном отжиге происходит только частичная перекристаллизация.

с выдержкой при этих температурах и последующем медленном охлаждении. При неполном отжиге происходит только частичная перекристаллизация.

В результате предварительного нагрева сталь получает аустенитовую структуру, а затем при охлаждении образуется структура в соответствии с диаграммой состояния железоуглеродистых сплавов. Для снятия внутренних напряжений, снижения твердости, улучшения обрабатываемости металлов применяют низкотемпературный отжиг при нагреве до температуры, лежащей ниже нижних критических точек.

Нормализация применяется в тех случаях, когда необходимо получить мелкозернистую однородную структуру с более высокой твердостью и прочностью, но с несколько меньшей пластичностью, чем после отжига. При нормализации производят нагрев стали до температуры на 30-50  выше верхних критических точек с выдержкой и затем охлаждение на воздухе. В результате нормализации стали с содержанием углерода менее 0,3 % приобретают ферритно-перлитовую структуру, стадии с содержанием углерода 0,3-0,7 %, а также низколегированные – сорбитовую.

выше верхних критических точек с выдержкой и затем охлаждение на воздухе. В результате нормализации стали с содержанием углерода менее 0,3 % приобретают ферритно-перлитовую структуру, стадии с содержанием углерода 0,3-0,7 %, а также низколегированные – сорбитовую.

Закалка – процесс нагрева металла выше верхних критических точек на 30-50  с выдерживанием при этих температурах до полного нагрева слитка и последующим очень быстрым его охлаждением. При этом из аустенита образуется мартенсит. Мартенситовая структура – промежуточная и для ее превращения в более устойчивую производят отпуск.

с выдерживанием при этих температурах до полного нагрева слитка и последующим очень быстрым его охлаждением. При этом из аустенита образуется мартенсит. Мартенситовая структура – промежуточная и для ее превращения в более устойчивую производят отпуск.

Стали с малым содержанием углерода закалить на мартенсит очень трудно, так как начало и конец образования мартенсита происходит в области высоких температур, соответствующих образованию других, более устойчивых структур (троостит, сорбит). Чем больше содержание углерода в стали, тем больше твердость образующегося при полной закалке мартенсита и тем выше закаливаемость стали.

Под прокаливаемостью понимают способность стали закаливаться в глубину. Она зависит от критической скорости охлаждения при закалке. Прокаливаемость определяют по глубине полумартенситной зоны, структура которой содержит 50 % мартенсита и 50 % троостита. При закалке обыкновенной углеродистой стали глубина закалки распространяется на 5-7 мм. Для обеспечения полной прокаливаемости на всю глубину применяют легированные стали.

Охлаждение деталей при закалке в зависимости от установленного режима производят чаще всего на воздухе или путем опускания в жидкости (в воду, растворы солей или минеральное масло для получения структуры троостита) или в расплавленный свинец для получения структуры сорбита. Прочность стали в этом случае составляет около 2000 МПа при  .

.

Разновидностью термической обработки стали является изотермическая закалка, или закалка при постоянных температурах. При этом деталь, нагретая до аустенитовой структуры, охлаждается до температуры, при которой образуются структуры, обеспечивающие получение необходимых свойств стали. В качестве охладителя берутся расплавленные соли или нагретое масло. Деталь выдерживается при температуре горячей ванны длительное время, пока не произойдет распад аустенита. Преимуществом этого вида закалки является отсутствие коробления и трещин в деталях, а также упрощение термообработки, так как ликвидируется дополнительная операция – отпуск. По этому методу можно закаливать только небольшие (толщиной до 8 мм) детали из углеродистой стали.

В тех случаях, когда требуются высокая твердость и повышенная износоустойчивость поверхности при сохранении вязкой и достаточно прочной сердцевины, применяется поверхностная закалка, т.е. закалка не на полную глубину. Поверхностной закалке подвергаются стали при содержании углерода больше 0,3 %.

Высокочастотная закалка состоит в том, что нагрев поверхности детали происходит в результате образования около нее электромагнитного поля. Тепловой эффект действия вихревых токов зависит от частоты тока в индукторе и свойств металла. После нагревания слой детали подвергается воздействию охлаждающей среды.

Ступенчатая закалка проводится путем охлаждения детали при температуре, несколько превышающей точку мартенситного превращения, и затем на воздухе. При этом резко уменьшаются внутренние напряжения при закалке.

Термомеханическая обработка заключается в совмещении термической обработки с пластической деформацией, которая проводится либо выше критических точек, либо при температуре переохлажденного аустенита (500-700  ). Такой вид обработки позволяет получать сталь высокой прочности (

). Такой вид обработки позволяет получать сталь высокой прочности (  до 3000 МПа при

до 3000 МПа при  ).

).

Отпуск – нагрев закаленной стали до температуры ниже нижних критических точек. Различают три вида отпуска: низкий, средний и высокий. В результате отпуска в зависимости от температуры нагрева неустойчивая структура мартенсита закалки превращается в более устойчивые структуры (мартенсит отпуска, троостит, сорбит и перлит). Мартенсит отпуска имеет измененную кристаллическую решетку. Процесс его образования сопровождается объемными изменениями, выделением теплоты и частичным снятием внутренних напряжений. При более высоком нагреве стали образуется сорбит, троостит и перлит.

Сталь со структурой троостита имеет в среднем твердость HB=4000 МПа, предел прочности при растяжении  МПа, относительное удлинение

МПа, относительное удлинение  . Сталь со структурой сорбита имеет твердость

. Сталь со структурой сорбита имеет твердость  МПа, предел прочности при растяжении

МПа, предел прочности при растяжении  МПа, относительное удлинение

МПа, относительное удлинение  .

.

Следовательно, произведя закалку с отпуском на сорбит, можно улучшить свойства стали в конструкциях: повысить предел текучести и ударную вязкость, а также твердость стали, т.е. стойкость при истирании (и таким образом уменьшить, например, износ рельсов). Недаром закалку с отпуском на сорбит иногда называют термическим улучшением.

На рельсопрокатных заводах проводят сорбитизацию головок рельсов, а в последнее время к термическому упрочнению арматурной стали начали прибегать на заводах железобетонных изделий.

При неправильном проведении термообработки, т.е. отклонении от установленного режима, можно только ухудшить качество стали. Причинами брака могут быть недостаточность нагрева стали, малая скорость охлаждения, перегрев, коробление, закалочные трещины, обезуглероживание. Термической обработкой можно улучшить качество чугунных отливок, которые часто имеют линейные напряжения. Напряжения эти снимаются при низкотемпературном отжиге до 500  в течение 3-5 .

в течение 3-5 .

Для повышения твердости, прочности и сопротивления износу производят закалку стали при 800-820  , а затем отпуск при 400

, а затем отпуск при 400  .

.

Изменить структуру стали можно и используя механические воздействия путем наклепа, искусственного старения, возврата.

Наклепом называют упрочнение металла и изменение его свойств под влиянием пластической деформации в холодном состоянии. Основные изменения свойств металла происходят из-за искажения кристаллической решетки, в результате вытягивания в направлении деформации (волочения проволоки, штамповки листов, изгиба, деформации арматуры и т. п.). В строительстве для повышения предела текучести арматуры железобетонных конструкций пользуются наклепом, для чего ее скручивают или вытягивают в холодном состоянии. Наряду с повышением прочности наклепанного металла происходит снижение пластических свойств (уменьшаются относительное удлинение и ударная вязкость).

Явление наклепа неустойчиво. В металле, упрочненном наклепом, даже при комнатной температуре очень медленно, но самопроизвольно начинают протекать процессы, приводящие к снятию искажений в решетке и форме зерен. Для ускорения этих процессов повышают температуру.

Возвратом называют процесс ускорения восстановления кристаллической решетки, т.е. снятие искажений путем нагрева малоуглеродистой стали до 200…400  , что приводит к некоторому снижению твердости и прочности и повышению пластичности. Полное восстановление свойств металла достигается дальнейшим повышением температуры до 600

, что приводит к некоторому снижению твердости и прочности и повышению пластичности. Полное восстановление свойств металла достигается дальнейшим повышением температуры до 600  . Этот процесс сопровождается перекристаллизацией деформированных зерен в новые равновесные структуры и называется рекристаллизацией.

. Этот процесс сопровождается перекристаллизацией деформированных зерен в новые равновесные структуры и называется рекристаллизацией.

Старение – процесс деформирования металла. При наличии в сплаве частиц оксидов и нитридов железа последние при деформировании кристаллической решетки выделяются по плоскостям скольжения, что приводит к значительному снижению пластических свойств стали и даже к образованию трещин. В обычных условиях процесс старения идет очень медленно, с повышением температуры ускоряется. Старению, способствует вибрационная нагрузка, например, в мостах. Замедлить старение можно путем введения присадок (алюминия, титана), связывающих вредные примеси.

Поверхностная закалка стали. Основное назначение поверхностной закалки: повышение твердости, износостойкости и предела выносливости обрабатываемого изделия. Сердцевина изделия остается вязкой и воспринимает ударные нагрузки. В практике применяют поверхностную закалку с индукционным нагревом током высокой частоты или при нагреве лазером.

Индукционный нагрев обеспечивает высокие скорости нагрева. Так, например, скорость при обычном печном нагреве стали не превышает 1…3  , а при нагреве токами высокой частоты составляет 50…500

, а при нагреве токами высокой частоты составляет 50…500  . Нагрев до температуры закалки осуществляется за 2-10с на глубину слоя 2…5 мм. Большие скорости нагрева приводят к тому, что превращение перлита в аустенит смещается в область более высоких температур, поэтому температура закалки при индукционном нагреве выше, чем при нагреве в печах. Чем больше скорость нагрева, тем выше температура аустенизации. Так, например, при температуре закалки стали 840-860

. Нагрев до температуры закалки осуществляется за 2-10с на глубину слоя 2…5 мм. Большие скорости нагрева приводят к тому, что превращение перлита в аустенит смещается в область более высоких температур, поэтому температура закалки при индукционном нагреве выше, чем при нагреве в печах. Чем больше скорость нагрева, тем выше температура аустенизации. Так, например, при температуре закалки стали 840-860  с содержанием углерода 0,4% при скорости нагрева 250

с содержанием углерода 0,4% при скорости нагрева 250  необходимо нагреть сталь до температуры 880-920

необходимо нагреть сталь до температуры 880-920  , а при 500

, а при 500  - до 980-1020

- до 980-1020  . При закалке с индукционным нагревом действительное зерно аустенита значительно меньше, чем при печном нагреве, так как при индукционном отсутствует выдержка при нагреве.

. При закалке с индукционным нагревом действительное зерно аустенита значительно меньше, чем при печном нагреве, так как при индукционном отсутствует выдержка при нагреве.

При индукционном нагреве после нормализации существенно (до 420 МПа) повышается предел выносливости стали.

Предел выносливости для стали с содержанием углерода до 0,4% при испытании образца с надрезом составляет 150 МПа.

Лазерная технология нагрева стали обеспечивает повышение производительности труда, точности и качества обработки, является практически безотходной и удовлетворяет требованиям по защите окружающей среды.

Лазеры – оптические квантовые генераторы, позволяющие получать электромагнитные излучения чрезвычайно высокой концентрации энергии. Применение лазеров для термической обработки основано на трансформации световой энергии в тепловую.

Лазерная термическая обработка проводится при удельной мощности

при времени воздействия на поверхность

при времени воздействия на поверхность  . При мощности

. При мощности

и времени воздействия

и времени воздействия  осуществляется процессы сварки, плавления, лазерной химико-термической обработки.

осуществляется процессы сварки, плавления, лазерной химико-термической обработки.

Для лазерной обработки используют технологические лазеры импульсного воздействия в точке и непрерывного в полосе шириной до 30 мм действия. Особенность лазерного упрочнения – его локальность, поэтому для обработки поверхности луч необходимо сканировать. Глубина упрочненного слоя колеблется от 0,1 до 1,0 мм в зависимости от вида лазера.

Лазерная технология позволяет повысить твердость и износостойкость сталей (средне- и высоколегированных углеродистых и инструментальных). Стали низко углеродистые и высокопрочные низколегированные при лазерной термической обработке упрочняются плохо. Лазерная термическая обработка практически не влияет на предел прочности и предел текучести сталей.

Дата: 2019-02-02, просмотров: 776.