Основным компонентом бетонной смеси является цемент, качество изготовления которого, способы введения в смесь оказывают определяющее влияние на качество конечной продукции. В настоящее время мировая тенденция развития цементной промышленности связана с изготовлением различных разновидностей портландцемента с применением минеральных и химических добавок различного функционального назначения. При этом наибольшую эффективность получили два пути производства таких цементов: развитие сепаратных технологий диспергирования отдельных компонентов с последующей их гомогенизацией, а также совместный помол цементов с добавками направленного действия.

Правильный учет природы и биографии заполнителей, наполнителей и добавок, дисперсности частиц и их соотношений, фрактальной размерности, качества жидкости затворения и способов ведения ее в бетонную смесь позволяет управлять структурой цементного камня и бетона на нано-, микро-, мезо- и макроуровнях. При этом на каждом масштабном уровне необходимо строгособлюдать нано-, микро-, мезо- и макрореологическую матрицу смесей, обеспечивающих оптимальное взаимодействие цемента и добавок с водой на протяжении всего жизненного цикла формирования структур твердения.

Известно, что скорости гидратации, твердения и другие свойства цемента предопределяются не только химическим и минералогическим составом клинкера, формой и размером клинкерных минералов, способом и скоростью его охлаждения, но и в большей степени тонкостью помола, его гранулометрическим составом и формой зерен частиц цемента. Например, доизмельчение цемента в современных дезинтеграторных установках до значений удельных поверхностей от 3 до 20 тыс. см2/г позволяет подобрать такое их количественное соотношение, которое определяет реологическое поведение цемента от затворения его водой до формирования конечной прочности структур твердения. Широкие возможности регулирования этих свойств клинкера открываются с разработкой в последнее время сверхбыстрых способов его получения путем обработки шихты высококонцентрированными потоками энергии, например, плазмой. Помимо приобретения клинкером принципиально новых свойств, не присущих традиционным цементам, главным достоинством этих методов является обеспечение значительно более высокого запаса внутренней энергии, сохранность которой во многом зависит от способов и скорости охлаждения клинкера и условий его хранения вплоть до применения по назначению.

Наиболее целесообразно, на наш взгляд, на крупные цементопотребляющие заводы поставлять не цемент, а цементный клинкер, который необходимо раздельно измельчать непосредственно в заводских условиях или совместно с добавками направленного действия, или совместно с наполнителями и заполнителями в различных оптимальных соотношениях.

Однако необходимо учитывать, что не всегда совместный помол цемента (или клинкера) с минеральными добавками и наполнителями приводит к улучшению вяжущих свойств, скоростей гидратации, схватывания и твердения бетонной смеси на его основе. Применение бесклинкерных цементов или их разновидностей, а также других видов вяжущих, например, модифицированных силикатами магнезиальных вяжущих веществ, фосфатных, боратных и других связующих, открывает новые возможности для синтеза и селекции комбинированных вяжущих материалов в процессе их механохимической обработки в современных дезинтеграторных установках и изучения их совместного действия на всех стадиях процесса структурообразования.

Разумное сочетание раздельной и комбинированной подготовки цемента к взаимодействию с другими компонентами строительных композиций является принципиально новым подходом к приготовлению бетонных и строительных смесей и требует дальнейшего теоретического и экспериментального изучения. Таким образом, свойства и поведение цемента не только оказывают влияние на поведение других компонентов бетонных смесей, но и сами зависят от свойств и поведения сореагентов цементных композиций.

Наиболее доступным, технологически и экономически целесообразным для обработки компонентом смеси является вода. Однако необходимо помнить, что рациональное использование воды в строительных технологиях – одна из приоритетных задач в строительном материаловедении. В будущем научные исследования должны привести к практически полной замене водопроводной воды на морскую, грунтовую, дождевую и другие природные виды жидких сред, а также на техногенные, в том числе сточные воды, которые после соответствующей обработки по спецтехнологиям будут пригодны для затворения и смогут возвращаться в оборот. Наконец, вода как затворитель будет заменена на другие не менее эффективные растворители, например, на ионные жидкости, спиновые, квантовые магнитные жидкости, сверхкритические среды, в том числе сверхкритическую воду и другие.

А пока вода и водные растворы по-прежнему остаются самым распространенным видом жидкости затворения цементных систем.

Вода сравнительно легко поддается механическим, физическим, химическим и комбинированным воздействиям, после которых она в течение определенного времени сохраняет повышенную активность по отношению к цементу и другим компонентам строительных смесей. Каждый из многочисленных методов имеет свои преимущества и недостатки, но наибольший интерес представляет, на наш взгляд, электрохимическая технология подготовки жидкости затворения на постоянном и особенно на переменном токе, позволяющая получать различные по свойствам жидкости в разных камерах электролизера. Применение кислой, щелочной и нейтральной воды открывает возможности для получения высококачественной жидкости затворения за счет селективного смешения перечисленных выше сред, а также при избирательной обработке различных видов цементов, заполнителей, наполнителей и добавок при применении интенсивной раздельной технологии приготовления бетонных смесей. Использование же резонансных механизмов электромагнитной активации воды повышает интенсивность ее взаимодействия настолько, что она способна восстанавливать гидравлическую активность даже лежалых цементов. При этом, чем в большей мере способы обработки воды и устройства для их реализации относятся к интеллектуальным системам управления, тем в более полной мере такие технологии отвечают критерию энерго- и ресурсосбережения. Необходимо учитывать информационный характер взаимодействия цемента с водой, синергизм сильных и слабых воздействий различной природы и взаимообусловленность различных типов химических реакций, лежащих в основе формирования структур твердения и, в первую очередь, реакций гидратации, гидролиза и кислотно-основного взаимодействия. Насыщение воды ионами металлов, нанофуллероидами и другими наномодификаторами, различные методы кондиционирования воды все шире применяются в современных технологиях производства строительных материалов.

Применение наномодификаторов, супер- и гиперпластификаторов, тонкомолотых цементов или клинкеров, химических добавок и ПАВ на поликарбоксилатной или иной основе и полимеров с применением технологических приемов, предлагаемых в работе, позволяет получать бетоны нового поколения, используя при этом местные источники сырья природного и техногенного происхождения.

Наконец, огромное значение в инновационных технологиях приобретают гомогенизация воды и водных растворов в специальных установках роторного типа с лопатками различной формы и геометрии, с различной частотой раскручивания массы, а также способы подачи воды в смеситель, среди которых предпочтение следует отдавать методам порционного и кругового (объемного) затворения.

Другими традиционными компонентами строительных смесей являются крупные и мелкие заполнители. Требования к их физико-техническим характеристикам, а также к качеству их подготовки резко возрастают. Нельзя получить высококачественный бетон, не используя качественные заполнители. Они должны быть свежераздробленными и мытыми, причём технологии их мытья должны быть гибкими и интеллектуальными, с обязательным контролем влажности и других параметров их состояния вплоть до их применения по назначению.

С использованием современных наполнителей и добавок структура бетонной смеси меняется: размер фракций крупного заполнителя снижается с 5-20 до 1-10 мм, а модуль крупности песка, напротив, может быть несколько увеличен. Но доля наполнителей в бетонной смеси в целом снижается, а значит, вес конструкций из бетона также снижается, что имеет большое значение при проведении строительно-монтажных работ. Наконец, предварительная подготовка наполнителей, раздельный или совместный помол цементов с минеральными добавками обеспечивают в необходимой мере перевод их от инертных в активные компоненты строительных смесей.

Наполнители, минеральные и химические добавки, ПАВ, супер- и гиперпластификаторы и полимеры в дисперсном и гранулированном состоянии, на-номодификаторы (нетрадиционные компоненты бетонных смесей) являются неотъемлемой частью многокомпонентных бетонных смесей. К ним приковано пристальное внимание как теоретиков, так и практиков строительного материаловедения, так как с их использованием связаны снижение водопотребности бетонных смесей, повышение морозо- и водостойкости, устойчивости к агрессивным средам, а главное – увеличение прочности структур твердения, особенно в ранние сроки в полтора-три раза по отношению к контрольным образцам.

При этом важно подчеркнуть, что достигается повышение прочности не только на сжатие, но и на растяжение и изгиб, что является еще одной отличительной особенностью таких бетонов. После термовлажностной обработки (ТВО) прирост прочности может достигать до 90 %. Значительное увеличение прочности в ранние сроки может служить основой для пересмотра роли и режимов ТВО как одного из самых затратных в энергоресурсном отношении технологических переделов производства бетонных изделий.

Прогресс в применении нетрадиционных компонентов строительных смесей связан с возможностью селективного помола с учетом их природы как по раздельной, так и по комбинированной схемам, например, каменной муки основного характера с керамзитовой пылью кислотного характера, приводящего к усилению вяжущих свойств цементных систем. Усиление собственных вяжущих свойств заполнителей и наполнителей следует рассматривать как важнейший технологический прием повышения гидравлической активности цементных систем, а также как резерв структурообразования. Применение наномодификаторов направленного действия позволит регулировать электрокинетические свойства отдельных компонентов бетонной смеси вплоть до перезарядки их поверхности, изменения скорости коагуляции, числа и характера контактов срастания дисперсных частиц.

Максимальной эффективности при применении нетрадиционных компонентов бетонных смесей и заполнителей можно достигнуть с учетом их фрактальной размерности и формирования так называемых структур вложения. Другим путем получения высококачественных бетонов является синхронизация размеров всех частиц бетонной смеси со средним размером частиц цемента. Однако в этом случае форма зерен и кривизна частиц всех компонентов также должны совпадать. Достижение максимальной плотности упаковки – залог получения высокопрочных бетонов и других строительных материалов различного технического назначения.

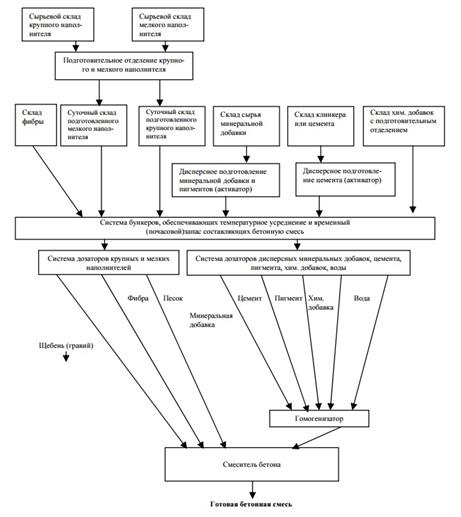

Рассмотренные выше технологические аспекты приготовления бетонных смесей отражены в технологической схеме, представленной на рисунке 4.7.

Рисунок 4.7 – Технологическая схема производства бетонной смеси

Главной особенностью предложенной технологической схемы является то, что бетоносмесительный узел (БСУ) превращается в бетоносмесительный завод или цех (БСЦ), представляющий собой семейство подготовительных отделений по раздельной или комбинированной подготовке компонентов бетонных смесей. Это отделение цемента, отделение мелкого и крупного наполнителя, отделение минеральных добавок и фибры, отделение приготовления химических добавок, отделение воды и водных растворов и т. д. То есть, если в традиционных технологиях БСУ уделялось внимание только количественной доле компонентов в бетонной смеси (для этой операции, собственно, и предназначен дозатор), то в современных технологиях необходимо учитывать и качество подготовки компонентов. В этом случае дозатора недостаточно. Он лишь отдельный элемент в технологической цепочке подготовки каждого компонента с учетом их синергетического взаимодействия при образовании качественной бетонной смеси.

Безусловно, огромное значение имеет не только качество самой бетонной смеси, но и способ ее подачи к месту укладки, степень ее удобоукладываемости, способы формования, качество форм, качество ТВО и др. Впервые в Российской Федерации на Томском заводе крупнопанельного домостроения разработаны и внедрены в реальное производство автономная система технологического теплоснабжения и термостенд для формования железобетонных изделий, позволившие заменить дорогой теплоноситель – водяной пар на продукты сгорания газа, что во многом определило политику энергосбережения на заводе.

На наиболее продвинутых заводах должны быть предусмотрены научно-исследовательские и испытательные полигоны разрабатываемых совместно с вузами и академиями наук технологий производства бетонов завтрашнего дня.

Такой подход позволит поднять строительную отрасль России на уровень, характерный для передовых в этом отношении стран.

Неизбежность технического перевооружения, более осмысленное отношение к каждому компоненту бетонной смеси, к каждому технологическому переделу производства бетонов нового поколения, несомненно, потребует и подготовки инженерных кадров нового поколения, способных разумно применять технологические приемы на нано-, микро-, мезо- и макроуровнях.

Предлагаемый подход позволяет не только применять, но и в ряде случаев делать даже более выгодным использование отходов производства, местного сырья, нетрадиционных материалов и источников энергии, что позволяет более эффективно решать целый ряд экологических проблем.

С развитием цифровой УФ-печати и разработкой технологии нанесения изображений на бетонные поверхности удается значительно повысить эстетический уровень зданий и сооружений КПД и наладить выпуск изделий полной заводской готовности. Речь идет о принципиально новом подходе к архитектурно-художественному оформлению и отделке наружных и внутренних стен зданий, что впервые позволяет организовать выпуск как высокохудожественных панелей с копированием картин выдающихся художников мира, так и тематических и обучающих изображений для детских садов, школ, вузов и других организаций.

Наконец, все технологии, применяемые на ДСК, должны отвечать принципам «зеленой» химии. Это означает, что любые виды отходов, строительный и бытовой мусор, твердые и жидкие некондиционные продукты, а также вредные или токсичные вещества в конденсированном или газовом состоянии должны подвергаться сбору, утилизации и переработке на собственных мини-заводах соответствующего профиля с одновременным производством дополнительной тепловой энергии, химических добавок – ПАВ, строительных материалов и других ценных продуктов, способствующих снижению себестоимости основной продукции, а также повышению технологической культуры производства, экологической безопасности, экономической эффективности и решению целого ряда социальных проблем.

Дата: 2019-02-02, просмотров: 870.