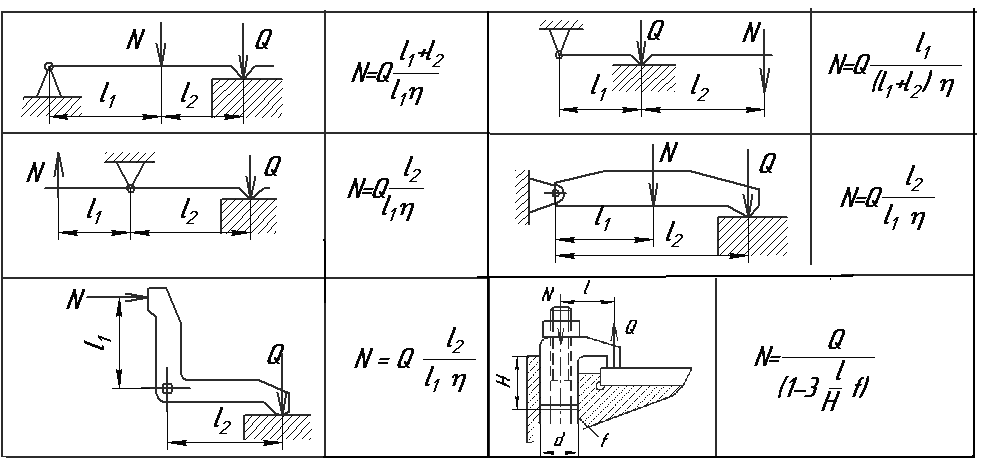

Фактические силы зажима заготовки, создаваемые зажимными механизмами должны равняться расчетным силам зажима или быть несколько больше их. Величина фактических сил зажима зависит от исходной силы, привода и передаточного отношения между фактической силой зажима Wф детали и исходной силой для конкретного зажимного устройства приспособления. Зависимость между силами Wф и Q определяется равенством [12]:

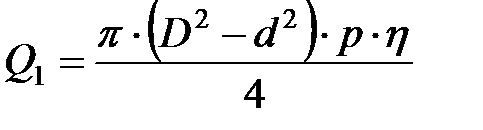

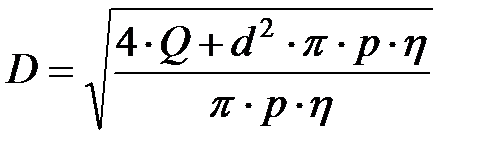

, (3.1)

, (3.1)

откуда:

, (3.2)

, (3.2)

где Wф — фактическая сила зажима обрабатываемой заготовки, Н ;

f — коэффициент трения между поверхностями цанги и заготовки;

Q — исходная сила, развиваемая рабочим или механизированным приводом, Н;

i — передаточное отношение между силами.

Величину потребных сил зажима определяют решая задачу статики на равновесие твердого тела под действием всех приложенных к нему сил и моментов.

Расчет сил зажима производится в 2-х основных случаях:

1) при использовании имеющихся универсальных приспособлений с зажимными устройствами, развивающими определенную силу;

2) при конструировании новых приспособлений.

Так как выполняем конструирование нового установочного зажимного приспособления, то методика расчета зажимных сил заключается в следующем:

1) выбирается наиболее рациональная схема установки детали, т.е. намечается положение и тип опор, места приложения сил зажима с учетом направления сил резания в самый неблагоприятный момент обработки;

Согласно произведенным расчетам в разделе 2.8, было выявлено, что самыми неблагоприятными силами резания являются силы, возникающие при черновом торцовом фрезеровании, так как их величина превышает значение сил резания при контурном фрезеровании и при сверлении. Поэтому, расчет сил зажима ведем по схеме для торцового чернового фрезерования.

2) на выбранной схеме стрелками отмечаются все приложенные к детали силы, стремящиеся нарушить положение детали в приспособлении (силы резания, силы зажима) и силы, стремящиеся сохранить это положение (силы трения, реакции опор). При необходимости учитываются и силы инерции;

3) выбирают уравнения равновесия статики, применимые к данному случаю и определяют искомое значение величины сил зажима W 1;

4) приняв коэффициент надежности закрепления К (коэффициент запаса), необходимость которого вызывается неизбежными колебаниями сил резания в процессе обработки, определяется фактически потребная сила зажима:

(3.3)

(3.3)

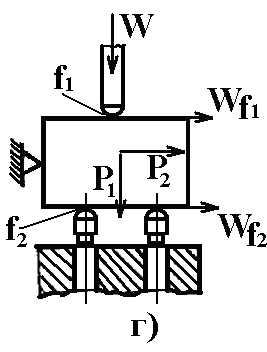

В нашем случае, сила зажима W прижимает заготовку к опорам (рисунок 1.11) при этом одна сила резания Р1 имеет одно направление с силой зажима и прижимает заготовку к боковым опорам, а вторая сила резания Р2 действует в направлении, перпендикулярном к силе зажима. Смещению заготовки в приспособлении препятствуют силы трения, возникающие на плоскостях контакта детали с установочными и зажимными элементами приспособления.

Рисунок 3.1 – Расчетная схема для определения силы зажима

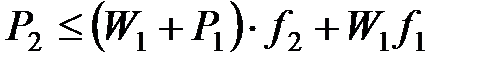

Величину силы зажима определяют из соотношения:

(3.4)

(3.4)

С учетом коэффициента запаса К и искомой величины сил зажима W 1, определяем фактическую потребную силу зажима по формуле (3.1), подставив в неё формулу (3.2):

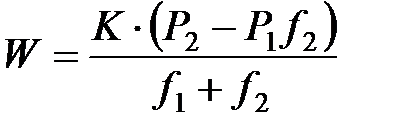

, (3.5)

, (3.5)

где Р1 и Р2 – силы резания при торцовом фрезеровании (Р1=Ру и Р2=Рz берем из раздела 2.8);

f1 и f2 – коэффициенты трения заготовки с установочными и зажимными элементами, f1 = 0,2 и f2 = 0,2.

К – коэффициент запаса рассчитывается применительно к конкретным условиям обработки по формуле:

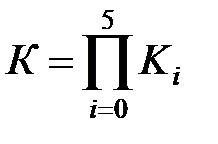

, (3.6)

, (3.6)

где К0 = 1,5 – гарантированный коэффициент запаса для всех случаев;

К1 – коэффициент, учитывающий состояние поверхности заготовок:

К1 = 1,2 – для черновой поверхности;

К2 – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления инструмента при торцовом предварительном фрезеровании (К2 = 1,75 – 1,90 – [ 6, табл.1, с. 8]). Назначаем К2 = 1,8;

К3 – коэффициент, учитывающий увеличение сил резания при прерывистой обработке:

К3 = 1,2 – так как при торцовом фрезеровании зубья ударяются о край заготовки, то принимаем;

К4 – коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления:

К4 = 1 – для механизированных силовых приводов (пневматических, гидравлических);

К5 – данный коэффициент учитывается только при наличии крутящих моментов, стремящихся повернуть обрабатываемую деталь:

К5 = 1,5 – так как деталь устанавливается на планки и др. элементы с большой поверхностью контакта.

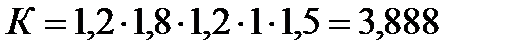

(3.7)

(3.7)

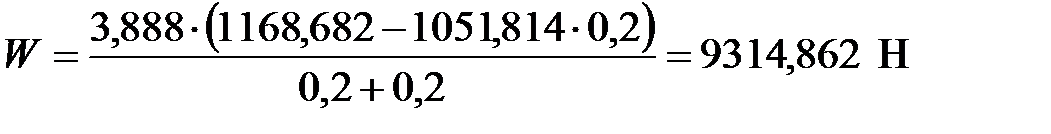

Подставляем полученные значения в формулу (3.5), определяем фактическую потребную силу зажима:

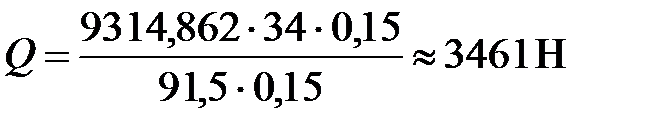

Так как в конструкции тисков усилие от пневмоцилиндра передается через рычажный механизм на губки, то составим схему по которой шток пневмоцилиндра тянет с определенным усилием рычаг в зависимости от приложения фактических потребных сил зажима и из нее выразим развиваемое усилие на штоке.

Рисунок 3.2 – Схема определения развиваемого усилия на штоке пневмоцилиндра

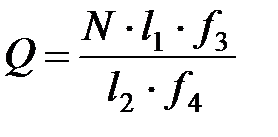

Развиваемое усилие на штоке пневмоцилиндра определим по формуле:

, (3.8)

, (3.8)

где N = W – приложенная фактическая потребная сила зажима, Н;

l1 – расстояние от опоры рычага до точки приложения нагрузки на подвижную губку, l1 = 34 мм;

l2 – расстояние от опоры рычага до центра штока, l2 = 91,5 мм;

f3 и f4 – коэффициенты трения рычага с губкой и штоком, f3 = 0,15 и f4 = 0,15.

Подставляем полученные значения в формулу (3.8), получаем:

.

.

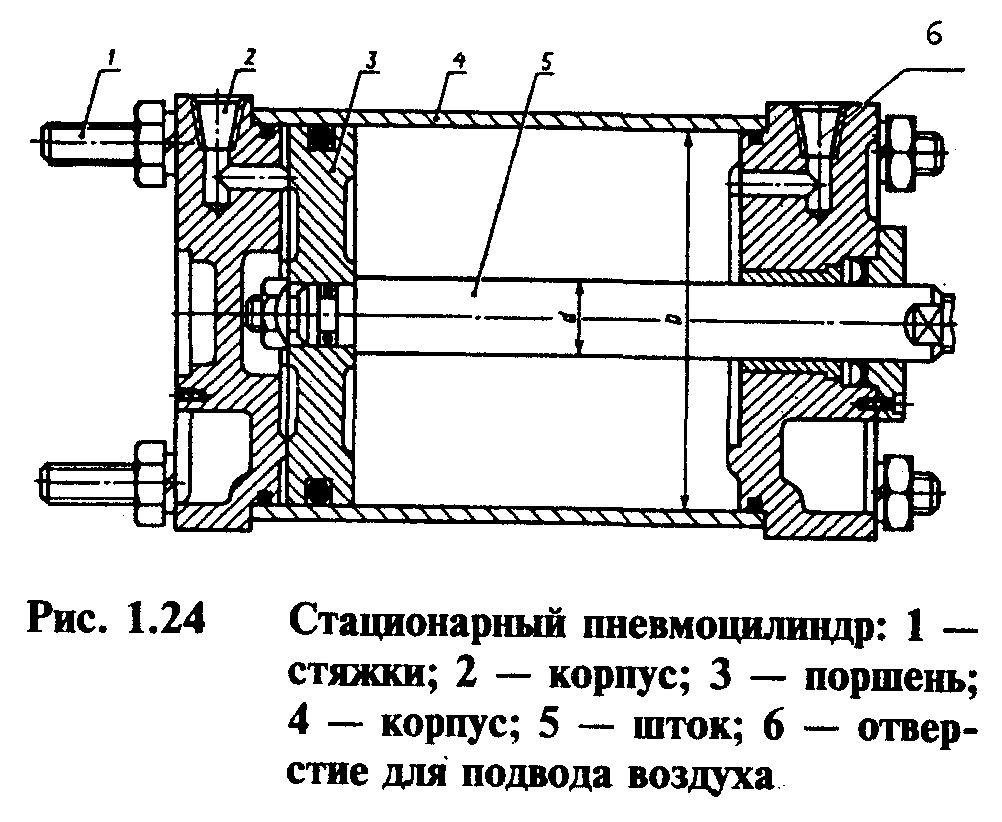

После нахождения развиваемого усилия на штоке пневмоцилиндра, определяем параметры пневмопривода и его габариты.

Исходными данными для расчета зажимных устройств с пневматическими силовыми узлами являются: сила закрепления заготовки W, давление сжатого воздуха р, ход зажимного элемента L и время срабатывания t.

В поршневых пневмоприводах двустороннего действия (рисунок 3.3) сжатый воздух поочередно подается в обе полости А и Б пневмоцилиндра и перемещает поршень 3 со штоком 5 при зажиме и разжиме.

Рисунок 3.3 – Пример поршневого пневмопривода двустороннего действия

При расчете пневмоприводов определяют осевую силу на штоке поршня, зависящую от диаметра пневмоцилиндра и давления сжатого воздуха в его полостях. По заданной силе на штоке поршня и давлению сжатого воздуха определяют диаметр пневмоцилиндра. Расчет осевой силы на штоке поршневого пневмопривода двустороннего действия производится по следующим формулам:

- для пневмоцилиндров при давлении сжатого воздуха на поршень в безштоковой полости:

; (3.9)

; (3.9)

- в штоковой полости:

. (3.10)

. (3.10)

где D - диаметр пневмоцилиндра (поршня), м;

d - диаметр штока поршня, d = 1,5 см= 0,015 м;

р - давление сжатого воздуха р=0,39 МПа = 0,39х106 Па;

η = 0,9 - к.п.д., учитывающий потери в пневмоцилиндре.

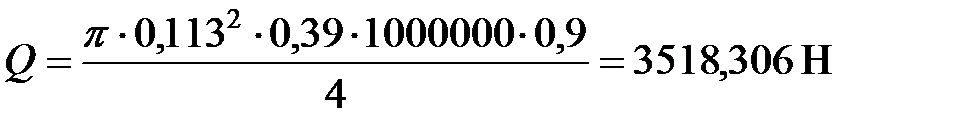

Выразим из формулы (3.9) диаметр пневмоцилиндра (поршня):

, (3.11)

, (3.11)

Определим осевую силу на штоке поршневого пневмопривода двустороннего действия в безштоковой полости по формуле (3.9):

Пример спроектированного установочного зажимного приспособления представлен на рисунке 3.4.

Дата: 2019-02-02, просмотров: 1937.