Маршрут обработки данной поверхности включает следующие технологические операции:

– фрезерование черновое (заготовка – листовой прокат);

– фрезерование получистовое;

Минимальный двусторонний расчётный припуск 2Zmini на обработку плоской поверхности детали определяются последующей формуле (2.7):

2Zmini = 2·(RZi-1 + Ti-1 + r i-1 + e i),

где  – высота микронеровностей, полученных на предыдущей технологической операции;

– высота микронеровностей, полученных на предыдущей технологической операции;

– глубина дефектного слоя, полученного на предыдущей технологической операции;

– глубина дефектного слоя, полученного на предыдущей технологической операции;

r i -1 – суммарное значение пространственных отклонений, полученных на предыдущей операции;

εi – погрешность базирования заготовки на данной операции.

Для удобства сводим исходные данные, результаты расчёта припусков и промежуточных технологических размеров в таблицу 2.3.

Таблица 2.3 – Результаты расчёта припусков и промежуточных размеров по технологическим переходам на обработку поверхности 110h14

| Технологические переходы обработки поверхности

| Элементы припуска, мкм | Расчетный припуск 2Zmin, мкм | Расчетная длина Lр, мм | Квалитет | Допуск δ, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

| Rz | T | r | ε |

|

|

|

| |||||

| Заготовка – прокат «Лист» | 300 | 877 | – | - | 112,13 | 16 | 2200 | 112,13 | 114,33 | – | – | |

| Фрезерование черновое | 100 | 100 | 53 | 70 | 2494 | 109,636 | 15 | 1400 | 109,636 | 111,036 | 2494 | 3294 |

| Фрезерование получистовое | 40 | 30 | 44 | 0 | 506 | 109,13 | 14 | 870 | 109,13 | 110 | 506 | 1036 |

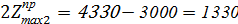

| Итого | 3000 | 4330 | ||||||||||

Суммарное значение пространственных отклонений для заготовки данного типа определяется по формуле (2.8):

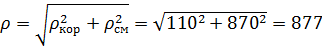

,

,

где  величина коробления;

величина коробления;

суммарное смещение в отливке.

суммарное смещение в отливке.

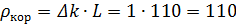

,

,

где Δк = 1– удельная кривизна заготовок;

L – длинна.

Определяем остаточные пространственные отклонения по формуле (2.10):

r i = Kу×r з,

где Kу – коэффициент уменьшения пространственных отклонений на технологических переходах:

- для черновой фрезерной обработки Kу = 0,06;

- для получистовой фрезерной обработки Kу = 0,05;

Учитывая виды обработки плоской поверхности, получаем значения величины пространственных отклонений и заносим их в таблицу 2.3:

- для черновой фрезерной обработки: r 1 = 0,06 ∙ 877=53 мкм;

- для получистовой фрезерной обработки r 2 = 0,05 ∙ 877=44 мкм;

Все вычисленные данные заносим в таблицу 2.3

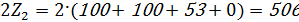

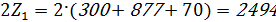

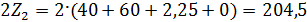

С помощью формулы (2.7) рассчитаем минимальные припуски размеров на все технологические переходы:

2Zmini =2 · (RZi-1 + Ti-1 + r i- 1 + e i )

мкм

мкм

мкм

мкм

Все полученные данные вычислений заносим в таблицу (2.3).

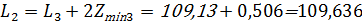

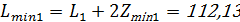

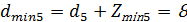

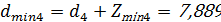

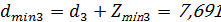

Графа в таблице (2.3) «Расчетная длина» (L Р) заполняется, начиная с конечного размера, путем последовательного прибавления расчетного минимального припуска каждого технологического перехода по формуле (2.11)

мм

мм

мм

мм

Все вычисленные данные заносим в таблицу 2.3.

Значения допусков для каждого перехода принимаем по таблицам в соответствии с квалитетом того или иного вида обработки.

Для заготовки: d1 = 2200 мкм (по 16 квалитету точности); для фрезерования (по 15 квалитету точности): d2 = 1400мкм; для получистового фрезерования (по 14 квалитету точности): d3= 870 мкм.

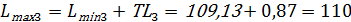

Предельный размер (L m in) получается, по расчетным размерам, округленным до точности допуска соответствующего перехода по формуле (2.12):

,

,

мм

мм

мм

мм

мм

мм

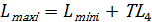

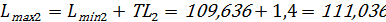

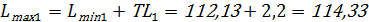

Предельный размер (L m ax) вычисляем прибавлением допуска к округленному наименьшему предельному размеру по формуле (2.13):

мм

мм

мм

мм

мм

мм

Получившиеся в результате расчетов данные заносим в таблицу (2.3).

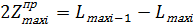

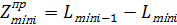

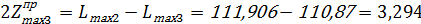

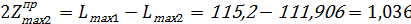

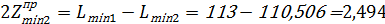

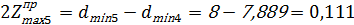

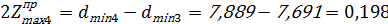

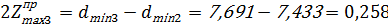

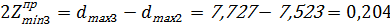

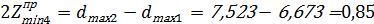

Предельные значения припусков максимального и минимального припуска определяем по формулам (2.14) и (2.15), как разность наибольших предельных размеров для каждого технологического перехода:

мм

мм

мм

мм

мм

мм

мм

мм

Получившиеся в результате расчетов данные заносим в таблицу (2.3).

Проверка:

2.6.3. Расчёт припусков на обработку отверстия Æ 8 H 7

Рассчитаем припуски на обработку сквозного отверстия Æ8H7.

Заготовка детали получена методом листового проката.

Маршрут обработки поверхности включает следующие операции:

– сверление;

– зенкерование;

– шлифование предварительное;

– шлифование чистовое.

Припуски рассчитываем по формуле (2.7):

2Zmini =2 · (RZi-1 + Ti-1 + r i- 1 + e i ),

где  – высота микронеровностей, полученных на предыдущей операции;

– высота микронеровностей, полученных на предыдущей операции;

– глубина дефектного слоя, полученного на предыдущей операции;

– глубина дефектного слоя, полученного на предыдущей операции;

– пространственное отклонение, полученное на предыдущей операции;

– пространственное отклонение, полученное на предыдущей операции;

ε – погрешность базирования.

Для удобства расчетов заполним таблицу 2.4.

Выписываем значения Rz, Т,  и ε для всех операций.

и ε для всех операций.

Рассчитываем значение пространственного отклонения  для каждого технологического перехода по формуле (2.7):

для каждого технологического перехода по формуле (2.7):

, (2.7)

, (2.7)

где  – удельное смещение оси ответственно при сверлении (согласно [17 , табл.35. с 73]

– удельное смещение оси ответственно при сверлении (согласно [17 , табл.35. с 73]  =15мкм)

=15мкм)

Δу= 1,7 – удельный увод оси отверстиями при сверлении;

l – глубина сверления. l =17,1.

Определяем остаточные пространственные отклонения по формуле (2.10):

r i = Kу×r,

где Kу – коэффициент уменьшения пространственных отклонений на технологических переходах:

- для сверления Kу = 0,05;

- для зенкерования Kу = 0,04;

- для предварительного шлифования Kу = 0,04

- для чистового шлифования Kу = 0,02

Учитывая виды обработки, получаем значения величины пространственных отклонений и заносим их в таблицу 2.4:

- для сверления: r 1 = 0,05 ∙ 45=2,25 мкм;

- для зенкерования r 2 = 0,04 ∙ 45=1,8 мкм;

-для предварительного шлифования r 3 = 0,04 ∙ 45=1,8 мкм;

- для чистового шлифования r 4 = 0,02 ∙ 45=0,9 мкм;

Таблица 2.4 – Расчет припусков и предельных размеров по технологическим переходам на обработку сквозного отверстия Æ8H7

| Технологический переход Æ8 | Элементы припуска, мкм | Расчетный диаметр 2Zmini, мкм | Расчетный Размер dр, мм | Квалитет

| Допуск δ, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||||

| Rz | T | r | ε |

|

|

|

| |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Заготовка – прокат «Лист» | 300 | 45 | - | – | 6,673 | 15 | 580 | 6,093 | 6,673 | – | – | |

| Сверление | 40 | 60 | 2,25 | 80 | 850 | 7,523 | 11 | 90 | 7,433 | 7,523 | 850 | 1340 |

| Зенкерование | 30 | 40 | 1,8 | 0 | 204,5 | 7,727 | 9 | 36 | 7,691 | 7,727 | 204 | 258 |

| Шлифование получистовое | 10 | 20 | 1,8 | 20 | 183,6 | 7,911 | 8 | 22 | 7,889 | 7,911 | 184 | 198 |

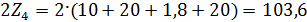

| Шлифование чистовое | 5 | 15 | 0,9 | 20 | 103,6 | 8,015 | 7 | 15 | 8 | 8,015 | 104 | 111 |

| Итого | 1342 | 1907 | ||||||||||

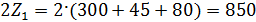

С помощью формулы (2.7) рассчитаем минимальные припуски размеров на все технологические переходы:

2Zmin = 2·(RZi-1 + Ti-1 + r i-1 + e i )

мкм

мкм

мкм

мкм

мкм

мкм

мкм

мкм

Все полученные данные вычислений заносим в таблицу (2.4).

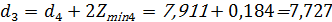

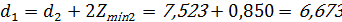

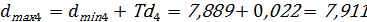

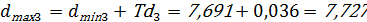

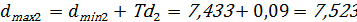

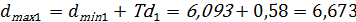

Графа в таблице (2.4) «Расчетная толщина» (dР) заполняется, начиная с конечного размера, путем последовательного прибавления расчетного минимального припуска каждого технологического перехода по формуле (2.11):

мм

мм

мм

мм

мм

мм

мм

мм

Все вычисленные данные заносим в таблицу 2.4.

Значения допусков для каждого перехода принимаем по таблицам в соответствии с квалитетом того или иного вида обработки.

Для заготовки: d1 = 580 мкм (по 15 квалитету точности); для сверления (по 11 квалитету точности): d2 = 90 мкм; для зенкерования (по 9 квалитету точности): d3 = 36 мкм; для предварительного шлифования (по 8 квалитету точности):

d4 = 22 мкм; для чистового шлифования (по 7 квалитету точности): d5 = 15 мкм.

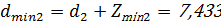

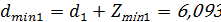

Предельный размер (d m in) получается, по расчетным размерам, округленным до точности допуска соответствующего перехода по формуле (2.12).

(2.6)

(2.6)

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

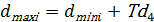

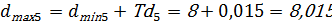

Предельный размер (d m ax) вычисляем по формуле (2.13), прибавлением допуска к округленному наименьшему предельному размеру:

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

Получившиеся в результате расчетов данные заносим в таблицу (2.4).

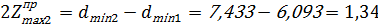

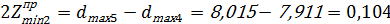

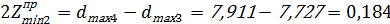

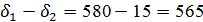

Предельные значения припусков максимального и минимального припуска определяем по формулам (2.14) и (2.15), как разность наибольших предельных размеров для каждого технологического перехода:

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

Получившиеся в результате расчетов данные заносим в таблицу (2.4).

Проверка:

Дата: 2019-02-02, просмотров: 435.

)

)