Обеспечивает получение микропорошков высокой однородности. Сепаратор (рис. 17) имеет форму конуса 2 с цилиндрической верхней частью 3. Конус загружается пульпой из перемешанного с водой порошка, затем в нижнюю часть конуса через регулировочные краны 6, ротаметр 5 (показывает скорость движения воды) и вортекс 1(равномерно распределяет водную струю по объему конуса) пускают с заданной скоростью воду. Скорость подъема воды в разных сечениях сепаратора различна: наибольшая в нижней части конуса, наименьшая в верхней, постоянная в цилиндрической части сепаратора (поэтому в ней производится окончательная классификация зерен). В каждой части конуса будут находится зерна, скорость оседания которых равна скорости потока в данном сечении.

82) Магнитная сепарация порошков. Проводится для удаления посторонних ферромагнитных частиц. Операция проводится на импульсном сепараторе (рис. 18), который включает в себя подпружиненный лоток 1, установленный под углом 5о к горизонту, взаимодействующий с лотком вибратор 2, электромагнит 3, загрузочный бункер 5, приемную тару 6 для отсепарированной массы. Просушенную массу засыпают в бункер, включают магнитный сепаратор и устанавливают величину щели в бункере и положение шибера так, чтобы обеспечить равномерное поступление материала 4 по всей ширине лотка.

83)Перемешивание порошковых материалов. Необходимо для обеспечения требуемого гранулометрического состава порошка, а также для получения материала требуемого состава. В конструкции трубчатого смесителя рабочие камеры выполнены в форме неправильного октаэдра, что обеспечивает интенсификацию процесса смешивания (рис. 19). Такие смесители применяют в приборостроении для получения исходной шихты в производстве деталей из ферритов. 1-станине, 2- электродвигатель, 4-зубчатый венец, через который проходит вал-3. На вал насажен вращающийся диск 9, на котором в корпусах установлено шесть валов 11. На их концах закреплены зубчатые шестерни 10, а на противоположных концах установлены гнезда 8 с замками 5. В гнездах установлены рабочие камеры 6. Крышки 7 закрывают камеры после загрузки их компонентами смеси. При включении электропривода за счет диска 9 обеспечивается вращение камер вокруг горизонтальной оси вала 3, а за счет контакта с зубчатым венцом 4 они получают вращение вокруг осей валов 11.

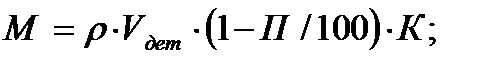

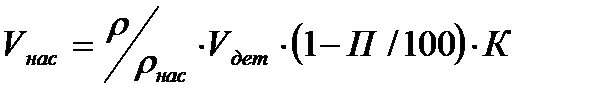

84) Дозирование при прессовании порошковых материалов. Дозирование шихты производят по массе (формула (1)) и по объему (формула (2)). В зависимости от выбранного способа дозирования дозу рассчитывают по формулам:  (1)

(1)  (2). М — величина навески шихты, г; V нас — насыпной объем, см3; V дет — объем готовой детали, см3; П — заданная пористость готовой детали, %;

(2). М — величина навески шихты, г; V нас — насыпной объем, см3; V дет — объем готовой детали, см3; П — заданная пористость готовой детали, %;

К — коэффициент, учитывающий потери при прессовании и спекании (К = 1,04);

К1 = 1,005-1,01 — коэффициент, учитывающий потери порошка при прессовании и зависящий от точности изготовления формы; К2 = 1,01-1,03 — коэффициент, учитывающий потери порошка при спекании в результате выгорания добавок и примесей; r нас — плотность насыпки шихты, т.е. плотность порошка в свободно насыпанном состоянии, г/см3;

r - плотность шихты в компактном состоянии, г/см3; mi — весовое содержание компонентов в долях единицы;

r i -плотность компонентов, г/см3.

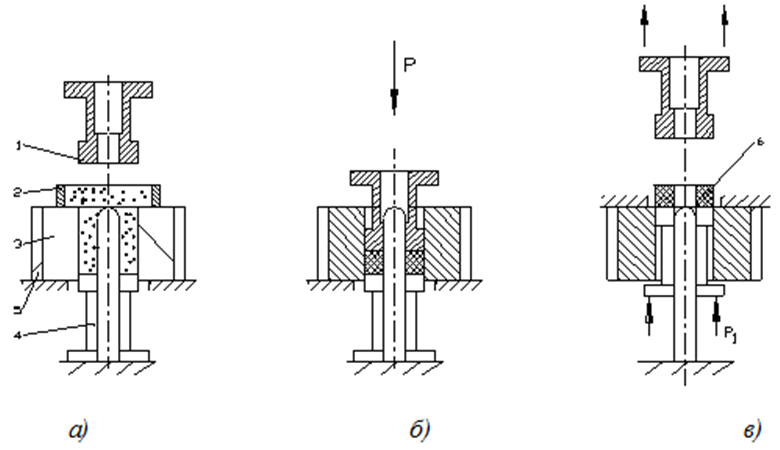

85)Одностороннее прессование в порошковой металлургии. Одностороннее прессование применяют для деталей простой формы при h / d<1 и h / d<3, где h, d, d - высота, диаметр и толщина стенки детали. В состав пресс-формы входит матрица 3, в которую входит прессующий пуансон 1. Цилиндрическое отверстие детали формируется стержнем-вкладышем 4. Работа данной пресс-формы заключается в следующем. В начале технологической операции производится сборка пресс-формы. На матрицу устанавливается загрузочная камера 2. В полость, образованную матрицей 3, вкладышем 4 и загрузочной камерой 2, засыпают дозированное количество порошка. Устанавливают пуансон 1, переносят собранную пресс-форму на стол гидравлического пресса и производят прессование. Спрессованный брикет 5 извлекают из полости пресс-формы, воздействуя на вкладыш 4. Пресс-форма для одностороннего прессования: а) дозирование; б) прессование; в) выталкивание (Р - усилие прессования, Р1 – усилие выталкивания).

Дата: 2019-02-02, просмотров: 412.