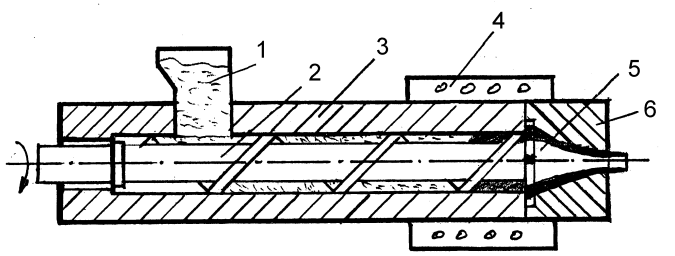

Отличается от других способов переработки термопластов непрерыностью, высокой производительностью и возможностью получения на одном и том же оборудовании большого разнообразия деталей. Выдавливание осуществляют на специальных машинах.

Перерабатываемый материал в виде порошка или гранул из бункера 1 попадает в рабочий цилиндр 3, где захватывается вращающимся штоком 2. Шток продвигает материал, перемешивает и уплотняет его. В результате передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в мягкое состояние и непрерывно выдавливается через калиброванное отверстие головки 6 расплавленные материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб.

58. Получение синтетических алмазов прессованием.

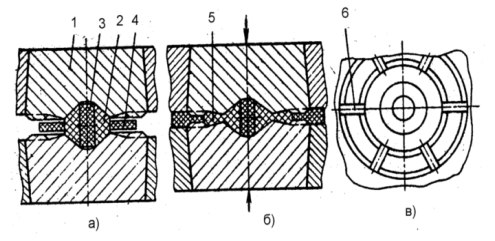

Промышленный синтез алмазов в настоящее время осуществляется в специальных камерах (рисунок 33) при давлении (50-100)*103 кгс/см2 и температуре 25000С. Время синтеза колеблется от десятков секунд до нескольких часов. Синтез производят в присутствии металлов-растворителей (например: никеля, марганца, железа и целого ряда других материалов, различных соединений и сплавов) на специальных полуавтоматических установках, создающих усилие прессования 500 –2000 тс и более.

Рисунок 33. Схема камеры высокого давления:

а – разрез камеры до приложения силы; б – то же, после приложения силы;

в – вид сверху на нижнюю матрицу; 1– матрица; 2 – контейнер из

литографического камня; 3 – реакционная смесь; 4 – муфта; 5 – заусенец; 6 – паз

59. Принцип удаления материала при ультразвуковой размерной обработке.

Принцип действия УЗ размерной обработки следующий:

Обрабатываемая деталь устанавливается на технологическом столе напротив выходного торца инструмента колебательной системы. В технологическую зону cмесь зёрен с водой подаётся между излучающей поверхностью инструмента и обрабатываемым изделием. Инструмент с ультразвуковой частотой ударяет по зернам абразива, которые в свою очередь, наносят удары по обрабатываемой поверхности и посредством скалывания разрушают материал изделия в зоне ультразвуковой обработки. С течением времени на изделии остаётся отпечаток, зеркально повторяющий изображение торца инструмента, таким образом, можно производить ультразвуковую резку в виде прямой линии или по контуру, а так же прошивание отверстий и даже объёмное копирование. Кавитация и потоки абразива суспензии усиливают циркуляцию абразивных зерен, способствуя замене отработанных зерен на новые и выносу частиц разрушенного материала.

В принципе этот процесс может происходить в широких диапазонах частот механических колебаний, но наиболее эффективные конструктивные решения, обеспечивающие малогабаритность оборудования, максимальный к.п.д. и требования стандартов на электротехнологическое оборудования, обеспечивают при работе на частотах 18+1,35 и 22+1,65 кГц.

60. Получение механических колебаний для ультразвуковой обработки металлов.

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

Для получения механических колебаний высокой частоты обычно используется магнитострикционный эффект, состоящий в изменении размеров, некоторых металлов и сплавов под действием переменного магнитного поля. Для ультразвуковых преобразователей обычно используют чистый никель или железо-кобальтовые сплавы. Изменения размеров магнитострикционных материалов очень малы: так, для никеля магнитострикционное удлинение составляет 40-10-6. Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также Для передачи механических колебаний к месту сварки используют волноводы или концентраторы, которые в большинстве случаев имеют сужающуюся форму.

Эксперименты показывают, что для сварки металлов достаточно иметь волноводы с коэффициентом усиления около 5, при этом амплитуда на конце волновода при холостом ходе должна быть 20—30 мкм. Магнитострикционный преобразователь и волноводы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора.

61. Акустическая система станков для ультразвуковой размерной обработки

Технологии мощного ультразвука - это совокупность промышленных технологических процессов и методов обработки материалов, основанных на использовании воздействия ультразвука значительной интенсивности на вещество и на характер протекания физико-химических процессов. Для получения ультразвука значительной интенсивности используются специальные акустические системы.

62. Технологические особенности процесса ультразвуковой размерной обработки

Преимущества ультразвукового (УЗ) способа обработки перед другими заключаются в возможности обрабатывать непроводящие и непрозрачные материалы, а также в отсутствии после обработки остаточных напряжений, приводящих при использовании других способов к образованию трещин на обрабатываемой поверхности.

Технология ультразвуковой обработки заключается в подаче абразивной суспензии в рабочую зону, т.е. в пространство между колеблющимся с высокой частотой торцом рабочего инструмента и поверхностью обрабатываемого изделия. Зерна абразива под действием ударов колеблющегося инструмента ударяют по поверхности обрабатываемого изделия и проводят его разрушение. В качестве абразива обычно используются карбид бора или карбид кремния, в качестве транспортируемой жидкости - обычная вода.

Вследствие воздействия частичек абразива на поверхность рабочего инструмента происходит его разрушение. Для уменьшения износа рабочего инструмента его обычно выполняют из вязких материалов, не разрушающихся под действием ударных нагрузок.

Частицы абразива под действием ударов раскалываются. Поэтому в зону обработки непрерывно подается абразивная суспензия, несущая зерна свежего абразива и удаляющая частицы снятого материала и размельченный абразив.

Для уменьшения шумового воздействия от работающих ультразвуковых аппаратов, рабочая частота выбирается достаточно высокой, обычно это 22 КГц или более.

Подача рабочего инструмента в направлении колебаний обеспечивает формирование полости, копирующей форму рабочего инструмента.

Таким образом, ультразвуковая размерная обработка базируется на двух основных процессах:

- Ударном внедрении абразивных зерен, вызывающих выкалывание частиц обрабатываемого материала;

- Циркуляции и смене абразива в рабочей зоне.

63. Физическая сущность электроэрозионной обработки.

Разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией. Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии.

На явлении эрозии основан принцип электроэрозионной обработки (ЭЭО). При электроэрозионной обработке используют явление эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсов электрического тока. Заготовку и инструмент, изготовленные из токопроводящих материалов, подключают к источнику тока – генератору импульсов (ГИ) и помещают в диэлектрическую жидкость.

При сближении электрода – инструмента (ЭИ) и электрода – заготовки (ЭЗ) на расстояние в несколько микрометров (10…50 мкм) между микровыступами на Э-И и Э-З возникает Электрический разряд и образуется канал проводимости, в котором от катода к аноду движется поток электронов.

К этому потоку движутся более тяжелые частицы – ионы. Электроны быстрее достигают поверхности анода. Поэтому энергия электрического разряда смещается ближе к поверхности заготовки (ЭЗ). Температура электрического разряда достигает 10000…12000 ºC. При такой температуре происходят мгновенное оплавление и частичное испарение элементарного объема материала заготовки. При этом время протекания разряда чрезвычайно мало. Поэтому процесс выделения энергии сопровождается явлением микровзрыва. За счет этого оплавившиеся частицы металла выбрасываются в окружающую среду, охлаждаются диэлектрической жидкостью и застывают в виде малых шариков (0,01…0,005 мм), образуя шлам – продукт эрозии. В результате на поверхности анода образуется сферическое углубление – лунка. Поверхность катода также подвергается частичному эрозионному разрушению.

64. Электроискровой режим электроэрозионной обработки.

. Электроискровая обработка основана на использовании кратковременного искро-дугового разряда. Пробой междуэлектродного пространства является следствием разряда конденсатора в виде импульса. Чем меньше емкость конденсатора, тем быстрее он разряжается, тем, следовательно, меньше длительность импульса. Так, например, при емкости одна микрофарада длительность импульса равна примерно четырем микросекундам, а при 100 микрофарадах – 40 микросекундам.

Заряжается конденсатор через сопротивление до напряжения, при котором возникает пробой междуэлектродцого промежутка.Время заряда зависит от величины сопротивления – чем оно меньше, тем быстрее заряжается конденсатор и быстрее происходит его разряд. Значит, частота следования импульсов будет больше.

Электроискровую обработку можно начать на грубом режиме с целью сокращения времени, а затем, не меняя инструмента, перейти на чистовой пли прецизионный режим для достижения необходимой точности и чистоты обработки.

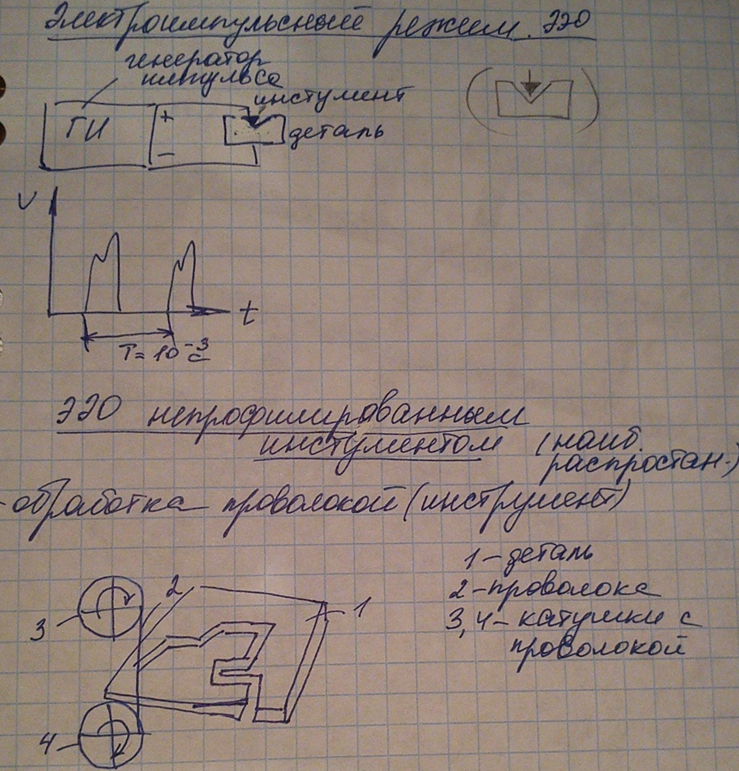

65. Электроимпульсный режим электроэрозионной обработки.

При электроимпульсной обработке используют электрические импульсы большей длительности. Большие мощности импульсов, получаемых от электронных генераторов, обеспечивают высокую производительность процесса обработки. Применение генераторов и гтафитовых электродов, а также обработка на обратной полярности позволили уменьшить разрушение электродов.

Электроимпульсную обработку наиболее целесообразно применять при предварительной обработке штампов, турбинных лопаток, твердосплавных деталей, фасонных отверстий в деталях из корозионно-стойких сталей и жаропрочных сплавов. В станках для электроимпульсной обработке широко используют различные системы программного управления. Высокоточная конструкция станков с чувствительными сервосистемами позволяет изготовлять детали сложной геометрической формы с высокой точностью.

Метод считается целесообразным для предварительной обработки фасонных поверхностей штампов, лопаток, инструментов. Применяется он и для обработки твердых, нержавеющих и жаропрочных сплавов.

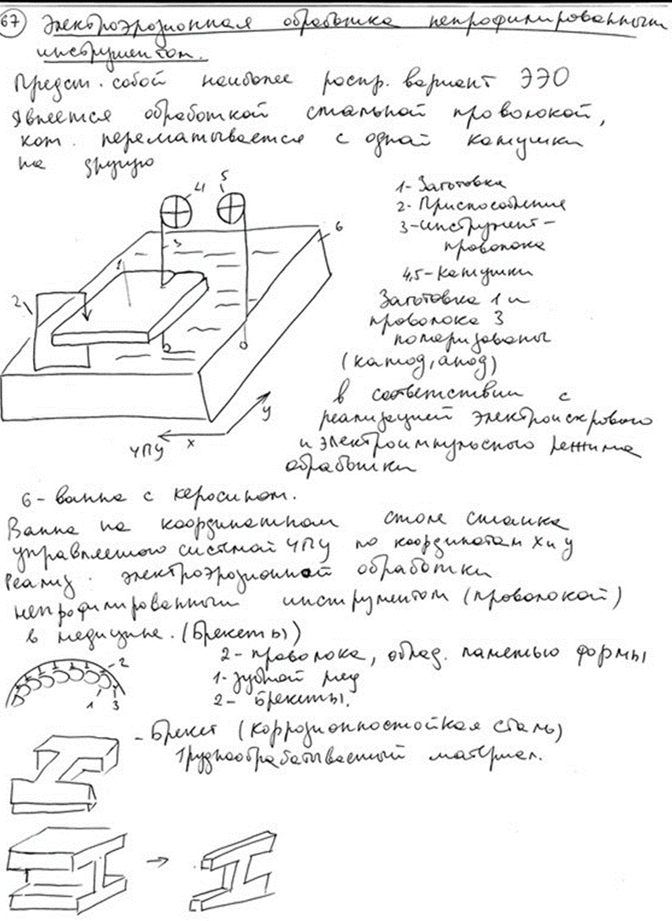

66. Электроэрозионная обработка непрофилированным инструментом.

Обработка непрофилированным электродом — это один из видов электроэрозионной обработки. Обработка ведется непрофилированным инструментом — так называемым «бесконечным электродом» — проволокой. Применяется латунная, медная, вольфрамовая и молибденовая проволока диаметром 0,02-0,3 мм. Обработка происходит при прямой полярности, то есть заготовка является анодом (+), а электрод-инструмент — катодом (-) и ведется на копировально-вырезных станках.

Особенности обработки непрофилированным электродом :

Высокая точность получения профилей благодаря автоматизации управления движения обрабатываемых изделий.

Износ инструмента не оказывает влияния на качество обработки.

Контур обработанной поверхности одинаков по всей ширине — проволока уходит из зоны обработки, наматываясь на вторую катушку, а зону обработки поступает новая проволока с первой катушки.

Точность обработки зависит от целого ряда параметров:

Межэлектродный зазор

Точность изготовления и установки шаблонов

Точность копирования

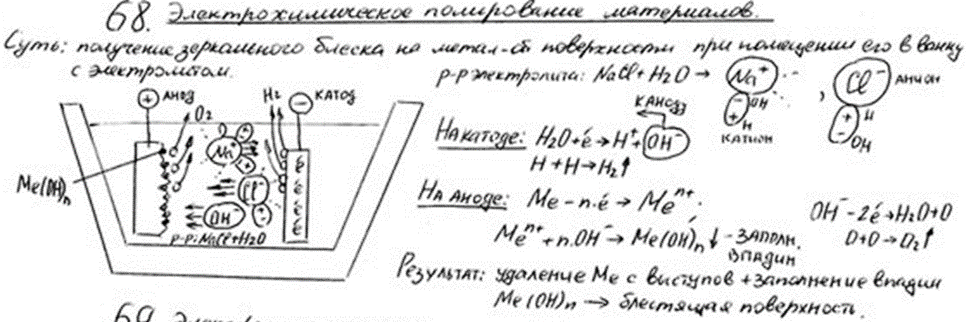

67. Электрохимическое полирование материалов.

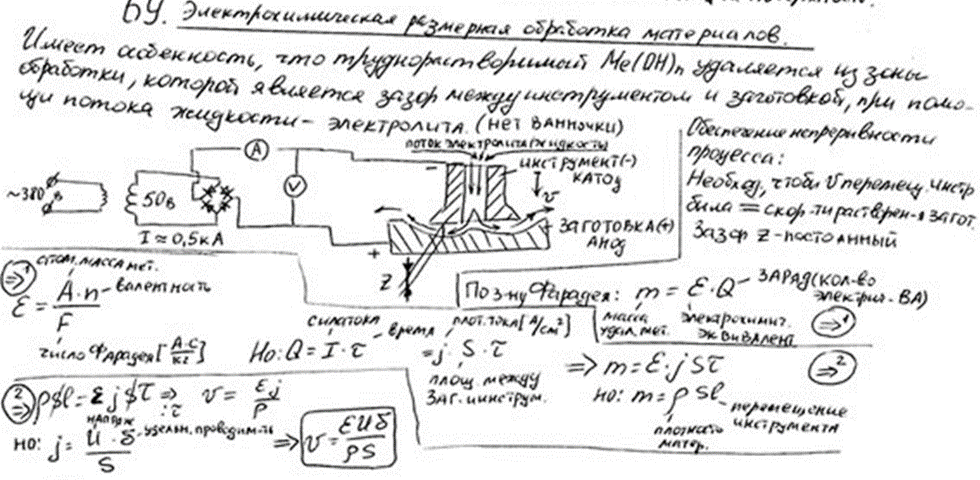

68. Электрохимическая размерная обработка материалов.

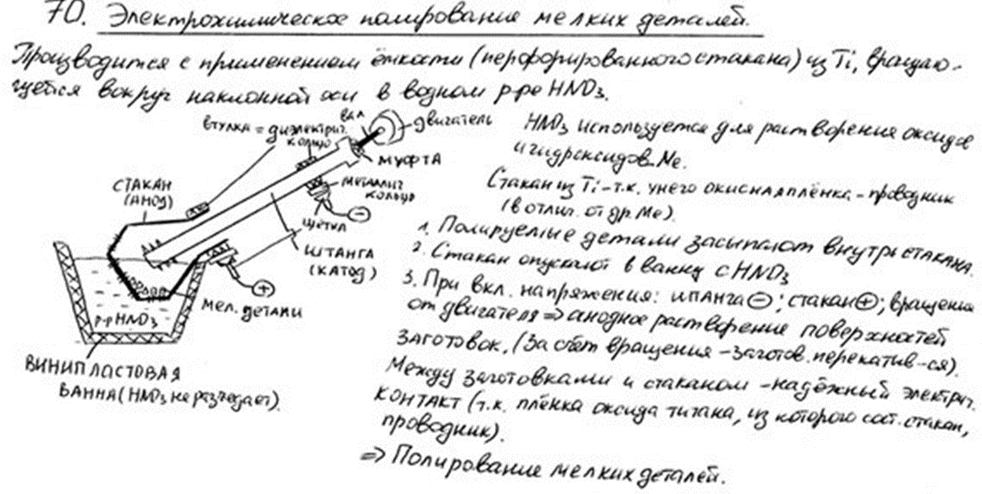

69. Электрохимическое полирование мелких деталей.

70. Конструктивное устройство твердотельного лазера.

71. Генерация излучения в твердотельных лазерах.

Для описания модели твердотельного лазера следует выполнить о. у. :

- Активное вещество необходимо поместить в оптический резонатор – систему двух параллельных зеркал, часть излучаемой энергии, распространяясь внутри активной среды, усиливается за счет вынужденного испускания фотонов все новыми и новыми атомами, вовлекаемыми в процесс излучения.

- Усиление G(ν), даваемое активной средой, должно быть больше некоторого суммарного порогового значения потерь в резонаторе β∑, определенного для каждого твердого активного вещества. Генерация будет возможна при выполнении условия самовозбуждения:

G(ν) ≥ β∑

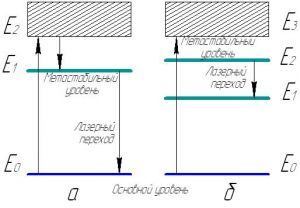

Рисунок 3. а- трехуровневая и б- четырехуровневая схемы накачки активной среды лазера.

Дата: 2019-02-02, просмотров: 423.