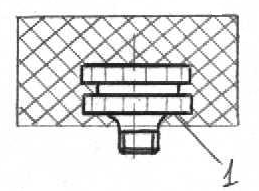

штифтовая арматура:

Винт

28. Резьбы, опорные поверхности и ребра жесткости литых деталей

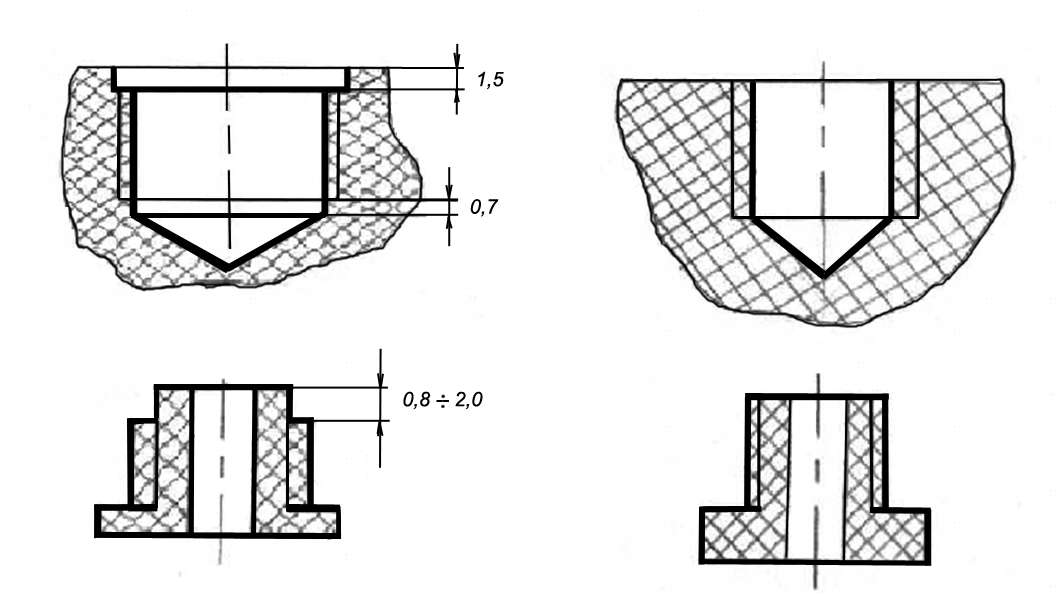

Резьба. Минимально допустимый диаметр готовой резьбы dmin = 2.5мм. Шаг не менее 1мм.

В целях упрочнения профиля резьбы необходимо предусматривать цилиндрические пояски в местах захода и выхода резьбы.

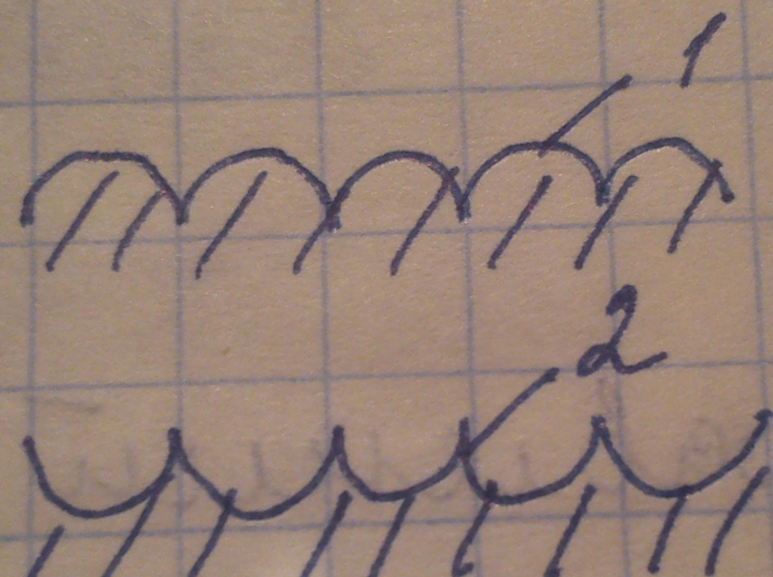

правильно неправильно

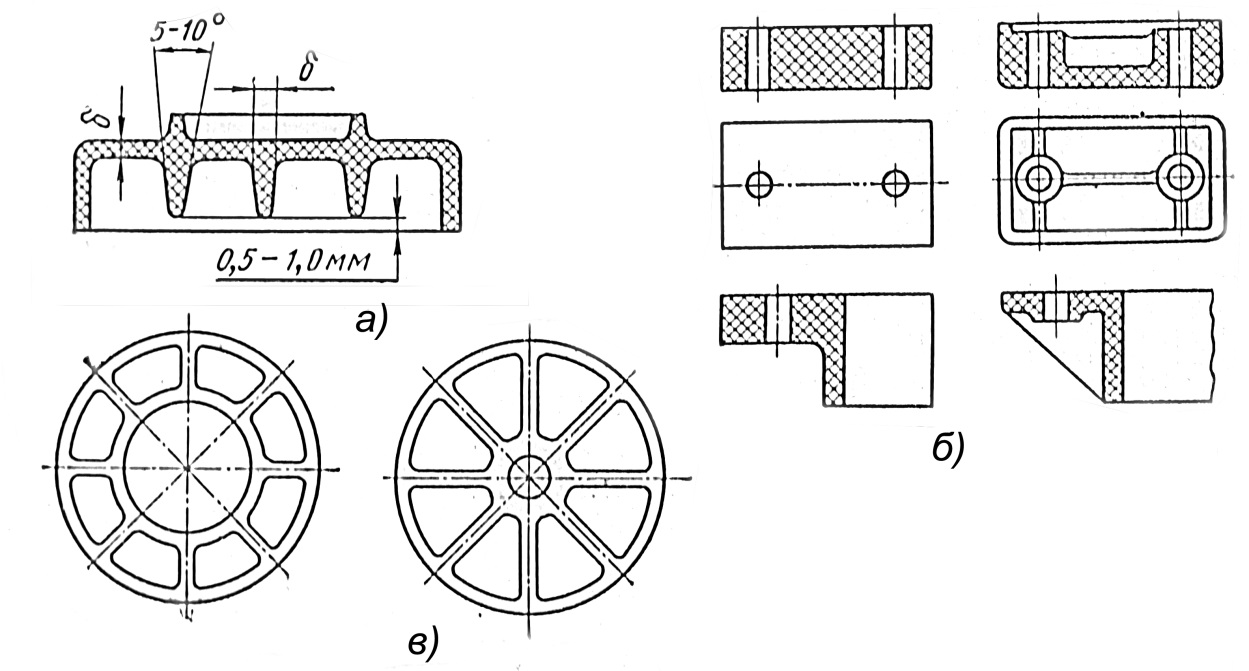

Ребра жесткости. Основной причиной коробления деталей является возникновение внутренних напряжений в процессе охлаждения и затвердевания материала.

а – оформление ребер жесткости; б – ребра жесткости взамен утолщений; в – радиальные ребра жесткости

29. Понятие о качестве поверхности деталей с физической точки зрения

Эксплуатационные характеристики деталей (износостойкость, стойкость против коррозии, прочность, величина сил трения и др.) в значительной степени зависят от качества поверхности.

Под качеством поверхности деталей понимают физико-механическое и геометрическое состояние поверхности.

С физико-механической точки зрения качество поверхности определяют отклонение физических и механических свойств поверхностного слоя металла от его свойств в середине детали. При каждом методе обработки происходит изменение поверхностного слоя. Так при резании возникают структуры, микротвердости (степень и глубина наклепа), возникают остаточные напряжения.

В процессе резания происходит пластическое деформирование слоя металла и изменение структуры. Металл в результате пластического деформирования становится упрочненным: увеличивается прочность и появляются остаточные напряжения.

Степень упрочнения и глубина упрочненного слоя зависят от метода обработки, режима резания, геометрии состояния (остроты) рабочей кромки инструмента и свойств исходного металла, скорости резания.

Степень упрочнения и глубину упрочненного слоя обработанной поверхности определяют путем измерения микротвердости на поверхности среза прибором ПМТ-3.

Данные измерения показывают, что при всех методах механической обработки в поверхностном слое возникает упрочнение:

| Метод обработки | Степень упрочнения пов-ти *100 % , середин. среднее значение | Глубина упрочненного слоя,,мкм |

| Сверление и зеикерование | 160-170 | 80-200 |

| Развертывание | --- | до 300 |

| Потягивание | 150-200 | 20-75 |

| Зубофрез. и зубодолб. | 160-200 | 120-150 |

| Фрезирован.торцев | 140-160 | 40-100 |

| Фрезирован.цилиндрич. | 120-140 | 40-80 |

| Точение | 140-180 | 20-60 |

| Шлифование круглое Углеродистой.стали: а) закаленной б) незакаленной | 125-130 140-160 | 20-40 30-60 |

| Шлифование плоское | 150 | 16-35 |

| Притирка пастами ГОИ | 112-117 | 3-7 |

Знак остаточных напряжений зависит от режима и метода обработки. Так при обтачивании с малой скоростью в поверхностном слое возникают сжимающие напряжения, а при больших скоростях растягивающие. При выборе режимов резания следует учитывать, что остаточные напряжения сжатия в поверхностном слое увеличивают усталостную прочность, растяжение - снижают. Внутренние напряжения могут с течением времени приводить к изменению формы детали. При горячей обработке (горячая штамповка, литье, прокатка) поверхностный слой обезуглероживается на глубину 50-200 мк, у холоднотянутой калиброванной стали наблюдается частичное обезуглероживание до 70 мк. Обезуглероживание поверхностного слоя имеет место и при резании, когда возникают значительные температуры (например, шлифование).

30. Параметры Ra, Rz шероховатости поверхности деталей, их достоинства и недостатки

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания, прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

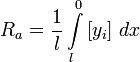

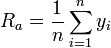

Ra — среднее арифметическое отклонение профиля;

Rz — высота неровностей профиля по десяти точкам;

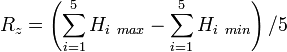

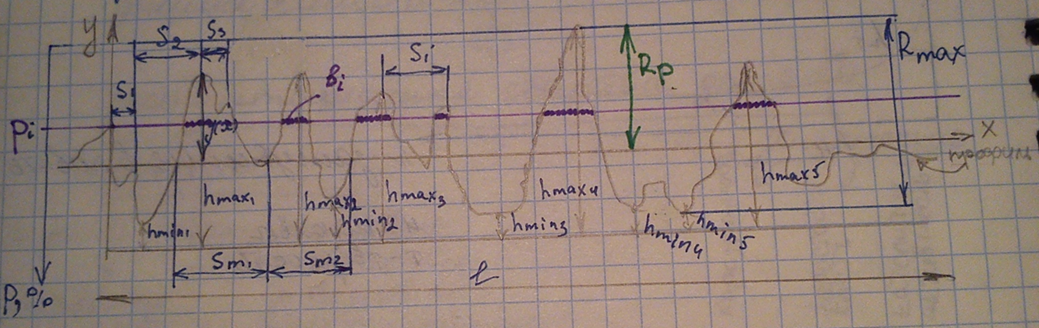

31. Параметры Rmax, S, Sm шероховатой обработанной поверхности

Rmax – расстояние от самой высокой вершины до самой глубокой впадины

S – средний шаг профиля до вершины

Sm – шаг по срединной линии

32. Параметры Rp, Rv шероховатой обработанной поверхности и примеры их применения

Rp – расстояние от срединной линии до самого высокого выступа (Rпик)

Rv – расстояние от срединной линии до самого глубокого выступа

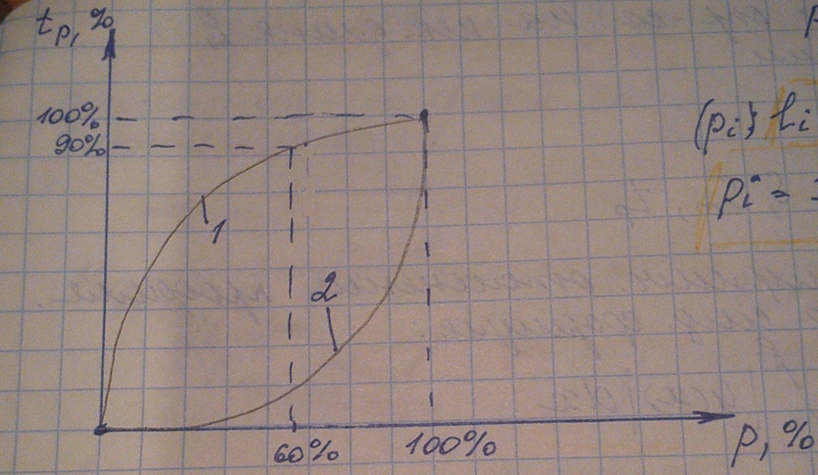

33. Параметр tp шероховатости поверхности деталей и область его применений

tp – относительная опорная длина профиля (%)

P – уровень; (pi)li=Σbi

Pi=(li/l)*100%

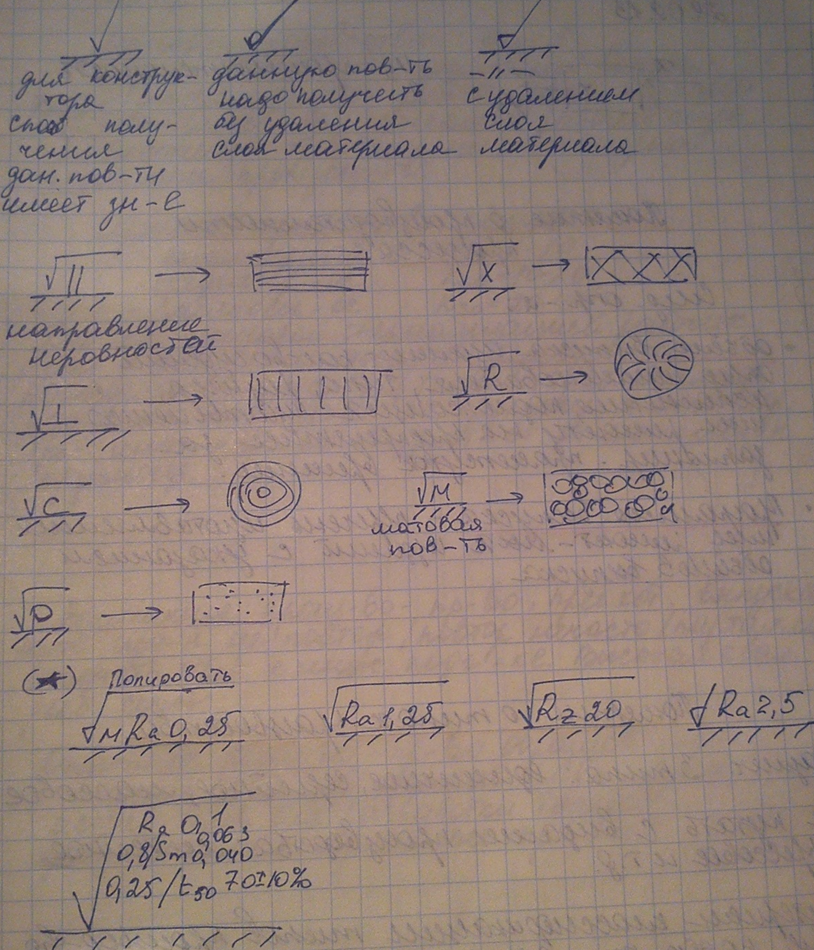

34 и 35. Технологические возможности, заложенные в обозначение шероховатости поверхности

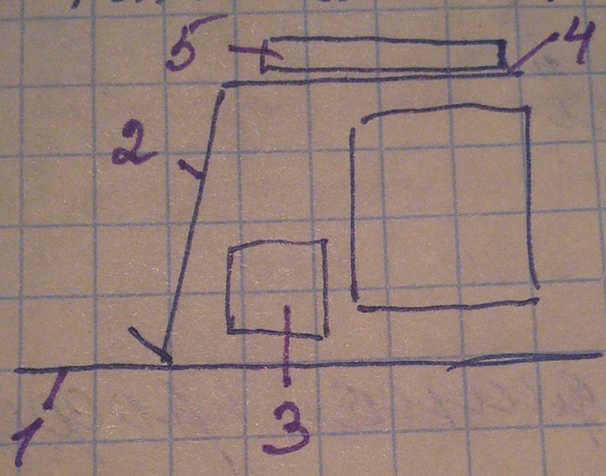

С 1 января 2005 года обозначения имеют следующую структуру:

1-поверхность; 2-знак шероховатости; 3-место для указания направлений шероховатости; 4-полка знака; 5-место для указания способа обработки или дополнительных требований

36. Понятие о типах производства и связанные с этим определения.

Различают 3 типа: единичное, серийное, массовое. Критерием классификации типов производства является коэффициент закрепления операций Кзо, который численно равен отношению всех различимых операций, выполнимых в цехе в течении месяца, к числу рабочих мест. Кзо=О/Р. Массовое производство: Кзо=1, характеризуется большими объемами выпуска, узкой специализацией рабочих мест, низкими требованиями квалификации рабочей силы, но высокими требованиями инженерной подготовки производства. Серийное производство: -крупносерийное Кзо=1-10, -среднесерийное Кзо=10-20, -мелкосерийное Кзо=20-40. Характеризуется широкой специализацией рабочих мест и выпуском изделий, периодически повторяющимися партиями. Требования квалификации рабочей силы возрастают от крупносерийного к мелкосерийному. Требования инженерной подготовки возрастают от мелкосерийного к крупносерийного. Единичное производство – производство, при котором выпускают изделия не повторяющиеся/повтор нечасто/партиями. Отсутствует требование к инженерной подготовке. Высокая квалификация рабочей силы. Опытное производство-производство образцов или партий образцов изделий при производстве научного исследования или для разработки технологической документации серийного производства

37. Понятие о производительности труда и нормах штучного времени.

Объем выпуска изделий – количество изделий определенного наименования, типа, размера, исполнения, подлежащих изготовлению или ремонту на предприятии за запланированный промежуток времени. Программа выпуска – перечень изготовляемых или ремонтируемых изделий с указанием объемов выпуска.

Нормы штучного времени

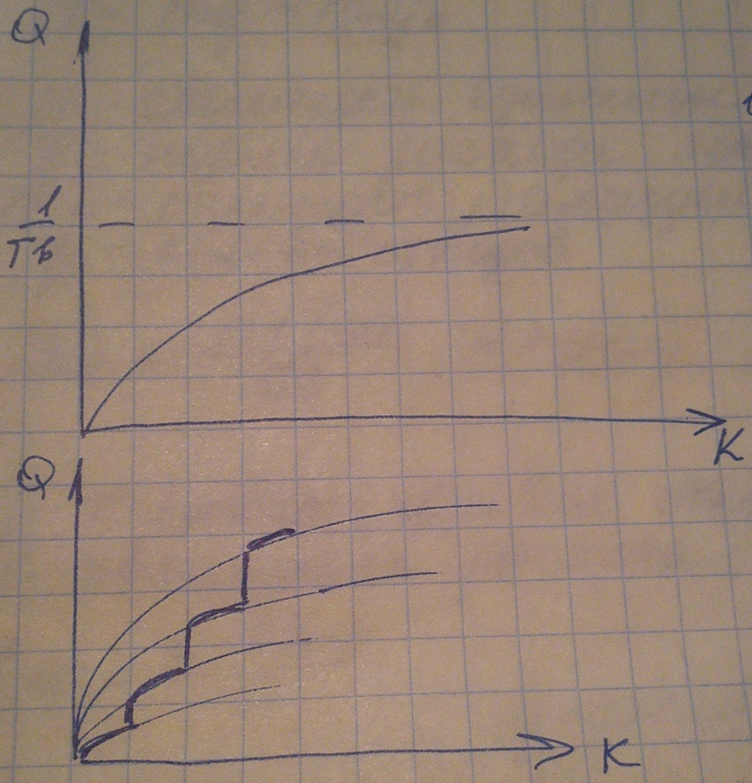

Производительность определяется по формуле: Q=Ф/ΣTшт. – время, в минутах, необходимое для изготовления 1-го изделия – неперекрываемое штучное время. Штучное время – время на одну операцию.

Структура нормы штучного времени

Тшт.=То+Тв+Тобсп.+Тпер.

То-основное время, затрачиваемое на изменение размеров, формы, состояния поверхностного слоя детали, взаимного расположения при сборке. Его можно рассчитать.

В серийном производстве вместо времени Тшт. применяют штучное коагуляционное время Тшк. Тшк.=Тшт.+(Тпз/N). Тпз.-подготовительное-заключительное время. Затрачивается 1 раз на изготовление серии из N изделий

38. Цикловая производительность оборудования и характер развития оборудования.

Цикловая производительность рассчитывается по формуле: Q=1/Топ.(шт/мин). Идеальным называется то оборудвание у которого Тв=0. Q=1/(Тосн.+Тв.) => Qu=1/To=K=>To=1/K; Q=1/((1/K)+Tв)=K/(1+KТв); lim(k->∞)K/(1+KТв)=1/Тв

39. Текущие расходы пир расчете себестоимости продукции

Структура текущих расходов

а=М+Зш+Спр.

М-расходы на материал; Зш-расходы на зарплату (штатные работники); Спр-стоимость производства.

M=mq-m0q0

m-стоимость единицы измерения материала; q-норма расхода материала; m0-стоимость реализуемых отходов; q0-количество отходов

Зш=рТшт/60*(1+K/100)

р-тарифная часовая ставка; к-накладные расходы

Спр=qТшт/60

q-стоимость одного часа

40. Единовременные расходы при расчете технологической себестоимости

Структура текущих расходов

Различают: себестоимость одного изделия и годовой объем выпуска. C1=а+в/N – единичное изделие. Сгод.=аN+в. N-количество штук. а-текущие расходы (при изготовлении каждой детали). в-единовременные расходы (издержки, которые затрачиваются 1 раз)

Структура единовременных расходов

в=Зпз+iК

Зпз-оплата подготовит. заключит. времени.

Зпз=р’Тпз/60*(1+К/100)

Р’-тарифная часовая плата наладчиков; К-накладные расходы в %; i-стоимость специальной технологической оснастки; к=0,7 или 1,2-коэффициент амортизации и эксплуатации

Дата: 2019-02-02, просмотров: 368.