При контакте торца затравки с жидким металлом происходит их сцепление, после чего затравке придается поступательное движение вверх. Под действием атмосферного давления, сил сцепления и сил поверхностного натяжения жидкий металл, устремляясь за затравкой, попадает в охлаждаемый водой кристаллизатор, где образуется отливка.

Литьем намораживанием получают сложные длинномерные профили с толщиной стенок до 0.2мм, применяемые для изготовления радиаторов, а также ленты, трубы. Способ не требует сложного технологического оснащения и поэтому может применятся для всех типов производства. Существенный недостаток способа - низкая скорость литья.

20. Шликерное литье. Схема литейной машины для шликерного литья.

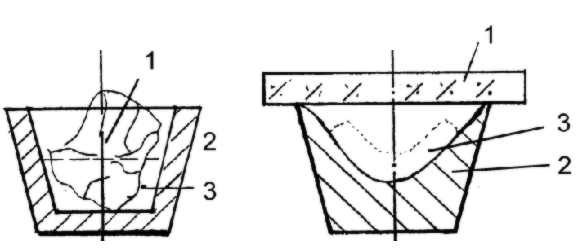

Шликерное литье представляет собой формообразование находящегося в жидкой фазе парафиново-воскового шликера на основе керамического порошка. Формообразование заготовок производится в пресс-формах. Рассмотрим два примера пресс-форм для шликерного литья. Конструкция пресс-формы для литья трубчатых заготовок, в том числе пьезокерамических элементов (ПЭ) (рис. 14) должна обеспечивать наряду с точным формообразованием также возможность удаления отливки из полости пресс-формы. Поэтому матрица пресс-формы изготавливается сборной, состоящей из двух полуматриц 4 с вертикальной плоскостью разъема. Полуматрицы замыкаются двумя кольцами 1 с базирующими буртиками. На нижнем кольце выполнено литниковое отверстие, взаимодействующее с питающей трубкой литьевой машины, а на верхнем кольце имеется точное отверстие – вспомогательная база для установки стержня 3, оформляющего отверстие трубчатого ПЭ. Для упрощения сборки и разборки пресс-формы между стержнем и верхним кольцом устанавливается накидная шайба 2.

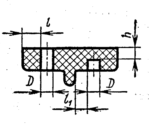

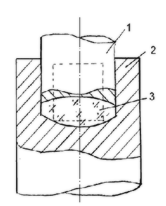

Шликерное литье сферических ПЭ производится с использованием пресс-формы многоместной конструкции (рис. 15), имеющей горизонтальную плоскость разъема. Полости под отливки образованы сочетанием поверхностей точных углублений в матрице 1 и стержней 2.

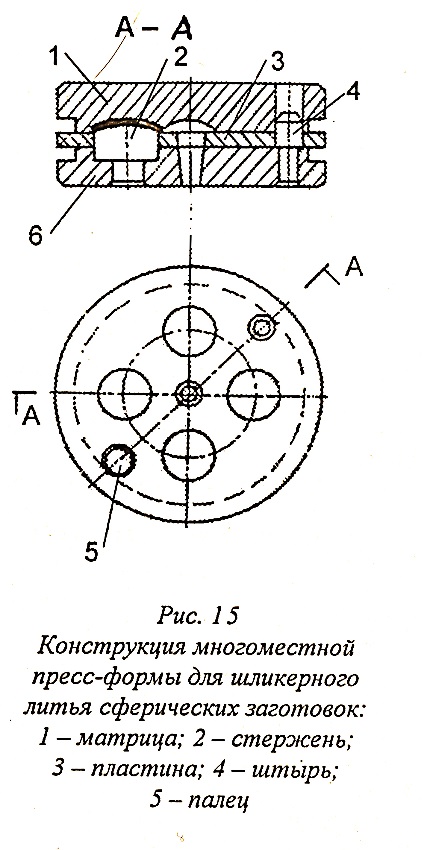

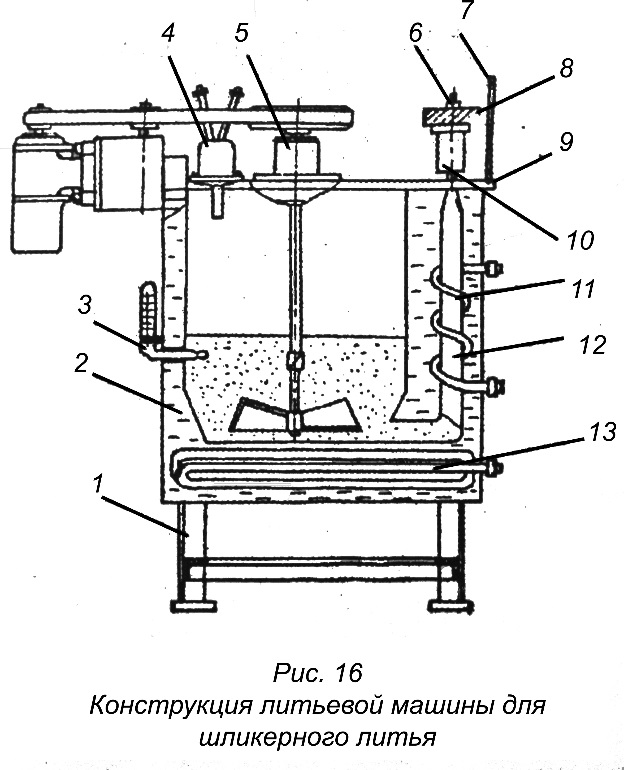

Оборудованием для реализации операции шликерного литья является литьевая машина (рис. 16).

Оборудованием для реализации операции шликерного литья является литьевая машина (рис. 16).

Каркас 1 литьевой машины изготовлен из уголковой стали и обшит стальным листом толщиной 1,5 мм. К каркасу крепится стальная плита 9, на которой осуществляется монтаж основных сборочных единиц: шликерного бака 2, механизма прижима пресс-формы 6, ограждение 7, электромагнитного клапана 4, контактного термометра 3, механической мешалки 5 с электродвигателем, блока электрического управления (на рис. 16 он не показан).

Каркас 1 литьевой машины изготовлен из уголковой стали и обшит стальным листом толщиной 1,5 мм. К каркасу крепится стальная плита 9, на которой осуществляется монтаж основных сборочных единиц: шликерного бака 2, механизма прижима пресс-формы 6, ограждение 7, электромагнитного клапана 4, контактного термометра 3, механической мешалки 5 с электродвигателем, блока электрического управления (на рис. 16 он не показан).

Шликерный бак состоит из собственно бака загрузки шликера, питателя 12, кожуха и крышки со встроенной в неё мешалкой. В крышке бака имеется отверстие под питатель. Для дополнительного подогрева шликера на выходе трубчатого питателя установлен дополнительный нагреватель 11 из нихромовой проволоки.

Шликерный бак устанавливается в прорези плиты крышки и уплотняется с помощью вакуумной резины тремя эксцентриковыми зажимами. Для обеспечения равномерного подогрева шликера пространство между шликерным баком и кожухом заполняется жидкостью (глицерином), которая подогревается установленным под шликерным баком трубчатым нагревателем 13 мощностью 2кВт.

Механизм прижима пресс-формы состоит из двух вертикальных стоек, на которых установлена подъемная плита 8 прижима. Ограждение, представляющее собой щиток из оргстекла, служит для предохранения оператора от ожогов горячей массой в случае её разбрызгивания.

Блок электрического управления смонтирован на шасси и служит для регулирования подачи сжатого воздуха через электромагнитный клапан, для поддержания определенной температуры шликера с помощью системы автоматического регулирования, датчиком которой является контактный термометр, а также для питания электродвигателя и электронагревателя.

Для вакуумирования шликерный бак с расплавленным шликером соединяется с вакуумным насосом. В течение 1,5...2 ч из бака откачивают воздух, одновременно работает механическая мешалка. По окончании вакуумирования вакуумный шланг перекрывают, а рабочий цикл начинается с того, что открывают доступ сжатого воздуха через электромагнитный клапан в шликерный бак и в полость мембранной пневмокамеры механизма прижима пресс-формы. Сжатый воздух, поступающий в полость шликерного бака, выдавливает разогретый жидкий шликер из бака через питатель в пресс-форму 10. При выключении электромагнитного клапана прекращается доступ воздуха из сети в клапан, а давление воздуха в шликерном баке и пневмокамере механизма прижима пресс-формы падает, поскольку воздух из шликерного бака уходит в атмосферу. Этим заканчивается рабочий цикл.

21. Литье по выплавляемым моделям: изготовление моделей и модельного блока.

Литье по выплавляемым моделям, широко применяемое в машиностроении при изготовлении тонкостенных сложных по конфигурации отливок, является наиболее распространенным методом получения мелких художественных отливок. Этот метод имеет долгую историю. Хорошо известны примеры литья пушек, колоколов, скульптуры с применением моделей, изготовленных из воска.

Технология литья по выплавляемым моделям имеет ряд специфических особенностей:

— модель служит для получения только одной отливки, потому что вытапливается в процессе изготовления формы;

— металл заливают в тонкостенные неразъемные формы, получаемые путем нанесения огнеупорного покрытия на модель, сушки покрытия, удаления (вытапливания) модели и последующего прокаливания формы;

— формовочная смесь представляет собой суспензию, состоящую из мелкозернистого огнеупорного материала и связующего раствора;

— применение мелкозернистых пылевидных огнеупорных материалов обеспечивает очень высокое качество поверхности отливки;

— высокая точность отпечатка модели достигается путем повышения температуры заливаемого металла, что требует использования высокоогнеупорных формовочных и связующих материалов.

Изготовление моделей и модельного блока:

Основным способом изготовления моделей из легкоплавких материалов является запрессовка пастообразной массы в рабочую полость пресс-формы. Для этого используются ручные шприцы, механические, гидравлические и пневматические прессы.

Модели из парафино-полиэтиленового состава, а также состава на основе буроугольного воска изготовляют на установках с подогревом шлангов из-за повышенной вязкости этих модельных составов.

Модели из вспенивающегося полистирола получают на термопластавтоматах.

Модели мелких изделий компонуют в модельные блоки путем напаивания моделей к литниковым системам вручную электропаяльником, нагретым до 100—130°С.

Литниково-питающие системы конструируют так, чтобы обеспечить спокойное заполнение формы металлом, а также удобство нанесения огнеупорного покрытия на поверхность модельного блока, а при формовке — наполнение наполнителем всех промежутков между отдельными элементами и предотвращение их поломки.

Винт

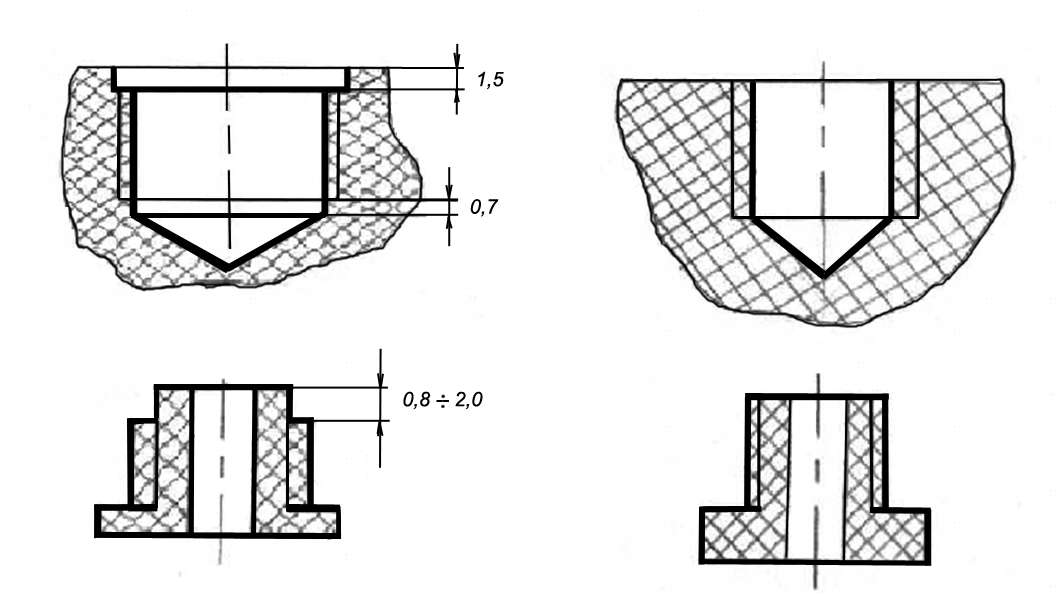

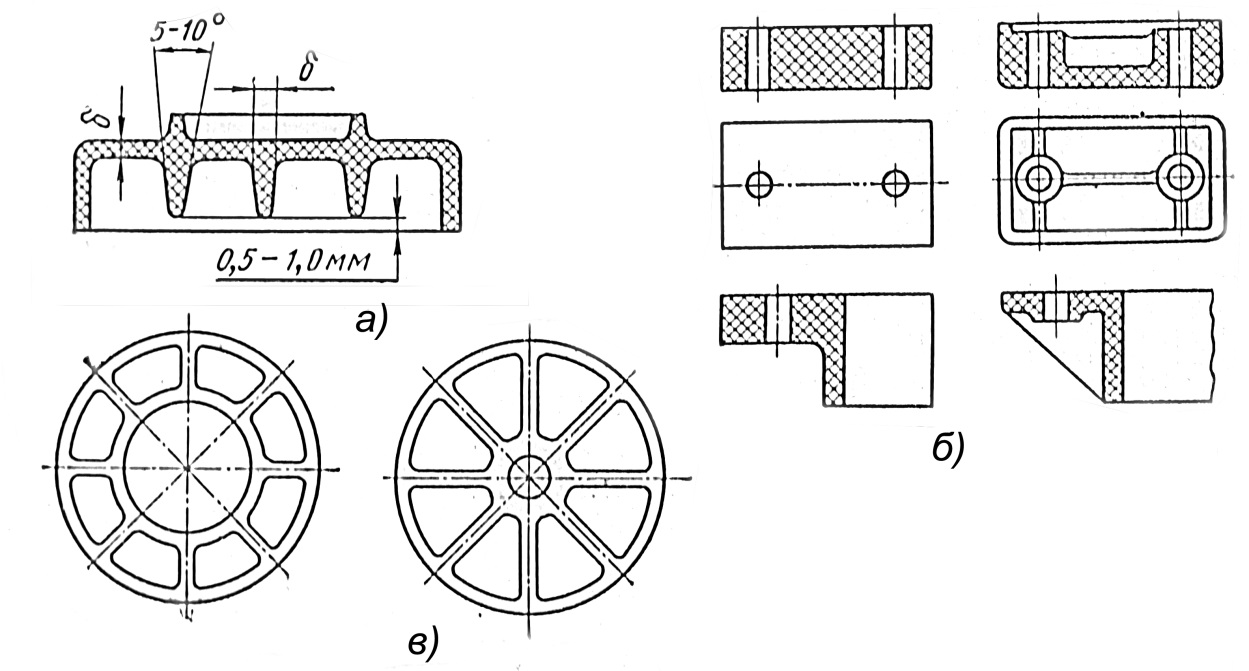

28. Резьбы, опорные поверхности и ребра жесткости литых деталей

Резьба. Минимально допустимый диаметр готовой резьбы dmin = 2.5мм. Шаг не менее 1мм.

В целях упрочнения профиля резьбы необходимо предусматривать цилиндрические пояски в местах захода и выхода резьбы.

правильно неправильно

Ребра жесткости. Основной причиной коробления деталей является возникновение внутренних напряжений в процессе охлаждения и затвердевания материала.

а – оформление ребер жесткости; б – ребра жесткости взамен утолщений; в – радиальные ребра жесткости

29. Понятие о качестве поверхности деталей с физической точки зрения

Эксплуатационные характеристики деталей (износостойкость, стойкость против коррозии, прочность, величина сил трения и др.) в значительной степени зависят от качества поверхности.

Под качеством поверхности деталей понимают физико-механическое и геометрическое состояние поверхности.

С физико-механической точки зрения качество поверхности определяют отклонение физических и механических свойств поверхностного слоя металла от его свойств в середине детали. При каждом методе обработки происходит изменение поверхностного слоя. Так при резании возникают структуры, микротвердости (степень и глубина наклепа), возникают остаточные напряжения.

В процессе резания происходит пластическое деформирование слоя металла и изменение структуры. Металл в результате пластического деформирования становится упрочненным: увеличивается прочность и появляются остаточные напряжения.

Степень упрочнения и глубина упрочненного слоя зависят от метода обработки, режима резания, геометрии состояния (остроты) рабочей кромки инструмента и свойств исходного металла, скорости резания.

Степень упрочнения и глубину упрочненного слоя обработанной поверхности определяют путем измерения микротвердости на поверхности среза прибором ПМТ-3.

Данные измерения показывают, что при всех методах механической обработки в поверхностном слое возникает упрочнение:

| Метод обработки | Степень упрочнения пов-ти *100 % , середин. среднее значение | Глубина упрочненного слоя,,мкм |

| Сверление и зеикерование | 160-170 | 80-200 |

| Развертывание | --- | до 300 |

| Потягивание | 150-200 | 20-75 |

| Зубофрез. и зубодолб. | 160-200 | 120-150 |

| Фрезирован.торцев | 140-160 | 40-100 |

| Фрезирован.цилиндрич. | 120-140 | 40-80 |

| Точение | 140-180 | 20-60 |

| Шлифование круглое Углеродистой.стали: а) закаленной б) незакаленной | 125-130 140-160 | 20-40 30-60 |

| Шлифование плоское | 150 | 16-35 |

| Притирка пастами ГОИ | 112-117 | 3-7 |

Знак остаточных напряжений зависит от режима и метода обработки. Так при обтачивании с малой скоростью в поверхностном слое возникают сжимающие напряжения, а при больших скоростях растягивающие. При выборе режимов резания следует учитывать, что остаточные напряжения сжатия в поверхностном слое увеличивают усталостную прочность, растяжение - снижают. Внутренние напряжения могут с течением времени приводить к изменению формы детали. При горячей обработке (горячая штамповка, литье, прокатка) поверхностный слой обезуглероживается на глубину 50-200 мк, у холоднотянутой калиброванной стали наблюдается частичное обезуглероживание до 70 мк. Обезуглероживание поверхностного слоя имеет место и при резании, когда возникают значительные температуры (например, шлифование).

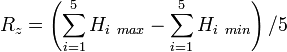

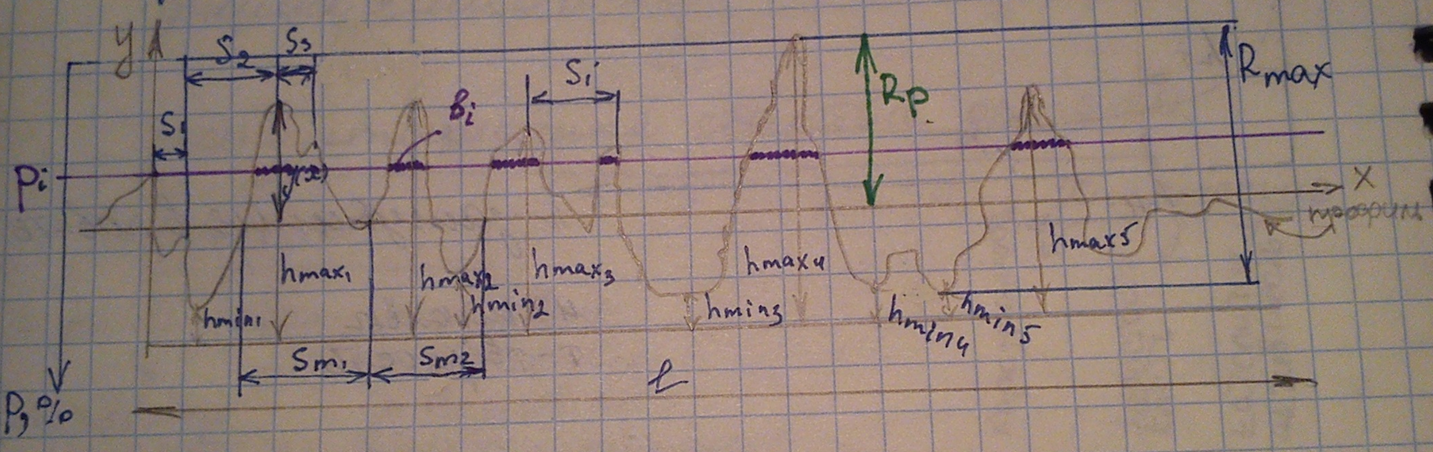

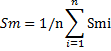

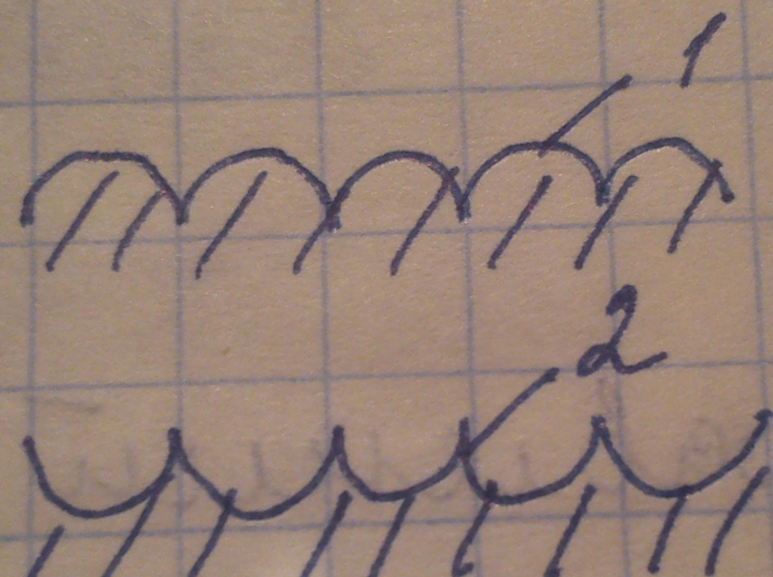

30. Параметры Ra, Rz шероховатости поверхности деталей, их достоинства и недостатки

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания, прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. Для широкого класса поверхностей горизонтальный шаг неровностей находится в пределах от 1 до 1000 мкм, а высота — от 0,01 до 10 мкм. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются, и образуется эксплуатационная шероховатость. Эксплуатационная шероховатость, воспроизводимая при стационарных условиях трения, называется равновесной шероховатостью.

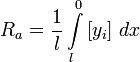

Ra — среднее арифметическое отклонение профиля;

Rz — высота неровностей профиля по десяти точкам;

31. Параметры Rmax, S, Sm шероховатой обработанной поверхности

Rmax – расстояние от самой высокой вершины до самой глубокой впадины

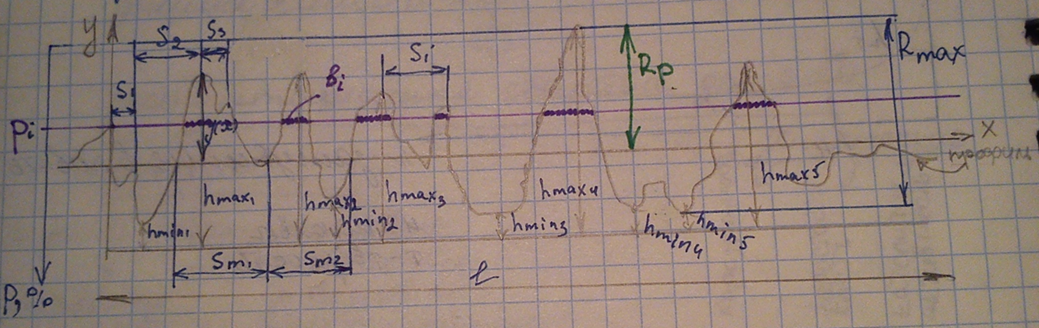

S – средний шаг профиля до вершины

Sm – шаг по срединной линии

32. Параметры Rp, Rv шероховатой обработанной поверхности и примеры их применения

Rp – расстояние от срединной линии до самого высокого выступа (Rпик)

Rv – расстояние от срединной линии до самого глубокого выступа

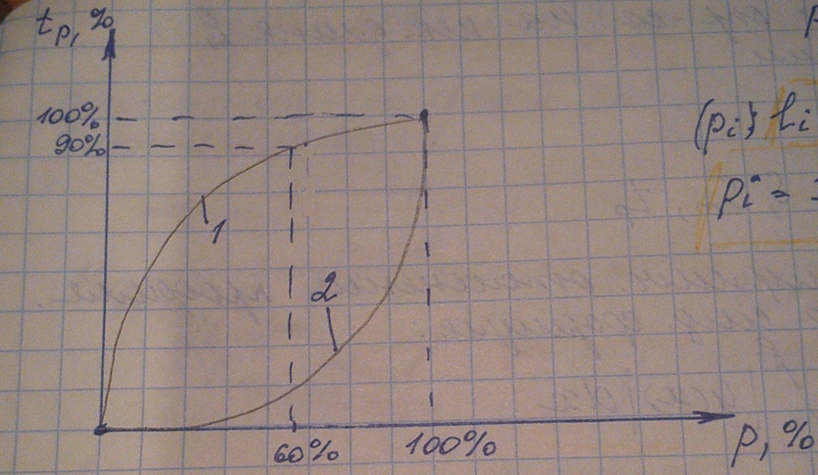

33. Параметр tp шероховатости поверхности деталей и область его применений

tp – относительная опорная длина профиля (%)

P – уровень; (pi)li=Σbi

Pi=(li/l)*100%

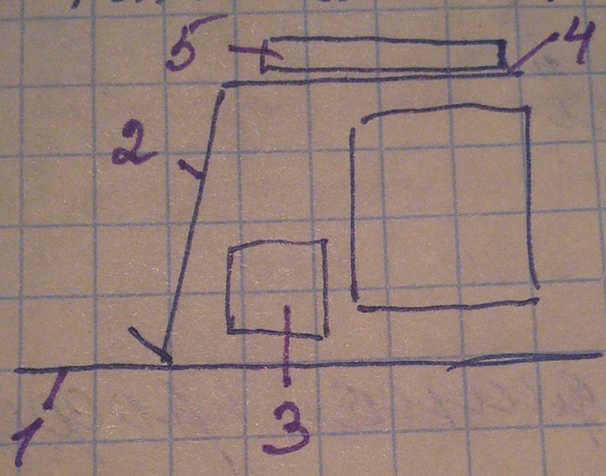

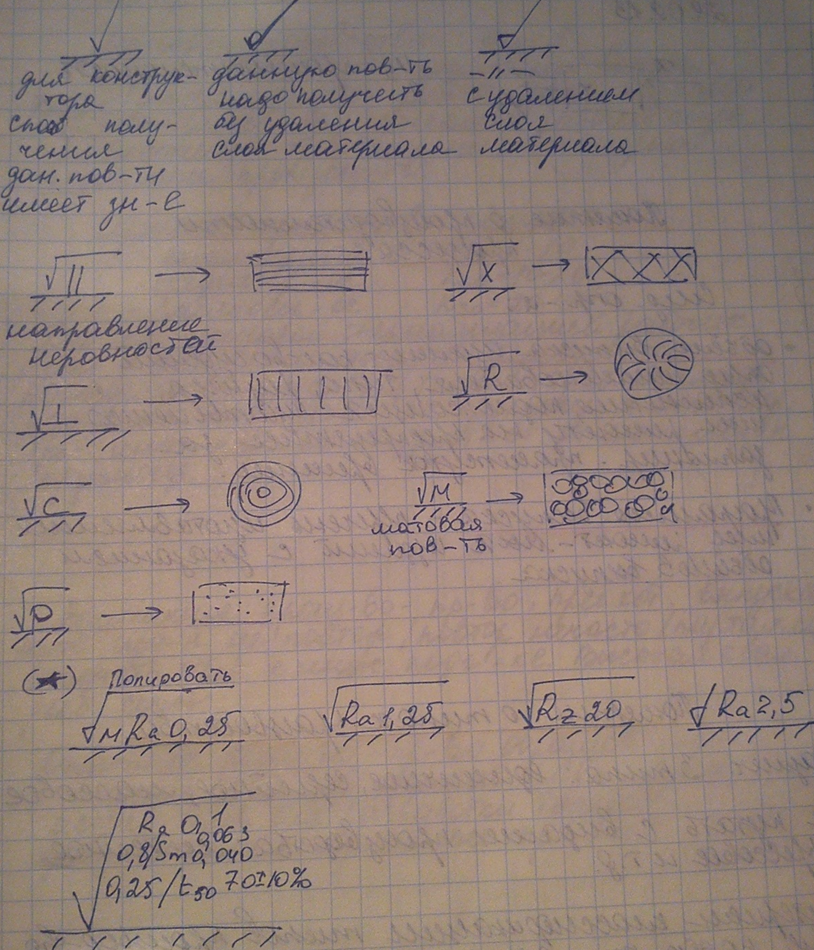

34 и 35. Технологические возможности, заложенные в обозначение шероховатости поверхности

С 1 января 2005 года обозначения имеют следующую структуру:

1-поверхность; 2-знак шероховатости; 3-место для указания направлений шероховатости; 4-полка знака; 5-место для указания способа обработки или дополнительных требований

36. Понятие о типах производства и связанные с этим определения.

Различают 3 типа: единичное, серийное, массовое. Критерием классификации типов производства является коэффициент закрепления операций Кзо, который численно равен отношению всех различимых операций, выполнимых в цехе в течении месяца, к числу рабочих мест. Кзо=О/Р. Массовое производство: Кзо=1, характеризуется большими объемами выпуска, узкой специализацией рабочих мест, низкими требованиями квалификации рабочей силы, но высокими требованиями инженерной подготовки производства. Серийное производство: -крупносерийное Кзо=1-10, -среднесерийное Кзо=10-20, -мелкосерийное Кзо=20-40. Характеризуется широкой специализацией рабочих мест и выпуском изделий, периодически повторяющимися партиями. Требования квалификации рабочей силы возрастают от крупносерийного к мелкосерийному. Требования инженерной подготовки возрастают от мелкосерийного к крупносерийного. Единичное производство – производство, при котором выпускают изделия не повторяющиеся/повтор нечасто/партиями. Отсутствует требование к инженерной подготовке. Высокая квалификация рабочей силы. Опытное производство-производство образцов или партий образцов изделий при производстве научного исследования или для разработки технологической документации серийного производства

37. Понятие о производительности труда и нормах штучного времени.

Объем выпуска изделий – количество изделий определенного наименования, типа, размера, исполнения, подлежащих изготовлению или ремонту на предприятии за запланированный промежуток времени. Программа выпуска – перечень изготовляемых или ремонтируемых изделий с указанием объемов выпуска.

Нормы штучного времени

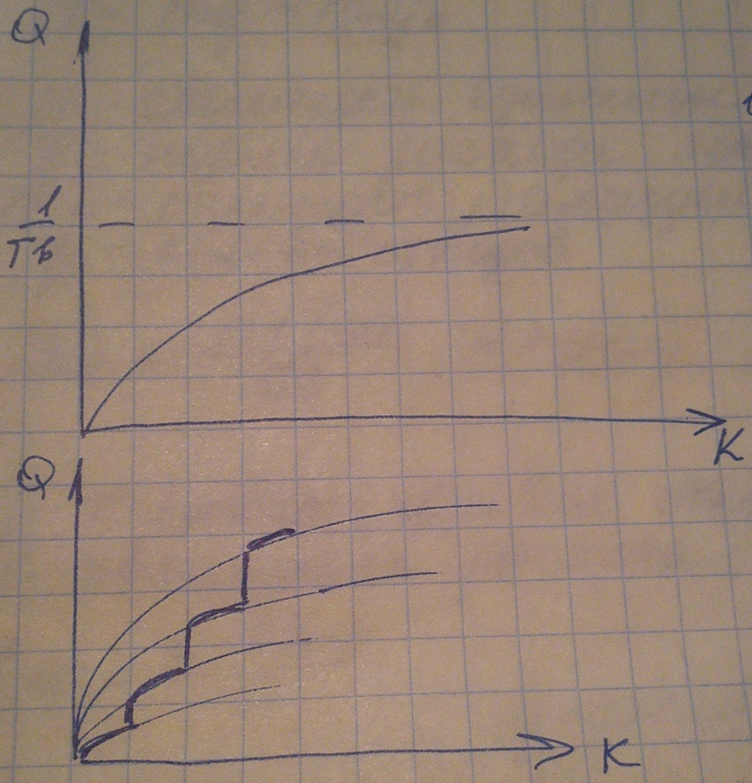

Производительность определяется по формуле: Q=Ф/ΣTшт. – время, в минутах, необходимое для изготовления 1-го изделия – неперекрываемое штучное время. Штучное время – время на одну операцию.

Структура нормы штучного времени

Тшт.=То+Тв+Тобсп.+Тпер.

То-основное время, затрачиваемое на изменение размеров, формы, состояния поверхностного слоя детали, взаимного расположения при сборке. Его можно рассчитать.

В серийном производстве вместо времени Тшт. применяют штучное коагуляционное время Тшк. Тшк.=Тшт.+(Тпз/N). Тпз.-подготовительное-заключительное время. Затрачивается 1 раз на изготовление серии из N изделий

38. Цикловая производительность оборудования и характер развития оборудования.

Цикловая производительность рассчитывается по формуле: Q=1/Топ.(шт/мин). Идеальным называется то оборудвание у которого Тв=0. Q=1/(Тосн.+Тв.) => Qu=1/To=K=>To=1/K; Q=1/((1/K)+Tв)=K/(1+KТв); lim(k->∞)K/(1+KТв)=1/Тв

39. Текущие расходы пир расчете себестоимости продукции

Структура текущих расходов

а=М+Зш+Спр.

М-расходы на материал; Зш-расходы на зарплату (штатные работники); Спр-стоимость производства.

M=mq-m0q0

m-стоимость единицы измерения материала; q-норма расхода материала; m0-стоимость реализуемых отходов; q0-количество отходов

Зш=рТшт/60*(1+K/100)

р-тарифная часовая ставка; к-накладные расходы

Спр=qТшт/60

q-стоимость одного часа

40. Единовременные расходы при расчете технологической себестоимости

Структура текущих расходов

Различают: себестоимость одного изделия и годовой объем выпуска. C1=а+в/N – единичное изделие. Сгод.=аN+в. N-количество штук. а-текущие расходы (при изготовлении каждой детали). в-единовременные расходы (издержки, которые затрачиваются 1 раз)

Структура единовременных расходов

в=Зпз+iК

Зпз-оплата подготовит. заключит. времени.

Зпз=р’Тпз/60*(1+К/100)

Р’-тарифная часовая плата наладчиков; К-накладные расходы в %; i-стоимость специальной технологической оснастки; к=0,7 или 1,2-коэффициент амортизации и эксплуатации

Прессование изделий

Путем прессования и вулканизации сырой резины непосредственно на прессе в открытых и литьевых пресс-формах с подогревом изготовляются армированные и неармированные детали. Технологический процесс прессования состоит из следующих операций.

1. Подготовка пресс-форм к прессованию

Пресс-формы нагреваются до 150 ± 5° и смазываются 10%-ным раствором мыла.

Прессование

После подсушки смазки в пресс-форму закладывается подготовленная арматура и заготовка (сырая резина). При прессовании в открытых пресс-формах арматура закладывается в гнездо пресс-формы, а в свободное пространство гнезда – сырая резина.

Если прессование производится в литьевых пресс-формах, арматура закладывается в гнездо пресс-формы, а сырая резина – в загрузочную камеру.

Пресс-форма для изготовления деталей из резины устанавливается на прессе, после чего дается необходимое давление до полного смыкания пресс-формы. Величина удельного давления на пресс-форму должна быть: для армированных деталей – не менее 50 – 60 МПа, для неармированных деталей – не менее 25 – 30 МПа.

2. Вулканизация

Пресс-форма с арматурой и резиновой заготовкой выдерживается на прессе в течение 30 –60 минут при температуре 145 ± 3°. Оптимальное время выдержки и рабочая температура подбираются экспериментальным или опытным путем, в зависимости от марки сырой резины, толщины стенок и конфигурации детали. По окончании процесса вулканизации пресс-форма снимается с пресса, разбирается, из нее извлекается готовая деталь,

пресс-форма чистится, после чего в нее опять закладывается новая арматура и сырая резина для прессования новой детали.

3. Обрезка облоя

Облой на готовой детали обрезается ножницами или специальными просечками. Готовые детали подвергаются техническому контролю.

Этот широко распространенный способ изготовления резиновых деталей обладает весьма существенным недостатком из-за того, что вулканизация производится непосредственно на прессах, которые имеют низкую пропускную способность. Если учесть, что выдержка отдельных деталей при вулканизации доходит до 1 часа, то пропускная, способность одного пресса при одноместной пресс-форме составит всего 8 деталей за смену.

Более производительным является способ вулканизации в термошкафах, когда пресс-формы снимаются с прессов после опрессования заготовок. В этом случае вулканизация производится следующим образом.

Пресс-форма снимается с пресса и в неразобранном виде помещается в нагретый до температуры 147° ± 3° термошкаф, где выдерживается в течение 30 – 60 мин. Затем пресс-форма извлекается из термошкафа, разбирается, из нее вынимается готовая деталь и закладывается новая заготовка, после чего процесс прессования и вулканизации повторяется.

Этот способ прессования и вулканизации при наличии достаточного количества

пресс-форм позволяет значительно увеличить пропускную способность прессов.

56. Конструирование поверхностей, отверстий и резьб на прессованных деталях из пластмасс.

Таблица №1. Технологичность прессуемых изделий

| Элементы прессуемых изделий | Нерекомендуемая конструкция | Рекомендуемая конструкция | Требования, обеспечивающие технологичность изделия | ||||||||||||

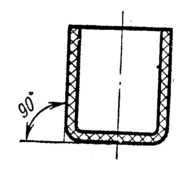

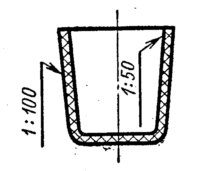

| Боковые поверхности |

|

| Предусматривать конусность боковой поверхности, облегчающую условия съема изделия из пресс-формы. Рекомендуемая оптимальная величина конусности: 1. для наружных поверхностей 1 : 100; 2. для внутренних поверхностей 1 : 50 | ||||||||||||

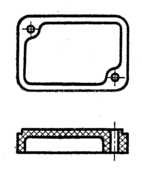

| Опорные поверхности |

|

| Предусматривать у длинных изделий 3 – 4 выступа высотой 0.3 – 0.5 мм выше борта. | ||||||||||||

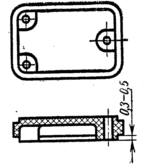

| Отверстия |

| Максимальная глубина отверстий:

| |||||||||||||

| Отверстия |

| Оптимальные размеры длины l, толщины h дна глухого отверстия и рекомендуемое расстояние l1 между отверстием и приливом:

| |||||||||||||

57. Прессование стекла. Экструзия изделий из пластмасс.

Моллирование стекла – это процесс изменения формы горячей размягченной заготовки под действием собственного веса или внешнего давления. Моллирование осуществляют при температуре 600 – 1000°С. Различают свободное и принудительное моллирование.

| б) |

| а) |

Рисунок 30. Схема свободного моллирования стекла

При свободном моллировании куски (а) или листы (б) стекла подгоняют по массе, форме и габаритам так, чтобы получить в дальнейшем заготовку необходимого размера. Кусок или лист стекла 1 помещают в форму 2, на дно которой насыпают слой подсыпки. Форму устанавливают в пламенную или электрическую печь, где стекло постепенно разогревается, приобретает пластическое состояние, а затем осдает на форму, приобретая требуемую конфигурацию 3.

При принудительном моллировании разогретую до размягчения заготовку формуют с применением вакуума. Этим достигается хорошее заполнение формы стеклом. Моллированные заготовки подвергают отжигу.

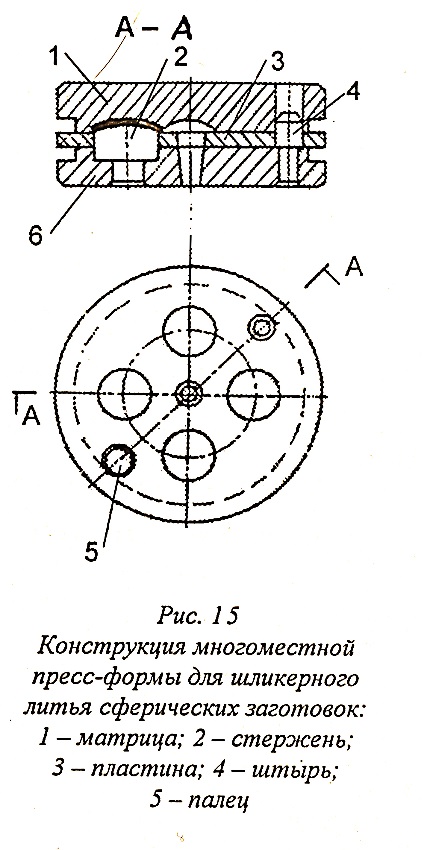

Прессование стекла Прессование стекла применяется для серийного производства оптических деталей. Куски стекла подбирают с одинаковой массой для получения прессовок заданного размера.

При изготовлении прессовок небольшого размера массой 5 – 45 г каждый блок стекла распиливают на пластины, которые затем проверяют на качество, размечают и раскалывают на мелкие квадратики – нарезки, которые нагревают в печах до температуры 800 – 1100°С в зависимости от марки стекла и конфигурации прессуемой заготовки.

Рисунок 31. Прессование стела

Нагретые заготовки (на рисунке обозначены пунктиром) укладывают в матрицу 2 прессформы, которая расположена около нагревательной печи. Для получения качестаенной поверхности прессовки пуансон 1 и матрицу 2 прессформы подогревают до температуры 350 –550°С. На поверхности прессовки 3 выдавливают клеймо, указывающее марку и номер партии.

Рис. 2 . Щековая дробилка.

Вращение сообщается кривошипу 1. Шатун 2 совершает сложное движение: он взаимодействует с двумя распорками 3. Одна из них связана с опорой 4, а другая — с подвижной плитой 5, которая совершает возвратно-вращательное движение. В промежуток между подвижной 5 и неподвижной 6 плитами подаются куски минерала 7, которые под действием динамической нагрузки измельчаются и выходят из дробилки в виде частиц 8 размером от 10 до 100 мм.

Дальнейшее измельчение производится с помощью молотковых дробилок. (рис. 3)

|

Рис. 3 . Молотковая дробилка. |

Эта разновидность размольного оборудования содержит ротор 1, вращающийся с большой скоростью. На роторе установлены молотки 2 из износостойкого материала. Молотковая дробилка содержит также отбойную плиту 3. Измельчаемые частицы 4 направляются ротором на отбойную плиту и за счет хрупкого разрушения измельчаются. Измельченные частицы проходят через решетку 5 и собираются в емкости 6.

Крупность дробления регулируется в пределах 1-10 мм изменением количества подаваемого материала, зазором между отбойной плитой и молотками, а также размером и числом отверстий в решетке. Помимо частиц указанной грануляции, молотковая дробилка позволяет получать также тонкодисперсный порошковый материал (пыль). С этой целью дробилка содержит раструб 7, через который производится отсасывание воздуха с содержащейся в нем пылью. Размер частиц пыли составляет 0.1-10 мкм.

Рис. 15. Схема сепарации в спокойном слое

Водную суспензию 1 (рис. 15) подлежащего разделению на фракции порошка заливают в сосуд 2 на высоту Н. При помощи мешалки 3 производится перемешивание суспензии до ее однородности.

Затем мешалку 3 выключают и через определенное, заранее задаваемое время производят отбор всей суспензии на глубину 1/3Н при помощи шланга 4, связанного с вакуумной системой.

Вакуумная система включает баллон 5, внутренняя часть которого подвергается вакуумированию. Баллон имеет крышку 6, герметизирующую шланг 4 и корпус 5. Между крышкой и корпусом баллона находится перфорированная пластина 7, на которую уложена фильтровальная бумага 8.

Выделенная фракция порошка остается на фильтровальной бумаге в виде осадка 9. Для более полного извлечения фракции в сосуд доливают воды до высоты Н, и процедуру повторяют.

Рис. 28. Схема автоматизированного прессования порошка

Рис. 15 . Изменение характеристик материала при спекании.

Зависимость показателей спекания от температуры обжига в общем виде может быть показана графиками на рис. 15.

На стадии спекания (область DТ) начинает образовываться замкнутая (закрытая) пористость.

Процесс спекания делится на три этапа: 1) начальный нагрев до 100-200ОС (удаление влаги); 2) промежуточный нагрев от 100-200ОС до 0.5 tпл (снятие упругих напряжений и активное сцепление частиц); 3) окончательный нагрев до температуры спекания (восстановление оксидных пленок в защитной или нейтральной среде и полное сцепление частиц). Время выдержки после достижения окончательной температуры спекания составляет несколько часов.

При контакте торца затравки с жидким металлом происходит их сцепление, после чего затравке придается поступательное движение вверх. Под действием атмосферного давления, сил сцепления и сил поверхностного натяжения жидкий металл, устремляясь за затравкой, попадает в охлаждаемый водой кристаллизатор, где образуется отливка.

Литьем намораживанием получают сложные длинномерные профили с толщиной стенок до 0.2мм, применяемые для изготовления радиаторов, а также ленты, трубы. Способ не требует сложного технологического оснащения и поэтому может применятся для всех типов производства. Существенный недостаток способа - низкая скорость литья.

20. Шликерное литье. Схема литейной машины для шликерного литья.

Шликерное литье представляет собой формообразование находящегося в жидкой фазе парафиново-воскового шликера на основе керамического порошка. Формообразование заготовок производится в пресс-формах. Рассмотрим два примера пресс-форм для шликерного литья. Конструкция пресс-формы для литья трубчатых заготовок, в том числе пьезокерамических элементов (ПЭ) (рис. 14) должна обеспечивать наряду с точным формообразованием также возможность удаления отливки из полости пресс-формы. Поэтому матрица пресс-формы изготавливается сборной, состоящей из двух полуматриц 4 с вертикальной плоскостью разъема. Полуматрицы замыкаются двумя кольцами 1 с базирующими буртиками. На нижнем кольце выполнено литниковое отверстие, взаимодействующее с питающей трубкой литьевой машины, а на верхнем кольце имеется точное отверстие – вспомогательная база для установки стержня 3, оформляющего отверстие трубчатого ПЭ. Для упрощения сборки и разборки пресс-формы между стержнем и верхним кольцом устанавливается накидная шайба 2.

Шликерное литье сферических ПЭ производится с использованием пресс-формы многоместной конструкции (рис. 15), имеющей горизонтальную плоскость разъема. Полости под отливки образованы сочетанием поверхностей точных углублений в матрице 1 и стержней 2.

Оборудованием для реализации операции шликерного литья является литьевая машина (рис. 16).

Оборудованием для реализации операции шликерного литья является литьевая машина (рис. 16).

Каркас 1 литьевой машины изготовлен из уголковой стали и обшит стальным листом толщиной 1,5 мм. К каркасу крепится стальная плита 9, на которой осуществляется монтаж основных сборочных единиц: шликерного бака 2, механизма прижима пресс-формы 6, ограждение 7, электромагнитного клапана 4, контактного термометра 3, механической мешалки 5 с электродвигателем, блока электрического управления (на рис. 16 он не показан).

Каркас 1 литьевой машины изготовлен из уголковой стали и обшит стальным листом толщиной 1,5 мм. К каркасу крепится стальная плита 9, на которой осуществляется монтаж основных сборочных единиц: шликерного бака 2, механизма прижима пресс-формы 6, ограждение 7, электромагнитного клапана 4, контактного термометра 3, механической мешалки 5 с электродвигателем, блока электрического управления (на рис. 16 он не показан).

Шликерный бак состоит из собственно бака загрузки шликера, питателя 12, кожуха и крышки со встроенной в неё мешалкой. В крышке бака имеется отверстие под питатель. Для дополнительного подогрева шликера на выходе трубчатого питателя установлен дополнительный нагреватель 11 из нихромовой проволоки.

Шликерный бак устанавливается в прорези плиты крышки и уплотняется с помощью вакуумной резины тремя эксцентриковыми зажимами. Для обеспечения равномерного подогрева шликера пространство между шликерным баком и кожухом заполняется жидкостью (глицерином), которая подогревается установленным под шликерным баком трубчатым нагревателем 13 мощностью 2кВт.

Механизм прижима пресс-формы состоит из двух вертикальных стоек, на которых установлена подъемная плита 8 прижима. Ограждение, представляющее собой щиток из оргстекла, служит для предохранения оператора от ожогов горячей массой в случае её разбрызгивания.

Блок электрического управления смонтирован на шасси и служит для регулирования подачи сжатого воздуха через электромагнитный клапан, для поддержания определенной температуры шликера с помощью системы автоматического регулирования, датчиком которой является контактный термометр, а также для питания электродвигателя и электронагревателя.

Для вакуумирования шликерный бак с расплавленным шликером соединяется с вакуумным насосом. В течение 1,5...2 ч из бака откачивают воздух, одновременно работает механическая мешалка. По окончании вакуумирования вакуумный шланг перекрывают, а рабочий цикл начинается с того, что открывают доступ сжатого воздуха через электромагнитный клапан в шликерный бак и в полость мембранной пневмокамеры механизма прижима пресс-формы. Сжатый воздух, поступающий в полость шликерного бака, выдавливает разогретый жидкий шликер из бака через питатель в пресс-форму 10. При выключении электромагнитного клапана прекращается доступ воздуха из сети в клапан, а давление воздуха в шликерном баке и пневмокамере механизма прижима пресс-формы падает, поскольку воздух из шликерного бака уходит в атмосферу. Этим заканчивается рабочий цикл.

21. Литье по выплавляемым моделям: изготовление моделей и модельного блока.

Литье по выплавляемым моделям, широко применяемое в машиностроении при изготовлении тонкостенных сложных по конфигурации отливок, является наиболее распространенным методом получения мелких художественных отливок. Этот метод имеет долгую историю. Хорошо известны примеры литья пушек, колоколов, скульптуры с применением моделей, изготовленных из воска.

Технология литья по выплавляемым моделям имеет ряд специфических особенностей:

— модель служит для получения только одной отливки, потому что вытапливается в процессе изготовления формы;

— металл заливают в тонкостенные неразъемные формы, получаемые путем нанесения огнеупорного покрытия на модель, сушки покрытия, удаления (вытапливания) модели и последующего прокаливания формы;

— формовочная смесь представляет собой суспензию, состоящую из мелкозернистого огнеупорного материала и связующего раствора;

— применение мелкозернистых пылевидных огнеупорных материалов обеспечивает очень высокое качество поверхности отливки;

— высокая точность отпечатка модели достигается путем повышения температуры заливаемого металла, что требует использования высокоогнеупорных формовочных и связующих материалов.

Изготовление моделей и модельного блока:

Основным способом изготовления моделей из легкоплавких материалов является запрессовка пастообразной массы в рабочую полость пресс-формы. Для этого используются ручные шприцы, механические, гидравлические и пневматические прессы.

Модели из парафино-полиэтиленового состава, а также состава на основе буроугольного воска изготовляют на установках с подогревом шлангов из-за повышенной вязкости этих модельных составов.

Модели из вспенивающегося полистирола получают на термопластавтоматах.

Модели мелких изделий компонуют в модельные блоки путем напаивания моделей к литниковым системам вручную электропаяльником, нагретым до 100—130°С.

Литниково-питающие системы конструируют так, чтобы обеспечить спокойное заполнение формы металлом, а также удобство нанесения огнеупорного покрытия на поверхность модельного блока, а при формовке — наполнение наполнителем всех промежутков между отдельными элементами и предотвращение их поломки.

Изготовление формы и ее заливка при литье по выплавляемым моделям.

В качестве огнеупорной основы формовочных смесей применяют кварцевый песок, пылевидный кварц, электрокорунд, циркон, дистен-силлиманит, шамот, магнезит, графит. Связующими материалами служат этилсиликат, жидкое стекло, гипс.

Формовочная смесь для покрытия представляет собой жидкую сметанообразную суспензию, состоящую из связующего раствора и мелкозернистого песка – маршалита. В качестве связующих материалов применяют этилсиликат и жидкое стекло.

Этилсиликат (C2H5O)4Si получается при соединении этилового спирта с четыреххлористым кремнием:

Гидролиз этилсиликата происходит при активном перемешивании в специальных пропеллерных сместителях.

В гидролизованный раствор этилсиликата добавляют пылевидный кварц – маршалит до оптимальной густоты.

Формовочную смесь наносят на поверхность модельного блока путем окунания его в суспензию. Затем на слой суспензии наносят крупнозернистый песок, который фиксирует суспензию на модели и не дает ей стекать. Кроме того, песок утолщает покрытие и делает его более газопроницаемым. Свеженанесенное покрытие удерживается на поверхности модели только благодаря смачиванию. В процессе сушки одновременно с испарением влаги происходит необратимый процесс перехода коллоидного связующего раствора из жидкого в твердое состояние. На модель наносятся от 3 до 5 слоев покрытия с сушкой каждого слоя при средней толщине одного слоя 1 мм.

Выплавление моделей может осуществляться в горячей воде, горячим воздухом, перегретым водяным паром. После выплавления керамические оболочки необходимо прокалить при 900 – 1000 оС для удаления из пор остатков модельного состава и влаги. Перед прокаливанием оболочку заформовывают, т.е. засыпают в ящике – опоке наполнителем. В качестве наполнителя применяют смесь, состоящую из 50% песка и 50% шамотной крошки.

23. Технологические возможности, реализация и области применения центробежного литья.

Центробежное литье — это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью).

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах литья:

высокая износостойкость за счет особой кристаллической решетки центробежной отливки;

высокая плотность металла и отсутствие раковин;

отсутствие шлаковых и неметаллических включений;

возможность изготовления единичных отливок без создания моделей и оснастки;

возможность получения центробежных отливок из сталей с химическим составом по требованию заказчика.

Износостойкие сплавы характеризуются неоднородностью структуры, роль структурных составляющих с твердостью, превышающей твердость транспортируемых материалов, выполняют в этих сплавах карбиды. Особенность кристаллической решетки металла при применении технологии центробежного литья в том, что карбиды имеют вид грубой ледебуритной сетки, образующей замкнутые конфигурации и играют роль армирующего материала с высокой износостойкостью.

Положительную роль в достижении высокой износостойкости играет и направленная кристаллизация, которая в технологии центробежного литья имеет радиальный характер – крупные дендриты расположены по радиусу и выходят на поверхность износа своими малыми сечениям, усиливая эффект армирования.

Применение

Центробежным литьем получают литые заготовки, имеющие форму тел вращения:

Втулки

венцы червячных колес

барабаны для бумагоделательных машин

роторы электродвигателей.

Наибольшее применение центробежное литье находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз.

По сравнению с литьем в неподвижные формы центробежное литье имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Дата: 2019-02-02, просмотров: 486.