Эти методы применяют для изготовления тонкостенных крупногабаритных изделий из органических стекол винипласта.

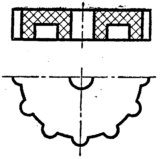

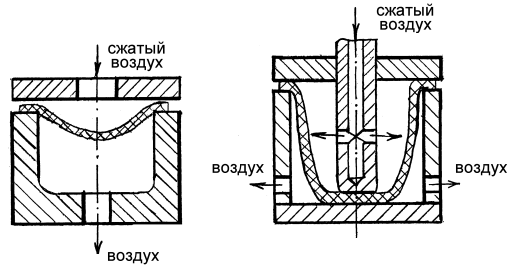

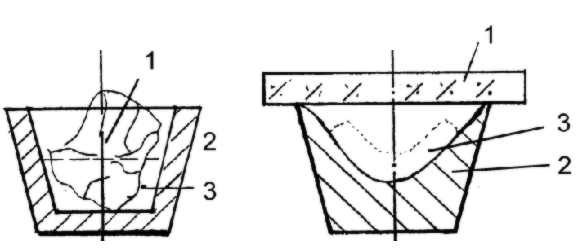

Рисунок 24. Схема дутьевого свободного (а) и

направленного (б) формования

Дутьевое формование может быть свободным и направленным и осуществляется давлением сжатого воздуха. Направленное формование применяют для получения глубоких изделий. Такое формование отличается от свободного тем, что предварительная вытяжка осуществляется пуансоном, через который затем подается сжатый воздух, раздувающий и окончательно формирующий изделие.

Лист термопласта, предварительно нагретый до высокопластического состояния, формуют в штампе и, не снимая высокого усилия, охлаждают, фиксируя приданную ему конфигурацию.

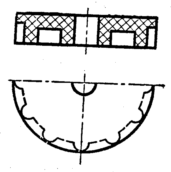

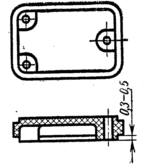

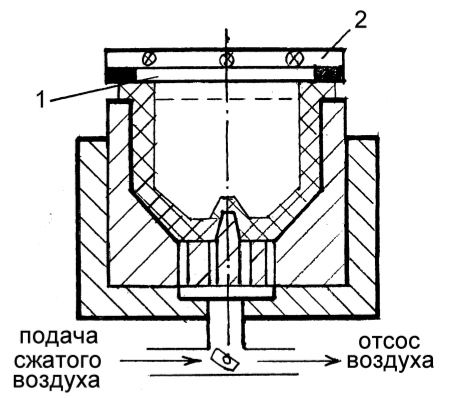

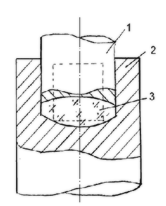

При вакуумном формовании упрощается конструкция штампа.

После разогрева листа 1 специальной плитой обогрева 2 из матрицы 3 отсасывается воздух, и пластмассовый лист всасывается в полость матрицы. Затем изделие выталкивается сжатым воздухом.

Рисунок 25. Схема вакуумного формования

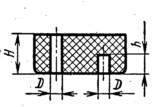

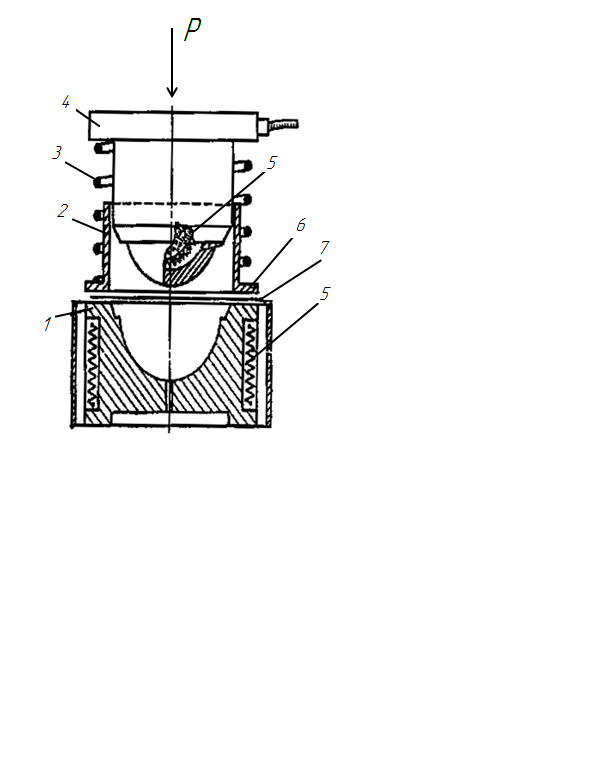

Рисунок 26. Вытяжной штамп для изготовления полых деталей из

листовых термопластов (1 – матрица, 2 – направляющая втулка,

3 – пружина, 4 – пуансон, 5 – электрический подогрев,

6 – прижимной фланец, 7 заготовка)

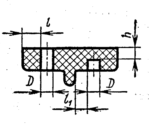

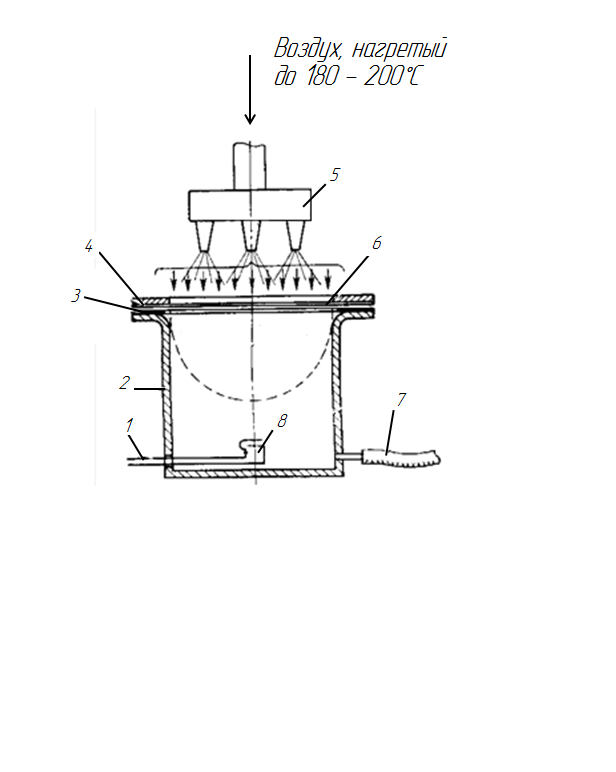

Рисунок 27. Конструкция для вакуумного негативного способа

формования полых деталей из листовых термопластов

(1 – провода от выключателя, 2 – цилиндр, 3 – резиновая прокладка,

4 – заготовка, 5 – головка с соплами для подачи нагретого воздуха,

6 – прижимное кольцо, 7 – шланг к насосу, 8 – контактный выключатель)

Для изготовления полых деталей из листовых термопластических материалов применяют вытяжной штамп, работающий как пресс-форма (рисунок 26) или вакуумную установку (рисунок 27).

Пневматическое формование

Этим способом изготавливают детали из листовых термопластических материалов. Сущность процесса состоит в том, что разогретый лист материала приобретает форму матрицы под действием вытяжного штампа или под влиянием вакуума.

Вакуумный способ

Данный способ применяется для глубокой вытяжки защитных колпачков, кожухом и других деталей. Схема установки для реализации негативного способа вакуумного формования изображена на рисунке 27. Листовая заготовка закрепляется на отбортовке верхнего фланца цилиндра прижимным кольцом. При включении вакуум-насоса листовая заготовка, нагреваемая горячим воздухом, под действием атмосферного давления вытягивается. Процесс вытягивания продолжается до момента соприкосновения стенки изготавливаемого изделия с электрическим контактным выключателем. При срабатывании последнего отключается вакуум-насос, и давление в цилиндре повышается до атмосферного.

Помещая в цилиндр формы различного профиля, можно изготовлять изделия со сложной кривизной поверхности.

Контроль изделий из пластмасс, полученных прессованием, сводится к определению пузырей, рыхлых и пористых мест, являющихся следствием недопрессовки, волнистости, рассеивания и трещин. Проверяется диэлектрическая прочность изоляции между токоведущими деталями арматуры, отсутствие замыканий между ними и т. д. Выборочно проверяются геометрические размеры изделий.

52. Позитивный метод вакуумного формирования термопластов.

Позитивное вакуум-формование. Нагретый лист прижимается к пуансону при перепаде давлений, возникающем из-за разности давлений, действующих на противоположных сторонах листа: атмосферное - на наружной и остаточное - на вакуумируемой. При формовании этим методом разогретый лист соприкасается в первую очередь с верхним торцом пуансона, образующим днище изделия, поэтому оно имеет наибольшую толщину, утончаясь в сгибах и боковых стенках по вертикали. Зато четкость контура изделия со стороны соприкосновения заготовки со стенками формы намного выше, чем при негативном вакуум-формовании. Позитивное вакуум-формование применяется для изготовления изделий со степенью вытяжки, не превышающей 0,5, и плавными переходами между образующимися поверхностями. Этот метод рекомендуется для формования листов, дающих провисание при нагреве, поскольку при этом исключается возможность преждевременного соприкосновения горячего листа с холодным пуансоном. Недостатком позитивного вакуум-формования кроме разнотолщинности являются и большие отходы материала.

Позитивное вакуум-формование с предварительной вытяжкой пуансоном применяется для изделий, имеющих вертикальные стенки или большую глубину вытяжки. Размягченная заготовка вытягивается пуансоном, затем во внутренней полости пуансона создается вакуум и изделие формуется, точно воспроизводя его форму.

Позитивное вакуум-формование с предварительной пневматической вытяжкой производится в случаях, если требуется произвести очень глубокую вытяжку материала. В этом случае листовая заготовка после нагрева подвергается предварительной вытяжке сжатым воздухом (свободное формование), затем осуществляется контакт с поднятым подвижным пуансоном, на котором с помощью вакуума происходит окончательное оформление изделия.

53.

Обрезка облоя

Облой на готовой детали обрезается ножницами или специальными просечками. Готовые детали подвергаются техническому контролю.

Этот широко распространенный способ изготовления резиновых деталей обладает весьма существенным недостатком из-за того, что вулканизация производится непосредственно на прессах, которые имеют низкую пропускную способность. Если учесть, что выдержка отдельных деталей при вулканизации доходит до 1 часа, то пропускная, способность одного пресса при одноместной пресс-форме составит всего 8 деталей за смену.

Более производительным является способ вулканизации в термошкафах, когда пресс-формы снимаются с прессов после опрессования заготовок. В этом случае вулканизация производится следующим образом.

Пресс-форма снимается с пресса и в неразобранном виде помещается в нагретый до температуры 147° ± 3° термошкаф, где выдерживается в течение 30 – 60 мин. Затем пресс-форма извлекается из термошкафа, разбирается, из нее вынимается готовая деталь и закладывается новая заготовка, после чего процесс прессования и вулканизации повторяется.

Этот способ прессования и вулканизации при наличии достаточного количества

пресс-форм позволяет значительно увеличить пропускную способность прессов.

Изготовление неармированных резиновых деталей с

дополнительной вулканизацией в автоклаве

При этом способе изготовления резиновых деталей в условиях их мелкосерийного производства могут использоваться в качестве оборудования переносные медицинские автоклавы по ГОСТ 341-44. Подготовка пресс-форм к прессованию производится так же как это описано в начале настоящей главы. Затем заготовки из сырой резины закладываются в пресс-форму.

Прессование производится в течение 12 – 15 минут при температуре 145° ± 3° и давлении 25 МПа, после чего пресс-форма разбирается, из нее извлекается спрессованная деталь, а в пресс-форму закладывается новая заготовка. Отпрессованные изделия помещаются в автоклав, где в течение 2 – 3 часов производится вулканизация при давлении пара 0,2 МПа. Затем детали извлекаются из автоклава, после чего производится обрезка облоя и упаковка их.

Готовые детали должны храниться в прохладном помещении при температуре не выше 20 ± 5°. Следует принять меры, чтобы на изделия не попадало масло, бензопродукты, смазка и другие вещества, которые могут разрушить резину. Детали должны находиться не ближе 1 м от отопительных и нагревательных приборов и устройств и должны быть защищены от солнечных лучей.

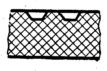

54. Конструирование рифлений и надписей на прессованных деталей из пластмасс

| Рифления |

|

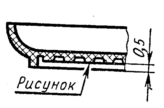

| С целью предотвращения порчи внешнего вида изделия и для облегчения механической обработки облоя рекомендуется выполнять рифления глухими, оставляя цилиндрический поясок у торца изделия | ||

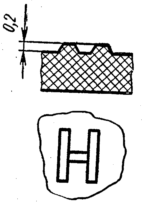

| Надписи |

|

| Надписи на изделии должны быть выпуклыми, а не углубленными, чтобы не усложнять изготовление пресс-форм. Оптимальная высота букв 0,2 мм. | ||

| Надписи |

|

| В изделиях, на поверхностях которых имеются надписи, знаки или рисунки, необходимо предусматривать буртики, дающие возможность снять облой, не повреждая рисунка, надписи. Минимальная высота буртика 0,5 мм. |

55. Конструирование армированных прессованных деталей из пластмасс

Полустационарные пресс-формы применяются для изготовления резьбовых и армированных изделий.

Металлическая арматура для изготовления армированных деталей из сырой резины подвергается следующим операциям.

1. Пескоструйная обработка

Арматура обдувается на пескоструйных аппаратах сухим песком, зерна которого проходят через сито № 085, но не должны проходить через сито № 063.

2. Латунирование

Для обеспечения прочной связи металла с резиной производится латунирование арматуры.

Процесс латунирования заключается в химическом и электрохимическом обезжиривании арматуры, в промывке ее горячей и холодной водой, декапировании в серной кислоте, латунировании в ванне с электролитом следующего состава: медь – 4 г, цинк – 4 г, натрий цианистый свободный – 10 г, сода кальцинированная – 15 г. Латунирование производится при плотности тока 0,3 – 0,5 А/дм2 и напряжении 6 – 8 В. Расстояние между электродами 100 – 150 мм. Арматура после латунирования промывается в холодной и горячей воде, в течение 2 – 3 минут просушивается в сушильном шкафу при температуре 80 – 90° и завертывается в листовой целлофан или триацетатную пленку. Перед опрессовкой резиной арматура в таком виде может храниться не более 2 суток.

В случае, если на арматуре имеются масляные, жировые и другие загрязнения, ржавчина и т. п., которые не удается удалить при декапировании, производится травление в серной или соляной кислотах, с последующей крацовкой металлическими щетками. На ряде предприятий довольно широко применяется латунирование деталей перед обрезиниванием. Однако этот способ страдает целым рядом существенных недостатков. Поэтому вместо латунирования в настоящее время все чаще применяется нанесение клея – «лейконат» на поверхности арматуры.

3. Покрытие клеем

Клей «лейконат», изготовляемый по ТУ МХП 2841-52, представляет раствор триизоционата трифенилметана в дихлорэтане. Он применяется для крепления резины к металлам методом горячей вулканизации. Этот клей позволяет получить прочность соединения резины с металлами около 2,5 МПа.

Перед нанесением клея «лейконат» поверхности арматуры, подлежащие обрезиниванию, подвергаются пескоструйной обработке, после которой промываются в бензине, протираются чистой ветошью или марлей и выдерживаются на воздухе 5 – 10 мин. Если операция нанесения клея задерживается, арматура должна храниться в бензине.

На арматуру клей «лейконат» наносится ровным и тонким слоем мягкой кистью, после чего арматура выдерживается в термошкафу в течение 5 – 10 мин при температуре 50 – 60°.

После сушки арматура завертывается в целлофан или пергаментную бумагу; в таком виде она может храниться не более 4 часов.

Латунированные поверхности арматуры, подлежащие обрезиниванию, покрываются с помощью кисти термопреновым клеем. Во избежание брака покрытие клеем должно производиться не позднее, чем через 1 – 1,5 часа после латунирования.

4. Сушка

Покрытая клеем арматура просушивается при комнатной температуре в течение 4 – 5 часов или в термошкафу в течение 2 часов при температуре 40 ± 5°.

Арматура, подготовленная к обезжириванию, для предохранения от пыли обертывается целлофаном или бумагой и укладывается в тару.

Прессование изделий

Путем прессования и вулканизации сырой резины непосредственно на прессе в открытых и литьевых пресс-формах с подогревом изготовляются армированные и неармированные детали. Технологический процесс прессования состоит из следующих операций.

1. Подготовка пресс-форм к прессованию

Пресс-формы нагреваются до 150 ± 5° и смазываются 10%-ным раствором мыла.

Прессование

После подсушки смазки в пресс-форму закладывается подготовленная арматура и заготовка (сырая резина). При прессовании в открытых пресс-формах арматура закладывается в гнездо пресс-формы, а в свободное пространство гнезда – сырая резина.

Если прессование производится в литьевых пресс-формах, арматура закладывается в гнездо пресс-формы, а сырая резина – в загрузочную камеру.

Пресс-форма для изготовления деталей из резины устанавливается на прессе, после чего дается необходимое давление до полного смыкания пресс-формы. Величина удельного давления на пресс-форму должна быть: для армированных деталей – не менее 50 – 60 МПа, для неармированных деталей – не менее 25 – 30 МПа.

2. Вулканизация

Пресс-форма с арматурой и резиновой заготовкой выдерживается на прессе в течение 30 –60 минут при температуре 145 ± 3°. Оптимальное время выдержки и рабочая температура подбираются экспериментальным или опытным путем, в зависимости от марки сырой резины, толщины стенок и конфигурации детали. По окончании процесса вулканизации пресс-форма снимается с пресса, разбирается, из нее извлекается готовая деталь,

пресс-форма чистится, после чего в нее опять закладывается новая арматура и сырая резина для прессования новой детали.

3. Обрезка облоя

Облой на готовой детали обрезается ножницами или специальными просечками. Готовые детали подвергаются техническому контролю.

Этот широко распространенный способ изготовления резиновых деталей обладает весьма существенным недостатком из-за того, что вулканизация производится непосредственно на прессах, которые имеют низкую пропускную способность. Если учесть, что выдержка отдельных деталей при вулканизации доходит до 1 часа, то пропускная, способность одного пресса при одноместной пресс-форме составит всего 8 деталей за смену.

Более производительным является способ вулканизации в термошкафах, когда пресс-формы снимаются с прессов после опрессования заготовок. В этом случае вулканизация производится следующим образом.

Пресс-форма снимается с пресса и в неразобранном виде помещается в нагретый до температуры 147° ± 3° термошкаф, где выдерживается в течение 30 – 60 мин. Затем пресс-форма извлекается из термошкафа, разбирается, из нее вынимается готовая деталь и закладывается новая заготовка, после чего процесс прессования и вулканизации повторяется.

Этот способ прессования и вулканизации при наличии достаточного количества

пресс-форм позволяет значительно увеличить пропускную способность прессов.

56. Конструирование поверхностей, отверстий и резьб на прессованных деталях из пластмасс.

Таблица №1. Технологичность прессуемых изделий

| Элементы прессуемых изделий | Нерекомендуемая конструкция | Рекомендуемая конструкция | Требования, обеспечивающие технологичность изделия | ||||||||||||

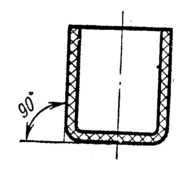

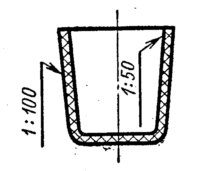

| Боковые поверхности |

|

| Предусматривать конусность боковой поверхности, облегчающую условия съема изделия из пресс-формы. Рекомендуемая оптимальная величина конусности: 1. для наружных поверхностей 1 : 100; 2. для внутренних поверхностей 1 : 50 | ||||||||||||

| Опорные поверхности |

|

| Предусматривать у длинных изделий 3 – 4 выступа высотой 0.3 – 0.5 мм выше борта. | ||||||||||||

| Отверстия |

| Максимальная глубина отверстий:

| |||||||||||||

| Отверстия |

| Оптимальные размеры длины l, толщины h дна глухого отверстия и рекомендуемое расстояние l1 между отверстием и приливом:

| |||||||||||||

57. Прессование стекла. Экструзия изделий из пластмасс.

Моллирование стекла – это процесс изменения формы горячей размягченной заготовки под действием собственного веса или внешнего давления. Моллирование осуществляют при температуре 600 – 1000°С. Различают свободное и принудительное моллирование.

| б) |

| а) |

Рисунок 30. Схема свободного моллирования стекла

При свободном моллировании куски (а) или листы (б) стекла подгоняют по массе, форме и габаритам так, чтобы получить в дальнейшем заготовку необходимого размера. Кусок или лист стекла 1 помещают в форму 2, на дно которой насыпают слой подсыпки. Форму устанавливают в пламенную или электрическую печь, где стекло постепенно разогревается, приобретает пластическое состояние, а затем осдает на форму, приобретая требуемую конфигурацию 3.

При принудительном моллировании разогретую до размягчения заготовку формуют с применением вакуума. Этим достигается хорошее заполнение формы стеклом. Моллированные заготовки подвергают отжигу.

Прессование стекла Прессование стекла применяется для серийного производства оптических деталей. Куски стекла подбирают с одинаковой массой для получения прессовок заданного размера.

При изготовлении прессовок небольшого размера массой 5 – 45 г каждый блок стекла распиливают на пластины, которые затем проверяют на качество, размечают и раскалывают на мелкие квадратики – нарезки, которые нагревают в печах до температуры 800 – 1100°С в зависимости от марки стекла и конфигурации прессуемой заготовки.

Рисунок 31. Прессование стела

Нагретые заготовки (на рисунке обозначены пунктиром) укладывают в матрицу 2 прессформы, которая расположена около нагревательной печи. Для получения качестаенной поверхности прессовки пуансон 1 и матрицу 2 прессформы подогревают до температуры 350 –550°С. На поверхности прессовки 3 выдавливают клеймо, указывающее марку и номер партии.

Дата: 2019-02-02, просмотров: 464.