Литье пластмасс под давлением заключается в размягчении пластмассы до вязкотекучего состояния (в котором она приобретает способность пластически деформироваться, т.е. течь в проходных каналах сопла, литниковой системы и формы) в нагревательном (пластикационном) цилиндре машины и в последующей инжекции (перемещении или впрыске) под действием приложенного внешнего давления горячего расплава в охлаждаемую форму (для термопластов), в которой материал приобретает требуемую конфигурацию и затвердевает, при этом фиксируется форма изделий. Температуру цилиндра и формы регулируют и изменяют в зависимости от свойств перерабатываемой пластмассы и режима литья, обеспечивающего получение изделий с необходимыми эксплутационными свойствами.

Машины для литья пластмасс под давлением называют термопласт-автоматами.

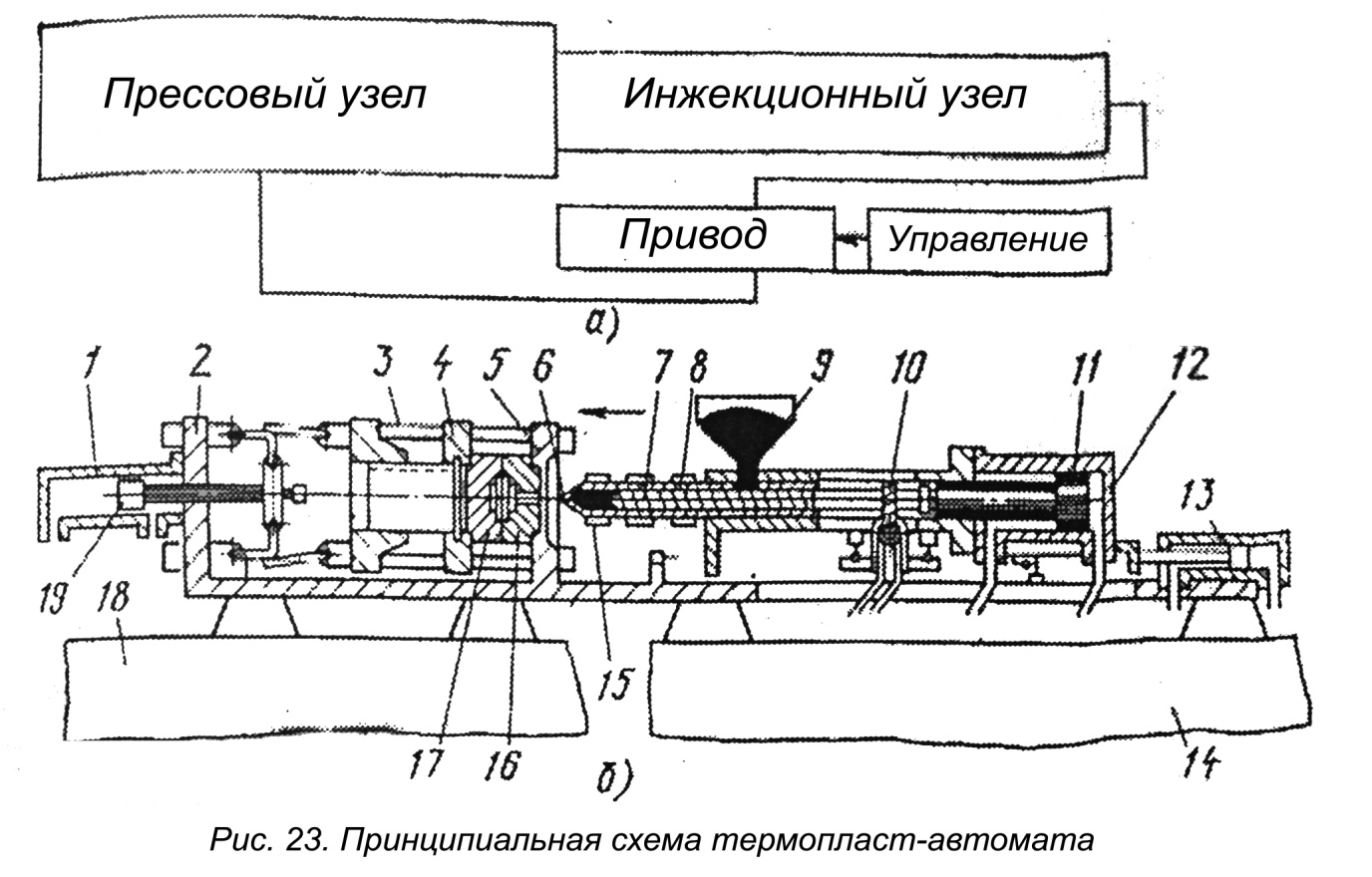

Литьевая машина состоит из следующих узлов: инжекционного, прессового, привода и управления (рис. 23). Инжекционный узел включает бункер 9 для подачи пластмассы в машину, нагревательный (инжекционный) цилиндр 8, шнек 7, сопло 6, гидроцилиндр впрыска 12 с поршнем 11 для поступательного движения шнека при впрыске, привод 10 вращательного движения шнека при пластификации, гидроцилиндр 13 для перемещения инжекционного узла, станину 14. Основное назначение инжекционного узла: пластикация пластмассы (размягчение и нагревание до требуемой температуры), впрыск (перемещение) подготовленной при пластикации дозы расплава в форму под действием развиваемого в гидроцилиндре впрыска давления, создание давления формования регулированием давления в гидроцилиндре впрыска.

Инжекционный узел имеет следующие параметры: пластикационная производительность q , диапозон температур пластикационного цилиндра  , частота вращения шнека n , объемная скорость впрыска Qвпр (время впрыска tвпр), диаметр шнека D, ход шнека Hш, противодавление пластикации Pпл, давление литья Pл.

, частота вращения шнека n , объемная скорость впрыска Qвпр (время впрыска tвпр), диаметр шнека D, ход шнека Hш, противодавление пластикации Pпл, давление литья Pл.

Важно: Принцип работы!

Литьевая машина работает следующим образом. Гранулированная пластмасса из бункера поступает в загрузочную часть нагревательного цилиндра, захватывается вращающимся шнеком и транспортируется по цилиндру в его переднюю часть. При продвижении пластмасса пластицируется (размягчается) за счет тепла от внешних нагревателей и тепла, выделяющегося при ее деформировании в витках шнека. Накапливаемый в передней части цилиндра расплав отодвигает шнек назад – возникает противодавление при пластикации. Под действием давления, развиваемого в гидроцилиндре смыкания, подвижная плита прессового узла перемещается вперед, и полуформы смыкаются.

После закрытия формы с заданным усилием запирания инжекционный цилиндр под действием усилия, развиваемого гидроцилиндром , перемещается вперед, и сопло прижимается к форме. Далее под действием усилия, развиваемого гидроцилиндром впрыска, шнек движется вперед, и подготовленная при пластикации доза расплава подается в форму.

Пластмасса в форме в течение определенного промежутка времени выдерживается под внешним давлением. При выдержке под внешним давлением из инжекционного цилиндра в форму поступают новые порции расплава для компенсации усадки пластмассы в результате охлаждения. По окончании выдержки под давлением сопло отводится от формы. Вращение шнека может начаться сразу по окончании выдержки под давлением или по истечении некоторого времени в зависимости от режима литья. По окончании охлаждения пластмассы в форме подвижная плита под действием давления, развиваемого в штоковой полости гидроцилиндра 1 (см. рис. 23), отходит назад и форма раскрывается. Отлитая деталь извлекается из формы.

26. Равностенность, плавные переходы и отверстия литых деталей

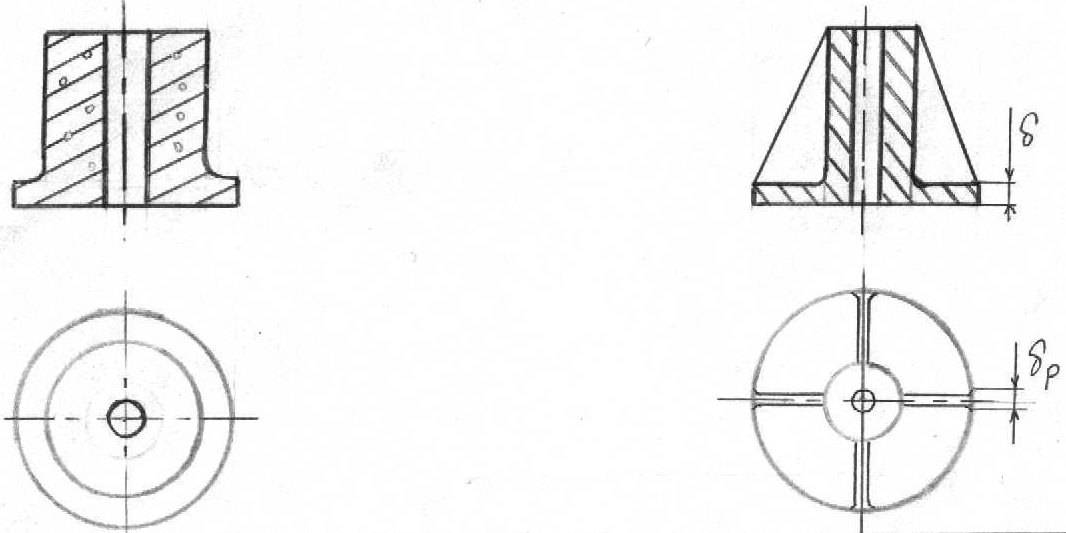

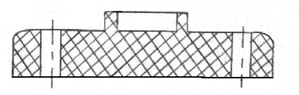

Равностенность обеспечивает равномерность усадки и отсутствие усадочных раковин. Для сохранения необходимой прочности отливка усиливается ребрами жесткости.

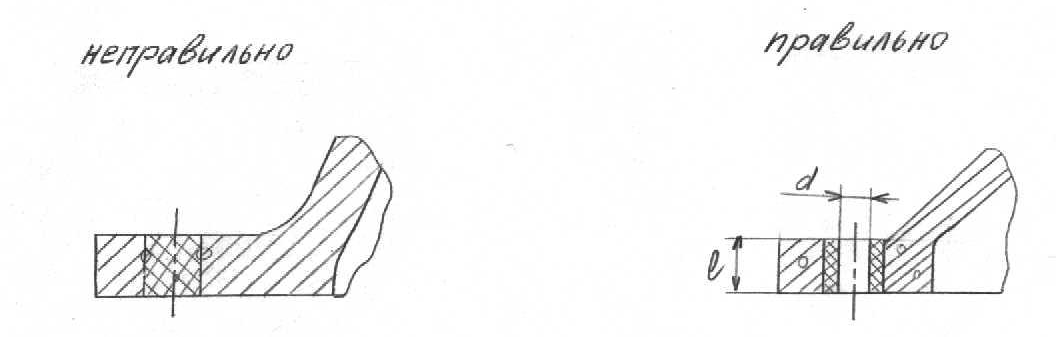

Неправильно Правильно

Переходы от толстых сечений к тонким должны быть плавными и выполняться так, как показано.

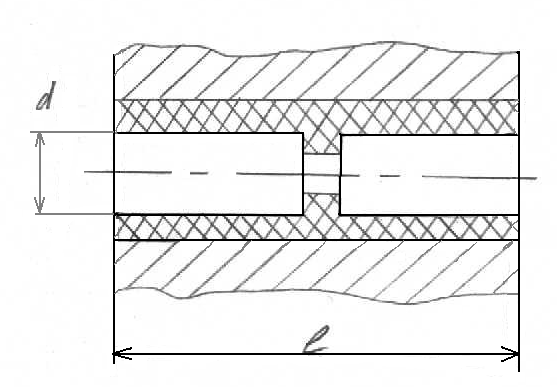

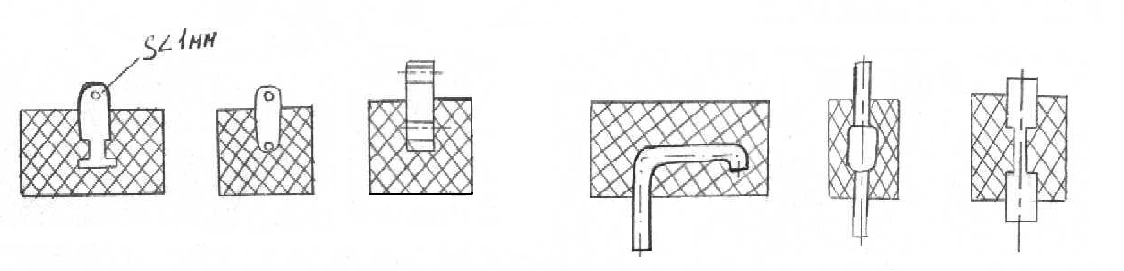

Отверстия - рекомендуется изготавливать сразу при литье, т.к. при последующем сверлении в утолщениях отливок вскрываются газовые или усадочные раковины.

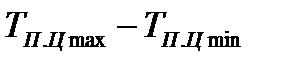

Для компенсации изменения межосевых расстояний из-за усадки и температурных деформаций рекомендуется форма отверстия:

Допускается глубина отверстия h £ 6d . Минимальная величина перемычек между отверстиями b = 0.3d. Расстояние от отверстия до края детали 2-5 мм. При d<1.5 мм лучше сверлить ; для глухого отверстия max l = 3d. Не рекомендуется делать очень глубокие отверстия, для которых l > 3d. В крайнем случае отверстие выполняется с перемычкой.

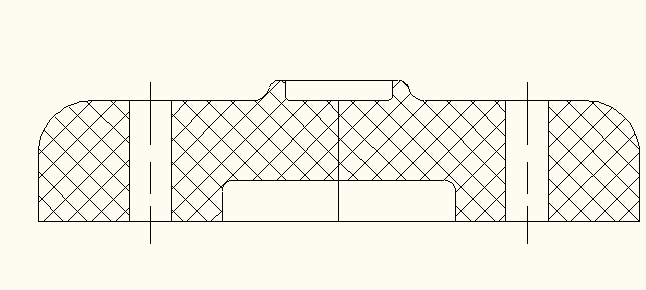

Отверстия лучше располагать не в сплошном материале, а в специальных бобышках с тонкими стенками, что снижает усадку и усилие обхвата стержней, оформляющих отверстия.

неправильно правильно

27. Армирование при литье

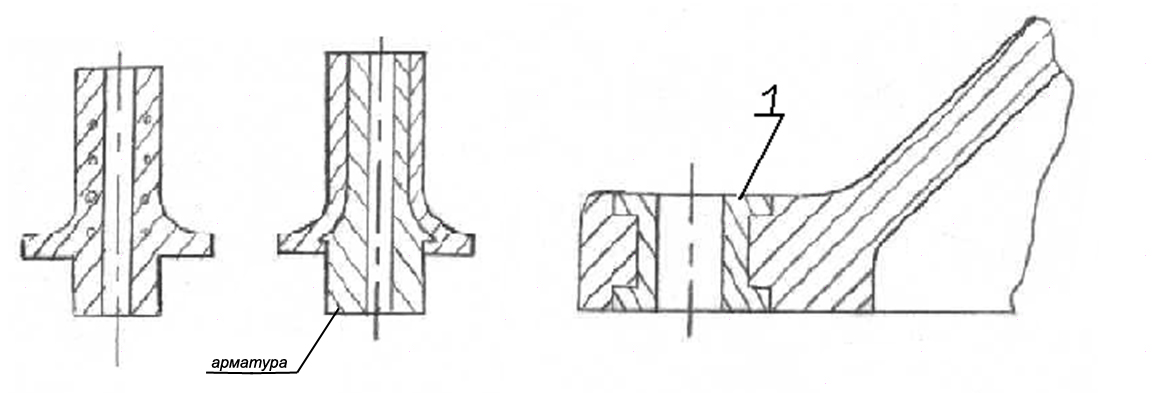

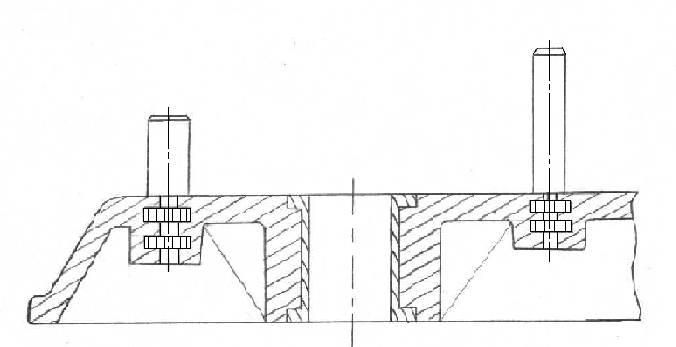

Применение армирования. В зависимости от назначения можно рассматривать три направления армирования: а) армирование для создания равностенности; б) армирование для создания качественно новых изделий; в) армирование, заменяющее сборку.

армирование для создания равностенности: армирование для создания качественно новых изделий:

армирование бронзовой втулкой;

замена нетехнологичной конструкции 1-бронзовая втулка

армирование, заменяющее сборку:

сборочная единица, собранная путем заливки армирующих элементов общим основанием

Основное назначение армирования пластмассовых деталей - замена сборочных операций.

Дата: 2019-02-02, просмотров: 497.