Одной из важнейших характеристик потребительских свойст крупы явл. длительность варки (20-120 минут), поэтому разрабатывается технология крупы быстрого приготовления, при этом крупа подвергается дополнительной обработке: пропаривание, плющение, микронизация, экструдирование, промышленная варка.

Пропаривание. Крупы подвергающиеся ГТО называют быстроразваривающимися. В процессе пропаривания снижается длительность варки, но это заметно при использовании жестких режимов, которые не приемлемы для производства крупяных культур.

Плющение.В процессе плющения за счет пропуска через вальцы плющильных станков разрушается структура ядра, увеличивается поверхность частиц, снижается толщина – это обеспечивает доступ воды в процессе последующей варки и снижает длительность. Плющеная крупа представляет собой хлопья толщиной 0,8-1,5 мм.

Микронизация . Это тепловая обработка крупы или зерна инфрокрасными лучами определенной длиной волны – продукт нагревается до 90-95 градусов за 50-90 секунд. ИК проникают в крупу или зерно и вызывают интенсивную вибрацию молекул, возникает трение с выделением внутреннего тепла, гигроскопическая влага крупы испаряется и резко повышается внутреннее давление- крупа набухает, растрескивается. Объем крупы увел-тся в 1,5-2 раза. Используются машины микронизаторы, источник ИК-лучей – кварцевые лампы, облучают крупу движущуюся по конвейеру. При микронизации происходит ращепление крахмала (98%)до декстринов и сахаров поэтому крупа имеет хорошие органолептические показатели. В процессе резкого повышения давления происходит взрывная деструкция зерна объем зерна увеличивается в 1,5-2 раза.

Существует 3 вида экструзии:

Холодная2 тепловая3 горячая

Холодная w=30-60%, t=20-70С. Р=6-10Мпа. Число оборотов шнека в минуту 10-80. Применяется при производстве макаронных изделий. Происходят только механические изменения, т.е продукт продавливается через отверстия матрицы.

Тепловая w=20-30%, t=70-130С. Рпара=8-14Мпа, n= 40-120 об/мин. Частичная или полная декстринизация крахмала. Применяется в кондитерской промышленности.

Горячая w=10-20%, t=130-150С. Рпара=12-25Мпа, n= 80-250 об/мин. Сухой продукт под воздействием пара преходит в пластичную массу, способную течь, крахмал практически полностью клейстаризуется. При выходе из матрицы в результате резкого перепада давления продукт взрывается и увеличивается в объеме.

Экструдирование - процесс изготовления продуктов путем выдавливания размягченного материала через отверстие определенных размеров в экструдерах, (W=14-16% крупа, зерно)подвергается высокому жавлению 2-3 МПа и t=120-150 .На выходе в результате резкого перепада давления происходит взрыв продукта и крупа резко увеличивается в обьеме и преобретает пористую структуру.

Промышленная варка осуществляется в специальных варочных аппаратах, где крупа варится до полной кулинарной готовности. Бывает 2 видов: периодическая и непрерывная. Длительность варки 45-60 мин. До полной готовности

16 Производство быстроразваривающейся крупы, не требующей варки.

Крупы не требующие варки представляют продукт готовый к употреблению.Его заливают кипяченой водой и в течении 10 минут они набухают и становятся готовыми к употреблению. Вырабатывают следующие крупы: гречневая, перловая, пшеничная. Сырьем для производства этого вида продукта явл: крупа гречневая, ядрица 1,2 сорта, крупа перловая 1,2 номера, пшеничная 1,2 номера.

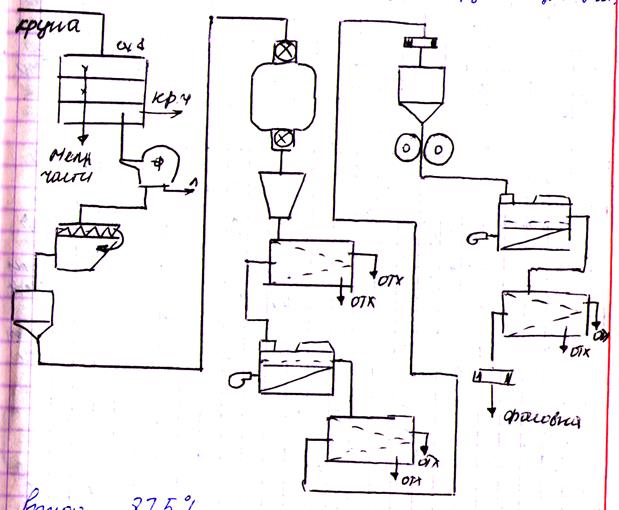

Технологический процесс производства вкл. Следующие этапы:

Дополнительная очистка сырья в рассевах, сепараторах, взвешивается и направляется на мойку (W=17%). Потом на варку в варочных аппаратах, давление 2МПа, длительность до полной готовности (45-60 минут).Затем направляется в бункер со специальным устройством и просеивается через сито диаметром 7 мм. Подсушивается до W для гречихи 25%, пшеницы перловой крупы 20%, еще раз просеивается и направляется на плющение, где зазоры между вальцами для гречихи 0,4-0,5 мм, перловой и пшеничной 0,3-0,4 мм.Затем окончательно высушивают в сушилках до W=10%,контролируют на просеивающих машинах и отправляют на фасовку.

Дата: 2019-02-02, просмотров: 424.