Шлифование и полирование ядра – технологические операции, назначение которых окончательно освободить шелушенное зерно (ядро) от остатков цветковых пленок, частично удалить плодовые и семенные оболочки, зародыш и придать ядру соответствующий вид и форму. Т.о. шлифование, как первый этап обработки поверхности ядра, обеспечивает удаление оболочек, содержит значительное количество клетчатки (не усваивается), улучшение товарного вида крупы (цвет), потребительских свойств крупы (снижение длительности варки за счет лучшего проникновения влаги внутрь эндосперма), увеличение коэффициента развариваемости крупы, повышение усваиваемости крупы. Шлифование обеспечивает и стабильность крупы при хранении, за счет удаления зародыша и алейронового слоя (с большим содержанием жира).

В результате шлифования существенно меняется химический состав зерна: снижается зольность (в 2 раза – рис), снижение содержания клетчатки (в 2 раза), содержание жира (в 5 раз), содержание белка (на 0,5%), снижается содержание витаминов (в 3 раза), но возрастает содержание крахмала(на 3%).

Шлифование, как технологический процесс, - сумма многократных механических воздействий шлифовальных машин (рабочих органов) на щелушимое зерно. При шлифовании важно так вести режим работы шлифовальной машины, чтобы избежать дробление ядра. В шлифовальных машинах, войзбежание излишнего дробления ядра, применяют эластичную или абразивную рабочую поверхность (но с мелкозернистой структурой), кроме того, уменьшают скорость и увеличивают рабочие зазоры между рабочими органами машин по сравнению с шелушением.

Технология крупян. производства различает 2 вида шлифования ядра:

1 шлифование целого ядра (на овсо-, просо-, рисозаводах); отличительная особенность здесь – сохранение формы частицы с уменьшением размеров;

2 шлифование и округление дробленого ядра (ячмено-, пшен., кукур.); осуществляется удаление не только оболочечных частиц,но также частицам придается округлая форма.

Для шлифования целого ядра применяют чаще шлифовальный постав (абразивный конический барабан, который вращается в неподвижной сетчатой обичайке такой же формы). Скорость колеблется в зависимости от вида обрабатываемого ядра (12 – 18 м/с). Регулируют зазор поднимая и опуская барабан и применяются тормозные колодки (пшено, рис, овес).

Для шлифования целого ядра используют специальные шлифовальные поставы. Рабочий орган – образивный барабан конической формы, который вращается внутри сетчатой обечайки такой же формы. Ядро поступает в постав, попадается по верхнему основанию конического барабана и отбрасывается под воздействием центробежных сил и попадает в рабочую зону между барабаном и обечайкой. Барабан можно поднимать и опускать. Скорость вращения барабана 12-18 м/с. Применяют для шлифования овсяной, рисовой и других круп.

Для шлифования целого ядра применяют рисошлифовальную машину А1 – БШМ – 2 абразивных горизонтально расположенных барабана, состоящих из 8 – ми дисков, которые вращаются в неподвижной сетчатой обичайке.

По сравнению поставом дает больший выход дробленого ядра и мучки: за 1 пропуск риса ч/з машину БМШ получается: дробленое ядро 12 – 13%, мучка 7 – 8%; а при использовании постава за 4 пропуска получается: дробленое ядро 8 – 11%, мучка 14%.

Для шлифования пшена используются также ЗШН при соответствующих режимах, а также вальцедековый станок.

Для повышения эффективности шлифования рекомендуется отдельно шлифовать крупную и мелкую крупы: для мелкой крупы более мягкие режимы шлифования, а также вальцедековый станок.

Для шлифования дробленого ядра применяется один тип машин – ЗШН, в которых не только удаляются поверхностные слои зерна, но крупинки приобретают округлую или шаровидную форму.

Для некоторых крупяных культур предусматривают не только шлифование, но и полирование ядра (ячмень, пшеница).

Полирование – финальная обработка ядра, как и шлифование. Основная цель – улучшение товарного вида крупы. Оно необходимо т.к. после шлифования на поверхности ядра остаются царапины, прилипшая мучка (которую нельзя ни отсеять, ни провеять), которые придают крупе матовый цвет, а нужно блестящий, следовательно, крупу полируют.

Химический состав при полировании изменяется незначительно. Применяются машины ЗШН при еще более мягких режимах, чем при шлифовании.

Оценка эффективности процессов шлифования и полирования. Может осуществляться определяя степень снижения клетчатки, жира, зольности, а также определяя увеличение дробленого ядра и мучки. Но на предприятии определяют этот показатель путем анализа отобранных проб после шлифования и полирования по количеству обработанных ядер, т.е. ядер с поверхности которых полностью удалены оболочки. Осуществляется посредством лупы.

Если отобрано более 80% ядер – хорошая эффективность; 60 – 80% - удовлетворительная; менее 60% - неудовлетворительная.

Показатель степени шлифования:

E=M1+M2+…+Mn/K*100%.

М1, М2, МП – количество мучки отобранное на отдельных системах шлифования, %

К – количество ядра, поступившего на 1 шлифовальную систему.

12 Дробление и плющение ядра в крупяной промышленности. Технологические схемы дробления ядра (на примере ячневой крупы.)

Дробление или резание ядра .

Применяется при производстве перловой и ячневой, пшеничной, кукурузной крупы. Дробление – совокупность операций, назначение которых раздробить ядро в крупинки с размерами от 1-го до 4-х мм (1 – 4 мм), в зависимости от вида крупы. Дробление не должно сопровождаться чрезмерным измельчением ядра в мелкие частицы – мучку. Операции при дроблении:

1 Сортирование по крупности до дробления. Должно обеспечить рациональные режимы дробления в зависимости от крупности. Сортирование производят обычно на 2 – 3 фракции до дробления.

2 Дробление. Различают 2 случая дробления ядра в зависимости от требований к продуктам дробления.

А – при производстве шлифованной крупы; когда ядро дробят в основном на крупные части, затем этот продукт приводят в округлую форму, шлифуя и иногда полируя его (перловая, пшеничная).

Б – при производстве дробленой крупы; когда ядро дробят на части, которые после сортирования по номерам представляют собой законченный, конечный продукт (ячневая крупа). Схема.

3 Сортирование продуктов дробления.

Для дробления на крупозаводах используют различное оборудование, т.к. прочность различных культур различна. Технологический процесс дробления в номерную крупу (ячневая) представляет собой процесс последовательного дробления ядра на 3-х, 4-х вальцовых системах, и по своему построению напоминает схему обойного помола на мукомольном заводе.

Независимо от случая дробления, вида перерабатываемой культуры, при дроблении должны быть соблюдены следующие требования:

1 крупинки должны быть острыми на ощупь. Это улучшает товарный вид, облегчает дальнейшую обработку;

2 по форме эти крупинки должны приближаться к кубикам;

3 крупинки не должны содержать частиц рваных или развернутых по бороздке;

4 выход побочных продуктов – мучки должен быть минимальным придроблении;

5 выход сходовых продуктов – целого недробленого ядра – минимально.

Для дробления используют вальцовые станки, а также дробилки (дисковые или барабанные).

Вальцовые станки применятся как и на мукомольном заводе. Наилучший результат дробления достигается при количестве рифлей 4-5 на см длины окружности вальца, уклон рифлей 6-8%, окружная скорость быстровращающего 4-5 м/с, дифференциал вальца 2,5, взаиморасположение рифлей: острие по острию.

Процесс дробления включает 3-4 системы дробления, которые состоят из вальцового станка и рассева. На каждой системе получают крупные части ядра, направляемые на последующие системы, а также крупные и мелкие номера круп и мучку.

Крупные номера направляют на шлифование, мелкие номера – сортирование, мучку на контроль.

Дробление ячменя в ячневую крупу (тех. схема)

Помимо вальцовых станков с обычной нарезкой вальцов на КЗ используют вальцы со взаимоперпендикулярной нарезкой. Зерно попадает в рабочий зазор и рифлями верхнего вальца разрезается на крупные частицы.

Помимо вальцовых станков с обычной нарезкой вальцов на КЗ используют вальцы со взаимоперпендикулярной нарезкой. Зерно попадает в рабочий зазор и рифлями верхнего вальца разрезается на крупные частицы.

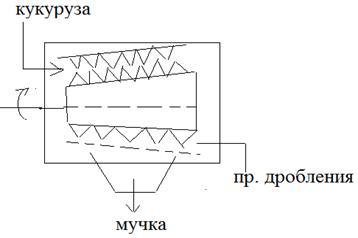

Также используются дисковые и барабанные дробилки. При производстве кукурузных хлопьев, кукурузной крупы применяют крупное дробленое зерно в специальных барабанных дробилках. При этом одновременно с дроблением здесь удаляют зародыш. Это так называемая зародыша отделительная машина или дежерменатор. Рабочий орган – стальной конический барабан на поверхности которого рифли, выполненные по винтовой линии. Он вращается в неподвижной стальной обечайки в нижней части которого расположено сито.

Мелкие продукты выводят через сито, а продукты дробления сходом.

На овсозаводе при производстве мелких хлопьев из овсяной крупы применяю специальные машины для резанья овсяного ядра - крупорезательные машины. Это связано с тем, что ядро овса пластичное, легко сминается, плохо раскалывается. Рабочий орган – вращающийся барабан с радиальным каналом и наживая рама. Ядро овса поступает внутрь барабана и выходит из радиальных каналов, и при выходе срезается ножами. Можно регулировать крупные частицы, количество полученной мучки не более 1%. такие машины применяют при производстве хлопьев экстра.

Плющение ядра.

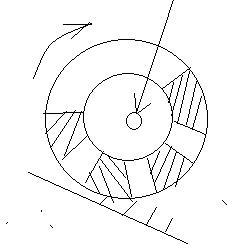

Эта операцию применяют при производстве всех видов хлопьев и плющеных круп. С этой целью крупу пропускают между 2 гладкими или рифлеными вальцами, вращающимися навстречу друг другу с одинаковой скоростью. Скорость 2-2,5 м/с. дифференциал 1. Поэтому ядро между вальцами подвергают только деформации сжатия, и в зависимости от степени сжатия получают либо хлопья, либо плющеные крупы. Эти 2 вида продукции отличаются толщиной расплющенного ядра. Толщина плющеных круп 0,8-1,5мм, хлопья 0,3-0,5мм.

В процессе плющения ядро не только расплющивают, но при этом рифли разрезают оставшиеся семена и плодовые оболочки на поверхности ядра, тем самым облегчая доступ воды в ядро и сокращая длительность варки. При плющении разрушается структура ядра, увеличивается поверхность. В итоге влага в ядро поступает быстрее, длительность варки уменьшается.

Для плющения применяют плющильные станки, либо в обычных вальцовых станках при соответствующих режимах.

Дата: 2019-02-02, просмотров: 616.