К деталям поршневой группы относят поршень, поршневой палец и детали его крепления, поршневые кольца, поршневой шток.

Поршни бывают цельные и составные, охлаждаемые и неохлаждаемые. Они снабжены канавками для компрессионных и маслосъемных колец.

С обеих сторон юбки приливы (бабышки) с отверстиями под поршневой палец.

Число компрессионных колец от 2 до 5. Маслосъемных колец как правило бывает 2.

Число колец может быть от 3 до 5 и зависит от быстроходности двигателя.

Верхнее кольцо располагают, как правило, ниже кромки поршня на расстоянии приблизительно 0,2 D , что бы оно находилось в охлаждаемой части втулки при положении поршня в ВМТ.

В современных дизелях применяется принудительное охлаждение поршня: в тронковых - маслом, у крейцкопфных - водой и маслом.

В форсированных дизелях работающих на тяжелом топливе применяются охлаждаемые составные поршни с отъемной головкой из жаропрочной стали и тронком из чугуна или алюминиевого сплава, соединенные шпильками.

Палец поршня полый. Поверхность пальца шлифуется. В некоторых конструциях есть радиальные сверления для подачи масла на смазывание бобышек. В современных дизелях – плавающие пальца, которые во время работы свободно проворачиваются, обеспечивая равномерный износ, и снижают опасность заедания.

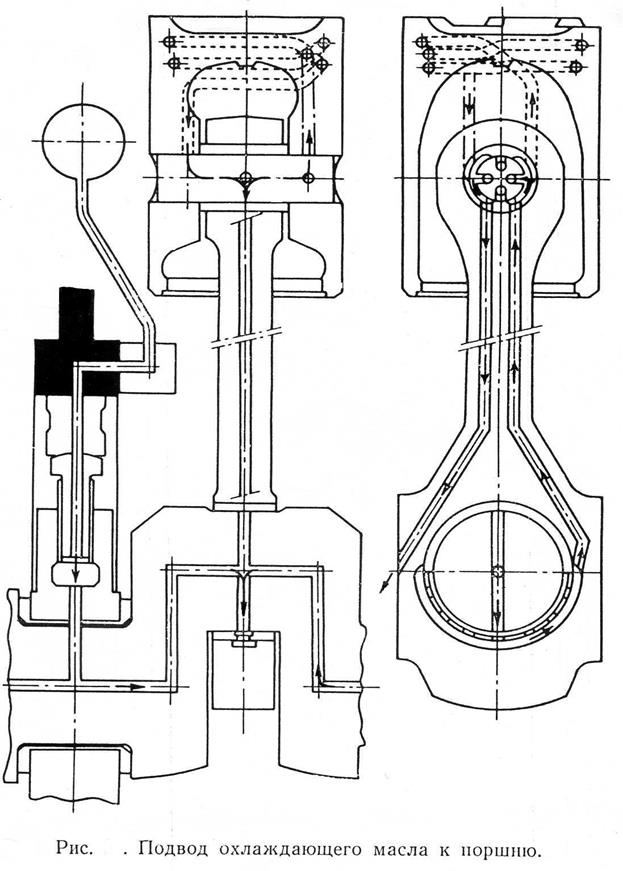

Масло (реже вода) для охлаждения поршня приводится через шток поршня или при помощи телескопического механизма. Водой охлаждается поршень двигателя RTA 58.

При охлаждении водой телескопический механизм должен быть выведен из картера из-за возможности протечек воды через уплотнения.

Трубы телескопического устройства крепятся кронштейном к поперечине крейцкопфа.

а)

а)

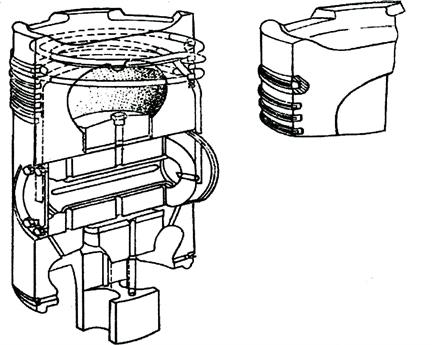

Рисунок 2 – Поршень среднеоборотного двигателя РС-2 Pielstick и его схема охлаждения.

На рис. 2а изображен поршень двигателя РС-2 Pielstick. Он изготовлен из алюминиевого сплава.

Для обеспечения достаточной прочности головка поршня выполнена толстостенной. Спиральные каналы внутри головки ( полученные при отливке) используются для подвода охлаждающего масла (рис 2б); они расположены против канавок для поршневых колец. Толщина стенки, через которую передается теплота от горячих газов к маслу, сравнително невелика, что позволило улучшить теплоотвод, понизить температурные напряжения и получить сравнительно низкую температуру днища поршня – около 300°С (573К) и стенок канавок поршневых колец 150-170°С (423-443К). При таких температурах механическая прочность алюминиевого сплава снижается незначительно, масло не окисляется и не образуется лаковых отложений в закольцевых пространствах; кольца сохраняют подвижность, обеспечивая хорошее газоуплотнение.

На головке расположены четыре уплотнительных кольца и одно маслосъемное; второе маслосъемное кольцо установлено на нижней части тронка.

Верхнее уплотнительное кольцо расположено в канавке, которая выточена в специальной чугунной противоизносной вставке. Поршень двигателя фирмы MAN L 28/32 (рис 3) моноблочной конструкции позволяет значительно уменьшить деформацию юбки и следовательно уменьшить зазор между втулкой и поршень и следовательно уменьшить перекос, прорыв газов, расход масла.

Поршни моноблочной конструкции, толстостенные, что обеспечивает малые инерционные силы. Охлаждение поршня осуществляется маслом, подаваемым по шатуну. Интенсификация передачи тепла достигается взбалтыванием масла в головке ( шейкерный или коктейльный эффект) при движении поршня. Передача сил давления газов от головки к бобышкам поршня осуществляется напрямую, минуя юбку – рисунок 3. Такое решение исключает деформацию юбки и позволяет уменьшить зазор между ней и втулкой, что уменьшает перекашивание поршня во втулке, уменьшает прорыв газов и способствует уменьшению расхода масла. Зона расположения поршневых колец также разгружена от действия сил давления газов, что устраняет деформацию кепов и вызываемое этим заклинивание поршневых колец. Верхнаяя боковая порвехность головки проточена с учетом того, что во втулку цилиндра устанавливается антиполировочное кольцо. На поршне устанавливаются 3 компрессионных и одно маслосъемное кольцо. Рабочая поверхность компрессионных колец имеет бочкообразную форму и хромирована.

Рисунок 3 – Поршень моноблочной конструкции

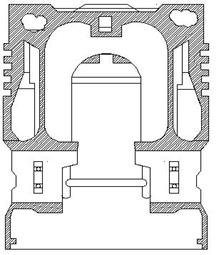

В поршнях двигателей Вяртсиля, практически всех моделей, организована оригинальная, запатентованная фирмой, система подачи масла на смазку филиндров (см. рис. 4). Часть масла, поступающего в поршень из общей системы сказки двигателя, на уровне ниже маслосъемного кольца, отводится по тангенсально расположенным каналам к дозирующим соплам и далее на поверхность тронка.

На рисунке 4 изображен чугунный поршень двигателя Вяртсиля 22HF, который охлаждается маслом поступающим по свердению шатуна через поршневой палец и бобышки внутрь замкнутой полости в головке. Охлаждение поршня позволяет поддерживать температуру в районе канавок на уровне, не превышающем 200°С, что способствует предоствращению образованию в канавках нагара и заклиниванию в них поршневых колец.

Рисунок 4 – Поршень двигателя Вяртсиля 22 HF .

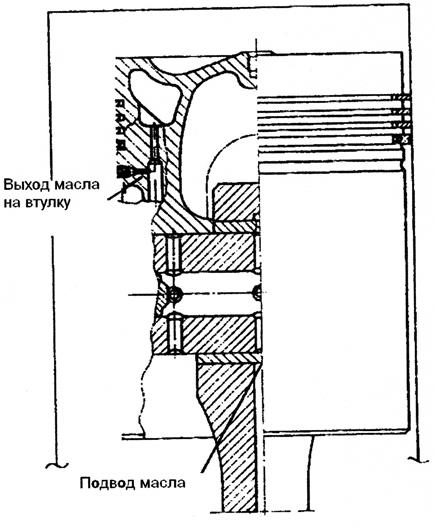

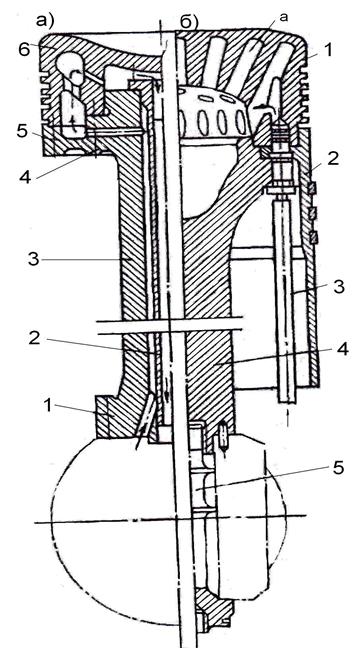

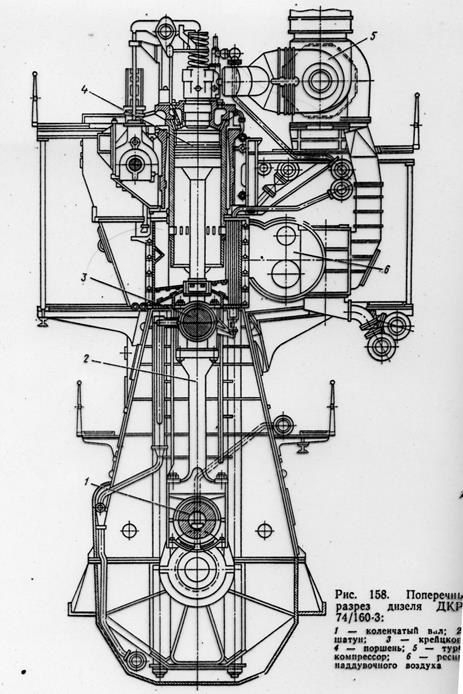

Конструкция поршней двигателей крейцкопфного типа (рис. 5) имеет ряд особенностей.

Поршень двигателя с прямоточно-клапанной продувкой (рис 5, а) состоит из головки 6, которая крепится шпильками к верхнему фланцу 4 штока поршня 3 и короткой направляющей части 5. Охлаждающая жидкость (вода или масло) подводиться к поршню по кольцевому каналу между трубой 2 и штоком 3, а сливается – по трубе 2.

Этот метод подвода масла по сравнению с традиционными методами обеспечивает:

- меньшее замасливание канавок компрессионных колец и исключение образования в них нагара;

- уменьшение износов благодаря созданию эффективной смазки зоны колец;

- гарантированное сохранение масляной пленки в зазоре поршень-втулка, что повышает эффективность борьбы щелочных присадок мала по сравнению с сернистой электро-химической коррозией.

В целях повышения износостойкости поршневых колец, включая и маслосъемное, на их рабочую поверхность нанесен слой пористо-хромового покрытия.

Рисунок 5 – Поршни крейцкопфных двигателей: а – с прямоточно клапанной продувкой; б – с контурной продувкой

В двигателях с контурной продувкой поршень имеет длинную, перекрывающую окна, направляющую часть 2 (рис 5,б). В этой конструкции охлаждающая жидкость подается в поршень и отводится из него по телескопическим устройствам 3.

.

Коленчатый вал состоит из коренных, шатунных шеек, щек, соединительных фланцев.

Бывают: цельные, составные, полусоставные.

Расположение колен зависит от тактности и числа цилиндров. Обеспечивает наибольшую равномерность крутящего момента, наиболее полное уравновешивание дизеля. Угол заклинки у 4хтактн.α= 720/i; 2xтактн.α=360/i.

Неравномерная заклинка колен применяется иногда как исключение для уравновешивания дизеля.

Противовесы (Countee balance) для уравновешивания неуравновешенных сил и моментов инерции деталей движения, уменьшения удельных давлений на коренные подшипники. Крепятся к щекам.

На конус вала со стороны отбора мощности обычно устанавливают маховик, ВПУ, привод газораспределения.

На свободном конце устанавливают шестерни масляного насоса, водяного насоса.

.

Шатуны.

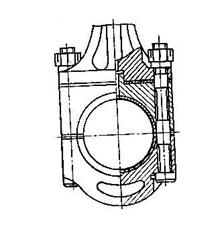

Шатуны крейцкопфных двигателей соединяются верхней головкой с поперечной, а нижней с кривошипной шейкой коленвала. Верхняя и нижняя головки всегда снабжены разъемом. Они могут быть отъемными (рис 1) или откованы за одно целое со стержнем шатуна.

Рис. 1.

Длина стержня и высота камеры сжатия регулируется стальной прокладкой.

Верхнюю головку шатуна выполняют с двумя или одной сплошной опорной поверхностью для поперечены крейцкопфа.

–В первом случае опорой для поперечины является две крейцкопфные головки, которые крепятся к подошве стержня болтами.

–Во втором случае поперечина по всей длине опирается на сплошную нижнюю часть крейцкопфного подшипника, что снижает дельные давления на нее.

Нижняя головка шатуна съемная и крепят ее к подошве стержня шатунными болтами.

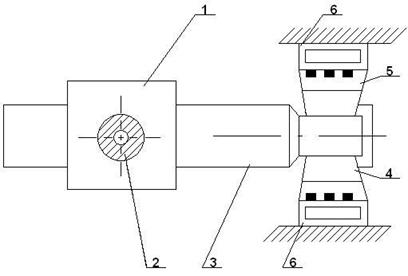

Крейцкопфы.

Они соединяют поршневой шток с шатуном и передают боковые (нормальные) усилия через ползуны на параллели.

Количество ползунов зависит от типа и цилиндровой мощности дизеля.

Крейцкопфы бывают двух и односторонние. К поперечине с полыми шейками крепятся кронштейны (bracket [brəkət]) и четыре (два, один) ползуна. Трущееся поверхности ползунов залиты баббитом. Пары ползун-параллель находятся вне зоны высоких температур.

Поперечина представляет собой стальную поковку. В центре отверстие для прохода штока поршня, который крепится гайкой.

1.Поперечина

1.Поперечина

2.Шток поршня

(Piston rod)

3.Шейка поперечины

(Grosshead pin)

4.Кронштейн

(Bracket [brəkət])

5.Ползун

(Quidshoe)

6.Параллели, направляющая

крейцкопфа.

(Grosshead quide Guidrails)

Рис. 6.

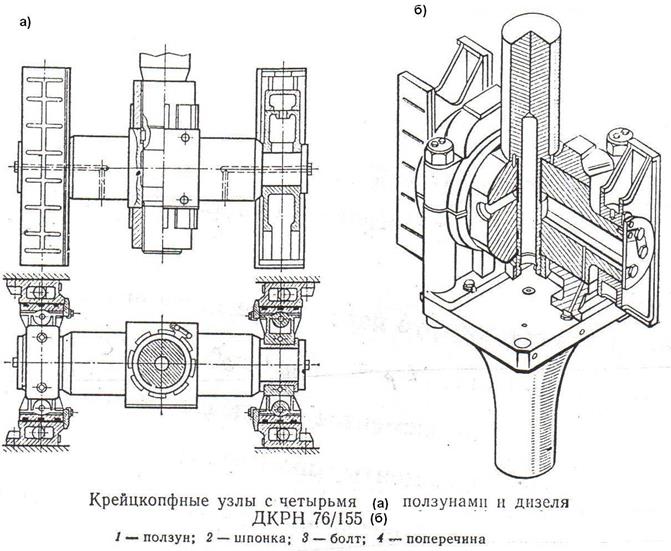

Крейцкопфные узлы с четырьмя ползунами изображены на рисунке 7.

Крейцкопфные узлы с четырьмя ползунами изображены на рисунке 7.

Механизмы газораспределения рассматриваются в рамках практического занятия, которое обеспечено соответствующим методическим указанием.

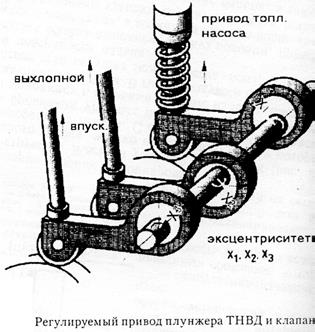

В современных четырёхтактных ДВС (МАК М20) изменяются фазы открытия и закрытия впускного клапана. Осуществляется путём перемещения рычагов привода относительно кулачковых шайб (см на рис.)

При переходе на малые нагрузки обеспечивается более позднее открытие и закрытие впускного клапана. В результате более эффективное сжатие воздуха в цилиндрах.

Одновременно ролик толкателя ТНВД перемещается на более крутой участок кулачной шайбы. Увеличивается скорость плунжера ТНВД, а, следовательно и давление впрыска топлива. Лучше распыл, следовательно более полное сгорание (уменьшение удельного расхода топлива).Снижается эмиссия  (на M43 на 35% при2÷10% Ne)

(на M43 на 35% при2÷10% Ne)

Угол опережения впрыска в современном ДВС уменьшен. Например, в Wärtsilä 46 с 10÷12° до 2÷3° до ВМТ, при этом ε увеличивается до 15, что необходимо для сжигания тяжёлого топлива.

Современные двухтактные высокоэкономичные (КПД до 50,5%) имеют высокую агрегатную мощность до 80000 кВт, низкие обороты 50÷90  , высокий, высокий моторесурс

, высокий, высокий моторесурс  до 1,9 МПа. Электронное управление.

до 1,9 МПа. Электронное управление.

26÷98 см ;

26÷98 см ;

=3÷4,2 155;

=3÷4,2 155;

Исключительно прямоточной схема продувки. На режимах частичных нагрузок применяют раннее закрытие выхлопного клапана при этом давление в цилиндре повышается (двигатели с электронным управлением КЕ FLEX).

VEC – variable Exhaust valve Closing. В двигателе RT FLEX электроне, управление, аккумулятивная система впрыска.

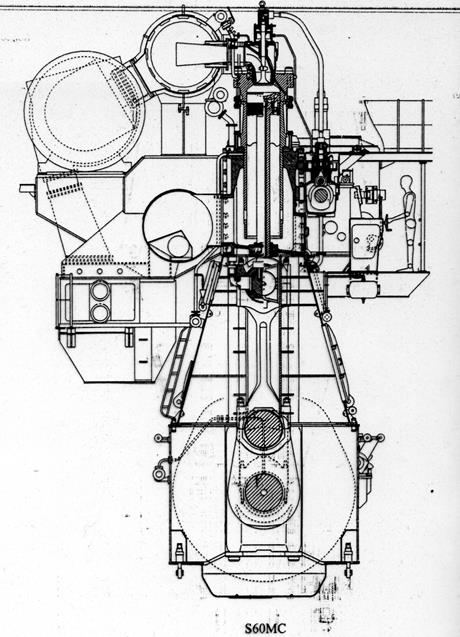

Общее конструктивное исполнение СДВС, изображено на нижеприведенных рисунках.

Лекция №4. ВСПОМОГАТЕЛЬНЫЕ ДВИГАТЕЛИ. дВИГАТЕЛИ СПАСАТЕЛЬНЫХ И РАБОЧИХ ШЛЮПОК, АВАРИЙНЫХ ЭЛЕКТРОСТАНЦИИ, АВАРИЙНЫХ ПОЖАРНЫХ НАСОСОВ. ТРЕБОВАНИЯ КОНВЕНЦИИ СОЛАС К НИМ – 2 ЧАС.

Вспомогательные двигатели служат для привода генераторов, четырехтактные, среднеоборотные или высокооборотные.

Электроэнергетическая система должна обеспечивать вспомогательные механизмы и устройства СДУ электроэнергией соответствующего качества. Международный стандарт ISO 8525/1 устанавливает четыре класса применения дизель-электрических агрегатов G1...G4.

В рамках класса применения G2 пределы длительных отклонений напряжения и частоты тока составляют ±2,5% и ±1,5%. Пределы кратковременных отклонений напряжения составляют – 20% (максимальное переходное падения напряжения) +25% (максимальное переходное повышение напряжения). Пределы кратковременных отклонений частоты тока составляют +12%, а длительных отклонений ±1,5%.

При выходе из порта и в сложных условиях плавания в работе должно быть не менее двух ВДГ.

При вводе в действие и во время работы СДУ вспомогательные дизель – генераторы должны обеспечивать надежную работу по прямому назначению в автономном режиме и при параллельной работе, иметь исправные защиты по короткому замыканию, обратной мощности, защиту от минимального напряжения и от перегрузки, иметь в наличии и исправном состоянии штатные КИП и АПС, исправный регулятор частоты вращения, допустимое сопротивление изоляции генераторов.

В современных ВДГ применяется электрообогрев резервного генератора и системы регулирования напряжения, поэтому после пуска во избежание перегрева генератора, подогрев следует отключить.

В генераторах с охлаждением воздуха замкнутого типа при наличии водяного воздухоохладителя. Необходимо проверить исправность срабатывания сигнализации об утечке в охлаждающий воздух воды из охладителя воздуха. Нагрев генератора можно косвенно контролировать по температуре воздуха, выходящего из вентиляционных отверстий генератора. Перегрев обмоток возможен как из-за перегрузки генератора, так из-за загрязнения фильтра или неисправности вентилятора обдува.

Современные системы автоматического управления электроэнергетической установкой, микропроцессорные контроллеры решают широкий спектр задач: автоматический пуск и останов ВДГ из ЦПУ, поддержание резервного ВДГ в постоянной готовности, автоматическая точная синхронизация, автоматический пуск и выключение, нагрузку резервного ВДГ при обесточивании судовой сети, автоматический пуск резервного ВДГ при повышении нагрузки работающего ВДГ (обычно свыше 80%), равномерное распределение активных нагрузок, автоматический останов ВДГ с предварительной его разгрузкой (обычно при 20%-й нагрузке на каждый из параллельно работающих ВДГ), сигнализация о высокой нагрузке и перегрузке генератора (≈ 110%) автоматическое отключение неответственных потребителей, защита от обратной мощности (- 10% с выдержкой в 10…12 секунд), сигнализация о перегреве обмоток.

Подготовка к работе дизельного привода осуществляется в соответствии с требованиями инструкции или ПТЭ.

Подготовка дизеля к действию после непродолжительной стоянки, во время которой не выполнялись работы, связанные с разборкой, производится вахтенным механиком и включают в себя следующие операции:

а) подготовка масляной системы:

- проверка уровня масла в картере, маслосборниках ГТН, лубрикаторах, регуляторе частоты, а также ко всем местам ручной смазки;

- подготовка масляных фильтров, маслоохладителей;

- установка клапанов трубопроводов в рабочее положение;

- прогрев масла, если есть возможность и необходимость;

- пуск автономных масляных насосов или прокачка ручным масляным насосом;

б) подготовка системы водяного охлаждения:

- проверка уровня в расширительной цистерне;

- установка клапанов в рабочее положение;

- пуск автономных насосов пресной воды и, по возможности, прогрев ее;

- проверка работоспособности насосов забортной воды;

в) подготовка топливной системы:

- спуск отстоя из расходных цистерн;

- установка клапанов в рабочее положение;

г) подготовка системы пуска, выпуска:

- продувка пусковых баллонов;

- пополнение баллонов воздухом;

- проверка открытия запорных устройств газоотвода;

- спуск воды, масла из впускного и выпускного коллекторов

д) проворачивание дизеля (2…3 оборота) при открытых индикаторных кранах с одновременным прокачиванием маслом и прослушиванием;

е) проворачивание сжатым воздухом.

ДИзель-генераторы могут запускаться вручную непосредственно у двигателя, дистанционно и автоматически.

Дистанционный пуск осуществляется при помощи кнопки из помещения (например, ЦПУ) и предусматривает ручное управление агрегатом.

Автоматический пуск происходит при исчезновении напряжения в сети, его падения ниже допустимого значения.

При запуске из холодного состояния время запуска зависит от времени прогрева масла до температуры 35…45 0С, поэтому целесообразно поддерживать резервный ДГ в горячем резерве, подогревая масло за счет теплоты охлаждающей воды работающих двигателей.

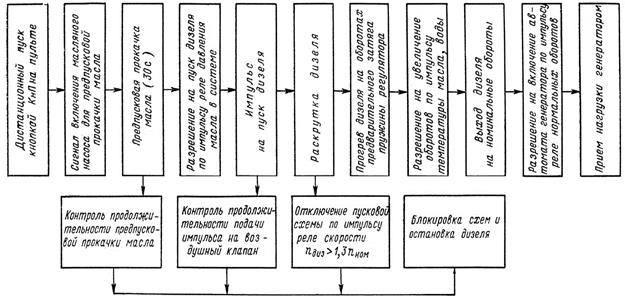

Последовательность выполняемых операций приведена на рисунке 4.1.

Рисунок 4.1 – Диаграмма последовательности операций

при дистанционном пуске дизель-генератора

. Продолжительность параллельной работы дизель-генераторов с нагрузками, не превышающими 45…50 % их номинальной мощности, должна быть минимально возможной.

Однако при швартовных операциях, входе и выходе из портов, движении в узкостях, каналах, шлюзах и при плавании в других сложных условиях, вне зависимости от нагрузки, в работе должны быть не менее двух ДГ. Необходимое число используемых ДГ определяется старшим механиком с учетом конкретных условий плавания, комплектации СЭС, технического состояния ДГ и ожидаемых изменений нагрузки.

ВЫБОР ОПТИМАЛЬНЫХ ДИАПАЗОНОВ НАГРУЗКИ

СУДОВЫХ ДГ

Необходимо обеспечить потребности судна в электроэнергии минимальным количеством работающих ДГ, но при этом исключить перегрузку ДГ в любых возможных сочетаниях эксплуатационных факторов.

Номинальная мощность дизель-генератора зависит от соотношения номинальной мощности дизеля и генератора с учетом коэффициента полезного действия последнего. Если мощность дизеля больше или равна мощности генератора, то номинальная мощность дизель-генератора равна номинальной мощности генератора.

Верхний уровень оптимальной нагрузки дизель-генераторов должен быть меньше номинальной мощности дизель-генератора с учетом ухудшения технического состояния дизеля, изменения метеорологических условий, неравномерности распределения нагрузки между параллельно работающими агрегатами, снижения в эксплуатации значения cosj.

Неравномерность распределения нагрузки между параллельно работающими ДГ определяется по формуле:

,

,

где d – степень неравномерности; для ДГ управляемых из ЦПУ, d= 5%.

Эксплуатационное снижение мощности из-за снижения коэффициента мощности cosj:

.

.

Величина cosj определяется экспериментально или по данным записей в машинном журнале.

Необходимо также учитывать динамические набросы мощности при пуске потребителей энергии, время включения которых носит случайный характер. Величина уменьшения мощности, учитывающая динамические набросы мощности, может быть определена по формуле

,

,

где Рmax – мощность наиболее мощного потребителя электроэнергии, включающегося в работу автоматически, или мощность наиболее мощного потребителя, на который постоянно подается напряжение;

z – количество ДГ, находящихся в работе.

Снижение мощности из-за изменения метеоусловий определяется по номограммам или формулам, приведенным в техническом описании дизеля..

При назначении мощности для длительной эксплуатации следует также учитывать, что уровень достижимой мощности получен с определенной погрешностью, величина которой обусловлена классом точности соответствующих приборов (термометров, ваттметра).

Дата: 2019-02-02, просмотров: 827.