Лекция № 1. ОБЩИЕ СВЕДЕНИЯ О СДВС. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И КЛАССИФИЦИЯ СДВС. ТЕОРЕТИЧЕСКИЙ ЦИКЛ. МАРКИРОВКА СДВС. – 2 ЧАС.

Общие сведения из истории

Первый промышленный ДВС был сконструирован в 1860 г. Ленуаром (двухтактный с воспламенением от электроискры).

В 1876 немецкий инженер Отто создал четырехтактный газовый двигатель.

Первый ДВС с воспламенением от сжатия ( дизель) сконструирован в 1897 году Рудольфом. Дизелем. Первый промышленный дизель был произведен в 1899 г. на заводе Нобеля (ныне «Русский дизель»), который купил патент у Р. Дизеля (мощность - 18 кВт, удельный расход топлива - 0,3 кг/кВт·час, нефть).

В 1903 году был построен первый в мире теплоход с ДВС.

Нефтеналивная баржа (3 дизеля мощностью по 88 кВт, 240 об/мин., электропередачи на 3 винта).

Классификация судовых ДВС

По роду работы цикла:

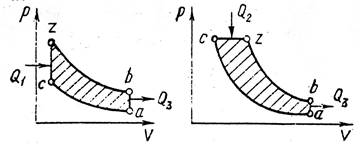

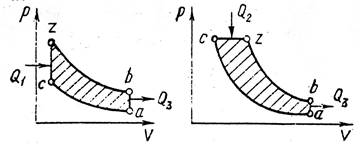

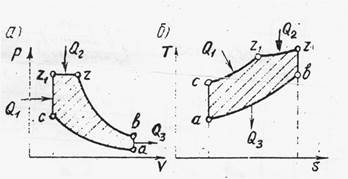

· с подводом теплоты к рабочему телу при постоянном объеме (рис. 1а);

· с подводом теплоты к рабочему телу при постоянном давлении (рис. 1б);

· с комбинированным подводом теплоты к рабочему телу.

а) б)

Рисунок 1 – Диаграммы теоретических циклов с подводом теплоты при постоянном объеме (а) и постоянном давлении (б)

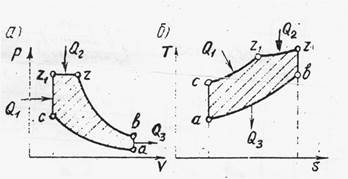

Рисунок 2 – Теоретический цикл ДВС со смешанным подводом теплоты

По способу осуществления рабочего цикла:

· 4-хтактные;

· 2-тактные.

По способу воздухоснабжения:

· с наддувом;

· без наддува.

По роду применения топлива:

· жидкое;

· газовое.

По частоте вращения:

· МОД – до 240 об/мин;

· СОД – 240<n£ 750об/мин;

· ВОД – > 750 об/мин.

По назначению:

· главные;

· вспомогательные.

По принципу действия:

· простого;

· двойного;

· с противоположно движущимися поршнями.

По конструкции КШМ:

· тронковые (например, часть поршня);

· крейцкопфные (нормальные силы возникают при наклоне шатуна

передаются ползуном на параллели, которые закреплены на станине дизеля.

По расположению цилиндров:

· вертикальные;

· горизонтальные;

· однорядные;

· двухрядные;

· V-образные;

· ¶-образные.

Маркировка дизелей

В соответствии с ГОСТ 4393-92 судовые дизели маркируют в зависимости от их типа следующими обозначениями:

Ч - четырёхтактный

Д – двухтактный

ДД – двухтактный двойного действия

Р – реверсивный

С – с реверс муфтой

П – с редукторной передачей

Г – газовый

Н – с наддувом

По БМЗ дополнительно указывается и номер модификации. Например, 9ДКРН 80/160-4 .Рассмотрим маркировки основных фирм производителей СДВС.

«Бурмейстер и Вайн» (Burmeister & Wain)

V – двухтактный

F – реверсивный

T – крейцкопфный

B – с газовым турбонаддувом

M – четырёхтактный

Н – вспомогательный

Число цилиндров и диаметр указывается перед буквами. Ход поршня указывается после букв.

Например, 874VTBF160 (8ДКРН 74/160); 20MTBH30 (ЧН 20/30)

После 1967 года введены новые обозначения:

К – двухтактный крейцкопфный

Маркировка отображает и некоторые конструктивные изменения. Дизели типов K-EF; K-FF – колпачковая крышка цилиндров ТНВД с подводимой втулкой для регулирования угла опережения;

E,F – обозначения моделей; F – судовой реверсивный для прямой передачи;

Последняя буква – назначение

K-GF – увеличенная мощность на 30% за счёт наддува; коробчатая конструкция остова;

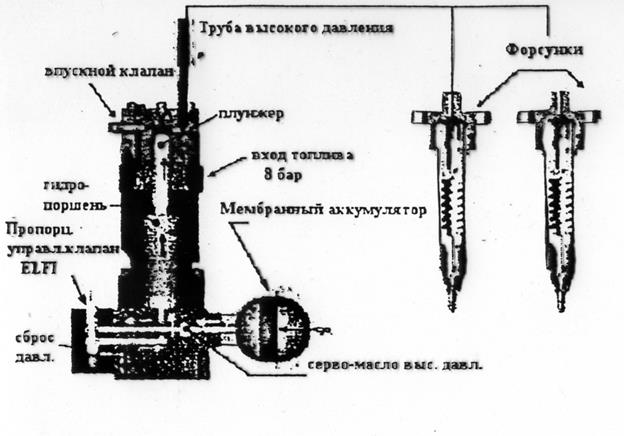

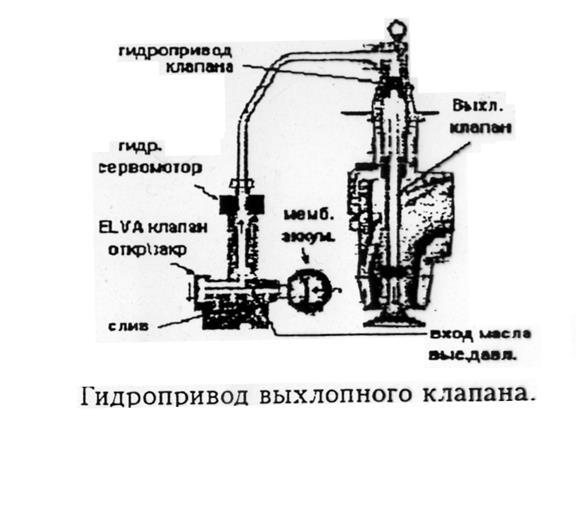

K80GF (ДКРН 80/160-4) - увеличенный диаметр шеек крейцкопфа; выпускной клапан перееден а гидравлический привод, изменена конструкция форсунки, (центральный клапан подвода топлива, размещение нагнетательного клапана в мгле для устранения подвпрыскрв и прорыва газов из цилиндра при зависании иглы.

L-GF – большее отношение S/D. Снижение частоты вращения на 20%.

(рост КПД на 5%).

L-GFCA – переход с импульсной схемы наддува на изобарный для повышения экономичности. (КПД ТК увеличивается на 8%,но пришлось для обеспечения над. пуска ввести две турбовоздуходувки по 0.5% полной мощности). Не такое раннее открытие выпускного клапана, глубокое охлаждение надуваемого воздуха, установка сепараторов влаги.

МАН – Б и В (MAN & Burmeister Wain)

С 1981 года двигатели B&W маркируются под этим брендом

L-GА – отличие от предыдущих моделей состоит только в наличии турбокомпрессора разработанного фирмой MAN NA-70.

L-GB – повышение  и экономия за счёт ТК. Новая конструкция поршня с охлаждением маслом. Конструкция выпускного клапана, с пневматическим поршнем и крылаткой для его вращения. Применён золотниковый насос (ТНВД) смешанного регулирования.

и экономия за счёт ТК. Новая конструкция поршня с охлаждением маслом. Конструкция выпускного клапана, с пневматическим поршнем и крылаткой для его вращения. Применён золотниковый насос (ТНВД) смешанного регулирования.

L-GBE – плунжер ТНВД с автоматическим регулированием угла опережения впрыска. Расширена зона постоянных значений

L-MC/MCE – S/D=3.0÷3.25 FTH – с электрогенератором

L35MC (ДКРН 35/105)

S-MC, S-MCE – S/D=3.82÷3.77

S26MCE (ДКРН 26/98) – применена система ViT

Л-ЬС

12K90MC (12ДРН 90/255) – S/D= 3.0 но с повышенной на 10% частотой (предназначены для контейнеровозов и быстроходных судов)

MAN & B.W. серии МЕ. Первый двигатель создан в 2003 г. Нет распредвала. Электронное управление топливоподачей, выхлопными клапанами, смазкой цилиндров, пуском и реверсом

«М AN »

«М AN »

До 1981 года фирма MAN использовала следующие обозначения:

К – крейцкопфный;

G – тронковый;

Z – двухтактный;

С – c наддувом;

S – приспособленность к монтажу с помощью современного гидравлического инструмента;

Например, K8Z 70/120 (8ДКРН 70/120)

« FiAT »

Выпскались двигатели С7585 (8ДКРН 75/132), С9095 (8ДКРН 90/160) и др.

« Grandi Motori Trieste »

Фирма выпускала двигатели A 420 (ЧН 42/50), А 450 и др.

«S.E.M.T. - Pielstiek»

Фирма S.E.M.T. – Pielstiek (Франция) и её лицензиаты выпускали четырёхтактные двигатели серий РС (например, РС 40 L (ЧН 57/75)), РС2 , РС2-5, РС2V, РС2-6/2, РС3, РС4. Распространённый на судах дизель РС2-5 имеет следующие основные параметры:  ,

,  ;

;  =

=  ;

;  ;

;  ;)

;)

«Митцуи»

Фирма выпускает судовой двигатель V60M (  ,

,  ;

;  =

=  ;

;  ;n = 370

;n = 370  )

)

|

| |

Принцип действия

Химическая энергия топлива в результате сгорания превращается в механическую работу непосредственно в рабочем цилиндре. Поступательное движение поршня преобразуется с помощью КШМ в механическую работу вращения коленчатого вала.

Комплекс последовательных процессов, периодически повторяющихся в каждом цилиндре, и обуславливает работу, называемую циклом ДВС.

Часть цикла, происходящая на протяжении одного хода поршня – такт.

Состав элементов КШМ

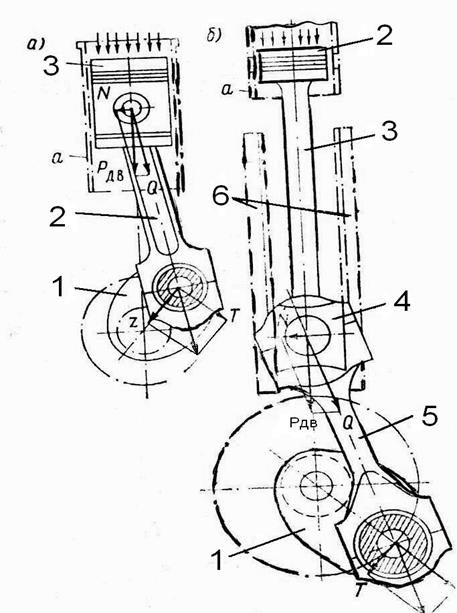

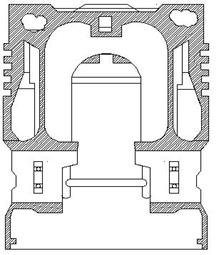

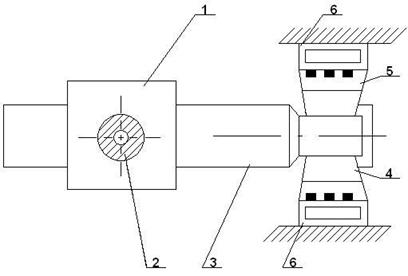

В состав КШМ тронковых двигателей входят поршень 3, шатун 2 и коленчатый вал 1. (рис 1, а), крейцкопфных – поршень 2, шток 3, крейцкопф 4, шатун 5 и коленчатый вал 1 (рис 1, б).

Через крейцкопф 4, состоящий из поперечины и ползуна, на параллели 6 передается нормальная сила.

Рисунок 1 – Кривошипно-шатунный механихм двигателей :

а – тронкового, б- крейцкопфного.

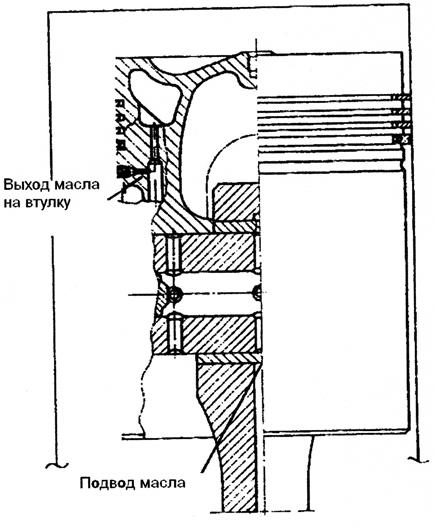

Рисунок 2 – Поршень среднеоборотного двигателя РС-2 Pielstick и его схема охлаждения.

На рис. 2а изображен поршень двигателя РС-2 Pielstick. Он изготовлен из алюминиевого сплава.

Для обеспечения достаточной прочности головка поршня выполнена толстостенной. Спиральные каналы внутри головки ( полученные при отливке) используются для подвода охлаждающего масла (рис 2б); они расположены против канавок для поршневых колец. Толщина стенки, через которую передается теплота от горячих газов к маслу, сравнително невелика, что позволило улучшить теплоотвод, понизить температурные напряжения и получить сравнительно низкую температуру днища поршня – около 300°С (573К) и стенок канавок поршневых колец 150-170°С (423-443К). При таких температурах механическая прочность алюминиевого сплава снижается незначительно, масло не окисляется и не образуется лаковых отложений в закольцевых пространствах; кольца сохраняют подвижность, обеспечивая хорошее газоуплотнение.

На головке расположены четыре уплотнительных кольца и одно маслосъемное; второе маслосъемное кольцо установлено на нижней части тронка.

Верхнее уплотнительное кольцо расположено в канавке, которая выточена в специальной чугунной противоизносной вставке. Поршень двигателя фирмы MAN L 28/32 (рис 3) моноблочной конструкции позволяет значительно уменьшить деформацию юбки и следовательно уменьшить зазор между втулкой и поршень и следовательно уменьшить перекос, прорыв газов, расход масла.

Поршни моноблочной конструкции, толстостенные, что обеспечивает малые инерционные силы. Охлаждение поршня осуществляется маслом, подаваемым по шатуну. Интенсификация передачи тепла достигается взбалтыванием масла в головке ( шейкерный или коктейльный эффект) при движении поршня. Передача сил давления газов от головки к бобышкам поршня осуществляется напрямую, минуя юбку – рисунок 3. Такое решение исключает деформацию юбки и позволяет уменьшить зазор между ней и втулкой, что уменьшает перекашивание поршня во втулке, уменьшает прорыв газов и способствует уменьшению расхода масла. Зона расположения поршневых колец также разгружена от действия сил давления газов, что устраняет деформацию кепов и вызываемое этим заклинивание поршневых колец. Верхнаяя боковая порвехность головки проточена с учетом того, что во втулку цилиндра устанавливается антиполировочное кольцо. На поршне устанавливаются 3 компрессионных и одно маслосъемное кольцо. Рабочая поверхность компрессионных колец имеет бочкообразную форму и хромирована.

Рисунок 3 – Поршень моноблочной конструкции

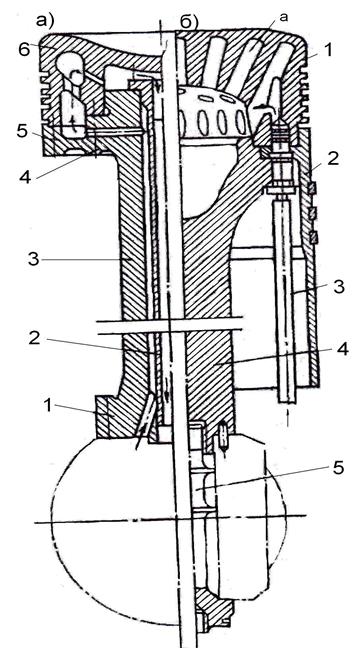

В поршнях двигателей Вяртсиля, практически всех моделей, организована оригинальная, запатентованная фирмой, система подачи масла на смазку филиндров (см. рис. 4). Часть масла, поступающего в поршень из общей системы сказки двигателя, на уровне ниже маслосъемного кольца, отводится по тангенсально расположенным каналам к дозирующим соплам и далее на поверхность тронка.

На рисунке 4 изображен чугунный поршень двигателя Вяртсиля 22HF, который охлаждается маслом поступающим по свердению шатуна через поршневой палец и бобышки внутрь замкнутой полости в головке. Охлаждение поршня позволяет поддерживать температуру в районе канавок на уровне, не превышающем 200°С, что способствует предоствращению образованию в канавках нагара и заклиниванию в них поршневых колец.

Рисунок 4 – Поршень двигателя Вяртсиля 22 HF .

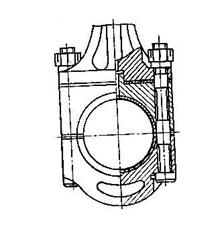

Конструкция поршней двигателей крейцкопфного типа (рис. 5) имеет ряд особенностей.

Поршень двигателя с прямоточно-клапанной продувкой (рис 5, а) состоит из головки 6, которая крепится шпильками к верхнему фланцу 4 штока поршня 3 и короткой направляющей части 5. Охлаждающая жидкость (вода или масло) подводиться к поршню по кольцевому каналу между трубой 2 и штоком 3, а сливается – по трубе 2.

Этот метод подвода масла по сравнению с традиционными методами обеспечивает:

- меньшее замасливание канавок компрессионных колец и исключение образования в них нагара;

- уменьшение износов благодаря созданию эффективной смазки зоны колец;

- гарантированное сохранение масляной пленки в зазоре поршень-втулка, что повышает эффективность борьбы щелочных присадок мала по сравнению с сернистой электро-химической коррозией.

В целях повышения износостойкости поршневых колец, включая и маслосъемное, на их рабочую поверхность нанесен слой пористо-хромового покрытия.

Рисунок 5 – Поршни крейцкопфных двигателей: а – с прямоточно клапанной продувкой; б – с контурной продувкой

В двигателях с контурной продувкой поршень имеет длинную, перекрывающую окна, направляющую часть 2 (рис 5,б). В этой конструкции охлаждающая жидкость подается в поршень и отводится из него по телескопическим устройствам 3.

.

Коленчатый вал состоит из коренных, шатунных шеек, щек, соединительных фланцев.

Бывают: цельные, составные, полусоставные.

Расположение колен зависит от тактности и числа цилиндров. Обеспечивает наибольшую равномерность крутящего момента, наиболее полное уравновешивание дизеля. Угол заклинки у 4хтактн.α= 720/i; 2xтактн.α=360/i.

Неравномерная заклинка колен применяется иногда как исключение для уравновешивания дизеля.

Противовесы (Countee balance) для уравновешивания неуравновешенных сил и моментов инерции деталей движения, уменьшения удельных давлений на коренные подшипники. Крепятся к щекам.

На конус вала со стороны отбора мощности обычно устанавливают маховик, ВПУ, привод газораспределения.

На свободном конце устанавливают шестерни масляного насоса, водяного насоса.

.

Шатуны.

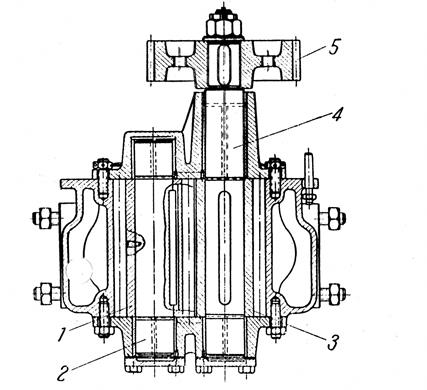

Шатуны крейцкопфных двигателей соединяются верхней головкой с поперечной, а нижней с кривошипной шейкой коленвала. Верхняя и нижняя головки всегда снабжены разъемом. Они могут быть отъемными (рис 1) или откованы за одно целое со стержнем шатуна.

Рис. 1.

Длина стержня и высота камеры сжатия регулируется стальной прокладкой.

Верхнюю головку шатуна выполняют с двумя или одной сплошной опорной поверхностью для поперечены крейцкопфа.

–В первом случае опорой для поперечины является две крейцкопфные головки, которые крепятся к подошве стержня болтами.

–Во втором случае поперечина по всей длине опирается на сплошную нижнюю часть крейцкопфного подшипника, что снижает дельные давления на нее.

Нижняя головка шатуна съемная и крепят ее к подошве стержня шатунными болтами.

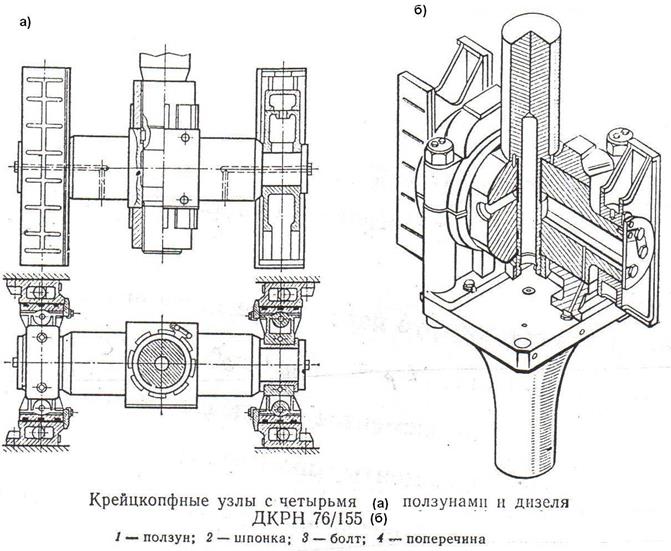

Крейцкопфы.

Они соединяют поршневой шток с шатуном и передают боковые (нормальные) усилия через ползуны на параллели.

Количество ползунов зависит от типа и цилиндровой мощности дизеля.

Крейцкопфы бывают двух и односторонние. К поперечине с полыми шейками крепятся кронштейны (bracket [brəkət]) и четыре (два, один) ползуна. Трущееся поверхности ползунов залиты баббитом. Пары ползун-параллель находятся вне зоны высоких температур.

Поперечина представляет собой стальную поковку. В центре отверстие для прохода штока поршня, который крепится гайкой.

1.Поперечина

1.Поперечина

2.Шток поршня

(Piston rod)

3.Шейка поперечины

(Grosshead pin)

4.Кронштейн

(Bracket [brəkət])

5.Ползун

(Quidshoe)

6.Параллели, направляющая

крейцкопфа.

(Grosshead quide Guidrails)

Рис. 6.

Крейцкопфные узлы с четырьмя ползунами изображены на рисунке 7.

Крейцкопфные узлы с четырьмя ползунами изображены на рисунке 7.

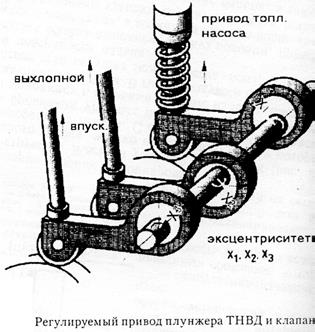

Механизмы газораспределения рассматриваются в рамках практического занятия, которое обеспечено соответствующим методическим указанием.

В современных четырёхтактных ДВС (МАК М20) изменяются фазы открытия и закрытия впускного клапана. Осуществляется путём перемещения рычагов привода относительно кулачковых шайб (см на рис.)

При переходе на малые нагрузки обеспечивается более позднее открытие и закрытие впускного клапана. В результате более эффективное сжатие воздуха в цилиндрах.

Одновременно ролик толкателя ТНВД перемещается на более крутой участок кулачной шайбы. Увеличивается скорость плунжера ТНВД, а, следовательно и давление впрыска топлива. Лучше распыл, следовательно более полное сгорание (уменьшение удельного расхода топлива).Снижается эмиссия  (на M43 на 35% при2÷10% Ne)

(на M43 на 35% при2÷10% Ne)

Угол опережения впрыска в современном ДВС уменьшен. Например, в Wärtsilä 46 с 10÷12° до 2÷3° до ВМТ, при этом ε увеличивается до 15, что необходимо для сжигания тяжёлого топлива.

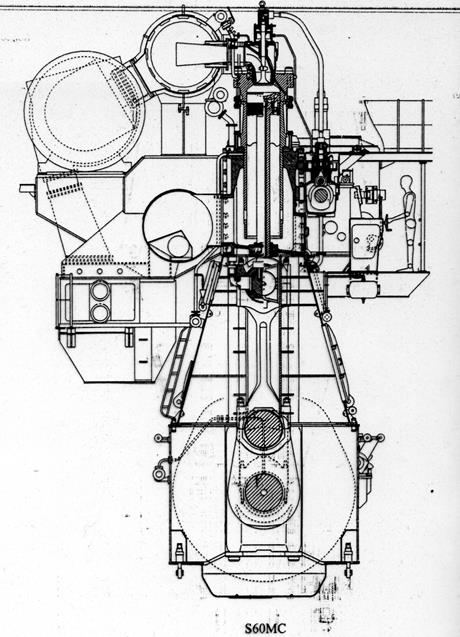

Современные двухтактные высокоэкономичные (КПД до 50,5%) имеют высокую агрегатную мощность до 80000 кВт, низкие обороты 50÷90  , высокий, высокий моторесурс

, высокий, высокий моторесурс  до 1,9 МПа. Электронное управление.

до 1,9 МПа. Электронное управление.

26÷98 см ;

26÷98 см ;

=3÷4,2 155;

=3÷4,2 155;

Исключительно прямоточной схема продувки. На режимах частичных нагрузок применяют раннее закрытие выхлопного клапана при этом давление в цилиндре повышается (двигатели с электронным управлением КЕ FLEX).

VEC – variable Exhaust valve Closing. В двигателе RT FLEX электроне, управление, аккумулятивная система впрыска.

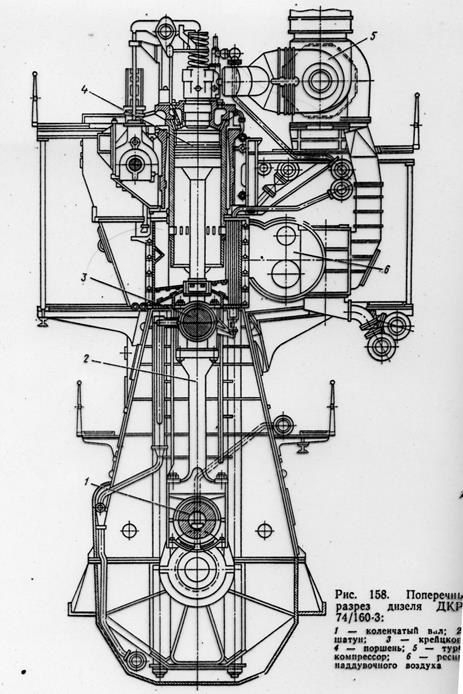

Общее конструктивное исполнение СДВС, изображено на нижеприведенных рисунках.

Лекция №4. ВСПОМОГАТЕЛЬНЫЕ ДВИГАТЕЛИ. дВИГАТЕЛИ СПАСАТЕЛЬНЫХ И РАБОЧИХ ШЛЮПОК, АВАРИЙНЫХ ЭЛЕКТРОСТАНЦИИ, АВАРИЙНЫХ ПОЖАРНЫХ НАСОСОВ. ТРЕБОВАНИЯ КОНВЕНЦИИ СОЛАС К НИМ – 2 ЧАС.

Вспомогательные двигатели служат для привода генераторов, четырехтактные, среднеоборотные или высокооборотные.

Электроэнергетическая система должна обеспечивать вспомогательные механизмы и устройства СДУ электроэнергией соответствующего качества. Международный стандарт ISO 8525/1 устанавливает четыре класса применения дизель-электрических агрегатов G1...G4.

В рамках класса применения G2 пределы длительных отклонений напряжения и частоты тока составляют ±2,5% и ±1,5%. Пределы кратковременных отклонений напряжения составляют – 20% (максимальное переходное падения напряжения) +25% (максимальное переходное повышение напряжения). Пределы кратковременных отклонений частоты тока составляют +12%, а длительных отклонений ±1,5%.

При выходе из порта и в сложных условиях плавания в работе должно быть не менее двух ВДГ.

При вводе в действие и во время работы СДУ вспомогательные дизель – генераторы должны обеспечивать надежную работу по прямому назначению в автономном режиме и при параллельной работе, иметь исправные защиты по короткому замыканию, обратной мощности, защиту от минимального напряжения и от перегрузки, иметь в наличии и исправном состоянии штатные КИП и АПС, исправный регулятор частоты вращения, допустимое сопротивление изоляции генераторов.

В современных ВДГ применяется электрообогрев резервного генератора и системы регулирования напряжения, поэтому после пуска во избежание перегрева генератора, подогрев следует отключить.

В генераторах с охлаждением воздуха замкнутого типа при наличии водяного воздухоохладителя. Необходимо проверить исправность срабатывания сигнализации об утечке в охлаждающий воздух воды из охладителя воздуха. Нагрев генератора можно косвенно контролировать по температуре воздуха, выходящего из вентиляционных отверстий генератора. Перегрев обмоток возможен как из-за перегрузки генератора, так из-за загрязнения фильтра или неисправности вентилятора обдува.

Современные системы автоматического управления электроэнергетической установкой, микропроцессорные контроллеры решают широкий спектр задач: автоматический пуск и останов ВДГ из ЦПУ, поддержание резервного ВДГ в постоянной готовности, автоматическая точная синхронизация, автоматический пуск и выключение, нагрузку резервного ВДГ при обесточивании судовой сети, автоматический пуск резервного ВДГ при повышении нагрузки работающего ВДГ (обычно свыше 80%), равномерное распределение активных нагрузок, автоматический останов ВДГ с предварительной его разгрузкой (обычно при 20%-й нагрузке на каждый из параллельно работающих ВДГ), сигнализация о высокой нагрузке и перегрузке генератора (≈ 110%) автоматическое отключение неответственных потребителей, защита от обратной мощности (- 10% с выдержкой в 10…12 секунд), сигнализация о перегреве обмоток.

Подготовка к работе дизельного привода осуществляется в соответствии с требованиями инструкции или ПТЭ.

Подготовка дизеля к действию после непродолжительной стоянки, во время которой не выполнялись работы, связанные с разборкой, производится вахтенным механиком и включают в себя следующие операции:

а) подготовка масляной системы:

- проверка уровня масла в картере, маслосборниках ГТН, лубрикаторах, регуляторе частоты, а также ко всем местам ручной смазки;

- подготовка масляных фильтров, маслоохладителей;

- установка клапанов трубопроводов в рабочее положение;

- прогрев масла, если есть возможность и необходимость;

- пуск автономных масляных насосов или прокачка ручным масляным насосом;

б) подготовка системы водяного охлаждения:

- проверка уровня в расширительной цистерне;

- установка клапанов в рабочее положение;

- пуск автономных насосов пресной воды и, по возможности, прогрев ее;

- проверка работоспособности насосов забортной воды;

в) подготовка топливной системы:

- спуск отстоя из расходных цистерн;

- установка клапанов в рабочее положение;

г) подготовка системы пуска, выпуска:

- продувка пусковых баллонов;

- пополнение баллонов воздухом;

- проверка открытия запорных устройств газоотвода;

- спуск воды, масла из впускного и выпускного коллекторов

д) проворачивание дизеля (2…3 оборота) при открытых индикаторных кранах с одновременным прокачиванием маслом и прослушиванием;

е) проворачивание сжатым воздухом.

ДИзель-генераторы могут запускаться вручную непосредственно у двигателя, дистанционно и автоматически.

Дистанционный пуск осуществляется при помощи кнопки из помещения (например, ЦПУ) и предусматривает ручное управление агрегатом.

Автоматический пуск происходит при исчезновении напряжения в сети, его падения ниже допустимого значения.

При запуске из холодного состояния время запуска зависит от времени прогрева масла до температуры 35…45 0С, поэтому целесообразно поддерживать резервный ДГ в горячем резерве, подогревая масло за счет теплоты охлаждающей воды работающих двигателей.

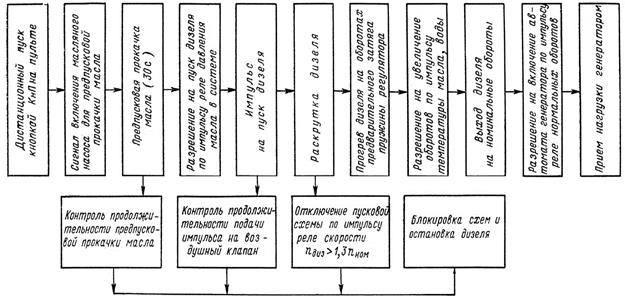

Последовательность выполняемых операций приведена на рисунке 4.1.

Рисунок 4.1 – Диаграмма последовательности операций

при дистанционном пуске дизель-генератора

. Продолжительность параллельной работы дизель-генераторов с нагрузками, не превышающими 45…50 % их номинальной мощности, должна быть минимально возможной.

Однако при швартовных операциях, входе и выходе из портов, движении в узкостях, каналах, шлюзах и при плавании в других сложных условиях, вне зависимости от нагрузки, в работе должны быть не менее двух ДГ. Необходимое число используемых ДГ определяется старшим механиком с учетом конкретных условий плавания, комплектации СЭС, технического состояния ДГ и ожидаемых изменений нагрузки.

ВЫБОР ОПТИМАЛЬНЫХ ДИАПАЗОНОВ НАГРУЗКИ

СУДОВЫХ ДГ

Необходимо обеспечить потребности судна в электроэнергии минимальным количеством работающих ДГ, но при этом исключить перегрузку ДГ в любых возможных сочетаниях эксплуатационных факторов.

Номинальная мощность дизель-генератора зависит от соотношения номинальной мощности дизеля и генератора с учетом коэффициента полезного действия последнего. Если мощность дизеля больше или равна мощности генератора, то номинальная мощность дизель-генератора равна номинальной мощности генератора.

Верхний уровень оптимальной нагрузки дизель-генераторов должен быть меньше номинальной мощности дизель-генератора с учетом ухудшения технического состояния дизеля, изменения метеорологических условий, неравномерности распределения нагрузки между параллельно работающими агрегатами, снижения в эксплуатации значения cosj.

Неравномерность распределения нагрузки между параллельно работающими ДГ определяется по формуле:

,

,

где d – степень неравномерности; для ДГ управляемых из ЦПУ, d= 5%.

Эксплуатационное снижение мощности из-за снижения коэффициента мощности cosj:

.

.

Величина cosj определяется экспериментально или по данным записей в машинном журнале.

Необходимо также учитывать динамические набросы мощности при пуске потребителей энергии, время включения которых носит случайный характер. Величина уменьшения мощности, учитывающая динамические набросы мощности, может быть определена по формуле

,

,

где Рmax – мощность наиболее мощного потребителя электроэнергии, включающегося в работу автоматически, или мощность наиболее мощного потребителя, на который постоянно подается напряжение;

z – количество ДГ, находящихся в работе.

Снижение мощности из-за изменения метеоусловий определяется по номограммам или формулам, приведенным в техническом описании дизеля..

При назначении мощности для длительной эксплуатации следует также учитывать, что уровень достижимой мощности получен с определенной погрешностью, величина которой обусловлена классом точности соответствующих приборов (термометров, ваттметра).

Система топливоподачи

Это система высокого давления. Она обеспечивает:

-впрыск точно дозированный цикл подачи топлива;

-заданные фазы топливоподачи и характеристику впрыскивания g=f(  );

);

-качественное распыливание на всех режимах;

-возможность отключения подачи топлива отдельными ТНВД без остановки дизеля;

В состав системы непосредственного действия входят:

1.ТНВД, который приводится в действие от распредвала посредством кулачных шайб определённого профиля;

2.Трубопровод высокого давления;

3.форсунка;

4. Отсечной трубопровод;

Топливные системы непосредственного действия делят на два типа: раздельные и нераздельные. В первом случае ТНВД и форсунка соединены между собой топливопроводом высокого давления, а во втором они объединены в общем корпусе и образуют систему насос-форсунка. Насос-форсунки с механическим и гидравлическим приводом применяет фирма «Катерпиллар». В варианте с гидроприводом управление фазами подачи топлива осуществляется микропроцессором. В судовых дизелях наибольшее распространение получили топливные системы раздельного типа, а система насос-форсунка, несмотря на большую компактность, меньшие размеры и массу, отсутствие допольнительного впрыскивания топлива, используется очень редко. Это обусловлено трудностями размещения её в крышках цилиндров, сложностью привода, который, как правило, мешает демонтажу крышек цилиндров, а так же необходимостью разборки всей системы насос-форсунка с последующей её регулировкой при смене распылителя.

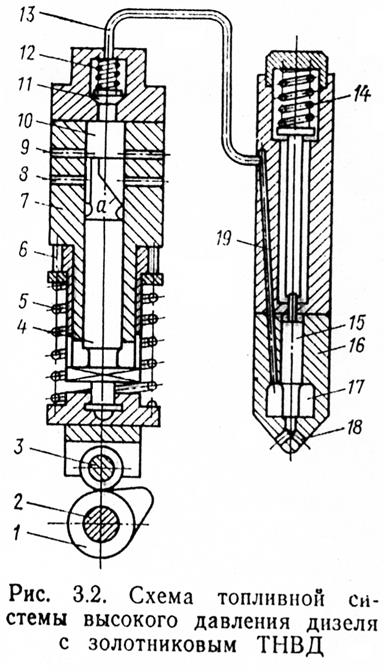

Схема топливной системы высокого давления, получившая распространение в судовых дизелях, приведена на рис.3.2. В данном случае золотниковый топливный насос высокого давления и форсунка соединены между собой топливопроводом высокого давления. Кулачковая шайба 1, размещена на распределительном валу 2, при набегании на ролик 3 толкателя поднимает плунжер 4. После закрытия плунжером наполнительных отверстий 9 во втулке 7 плунжера начинается сжатие топлива в надплунжерном пространстве 10 с интенсивным ростом давления. Когда это давление на нагнетательный клапан 11 превысит усилие пружины 12 и давление топлива в штуцере насоса, равное остаточному давлению в нагнетательной магистрали, клапан поднимается, и топливо вначале поступит в штуцер,а затем в топливопровод высокого давления 13.

Во входном сечении топливопровода образуется волна повышения давления, распространяющаяся по топливопроводу и каналу 19 в корпусе форсунки со скоростью, близкой к звуковой. После прихода этой волны к карману 17 корпуса 16 распылителя форсунки давление топлива на дифференциальную площадку иглы 15 превысит усилие пружины 14, игла поднимется, в результате чего топливо будет впрыскиваться через распыливающие отверстия 18.

Подача топлива насосом продолжается до тех пор, пока не начнут открываться отсечные отверстия 8 (кромкой а), после чего давление топлива в надплунжерном пространстве быстро снижается, что в конечном счёте приводит к закрытию клапана 11. Давление в кармане распылителя падает и наступает момент, когда пружина 14 опускает иглу на седло, после впрыскивания топлива прекращается.

Контакт ролика толкателя с кулачковой шайбой обеспечивается пружиной 5. А поворот плунжера, необходимый для изменения подачи топлива, осуществляется поворотной втулкой 6 с зубчатым венцом, который входит в зацепление с зубцами рейки насоса. Поворот этой втулки происходит при линейном перемещении рейки, связанной или с регулятором двигателя, или с рукояткой его поста управления. Плунжерные пары устанавливаются и заменяются только комплектно.

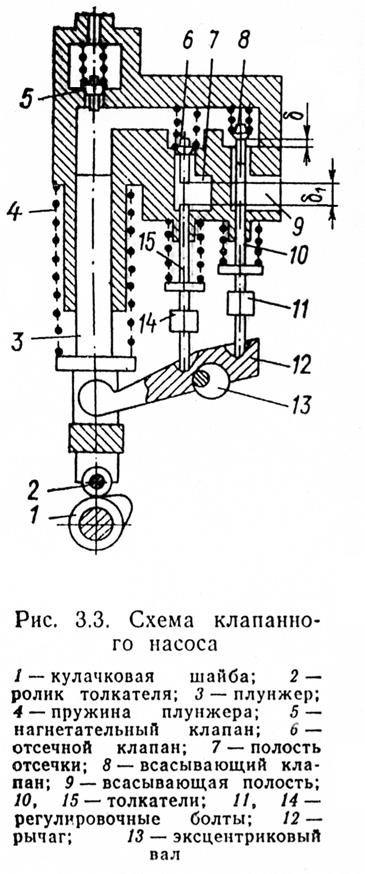

В клапанном насосе (рис 3.3) нагнетание топлива начинается после посадки всасывающего клапана на седло, что происходит вследствие опускания толкателя 10 на величину δ при подъёме плунжера 3. Отсечка подачи произойдёт в момент, когда толкатель 15 поднимется на величину  и откроет отсечной клапан 6. В остальном и принцип работы клапанного насоса, и процесс топливоподачи такие же, как и в рассмотренном случае при золотниковом ТНВД.

и откроет отсечной клапан 6. В остальном и принцип работы клапанного насоса, и процесс топливоподачи такие же, как и в рассмотренном случае при золотниковом ТНВД.

Топливные насосы высокого давления в судовых дизелях, особенно в малооборотных и среднеоборотных, обычно выполняют автономными для каждого цилиндра. Но встречаются, главным образом в высокооборотных дизелях, и блочные насосы, в которых секции (плунжерные пары, состоящие из плунжера и его втулки) размещают в общем блоке.

На частичных нагрузках ГД, работающих на ВФШ, частота вращения коленчатого вала падает в несколько раз.(  /

/  =4÷5).При этом соответственно уменьшается скорость движения плунжера ТНВД.

=4÷5).При этом соответственно уменьшается скорость движения плунжера ТНВД.

Давление впрыска, которое зависит от скорости плунжера, резко снижается

Кроме того в несколько раз уменьшается цикловая подача:

При этом начинает сильно проявляться влияние таких факторов как:

-различная плотность прецизионных пар ТНВД и форсунки;

-различие в сопловых отверстиях распылителей;

-различие в силе затяга пружин форсунок;

Происходит саморегулирование по цилиндрам. Степень неравномерности с 3÷6% возрастает в 5÷10 раз.

Степень неравномерности определяется по формуле:

При изношенной топливной аппаратуре степень неравномерности будет ещё больше. Дизель будет работать на грани самовыключения. К тому же ещё и резко снизится давление впрыска топлива.

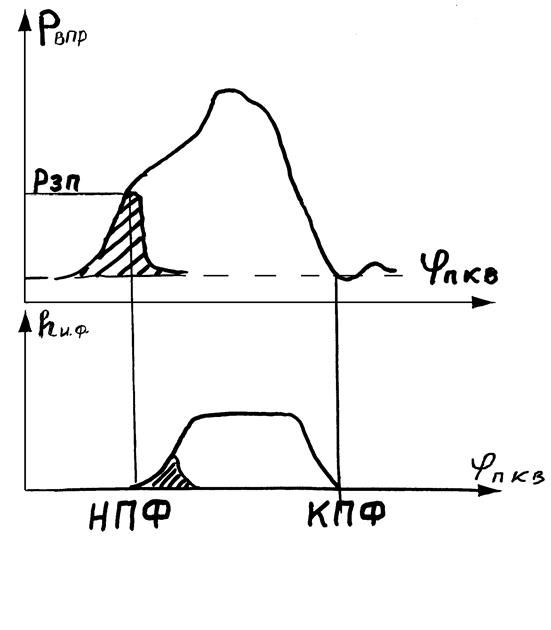

На рис(см ниже) изображены зависимости давления впрыска и величины подъёма иглы форсунки в зависимости от угла поворота коленвала  при полной и малой нагрузках.

при полной и малой нагрузках.

На вход ТНВД подаётся подогретое тяжёлое топливо (или подогретое лёгкое топливо) топливоподкачивающим насосом ( р≥0,3…0,4 МПа, чтобы исключить парообразование в топливе и кавитацию, что приведёт к срыву работы ТНВД.

Для обеспечения качественного распыла необходима вязкость в пределах ≈10÷19 сСт, поэтому тяжёлые топлива подогревают.

При слишком низкой температуре подогрева ухудшается распыл, увеличивается длина факела(топливо забрасывается на стенки цилиндра).

При слишком высокой температуре подогрева топлива распыл улучшается, но сокращается длина факела, вокруг форсунки создаётся высокая температура и высокая концентрация топлива, которому не хватает воздуха.

Система впрыска (топливоподачи) обеспечивает своевременную, дозированную подачу топлива в цилиндр и качественное распыливание. Качественное распыливание обеспечивается в основном за счёт высокого давления впрыска.

Точность дозирования на режиме номинальной мощности составляет 1÷3%. На режимах частичных нагрузок количество впрыскиваемого топлива снижается. На Х.Х. оно составляет ≈7÷20% от номинального.

В обычных системах непосредственного впрыска без использования аккумуляторов и гидропривода давление впрыска на холостом ходу и при частичных нагрузках падает в несколько раз.

В аккумуляторных системах обеспечивается стабильное качество распыла.

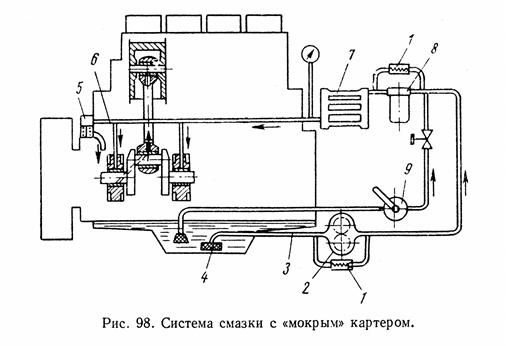

По месту размещения масла

-с мокрым картером (рис.98)

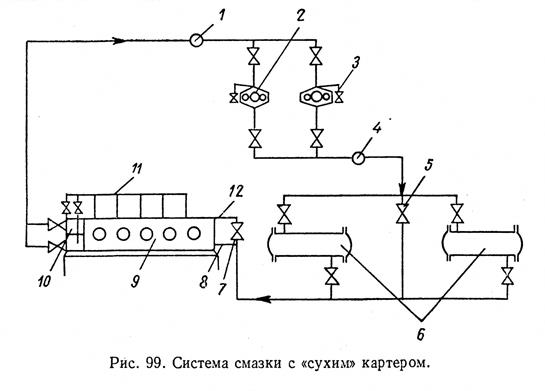

-с сухим картером (рис.99)

Система с мокрым картером приведена на рисунке 98. В системе с мокрым картером масло собирается в поддоне фундаментной рамы

1. Предохранительный клапан;

2. Масляный насос.

3. Труба.

4. Приемная сетка.

5. Редукционный клапан.

6. Распределительный коллектор.

7. Маслоохладитель.

8. Фильтр.

9. Ручной масляный насос.

Втулка смазывается разбрызгиванием масла, вытекающего из зазоров головного и мотылевых подшипников

В системе с «сухим» картером (рис.99) масло из картера 9 стекает в цистерны 10, оттуда электроприводными насосами (винтового типа) через самоочищающийся фильтр 4 к маслоохладителям 6 и оттуда через редукционный клапан 7 в магистраль 12. Имеется сливная магистраль 11.

В магистрали охлаждения поршней давление р=3÷4 бар.

В магистрали смазки давление р=1,5÷5 бар.

По способу обеспечения напора.

-гравитационные (0,07÷0,1 МПа).

-принудительные (напорные) (0,2÷0,7 МПа).

-напорно-гравитационные.

-автономные, с подачей масла при помощи навешанных насосов.

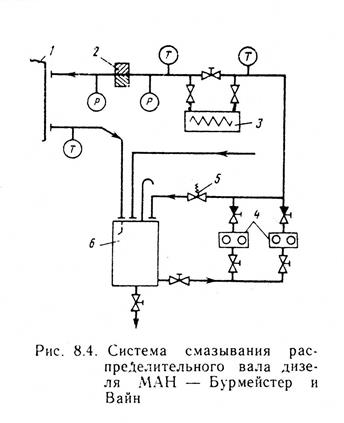

Гравитационные системы применяют для смазывания ротативных механизмов, имеющих выбег (газотурбонагнетатели, редукторы и др.). Для предотвращения загрязнения циркуляционного масла топливом из-за утечек в топливных насосах, в современных двухтактных дизелях распределительный вал смазывается от отдельной системы (рис. 8,4).

1. Подшипники распределительного вала.

2. Фильтр.

3. Маслоохладитель.

4. Насосы.

5. Регулировочный клапан.

Если содержание топлива в масле >10%, масло необходимо заменить.

Признаки увеличения содержания топлива в масле:

-повышение уровня в сточной масляной цистерне.

-появление характерного запаха.

-снижение температуры вспышки <180°C.

-увеличение вязкости масла (если применяется тяжелое топливо).

Можно определить количество топлива в масле по времени его впитывания в фильтровальную бумагу.

По движению масла системы бывают циркуляционные и линейные.

В циркуляционных системах смазки рамовые, мотылевые, головные и упорные подшипники, подшипники распределительного вала, вспомогательных навешенных механизмов, устройства газораспределения смазываются маслом постоянно, циркулирующим в масляной системе.

Рабочие поверхности втулок цилиндров, поршней, колец ВОД и некоторых СОД смазываются путем разбрызгивания циркуляционного масла движущимися деталями КШМ.

В мощных СДВС рабочие поверхности ЦПГ смазываются маслом поступающим под давлением от лубрикаторов (линейная система).

Недостатки циркуляционной системы:

-на цилиндры поступает загрязненное несвежее масло.

-высокий расход масла (2÷7 г/КВт час, невозможно регулировать качество смазки).

-режим смазки неустойчив (зависит то давления масла и скоростного режима дизеля).

-неравномерность распределения масла по поверхности.

Линейные системы обеспечивают более равномерное распределение масла по поверхности, более надежные условия для создания распирающего масляного клина. На эффективность такой гидродинамической смазки влияют:

-вязкость масла.

-скорость перемещения поршня.

-шероховатость трущихся поверхностей (меньшая шероховатость требует меньшей по толщине пленки).

-количество и способ подачи масла.

-размер зазора.

При надежном поддержании гидравлического режима смазки износ втулок лежит в пределах 0,02÷0,5 мм за 1000 часов.

Оборудование систем смазки.

Масляные насосы

Масляные насосы, подающие масло в нагнетательную магистраль непрерывно, называются циркуляционными. В судовых ДВС они бывают шестеренными и винтовыми. На крупных СДВС они имеют автономный электропривод, на остальных они являются навешенными.

На рис.36 изображен навесной масляный насос нереверсивного дизеля. На каждом насосе устанавливается предохранительный клапан, работоспособность которого регулярно проверяется.

Рис. 36. Масляный насос стационарного двигателя

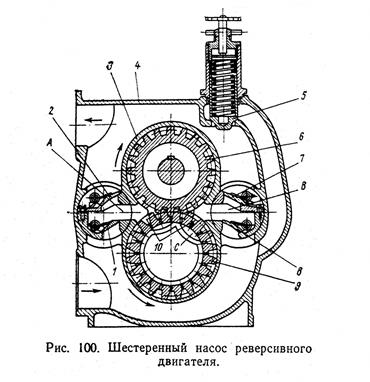

В реверсивных двигателях обеспечивается автоматическая подача масла за счет специальных клапанов.

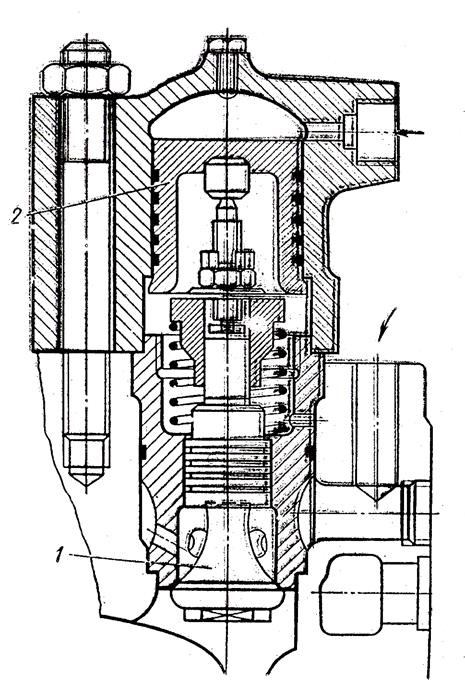

На рис.100 показан односекционный шестеренный насос реверсивного двигателя с автоматическими клапанами. Во внутреннем корпусе 3 насоса имеются две шестерни: ведущая 6, установленная на коленчатом валу на шпонке, и ведомая 9, которая свободно сидит на оси. При вращении шестерен в направлении, указанном стрелками, разряжение создается в полости А. Через пластинчатый клапан 1 масло поступает в корпус 3 насоса; зубья шестерен будут захватывать масло и перегонять его в полость В. Под давлением масла в полости В откроется клапан 7, и масло поступит в нагнетательный трубопровод.

При изменении стороны вращения шестерен разрежение будет создаваться в полости В. Масло в корпус 3 будет поступать через клапан 8 и уходить из полости А через клапан 2 в нагнетательный трубопровод.

При повышении давления в полости нагнетания откроется редукционный клапан 5, и масло по клапанам в наружном корпусе 4 будет перепускаться в приемную полость насоса.

Давление масла может повыситься при запуске холодного двигателя, когда в системе смазки будет находиться холодное масло повышенной вязкости, или при засорении фильтров.

В момент, когда зуб одной шестерни входит во впадины между зубьями второй шестерни, повышается давление масла, заполняющего впадину между зубьями. Это давление передается на шестерни, вызывая ускоренный износ подшипников.

Для разгрузки впадин ведомая шестерня имеет радиальные отверстия 10, через которые масло отводится в полость С, отфрезерованную на оси шестерни, и перетекает в приемную полость насоса.

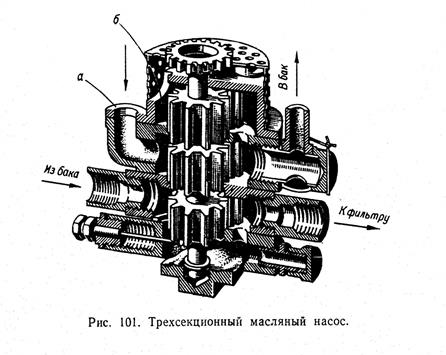

На двигателях с сухим картером можно устанавливать двух- и трехсекционные масляные насосы. На рис. 101 показан трехсекционный насос нереверсивного двигателя. В корпусе установлены три пары шестерен: верхняя 6 принимает масло из носового отсека картера и нагнетает его в расходный бак, средняя нагнетает масло в бак из кормового отсека картера, нижняя принимает масло из бака и нагнетает его через фильтр и холодильник на смазку двигателя.

Редукционный клапан имеется только у последней секции, так как она нагнетает масло через фильтр, гидравлическое сопротивление которого при загрязнении может увеличиться.

Шестеренные насосы компактны, просты по конструкции, надежны в работе, имеют высокий коэффициент подачи (до 0,9).

Лубрикаторы

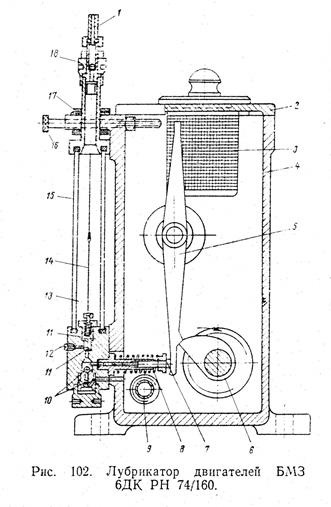

На рис. 102 показано устройство лубрикатора, применяемого на двигателях Брянского завода. В корпусе лубрикатора 4 расположено десять плунжеров 7, которые приводятся в действие от кулачков, сидящих на общем валике 6. Масло в корпус лубрикатора заливают через фильтр 3, закрытый крышкой 2.

Подогреватель 9 включается при низких температурах воздуха в машинном отделении. Каждый плунжер обслуживает одну точку смазки и подает масло к одному штуцеру, ввернутому в стенку рабочей втулки.

Двигатели с большим диаметром цилиндра имеют 6—8 штуцеров на цилиндр, поэтому каждый лубрикатор обслуживает один или два цилиндра.

Валики лубрикаторов приводятся во вращение от эксцентриков, закрепленных на распределительном валу, через вертикальный валик и винтовые шестерни.

Установка эксцентрика на распределительном валу двигателя и установка кулачков на валике лубрикатора обеспечивают подачу масла в цилиндр в тот момент, когда верхнее поршневое кольцо при движении поршня вверх проходит отверстие во втулке, в котором установлен штуцер.

Насосный элемент лубрикатора состоит из плунжера 7 с возвратной пружиной 8, шариковых клапанов 10 на всасывающей полости и клапанов 11 на нагнетательной полости, прозрачной трубки 15, заполненной морской водой или глицерином, создающими гидравлический затвор, штуцера 1 для присоединения масляной трубки, ведущей к цилиндру.

Нагнетательный ход плунжера 7 осуществляется с помощью кулачка и рычага 5, всасывающий — пружиной 8. Когда кулачок начинает сбегать с рычага 5, плунжер под действием пружины 8 перемещается вправо, масло из корпуса 4 через шариковые клапаны 10 поступает в корпус насосного элемента. При набегании кулачка на рычаг 5 плунжер переместится влево, масло через клапаны 11 поступит в трубку 15 и по струне 14 через водяной затвор 13 поднимется вверх под шариковый клапан 18. Когда капля масла попадает в трубку 15, количество жидкости в трубке увеличивается и давление в трубке возрастает.

Масло, имеющее меньшую плотность, чем морская вода или глицерин, поднимается по струне вверх и накапливается под верхним шариком. Когда давление под шариком станет выше давления в масляном трубопроводе, подводящем масло к штуцеру, шариковый клапан 18 откроется и первая капля масла поступит в трубопровод. Последующие капли будут поступать за каждый нагнетательный ход.

Давление, создаваемое плунжером, зависит от величины противодавления в штуцере и трубке. При закоксованин выходного отверстия штуцера плунжер может создать давление до 10 МПа (100 кгс/см2)."

Производительность всех насосных элементов регулируется поворотом эксцентриковой оси, на которой сидят рычаги 5. Производительность каждого насоса в отдельности регулируется винтом 16, который стопорят фиксатором 17. Поворот эксцентриковой оси и регулировочного винта ограничивает перемещение нижнего конца рычага вправо, уменьшая ход плунжера.

Лубрикатор имеет ручной привод для подачи масла в цилиндры перед пуском двигателя и для удаления воздуха из корпусов насосных элементов через воздушный клапан 12.

При обслуживании лубрикатора необходимо следить, чтобы его корпус был заполнен маслом. За подачей масла в цилиндр двигателя следят по движению капель масла в водяном затворе.

Кроме лубрикатора с регулированием количества масла путем изменения хода плунжера применяют лубрикаторы с дозировкой масла с помощью специального золотника.

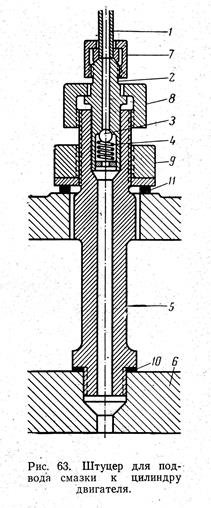

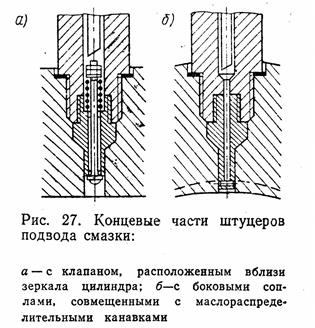

При эксплуатации лубрикаторов необходимо обеспечить заполнение корпуса мослом, осуществлять ручную прокачку лубрикатора перед пуском дизеля и избегать закоксовывания выходных отверстий штуцеров, закрепленных в теле втулки цилиндра (рис.63)

Штуцер для подвода масла в цилиндр снабжен невозвратным шариковым клапаном и часто проходит через рубашку водяного охлаждения. Уплотнения должны быть исправны иначе это может привести к аварийной ситуации. Имеют место различные температурные расширения (деформации), возможен прорыв газов в водяную полость и срыв работы охлаждающих насосов.

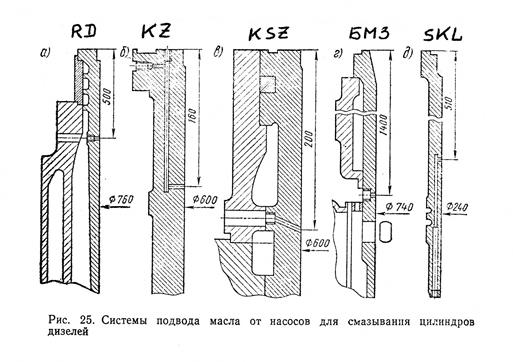

Рассмотрим различные системы подвода масла на поверхность втулки цилиндра (рис.25)

- RD. Штуцер вворачивается на резьбе во втулку. Масло подается при положении поршня в ВМТ ниже уровня компрессионных колец.

- KZ. Сверления в теле втулки. Штуцеры ввернуты в опорные бурты втулок.

- KSZ. Упорное кольцо. Укороченный цилиндр. блок. Через упорное кольцо проходят штуцеры.

- B&W, БМЗ. Штуцеры проходят через втулку выше продувочных окон, но ниже полостей охлаждения. На 1/3 хода поршня от НМТ

- SKL. Сверление с подводом масла снизу цил. втулки. Масло подеется в место положения верхнего компрессионного кольца при поршне в ВМТ.

Имеет место не только регулярное истечение, но и нежелательные выбросы масла, которые приводят к нагарным отложениям на поршнях дизелей в местах напротив подвода мала. Для более эффективного использования масла применяют дополнительные клапаны, боковые отверстия совмещенные с канавками, аккумуляторы, штуцеры со специальными соплами.

Достигается экономия цилиндрового дорогостоящего масла на 25-30%.

При длительной работе на частичных нагрузках следует уменьшить подачу цилиндрового масла, иначе возможны значительные отложения и закоксовывания поршневых колец. Величина подачи масла в современных двигателях может меняться автоматически: на малых нагрузках 1 подача, через каждые 4,5,6 оборотов вала. При недостаточном расходе цилиндрового масла (или недостаточной щелочности) может возникнуть интенсивный износ или задиры втулки. Износ втулок и колец можно контролировать при помощи индикатора износа по количеству включений в пробе масла взятой из подпоршневой полости, а также по цвету пятна на бумаге, по количеству блесток металла в пробе, и путем обмера втулок.

Осмотр цил. втулки дает представление о правильности выбора дозировки. Вид рабочей поверхности втулки должен быть равномерный блестящий. Нижняя часть поршня должна иметь чистый маслянистый вид. Компрессионные кольца должны быть легко подвижны. Отложения нагара в окнах должны быть незначительны.

Необходимо поддерживать рекомендуемую температуру. При заниженной температуре лубрикаторного масла растет вязкость и уменьшается подача и давление подаваемого масла. Так, при снижении температуры масла с 45°С до 20°С вязкость масла увеличивается, возрастает гидродинамическое сопротивление и подача масла в цилиндр уменьшается на 30÷40%. Для стабильной подачи масла его температуру рекомендуется поддерживать в пределах 35—45°С. Следует предохранять лубрикаторы от попадания в них грязи и воды, производить периодически их очистки, спускать эмульсию.

Правильность дозировки по щелочности контролируют путем отбора проб (через 200—300 часов работы) из подпоршневых полостей и определения в них остаточной щелочности. При правильно выбранной дозировке и соответствии масла используемому топливу остаточная щелочность должна составлять 10—15% щелочности свежего масла.

На практике остаточную щелочность определяют следующим образом: она численно должна равняться процентному содержанию серы, если топливо дистиллатное, и двойному содержанию серы в процентах, если топливо тяжелое.

Чрезмерная смазка, помимо увеличения расхода и соответственно затрат на масло, способствует нагарообразованию в кепах поршня, что ведет к залипанию колец. Нагар обуславливает повышенный износ канавок. При износе канавок в поршне увеличивается насосный эффект колец и следовательно расход масла

Масляные фильтры.

Масляные фильтры по принципу действия бывают :

-магнитные

-просеивающие

-центрифугирующие

Фильтры следует своевременно очищать, всегда имея один резервный чистый фильтр.

Опасность представляют загрязнения размером более 5…7мкм, так как толщина масляной гидродинамической пленки при трении ~4…9 мкм.

Хорошее масло диспергирует сажу. В отработанном масле Мобилгард 324 содержаться от 0,05 до 0,1мкм. Эффективна диспергация ультразвуком.

Очистка в просеивающих фильтрах осуществляется за счет удержания частиц при прохождении масла через поры, отверстия или щели в фильтрующем материале (мелкая сетка, бумага, войлок и др.).

Центрифуги.

Ротор центрифуги вращается за счет давления масла (реактивный принцип). Посторонние примеси оседают на стенках статора, поэтому требуется своевременная его очистка при разборке. Периодичность загрязнения является диагностирующим признаком, указывающим на состояние поршневых колец.

Центрифуги подключаются параллельно фильтрам. В местах где она забивается полностью температура изменяется.

Маслохолодильники

Для охлаждения масла и поддержания постоянного температурного режима устанавливают маслохолодильники. Масло может охлаждаться пресной или забортной водой. В холодильниках масло охлаждается на 10— 15°С. По конструкции различают трубчатые и пластинчатые холодильники. Для удаления воздуха устанавливают воздушные краны 5 на водяной и масляной полостях холодильника.

При неплотности в местах развальцовки трубок или в соединении подвижной трубной решетки масло будет уходить в воду во время работы, а на стоянке вода будет попадать в масляную полость.

Эксплуатационные особенности:

Имеет место загрязнение водяной полости, поэтому необходима установка перед МО ловушек.

Для снижения скорости коррозии температура забортной воды на выходе не должна превышать 50°С, необходимо контролировать состояние цинковых (железных) протекторов.

Контроль качества масла.

Содержание воды

Пробу берут после циркуляционного насоса перед фильтром. Содержание воды по графику ∆t=f (вода %). 10мл. масла + гидрид кальция. Качественный анализ – добавление 2-3 кристаллов марганцовокислого калия. В маслах без присадок допускается до 0,5% воды, с присадками до 0,1% воды.

Экспресс-метод по времени закипания масла в пробирке

Нагревают 2,5 мл масла в сухой пробирке в течение 1,5 мин

0% воды Бесшумно кипит

≥0,045% Через 30-40 сек. Легкое потрескивание, переходящее беспрерывный треск

≥0,1% Через 15 сек легкое потрескивание, через 30-35 вспенивание

≥0,5% Через 15 сек масло вспенивается, а через 40 сек сильный треск

≥0,6% Беспрерывный треск, вспенивание, разбрасывание.

Целесообразно удаление воды до следов,т.к. в присутствии воды магнитная окись железа, медь, свинец, железная окалина,алюминий оказывают сильное каталитическое воздействие. В связи с этим нельзя допускать проникновения дренажного масла из ресивера продувочного воздуха в циркуляционное масло. Оно насыщено этими примесями.

Вязкость

Вязкость циркуляционных масел обычно находится в пределах 9-12 сСт при 100 °С.

Замер вязкости осуществляется вискозиметрами (стеклянными, шариковыми).

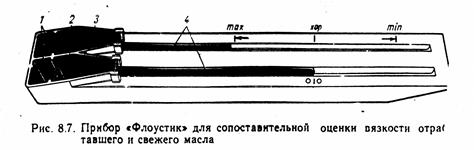

Прибор «Флоустик» для оценки отклонения вязкости.

После выравнивания температур прибор наклоняют и определяют положение мениска в канале отработанного масла.

Температура вспышки (для контроля разжижения масла топливом) определяется в закрытом аппарате Бренкена (ГОСТ 4333-87).

По величине упругости паров исследуемого масла, что позволяет установить факт попадания топлива в масло.

Определение кислотного числа (для масел без щелочных присадок).

20мл. индикатора добавляем поэтапно количество масла соответствующее определенному кислотному числу. Встряхиваем в течение 1 мин. Отстой 3-5 мин. При появлении желтой окраски фиксируем кислотное число. Максимальная величина не более 2,5 КОН на 1г. Масла.

Определение кислотно-основных свойств. РН 4÷11

Значение водородного показателя в отличие от кислотного числа непосредственно указывает на коррозионную активность масла.

Содержание механических примесей.

Содержание механических примесей в масле допускается до 1,5% в МОД, до 2,5% в главных СОД и до 4% в вспомогательных двигателях. Эффективным средством борьбы с механическими примесями в масле является его сепарация. Необходимо также следить за работоспособностью масляных фильтров, за перепадом давления масла до и после фильтра. Определить количество механических примесей можно визуальным сравнением пятна масла на фильтровальной бумаге с эталонными пятнами масла с известным содержанием механических примесей.

Системы пуска

Способы пуска:

- ручной

- стартерный

- сжатым воздухом

Состав и назначение элементов системы пуска сжатого воздуха

В систему пуска двигателя входят следующие элементы:

- воздухохранители. Их вместимость должна обеспечивать 12 пусков реверсивного дизеля и 6 пусков нереверсивного. На воздухохранителе запорный клапан со свободным ходом.

- Главный пусковой клапан (маневровый) Он соединяет при пуске пусковую магистраль с воздухохранителями (баллонами) и разобщает их при переводе двигателя в работу и при остановке

- Пусковые клапаны рабочих цилиндров. Через них сжатый воздух (пусковой) поступает в рабочие цилиндры

- Воздухораспределитель.Он управляет открытием и закрытием пусковых клапанов цилиндров в последовательности определяемой порядком их работы.

- Трубопровод пускового воздуха

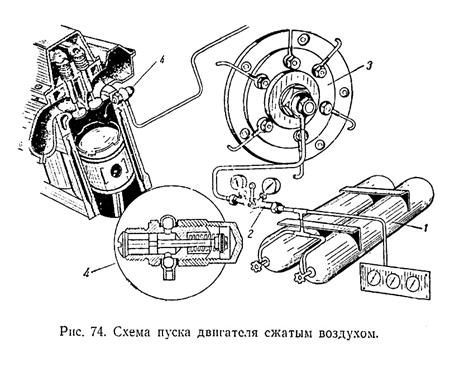

Принципиальная схема пуска сжатым воздухом показана на рис. 80

1. Баллон

2. Трубопровод

3. Пусковые клапаны цилиндров

15.Главный пусковой клапан

9. Воздухораспределитель золотникового типа (одна золотниковая коробка)

11. Пружина

13. Кулачковая шайба

12. Магистраль управления воздуха

Работа:

Воздух с поста управления (ПУ) поступает к главному пусковому клапану после открытия вентиля на воздухохранителе.

При установке рукоятки в положение «Пуск» воздух одновременно подводится к цилиндровым пусковым клапанам и воздухораспределителю. Управляющий воздух от воздухораспределителя открывает в заданной последовательности пусковые клапаны. Воздух из воздухохранителей поступает в цилиндры. Кулачная шайба 13, вращаясь поочередно воздействует на золотники 10, которые открывают доступ воздуха по магистрали 7 к соответствующим пусковым клапанам. В исходное закрытое положение золотники возвращаются пружинами, которые со временем могут терять свою упругость. Тогда их следует заменить. При эксплуатации необходимо следить за отсутствием заедания золотников и отсутствии их чрезмерного износа. Рекомендуют смазать их маслом. Заедание золотников возможно при загрязненном воздухе. Поэтому перед пуском надо продувать воздухохранители удаляя оттуда масло, воду и механические примеси (продукты коррозии, пыль).

При автоматическом запуске при достижении пускового задания по частоте вращения подача пускового воздуха прекращается и начинается подача топлива (рукоятка управления в положении «Работа»)

Если валоповоротное устройство не выведено из зацепления пуск блокируется (невозможен).

Клапан откроется только после подачи управляющего воздуха по трубопроводу 7, так как сила, действующая на тарелку клапана, уравновешивается такой же силой действующей на разгрузочный поршень 4.

Управляющий воздух подводится к золотникам воздухораспределителя.

При эксплуатации необходимо следить за отсутствием заедания золотников и отсутствии их чрезмерного износа. Рекомендуют перед пуском смазать их маслом.

Для обеспечения пуска при любом положении коленвала подвод должен осуществляться: у 2х-тактного – не менее чем к четырем цилиндрам; у 4х-тактных не менее чем к шести.

Пусковые клапаны бывают с пневматическим управлением (без и с диффе-ренциальным) поршнем и автоматические (без разгрузочного поршня)

Воздухораспределители бывают дисковые и золотниковые

Рассмотрим схему пуска с автоматическими пусковыми клапанами и дисковым воздухораспределителем.

На рисунке 74 приведена схема пуска сжатым воздухом

1. Баллоны

2. Редукционный клапан

3. Воздухораспределитель

4. Пусковой клапан

В воздухораспределителе (рис. 75) сжатый воздух поступает через штуцер 1, затем через камеру и отверстие 4 в диске 5 канал 6 штуцер и трубопровод в пусковой клапан и открывает его.

При вращении диска, отверстие сообщается с другим каналом, и воздух поступает в следующий цилиндр

Схема воздухораспределителя золотниковаго типа - на рисунке 83.

На рисунке 76 изображен пусковой клапан

Пружина 12 прижимает диск 4 к корпусу через ниппель 1 воздух поступает в пусковой клапан и открывает клапан 3. Потом пружина 4 его закрывает.

Пружина 12 прижимает диск 4 к корпусу через ниппель 1 воздух поступает в пусковой клапан и открывает клапан 3. Потом пружина 4 его закрывает.

Рис. 83. Воздухораспределитель дизеля «Бурмейстер в Вайи»

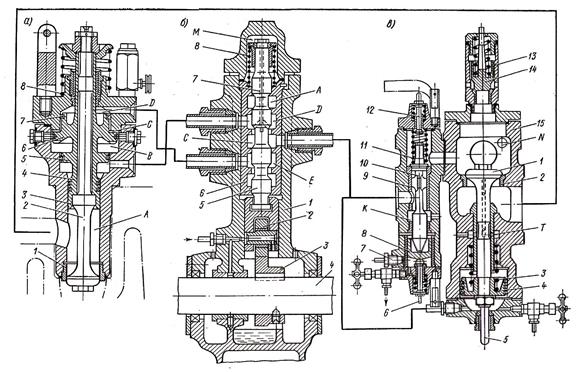

На рисунке 154 а, б и в изображены элементы пусковой системы двигателей Зульцер.

Главный пусковой клапан дизеля Зульцер (рис. 154в)

Воздух подводится в корпус 15 главного пускового клапана давит на тарелку 1 и прижимает ее к седлу 2. Когда нет давления воздуха клапан прижимается пружинкой 3.

Из полости N воздух поступает в корпус клапана-золотника 10 и прижимает его к седлу.

При переводе рукоятки в положение «ПУСК» воздух по штуцеру 7 поступает под поршень 8 клапана-золотника и поднимает его.

Воздух поступает к воздухораспределителю и под поршень 4 клапана 1, который идет вверх, при этом воздух из баллона через открытый клапан 1 идет к пусковым клапанам на цилиндрах дизеля. Отверстие Т, которое сообщается с атмосферой перекрыто штоком клапана.

При переводе рукоятки в положение «Стоп» или «Работа» нагрузочный клапан соединяет полость под поршнем 8 с атмосферой. Клапан-золотник сядет под действием пружины. Полость «К» соединится с атмосферой. Воздух из-под поршня 4 уйдет через полость «К» в атмосферу. Пружина 3 посадит главный пусковой клапан в гнездо 2. Из всех пусковых клапанов и трубок воздух через полости К и Т уйдет в атмосферу.

Воздухораспределитель (см. рис. 154б) золотникового типа. Привод золотника 5 через толкатель от кулачковой шайбы 3 на распредвал 4. После открытия главного пускового клапана воздух поступает в полость оттуда по сверлению 7 вверх в полость М. Золотник идет вниз. Воздух из полости С идет в полость Е и оттуда в пусковой клапан. Полость D сообщается с полостью А и с атмосферой. При положении ролика 2 на цилиндрической части кулачной шайбы (а до этого ролик был во впадине, так как шайба имеет отрицательный профиль) золотник 5 передвигается в верхнее положение, воздух через ГПК через полость С поступает в полость D и идет в пусковой клапан цилиндра закрывая его. Одновременно из верхней части пускового клапана воздух идет в полость Е воздухораспределителя и уйдет в атмосферу.

Рисунок 154 – Элементы пусковой системы двигателей Зульцер: а – пневматический пусковой клапан; б – воздухораспределитель; в – главный пусковой клапан.

Пусковые клапаны, как правило, имеют пневматический привод. Управляющий воздух, нарушая равновесие давления, перемещает поршень 2 вниз на открытие (рис. 156). Необходимо следить за состоянием уплотнительных колец. Они со временем высыхают.

Открытие пускового клапана часто затрудняется противодавлением в цилиндре. Запаздывание может быть значительным (по данным осциллографирования двигателя 5DKPH 50/100 оно достигало 35° П.К.В.).

Этот недостаток устраняется при применении цилиндровых пусковых клапанов с дифференциальным поршнем.

На рисунке 154а показан пусковой клапан, где дифференциальный поршень 6 управляет открытием, поршень 5 закрытием, а поршень 3 уравновешивает давление пускового воздуха на тарелку клапана.

Открытие. Воздух поступает в полость D и двигает поршень 6 на 2-3 мм.

Верхнее кольцо 7 открывает доступ воздуха в полость С.

В результате быстрое открытие.

Закрытие. Из полости D воздухораспределитель посылает воздух под поршень 5. Из полостей С и D пускового клапана над поршнем 6 воздух стравливается.

Их преимущества:

1. Быстро открывается без запаздывания.

2. Не захлопывается от противодавления, что обеспечивает быструю остановку во время реверса при еще высокой частоте вращения на передний ход.

3. Исключается заброс пламени из цилиндра в пусковой трубопровод (из-за наличия дифференциального поршня 6)

Реверс дизеля осуществляется поворотом распредвала, изменяя его положение относительно коленвала, при этом в один из цилиндров находящихся в начале такта сжатия поступает воздух и застопорит коленвал. Затем произойдет изменение направления вращения, т.к. распредвал и кулачные шайбы провернулись.

Рисунок 156 – Пусковой клапан

Система управления

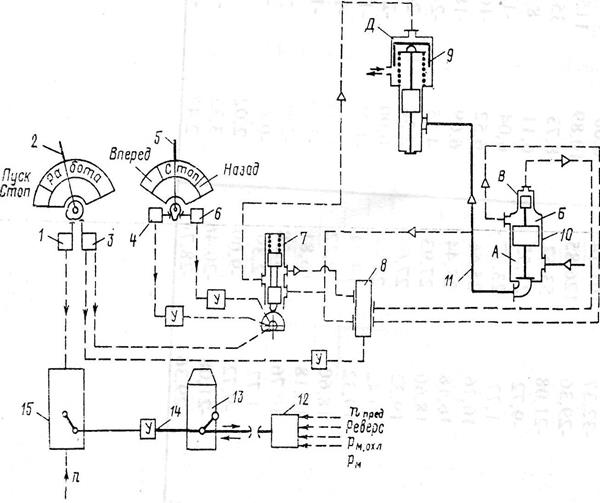

На рис. 2 дана упрощенная схема системы управления двигателя ДКРН (БМЗ).

Управление осуществляется пускорегулирующей рукоятки 2 и рукоятки 5 из положения «Стоп» в рабочее положение «Вперед» («Назад») осуществляется через клапан 4 (6) и усилитель У воздействие на механизм реверсирования, который устанавливает воздухораспределитель 7 и кулачковый вал в нужное положение. Переводом рукоятки 2 из положения «Стоп» в положение «Пуск» с помощью клапана 3 и усилителя приводят в действие подсистему запуска.

Сжатый воздух из баллонов через невозвратный клан, предназначенный для предотвращения обратного прорыва воздуха и газа в случае взрыва в цилиндре дизеля, до запуска поступает в полости главного пускового клапана 10.

Рис. 2. Схема системы управления

Усилия, создаваемые воздухом в полостях А, Б и В, удерживают клапан 10 в закрытом состоянии. Воздух пройдет через главный пусковой клапан 10 лишь тогда, когда в его полостях В и Б будет снижено давление вследствие впуска воздуха в клапан управления пуском 8, приводимый в действие клапаном 3. По магистрали 11 сжатый воздух поступает в пусковые клапаны 9, установленные на крышках цилиндров двигателя, и в воздухораспределитель 7. Пусковые клапаны открываются поочередно под действием воздуха управления, поступающего в полость Д из воздухораспределителя 7.

После раскрутки КШМ рукоятка 2 переводится в положение «Работа», чем отключается пусковая подсистема и с помощью клапана 1 вводится в действие подсистема автоматического регулирования нагрузки. Нагрузка двигателя устанавливается автоматическим регулятором 15, выходной вал которого через усилитель соединен с отсечным механизмом 14 ТНВД 13. Режим регулятора 15 по частоте вращения п зависит от положения рукоятки 2.

Блокирующее устройство 12 выводит отсечной механизм в положение «Стоп» и (или) удерживает его в этом положении в период реверса или в случаях недопустимого повышения частоты вращения коленчатого вала ппред, падения давления масла на охлаждение поршней рм.охл, падения давления масла на смазку подшипников движения рм.

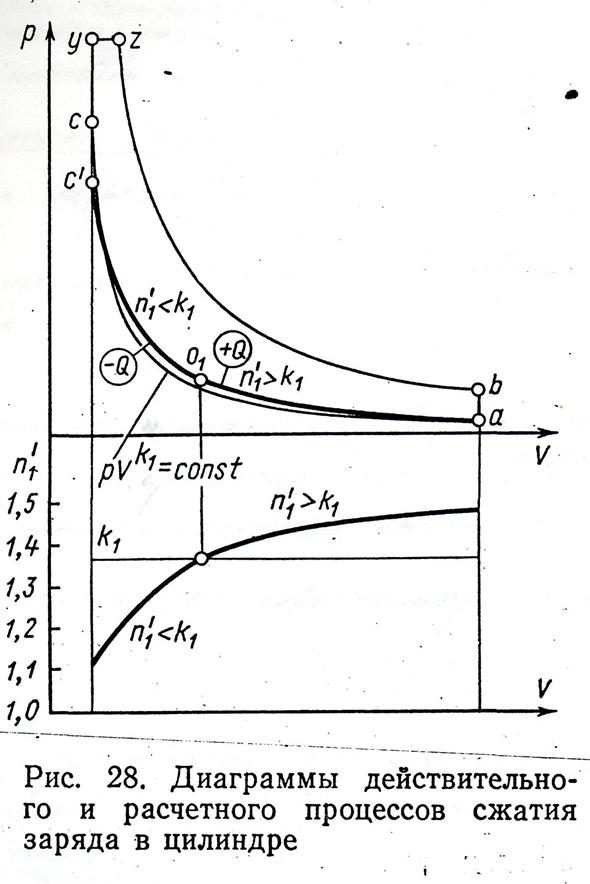

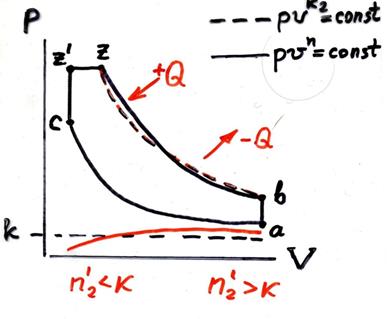

Процесс сжатия.

Литература: 1. СДВС / Фомин Ю. Я. И др. – Л. Судостр. 1989 г.

2.Самсонов В. И. и др. – СДВС – М. Тран 1981 г.

В конце процесса сжатия достигается температура, достаточная для воспламенения топлива.

Действительный процесс сжатия является не адиабатным

а политропным

.

.

Реальный показатель политропы процесса сжатия переменный:

Основные параметры, которые характеризуют процесс сжатия:

- показатель политропы;

- показатель политропы;  - давление сжатия;

- давление сжатия;  - температура в конце сжатия; ε- степень сжатия.

- температура в конце сжатия; ε- степень сжатия.

Показатель политропы.

В начале процесса  ( из- за подвода теплоты +Q от стенок цилиндра). Затем когда температура заряда станет выше температуры стенок

( из- за подвода теплоты +Q от стенок цилиндра). Затем когда температура заряда станет выше температуры стенок  , из- за отвода теплоты охлаждающей воде (-Q).

, из- за отвода теплоты охлаждающей воде (-Q).

Величина показателя политропы зависит от частоты вращения, размеров цилиндра, нагрузки, интенсивности охлаждения поршня, плотности уплотнительных поршневых колец.

Влияние частоты вращения на

C повышением частоты вращения уменьшается продолжительность теплообмена со стенками цилиндра за цикл (

При понижении оборотов ДВС показатель политропы сжатия снижается (  . При этом снижается и

. При этом снижается и  и

и  .

.

У ДВС с небольшими размерами цилиндра при пониженных частотах вращения показатель  снижается резко. Давление и температура в конце сжатия

снижается резко. Давление и температура в конце сжатия  и

и  уменьшаются. Ухудшается запуск, поэтому у таких ДВС увеличенная степень сжатия.

уменьшаются. Ухудшается запуск, поэтому у таких ДВС увеличенная степень сжатия.

Влияние нагрузки.

С увеличением нагрузки

Степень сжатия.

Действительная степень сжатия – это отношение объема цилиндра в момент закрытия органов газораспределения к объему камеры сгорания:

ψ- доля хода поршня, соответствующая объему цилиндра при котором начинается сжатие.

При пуске показатель политропы  имеет пониженные значения, поэтому E должна быть достаточной для обеспечения устойчивого самовоспламенения.

имеет пониженные значения, поэтому E должна быть достаточной для обеспечения устойчивого самовоспламенения.

Для устойчивого самовоспламенения необходимо, чтобы

У МОД необходимые значения достигаются при ε=10,5  13,5

13,5

У ВОД необходимые значения достигаются при ε=15  18

18

Лекция № 11. процессы сгорания и расширения. динамика тепловыделения при сгорании топлива. коэффициент избытка воздуха. расчет процесса расширения, влияние сгорания топлива на окружающую среду. индикаторные и эффективные показатели двс. среднее индикаторное давление и эффективная мощность – 2 ЧАС.

Процесс расширения

Литература: Самсонов В.М. и др. СДВС

Расширение продуктов сгорания происходит при движении поршня от ВМТ к НМТ. На участке  расчетного цикла увеличение объема сопровождается подводом теплоты. При термодинамическом описании расчетного цикла условно допускают, что процесс расширения начинается в конце видимого сгорания т.

расчетного цикла увеличение объема сопровождается подводом теплоты. При термодинамическом описании расчетного цикла условно допускают, что процесс расширения начинается в конце видимого сгорания т.  , начиная с которого происходит политропическое понижение давления и температуры в зависимости от объема цилиндра.

, начиная с которого происходит политропическое понижение давления и температуры в зависимости от объема цилиндра.

Действительный цикл, в отличие от теоретического, сопровождается подводом теплоты, догоранием топлива, утечками газа через поршневые кольца.

В результате действительный процесс расширения - это политропический процесс с переменным показателем политропы. В начале  (

(  = 1,1- 1,2). В конце

= 1,1- 1,2). В конце  (

(  = 1,4- 1,5).

= 1,4- 1,5).

К увеличению продолжительности догорания и доли догорающего топлива приводит:

- повышение частоты вращения;

- ухудшение качества распыла;

- понижение температуры заряда цилиндра;

- недостаточная интенсивность испарения топлива;

- понижение коэффициента избытка α;

- недостаточно интенсивное перемешивание паров топлива и воздуха.

При использовании топлива с более высокой вязкостью период догорания оказывается более продолжительным.

По мере движения поршня к НМТ увеличивается отдача теплоты стенкам втулки из-за увеличения поверхности ТО. Показатель политропы  и перед НМТ достигает

и перед НМТ достигает  .

.

В целях упрощения расчетов действительный процесс расширения заменяют условным политропным процессом со средним  определяемым из условия равенства работы расчетного процесса работе действительного процесса.

определяемым из условия равенства работы расчетного процесса работе действительного процесса.

Процесс выпуска.

Есть потери давления (газодинамические)

МПа;

МПа;

Температура газов в выпускном коллекторе перед турбиной несколько выше, чем на выходе из цилиндров.

Истечение газов из цилиндра можно рассматривать как политропный процесс:

- средний показатель политропы.

- средний показатель политропы.

Коэффициент продувки: 4-х такт. 1,05-1,35

2-х такт. 1,25-1,80

Уравновешивание двигателей.

Уравновешивание достигается соответствующим расположением мотылей, так чтобы возникающие силы инерции разных цилиндров самоуравновешивались.

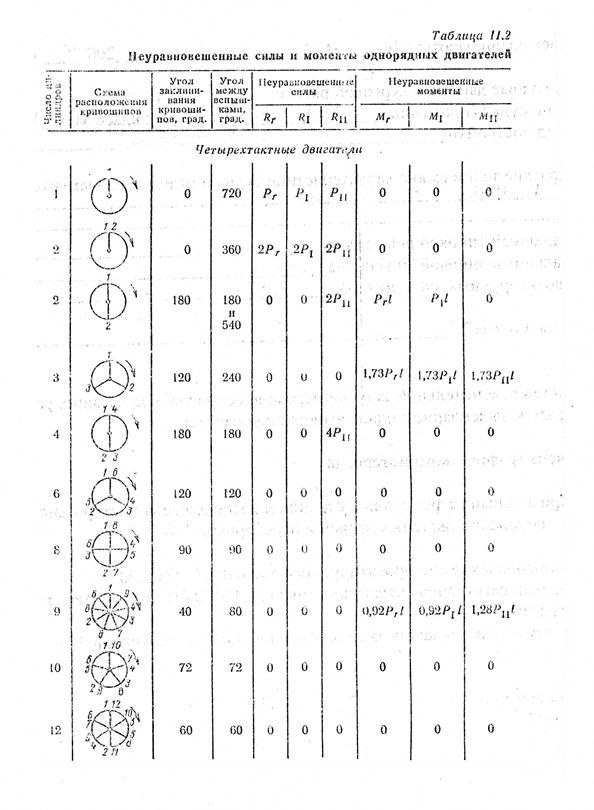

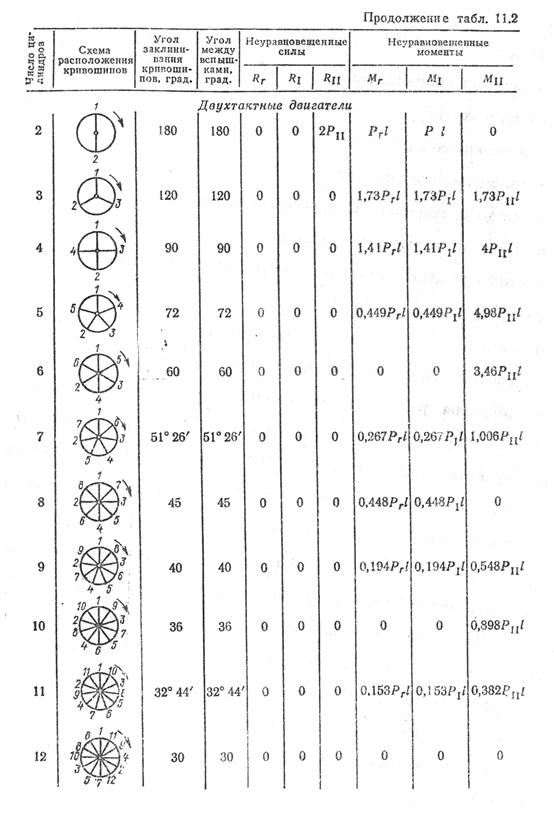

Для быстрого нахождения оптимальных вариантов используются таблицы (стр.297 СДВС: учебник Фомин и др. 1989г.).

При равномерном заклинивании кривошипов полностью уравновешиваются все силы инерции в 4-х тактных с i>4 и 2-х тактных с i>2.

Моменты сил инерции полностью уравновешиваются в 4-х тактных с четным числом цилиндров при зеркальном расположении кривошипов.

Если естественное уравновешивание сил инерции вращающихся масс не получается, то применяют искусственное уравновешивание противовесами.

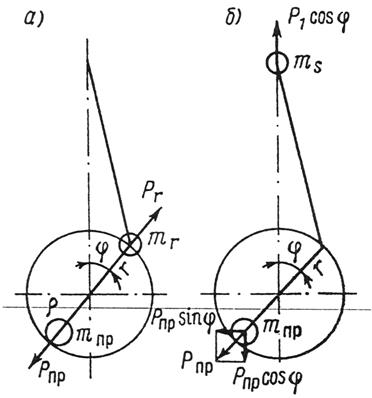

P̅прот=mпрρω2=-P̅r=-mrrω2

ρ – радиус установки противовесаю.

Рис. 11.16. Схема уравновешивания сил инерции ВМ (а) и частичного уравновешивания сил инерции первого порядка ПДМ (б) в одноцилиндровом двигателе с помощью противовесов, устанавливаемых на щеках коленчатого вала

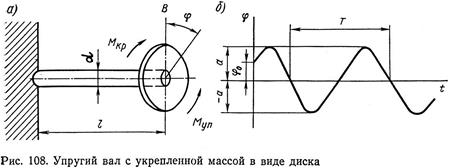

Крутильные колебания

При очередной вспышке топлива в рабочем цилиндре происходит закручивание коленвала и гребного вала, а далее раскручивание под действием упругих сил. Такие колебания наз. крутильными.

Мин + Мупр=0

I – момент инерции массы

G – момент упругости при сдвиге материала вала

Ip – полярный момент инерции сечения вала

Частота свободных крутильных колебаний системы зависит от жесткости вала и момента инерции массы. Амплитуды колебаний различны, а период и частота остаются такими же.

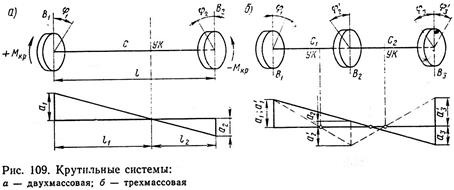

Рассомтрим двух- и трехмассовые системы

Неподвижное сечение вала наз. узлом колебаний

Двухузловая форма колебаний возникает, если в рассматриваемой системе к ее крайним массам приложить одинаковые моменты одного знака, закручивающие вал на углы φ1 и φ3', а к средней массе — момент противоположного цикла (φ2').

Практический интерес при расчетах крутильных схем вало-провода судовых дизелей представляют только низшие формы колебаний: одно-, двух- и реже трехузловая. Четырех- и- пятиузловые формы колебаний представляется необходимым исследовать только в исключительных случаях, когда система имеет большое число масс (более 15—20).

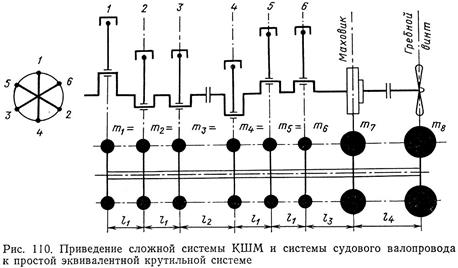

Расчет крутильной системы, имеющий конечной целью определение запретных зон частот вращения вала двигателей, допускает замену действительной системы эквивалентной дискретной.

Расчет крутильной системы с целью определения запретных зон частот вращения вала допускает замену действительной системы эквивалентной дискретной.

Приведение (замена) действительной крутильной системы к эквивалентной дискретной производят для упрощения и удобства расчета свободных крутильных колебаний. При этом действительные массы заменяют эквивалентными им по динамическим свойствам, а в целом сложная система кривошипно-шатунного механизма, системы судового валопровода (включая и гребной винт) приводят к простой эквивалентной системе (рис. 110). Эта система состоит из цилиндрического вала постоянного диаметра и эквивалентных сосредоточенных масс, расположенных на одинаковом расстоянии от оси вала.

Вынужденные крутильные колебания возбуждаются периодически от движ. сил.

PD=Pг+Pu+Pт Pт=msg

Переменная величина крутящего момента от движущей силы изменяющаяся по период кривой, может быть представлена рядом Фурье.

Переменная величина крутящего момента от движущей силы, изменяющаяся по периодической кривой, может быть представлена рядом Фурье, т. е. суммой постоянного члена среднего крутящего момента и некоторого числа гармонических составляющих, которые являются основными возбудителями крутильных колебаний:

Мк=Мср+М1 sin ( ω в t + ψ 1 )+М2 sin (2 ω в t + ψ 2 ) +…+ Мi sin ( iω в t + ψ i )+…,

где Мср — средний крутящий момент (колебаний не возбуждает);

M i , ω в , ψ i —амплитуда, частота и начальная фаза гармоники крутящего момента.

Такое разложение момента Мк называют гармоническим анализом крутящего момента двигателя.

Порядком гармоники называют число полных периодов, совершаемых данной гармоникой за один оборот коленчатого вала.

Гармоники, порядок которых равен или кратен числу вспышек за один оборот вала, называют главными.

Гармоники, имеющие самый низкий порядок, называют основными. Гармонический анализ тангенциальных диаграмм дизелей, соответствующих различным pi (средним индикаторным давлениям), даст возможность определять амплитуды гармонических составляющих.

Амплитуда вынужденных колебаний сохраняет свою величину постоянной при наличии трения в системе только потому, что поглощаемая энергия непрерывно восстанавливается за счет работы возмущающих сил.

Амплитуды вынужденных колебаний при больших значениях возмущающих моментов могут быть весьма значительными. Увеличение амплитуды колебаний сопровождается пропорциональным ростом напряжений от крутильных колебаний в некоторых элементах и сечениях системы валопровода, что ведет, к усталости металла и возможному его разрушению.

Теплонапряжённость дизелей

Литература: Самсонов В.И. и др. СДВС – М.Транспорт,1981 – 400с

Показатели теплонапряжённости.

1. Непосредственные: температурные напряжёния в стенках теплопередающих деталей; Температуры в характерных точках деталей ЦПГ.

Для втулок цилиндров, например, температура напряжения

E – модуль упругости, кПа;

µ – коэф. Пуассона;

αт – коэф. линейных расширений,

2. Косвенные показания теплонапряжённости:

- тепловой поток (удельный)  ;

;

- температура выпускных газов;

- температура в точке удобной для замера;

Условные критерии теплонапряжённости

Для поршня:

b - коэффициент, учитывающий тактность;

Ts – температура выделяемая перед цилиндром;

Сm - средняя скорость поршня;

Ps – давление воздуха перед цилиндром;

Ре – КПД;

gе - удельный расход топлива;

То – температура окружающей среды (293 К) ;

Лекция № 1. ОБЩИЕ СВЕДЕНИЯ О СДВС. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ И КЛАССИФИЦИЯ СДВС. ТЕОРЕТИЧЕСКИЙ ЦИКЛ. МАРКИРОВКА СДВС. – 2 ЧАС.

Общие сведения из истории

Первый промышленный ДВС был сконструирован в 1860 г. Ленуаром (двухтактный с воспламенением от электроискры).

В 1876 немецкий инженер Отто создал четырехтактный газовый двигатель.

Первый ДВС с воспламенением от сжатия ( дизель) сконструирован в 1897 году Рудольфом. Дизелем. Первый промышленный дизель был произведен в 1899 г. на заводе Нобеля (ныне «Русский дизель»), который купил патент у Р. Дизеля (мощность - 18 кВт, удельный расход топлива - 0,3 кг/кВт·час, нефть).

В 1903 году был построен первый в мире теплоход с ДВС.

Нефтеналивная баржа (3 дизеля мощностью по 88 кВт, 240 об/мин., электропередачи на 3 винта).

Классификация судовых ДВС

По роду работы цикла:

· с подводом теплоты к рабочему телу при постоянном объеме (рис. 1а);

· с подводом теплоты к рабочему телу при постоянном давлении (рис. 1б);

· с комбинированным подводом теплоты к рабочему телу.

а) б)

Рисунок 1 – Диаграммы теоретических циклов с подводом теплоты при постоянном объеме (а) и постоянном давлении (б)

Рисунок 2 – Теоретический цикл ДВС со смешанным подводом теплоты

По способу осуществления рабочего цикла:

· 4-хтактные;

· 2-тактные.

По способу воздухоснабжения:

· с наддувом;

· без наддува.

По роду применения топлива:

· жидкое;

· газовое.

По частоте вращения:

· МОД – до 240 об/мин;

· СОД – 240<n£ 750об/мин;

· ВОД – > 750 об/мин.

По назначению:

· главные;

· вспомогательные.

По принципу действия:

· простого;

· двойного;

· с противоположно движущимися поршнями.

По конструкции КШМ:

· тронковые (например, часть поршня);

· крейцкопфные (нормальные силы возникают при наклоне шатуна

передаются ползуном на параллели, которые закреплены на станине дизеля.

По расположению цилиндров:

· вертикальные;

· горизонтальные;

· однорядные;

· двухрядные;

· V-образные;

· ¶-образные.

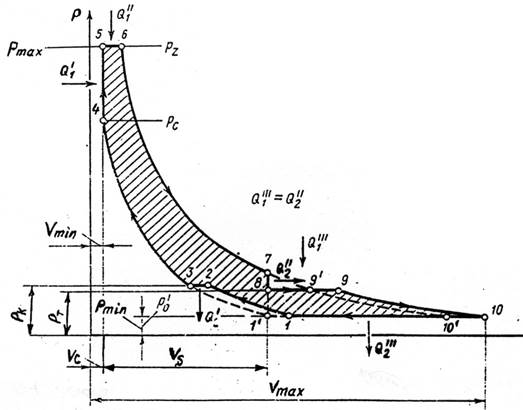

Обобщенный теоретический цикл комбинированного двигателя

Наибольшее распространение на флоте получили дизели с турбонаддувом, работающие по циклу с предварительным сжатием воздуха в турбокомпрессоре, с дополнительным расширением продуктов сгорания в газовой турбине.

Рисунок 3 – Термодинамический цикл ДВС с газотурбинным надувом

1-2 – адиабатическое сжатие в ТК;

2-3 – пром. охлаждение в ОНВ;

3-4 – адиабатическое сжатие в цилиндре;

4-5 – подвод тепла, V=const;

5-6 – подвод тепла, р=const;

6-7 – адиабатическое расширение в цилиндре двигателя;

7-8 – отвод тепла из цилиндра;

8-9 – подпой тепла к ГТ;

9-10 – адиабатическое расширение в газовой турбине;

10-1 – отвод тепла в окружающую среду.

Q ¢1, Q ²1 – подвод теплоты при постоянном объеме и при постоянном давлении;

Q ² ¢1 – теплота, подведенная к турбине ГТН.

Принято считать, что в теоретическом цикле Q ² ¢1= Q ¢2.

Теплота, отведенная из цилиндра Q ¢2 , полностью подводится к турбине на участке 7-8 в результате перехода кинетической энергии в коллекторе в тепловую.

В отличие от термодинамического в рабочем цикле возникают дополнительные потери, снижающие его экономичность, которая оценивается индикатором КПД (hi =0,46…0,51).

Заштрихованная площадь цикла пропорциональна работе, совершаемой газами в цилиндре за цикл.

Работа, совершаемая газами в цилиндре за цикл Li, называется индикаторной. При определении этой работы и соответствующей ей мощности в теории и эксплуатации дизелей пользуются условным показателем – средним индикаторным давлением р i.

Под средним индикаторным давлением подразумевается такое условное постоянное давление р i, которое, действуя на поршень, за время одного рабочего хода совершает работу, эквивалентную индикаторной работе действительного замкнутого цикла.

Дата: 2019-02-02, просмотров: 1877.