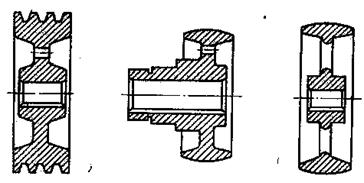

Шкивы и маховики представляют собой более или менее крупные инерционные детали цилиндрической формы. Детали этого типа характеризуются небольшим отношением длины цилиндрической части к наружному диаметру (обычно не более 2,5) (рис.6).

Рис. 6. Разновидности шкивов и маховиков

Особенности работы, шкивов и маховиков определяют главные

требования к их заготовкам: концентричность наружной поверхности и посадочного отверстия, перпендикулярность торцов к оси детали.

Шкивы и маховики диаметром более 500 мм изготавливают из серого чугуна СЧ15, СЧ18; меньших диаметров – из серого чугуна или конструкционных сталей 30, 35, 40. Шкивы делают также из алюминиевых и магниевых сплавов, бронз, текстолита, и других материалов.

В большинстве случаев для производства шкивов и маховиков применяют штучные заготовки – отливки, кованые или штампованные поковки. Средние и крупные заготовки из чугуна и стали льют в песчаные формы. При большом объеме партии более эффективным является центробежное литье. Небольшие заготовки из цветных металлов в условиях серийного и массового производства изготовляют кокильным литьем, литьем в оболочковые формы и под давлением.

В зависимости от конфигурации маховика (шкива), материала и производственных условий для изготовления заготовок могут использоваться различные виды ковки и штамповки (на молотах, КГШП, реже – на ГКМ). Для небольших заготовок диаметром до 30 мм применяют прокат.

Заготовки рычагов и вилок

К этой группе деталей относятся разнообразные рычаги, вилки, коромысла, собачки, шатуны и другие детали (рис.7). Они совершают колебательные или вращательные движения, передавая необходимые силы и движение сопряженным с ними деталям. Силовое воздействие направлено в продольном направлении, поперечные нагрузки, как правило, незначительны.

Рис. 7. Разновидности рычагов и вилок

Основные требования к изготовлению рычагов и вилок состоят в обеспечении правильной геометрической формы основных отверстий и их торцов, достижении параллельности и перпендикулярности осей отверстий в заданных пределах, получении заданной точности размеров отверстий и расстояний между ними. На некоторые рычаги массового применения (например, на шатуны) требования устанавливают стандартом.

Для изготовления рычагов и вилок, не подвергающихся ударным нагрузкам, применяют серый чугун марок СЧ12, СЧ18, СЧ21, СЧ24, при наличии ударных нагрузок – ковкий чугун марок КЧ35-10, КЧ37-12 и др. Применяют также конструкционные стали Ст5, 20, 35, 45 и др. Особо ответственные рычаги выполняют из легированных сталей 18ХГТ, 30ХГСА, 40Х и др.

Чугунные заготовки получают обычно литьем в песчаные формы ручной или машинной формовкой. Отливки из ковкого чугуна подвергаются графитизирующему отжигу (томлению), а после отжига – правке, что увеличивает себестоимость деталей.

Сложные стальные отливки массой до 10 кг получают литьем в оболочковые формы и по выплавляемым моделям в массовом производстве в том случае, когда ряд их поверхностей не требует последующей механической обработки. Расход металла при этом снижается на 30....50 % по сравнению с литьем в песчаные формы.

Заготовки стальных рычагов простой формы могут вырезаться из толстого листового проката. Ковкой производят заготовки несложной формы в условиях единичного и мелкосерийного производства. В этом случае предусматриваются значительные технологические напуски и припуски, так как ковкой трудно выполнять ребра и другие фасонные поверхности. С увеличением масштаба производства более экономичным становится штамповка на молотах (серийное производство) и КГШП (массовое и крупносерийно) производство). Для повышения производительности штамповки, Ки.м и уменьшения себестоимости заготовок применяют предвари тельную штамповку на ковочных вальцах и поперечно-клиновую прокатку. В массовом производстве штампованные поковки дополнительно подвергаются калибровке. Отверстия диаметром более 25...30 мм выполняют в заготовках ковкой, штамповкой, литьем, меньшие – механической обработкой.

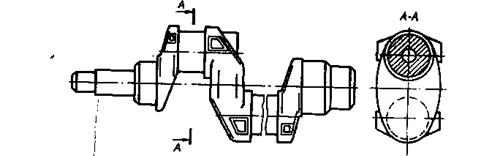

Заготовки коленчатых валов

Коленчатые валы представляют собой сложные и ответственные детали двигателей внутреннего сгорания и компрессоров. По конструкции коленчатые валы бывают цельные (рис.8) и составные. Цельные валы сравнительно небольшого размера применяются в автомобильных и транспортных двигателях, компрессорах, кривошипных прессах. Составные валы изготавливаются небольшими партиями для крупных судовых и стационарных двигателей внутреннего сгорания. В зависимости от конструктивного оформления коленчатые валы делятся по количеству коренных опор и шатунных шеек, их взаимному расположению и т. д. К коленчатым валам предъявляются высокие требования по качеству изготовления, которые регламентируются соответствующими стандартами

Рис. 8. Коленчатый вал

Основные технологические задачи при производстве заготовок коленчатых валов и их механической обработке состоят в получении соосных коренных шеек высокой точности, точных шатунных шеек с соответствующей точностью их взаимного расположения, и достижении хорошей балансировки (динамической и статической) всего вала при вращении относительно оси коренных шеек.

Коленчатые валы изготавливают из углеродистых и легированных сталей марок 45, 45Х, 45Г2, 40ХНМА, 18ХНВА и других, а также из специальных высокопрочных чугунов. В соответствии с условиями работы к материалу коленчатых валов предъявляются высокие требования по качеству поверхностного слоя металла шеек с точки зрения их износостойкости и усталостной прочности.

Заготовки стальных коленчатых валов малых и средних размеров в условиях крупносерийного и массового производства получают штамповкой на прессах и молотах. Процесс штамповки осуществляется за несколько переходов, а после обрезки заусенца проводят горячую правку. Заготовки для крупных стальных валов получают ковкой на молотах и прессах. Такие заготовки отличаются сравнительно большими припусками и напусками, но порой это единственный способ получения заготовки нужного качества. Чугунные и стальные заготовки коленчатых валов средних размеров отливают в оболочковые формы или по выплавляемым моделям. Для заготовок массой 100...150 кг применяют литье в песчаные формы.

Производство литых заготовок позволяет устранить ряд технологически сложных операций механической обработки. Например, за счет установки стержней крупные валы можно изготавливать с пустотелыми шейками, что заметно снижает массу готовой детали.

Значительные трудности при обработке коленчатых валов создает изготовление маслопроводных каналов, соединяющих шейки. Их малые диаметры (5...8 мм) и значительная длина требуют применения специального оборудования для глубокого сверления. Если вал изготавливают литьем, в литейную форму перед заливкой металла устанавливают тонкостенные трубки для подвода масла. Таким образом полностью исключается ряд операций сверления. Недостатком литых коленчатых валов является трудность обеспечения однородности структуры, механических и эксплуатационных свойств по сечению заготовки, а также возможность образования внутренних дефектов (раковины, поры, шлаковые и неметаллические включения).

Лекция №15

Дата: 2019-02-02, просмотров: 478.