Валы и оси составляют 10...13 % в общем объеме производства деталей машин. Валы, оси и шпиндели весьма разнообразны по своему назначению, конструктивной форме, размерам и конструкционному материалу.

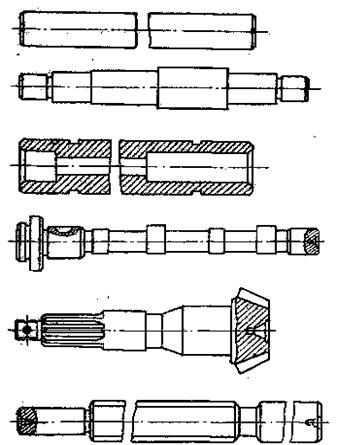

По технологическому признаку валы, оси и шпиндели делятся на гладкие и ступенчатые; цельные и пустотелые; валы с фланцами; гладкие, шлицевые валы и валы-шестерни, а также комбинированные с разнообразным сочетанием указанных выше типов (рис.3).

По длине L валы делятся на 4 группы: I – <150 мм; II – L = 150...500 мм; III – L=500...1200 мм; IV – L>1200 мм. По данным ЭНИМСа валы II и III групп составляют 85 % общего числа валов. По соотношению длины L и среднего диаметра d валы делятся на жесткие (L/d<8...12) и нежесткие (L/d>12).

Технологические требования к деталям этой группы состоят в необходимости получить: наружные поверхности с требуемой степенью точности; концентричность наружных и внутренних поверхностей; минимальную несоосность отдельных обрабатываемых поверхностей; шпоночные пазы и шлицы, параллельные оси вала и др. Для шпинделей особое значение имеет требование стабильности положения оси вращения шпинделя, что достигается за счет равенства радиусов в каждом из сечений его опорных шеек, соосности и требуемого параметра шероховатости поверхности.

Валы и оси изготавливают из углеродистых и легированных сталей, обладающих высокой прочностью, хорошей обрабатываемостью резанием, способностью упрочняться в результате термической обработки. К ним относятся стали: 35, 40, 45, 40Х, 30ХН, 50Х, 40Г2, 46ХН2МФ и др. Для изготовления шпинделей применяют высокопрочный чугун ВЧ45, ВЧ50, а для некоторых тяжелых станков применяют отливки из серого чугуна СЧ15, СЧ21 и др.

Рис. 3. Разновидности деталей типа валов

В условиях единичного производства почти все валы изготавливают или непосредственно из проката, или ковкой (крупные валы). Валы и оси с фланцами целесообразно изготавливать сборно-сварными. Так, цельная кованая заготовка вала гидротурбины дает коэффициент использования металла КИ.М=0,25...0,30. При сборно-сварной конструкции центральная часть вала производится из проката, а фланец –ковкой, после чего вал и фланец сваривают. В этом случае КИМ=0,7...0,8.

Гладкие валы и оси, а также ступенчатые валы с небольшим перепадом между наибольшим и наименьшим диаметрами (до 15…25%) изготавливают из прутка независимо от типа производства. Но, если КИ.М снижается до 0,65...0,75, пруток необходимо обрабатывать давлением, приближая конфигурацию заготовки к форме готовой детали. Относительно короткие заготовки (L/d>5) штампуют на молотах или прессах. Причем, штамповка на молотах дает более высокий КИ. м (0,70...0,75), чем на прессах (0,65...0,70) ввиду больших возможностей формообразования. В массовом и крупносерийном производствах внедряются методы профилирования заготовок на ротационно- и радиально-обжимных машинах, на станах поперечной, поперечно-винтовой и поперечно-клиновой прокатки. Эти методы обеспечивают производство заготовок со значительным перепадом поперечных сечений, хорошим качеством поверхностного слоя, высокой точностью и производительностью, Ки.м. при этом достигает 0,90...0,95, что позволяет снизить себестоимость деталей.

Заготовки валов и осей длиной 150...1200 мм с фланцами или значительными перепадами сечений в условиях серийного и массового производства наиболее рационально изготовлять на горизонтально-ковочных машинах (ГКМ). Для относительно простых заготовок, особенно для заготовок с местными утолщениями, применяют электровысадочные машины.

Заготовки крупных валов (длиной свыше 1200 мм) изготавливают ковкой на гидравлических прессах. В то же время следует отметить, что для длинных валов (более 2 м) это единственно возможный способ производства заготовок, хотя и характеризуется низким коэффициентом использования металла.

В качестве заготовок шпинделей используют прокат (трубы), поковки, чугунное или стальное литье. Прокат, поковки, чугунное литье применяют в условиях единичного и мелкосерийного производства. В серийном производстве заготовки шпинделей получают штамповкой на ГКМ или радиально-обжимных машинах. По сравнению с ковкой Ки.м возрастает с 0,2...0,3 до 0,5...0,8. Для обеспечения прямолинейности оси шпинделя в ряде случаев заготовка подвергается правке на специальных правильно-калибровочных станах, обеспечивающих отклонение от прямолинейности оси не более 0,05 мм на 1 м длины.

Все заготовки шпинделей, полученные ковкой или штамповкой перед механической обработкой подвергают термической обработке (нормализации, улучшению), т. к. после снятия поверхностного слоя заготовки может произойти значительное перераспределение остаточных напряжений, которое приводит к заметной деформации шпинделя, если не сразу после обработки, то во время эксплуатации.

Заготовки втулок

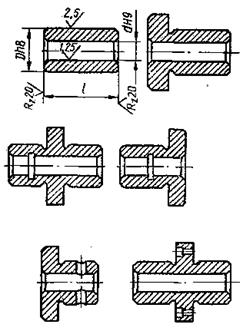

По конструкции втулки делятся на гладкие, с буртиком, с фланцем, разрезные и т. п. (рис. 4).

Рис. 4. Разновидности втулок

Главное требование, предъявляемое к подобным деталям, состоит в достижении концентричности наружных и внутренних поверхностей втулок и перпендикулярности торцев к оси центрального отверстия. Достижение концентричности может быть обеспечено различными способами механической обработки заготовки, а это, в свою очередь, сказывается на выборе черновых баз механической обработки и на распределении припусков при проектировании заготовки.

Для изготовления втулок применяют самые разнообразные конструкционные материалы: чугуны-– СЧ15, СЧ20, СЧ21, КЧЗЗ-8, КЧ35-10; стали 20, 25, 30, 35Х, бронзы БрОСЮ-10, БрАЖН 10-4-4; латуни – Л68, ЛН65-5, ЛС59-1; специальные сплавы, биметаллы, порошковые материалы– ЖГ-1, ЖГ-2, рРОГрЮ-3, АЖ.Грб-3, текстолит, капрон, дерево и др.

Втулки диаметром до 20...25 мм изготавливают из горячекатанных или калиброванных прутков, а также из литых стержней. Заготовками для втулок диаметром 20...80 мм служат полые отливки; поковки, штампованные на КГШП и ГКМ; втулки, прессованные из металлических порошков. Для производства втулок диаметром более 80...100 мм в качестве заготовок используются сварные или бесшовные трубы; заготовки свернутые из листа; поковки, полученные ковкой или штамповкой на ГКМ (особо крупные заготовки).

Заготовки из проката (пруток, трубы, лист) – самые дешевые и удобные для изготовления втулок. Они широко используются для изготовления гладких или простых по конфигурации втулок. Высокий коэффициент использования металла имеют тонкостенные заготовки, полученные сворачиванием из холоднокатанного листа (с последующей сваркой или разрезные).

Штамповка на холодновысадочных автоматах или ГКМ применяется для изготовления втулок, имеющих выступы, фланцы, буртики и т. п. в массовом и крупносерийном производстве. Среди способов литья для производства втулок наиболее часто применяют литье в песчаные формы, кокильное, под давлением и центробежное. Последний способ для производства заготовок втулок является предпочтительным, так как кроме высокой точности наружных paзмеров дает благоприятное распределение структуры материала по сечению заготовки. Кроме того, при этом способе литья почти полностью отсутствуют внутренние литейные дефекты или они легко могут быть удалены при черновой механической обработке. Индивидуальные отливки крупных заготовок получают литьем в песчаные формы.

Заготовки из порошковых материалов имеют высокое качество поверхности с минимальными припусками на механическую обработку. Ки.м в этом случае достигает 0,95...0,99. Порошковой металлургией легко можно изготовить втулки с заданной пористостью, что позволяет, например, создать подшипники скольжения, имеющие высокие антифрикционные свойства без подвода смазки извне. В этом случае поры втулки заполняются смазкой в процессе изготовления или сборки.

Производство втулок, как правило, отличается сравнительно низким Ки.м. Поэтому для втулок стремятся использовать штучные заготовки, получаемые штамповкой на ГКМ, центробежным литьем, литьем под давлением, порошковой металлургией.

Заготовки зубчатых колес

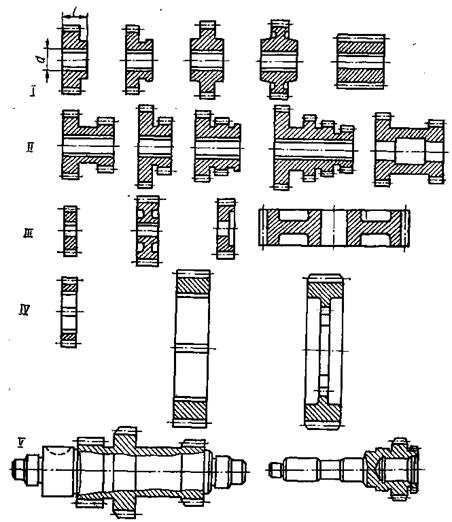

Зубчатые колеса – весьма распространенная группа деталей машин. Их производят миллионами штук. В зависимости от конструкции и служебного назначения зубчатые колеса делятся на несколько типов (рис.5):

Зубчатые колеса должны быть износостойкими, работать плавно и бесшумно. Это достигается за счет точности изготовления и параметров шероховатости поверхности. При изготовлении зубчатых колес высокой точности особенно важно обеспечить требуемое отклонение от перпендикулярности торца к оси центрального отверстия.

Рис.5 Типы зубчатых колес:

I тип – одновенцовые колеса с достаточно длинным базовым отверстием (L/d>l);

II тип – многовенцовые колеса, которые также имеют значительно большую длину базового отверстия, чем диаметр L / d >> l );

III тип – одновенцовые колеса типа дисков, у которых ( l / d < l );

IV тип – венцы, которые после обработки насаживаются и закрепляются на ступице колеса, образуя вместе с ней одно- и многовенцовые колеса;

V тип –зубчатые колеса-валы.

Зубчатые колеса работают в тяжелых условиях, поэтому к материалу предъявляются высокие требования в отношении однородности физико-механических свойств, макро- и микроструктуры, наличия внутренних дефектов, остаточных напряжений и т. д. В зависимости от передаваемой нагрузки, условий работы и назначения зубчатые колеса изготавливают из серого чугуна СЧ21, СЧ24, сталей 40Х, 50Г, 40ХН, 12Х2Н4А, 18ХНВА, 38ХМЮА, бронзового или стального литья. Приводные шестерни, работающие с окружной скоростью менее 40...50 м/с, делают также из пластмасс (текстолит, лигнофоль, ДСП). Для зубчатых колес из сталей применяют раз личные виды термической и химико-термической обработки

Заготовки из чугуна, стального и бронзового литья изготавливают литьем в песчаные формы, кокильным и центробежным литьем. Последний метод особенно широко применяется при изготовлении заготовок крупных зубчатых колес III и IV типов чугунные колеса могут отливаться с отбеленной наружной поверхностью, что способствует повышению износостойкости.

Заготовками колес простой формы малых и средних размеров служат прокат или прессованные профили. Крупные колеса в условиях единичного и мелкосерийного производства изготавливают из кованых заготовок.

Большинство заготовок зубчатых колес производится штамповкой, которая позволяет получать наиболее благоприятную макроструктуру. Для производства заготовок колес I и III типов применяют штамповку в закрытых и открытых штампах на молотах и К.ГШП. Заготовки колес II и IV, а иногда и V типов чаще изготавливают штамповкой на ГК.М. Штамповка на ГКМ обеспечивает получение большего Ким для многовенцовых зубчатых колес. Крупные заготовки зубчатых колес IV типа изготавливают ковкой или раскаткой.

Значительная часть заготовок производится из цельных или кольцевых заготовок методом накатки зубьев в холодном или горячем состоянии. В этом случае исключается черновое зубонарезание и формируется наиболее благоприятная макроструктура металла. Для передач невысокой точности вообще исключается механическая обработка.

Заготовки червячных колес делают из проката или литьем. При большой программе выпуска применяют литье под давлением, кокильное или центробежное литье. Крупные заготовки червячных колес изготавливают составными: стальная или чугунная ступица и бронзовый зубчатый венец. Особо крупные заготовки производят путем заливки венца на предварительно подготовленную ступицу (биметаллические зубчатые колеса).

Заготовки зубчатых колес небольшого размера изготавливают также чистовой вырубкой из листа или из порошковых материалов. В последнем случае практически исключается механическая обработка.

Дата: 2019-02-02, просмотров: 456.