Заготовки корпусных деталей

Корпусные детали являются базовыми деталями машин, на которых монтируются отдельные сборочные единицы. По служебному назначению и конструктивным формам они подразделяются на группы (рис.1):

а) корпусные детали коробчатой формы в виде параллелепипеда: корпуса редукторов, коробок скоростей, шпиндельных бабок и т. п.;

б) корпусные детали с отверстиями и полостями, протяженность которых превышает их поперечные размеры: блоки цилиндров, двигателей; компрессоров, корпуса задних бабок;

в) корпуса деталей сложной пространственной формы: корпуса паровых и газовых турбин, центробежных насосов, коллекторов, вентилей и т. п.;

г) корпуса деталей с направляющими: столы, каретки, салазки, планшайбы и т. п.;

д) корпусные детали типа кронштейнов, угольников, стоек плит, крышек и т.п. Следует отметить, что деление деталей на группы является условным, т.к. некоторые из них нельзя отнести к определенной группе, и применяется лишь для удобства пользования общими технологическими решениями.

Рис. 1 Разновидности корпусных деталей

Технические требования к корпусным деталям состоят в высоких требованиях к точности геометрической формы, размеров и относительного положения базовых поверхностей. Иногда также требуется соблюдение точности углового расположения одних поверхностей относительно других или осей отверстий относительно плоских поверхностей.

Большинство корпусных деталей изготавливают из серого чугуна марок СЧ15, СЧ18, СЧ20. Серый чугун является достаточно дешевым, технологичным материалом и обладает рядом важных эксплуатационных свойств: хорошая износостойкость, высокая демпфирующая способность, нечувствительность к надрезам, концентраторам напряжений и др. Если к детали предъявляются повышенные требования по прочности и износостойкости, то ее изготавливают из серого чугуна марок СЧ24, СЧ32, СЧ35. Для получения тонкостенных отливок применяют чугуны с повышенным содержанием фосфора (до 1,2%) и кремния (до 2,8%), способствующих улучшению жидкотекучести. Для корпусных деталей, работающих в условиях знакопеременных нагрузок, ударов используют ковкий чугун КЧ35-10, КЧ37-12.

Корпуса высоконапорных насосов, компрессоров, турбин изготовляют из чугунов повышенной прочности или стального литья. Плиты, угольники, кронштейны, корпуса электродвигателей льют из сталей 15Л, 30Л, 40Х, 12Х2Н4А. Небольшие корпусные детали изготавливают из бронзы, алюминиевых и специальных сплавов. Для мелкосерийного и единичного производства иногда более рационально применять сварные заготовки корпусных деталей из листовой стали марок СтЗ, Ст4, Ст5. Штампосварные картеры задних мостов автомобилей делают из стали 35, 40.

Выбранный материал заготовки в значительной степени определяет и способ ее изготовления. Большинство чугунных заготовок, особенно большого размера, получают литьем в песчаные формы. В зависимости от серийности, сложности отливки возможна ручная или машинная формовка. При машинной формовке используются металлические модели, которые дают в 1,2...1,5 раза меньший припуск. Однако они окупаются только при объеме партии заготовок не менее 40...50 шт. в месяц и длительности изготовления не менее 3...4 лет.

Заготовки корпусных деталей небольшого размера получают специальными методами литья. При литье в металлические формы (кокильное, под давлением) следует обращать внимание на возможность извлечения металлических стержней и самой отливки из формы. В ряде случаев этими способами можно получить армированные заготовки, например, алюминиевые отливки с трубками из коррозионностойкой стали.

Сварные заготовки применяют в единичном и мелкосерийном производстве при изготовлении корпусов относительно простой геометрической формы. В этом случае не требуются первоначальные затраты, связанные с изготовлением модельного комплекта, кокиля и т. п. Однако необходимо учитывать затраты, связанные с раскроем и резкой листовой стали, разделкой кромок, изготовлением сварочных приспособлений. Применение сварных и штампосварных заготовок в серийном производстве требует хорошо оборудованного сварочного цеха.

При проектировании заготовок корпусных деталей, разработке технологического процесса их производства и во время изготовления необходимо принять все меры для уменьшения деформаций за счет неравномерного охлаждения, усадки или сварочных напряжений, особенно, если деталь имеет направляющие отверстия для установки валов, осей и т. п. Очень часто заготовки корпусных деталей после изготовления подвергают термообработке для снятия внутренних напряжений, стабилизации размеров, улучшения структуры и обрабатываемости резанием.

Заготовки станин

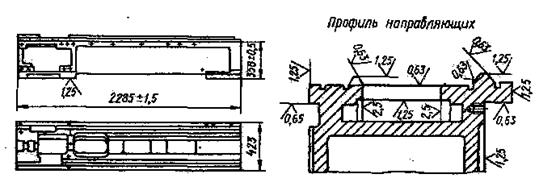

Станины станков (рис.2), транспортных, энергетических и других машин и агрегатов служат для обеспечения требуемых относительных положений и движений присоединяемых к ним сборочных единиц.

Рис. 2. Станина металлорежущего станка

По расположению станины могут быть горизонтальными, вертикальными и наклонными; по конструкции – цельными и составными; по служебному назначению – с направляющими и без направляющих. Направляющие могут быть накладными и выполненными заодно со станиной.

Основные требования, предъявляемые к станинам, аналогичны требованиям к корпусным деталям. В отличие от них к станинам предъявляются более высокие требования к допустимым отклонениям размерных параметров, точности изготовления комплекта основных баз. К материалу станин предъявляются требования по химическому составу, физико-механическим свойствам, однородности и плотности материала, особенно в наиболее ответственных местах. С целью обеспечения высокой износостойкости повышенные требования предъявляются к микроструктуре и твердости поверхностного слоя направляющих.

Большинство станин станков изготавливаются литыми из серого чугуна марок СЧ20, СЧ25, СЧ30. Для уменьшения металлоемкости станин используют серый легированный чугун или послойную заливку в форму: сначала льют легированный чугун под направляющие, а затем нелегированный чугун. Станины льют в почвенные литейные формы. Для получения более качественного металла в зоне направляющих формовка станины производится направляющими вниз. Массивные станины с монолитными направляющими и тонкими стенками отливают с использованием холодильников. Холодильники, ускоряя охлаждение, предотвращают образование усадочных рыхлот, повышают твердость поверхностного слоя.

Сварные станины изготавливают из листовой стали марок Ст3, Ст4, Ст5, ВСт3 и других толщиной 3...12 мм. В конструкциях станин применяют прокат: швеллеры, трубы прямоугольного сечения, гнутые профили. Сварными преимущественно делают рамы транспортных машин. Сварку заготовок станин производят чаще всего электродуговым способом в среде защитных газов, под флюсом и электрошлаковой сваркой. Наиболее распространена полуавтоматическая сварка в углекислом газе порошковой проволокой. При сварке под флюсом используют увеличенный вылет электрода, сварку пульсирующей дугой, многоэлектродную сварку. Металлоемкость сварных станин на 30...40 % меньше, чем литых. Они требуют примерно в 2 раза меньший объем работ по обработке резанием. Однако трудоемкость изготовления крупных сварных станин намного больше, чем литых.

Для станин большое значение имеет предотвращение коробления в процессе изготовления, сборки и эксплуатации. С этой целью литые заготовки станин станков перед механической обработкой, как правило, подвергают естественному старению. Суть его состоит в том, что заготовки после черновой обработки выдерживают на открытом воздухе: в течение не менее 3 мес. для станков нормальной точности и не менее 6 мес. для станков повышенной точности. Естественное старение не требует дополнительного оборудования, но является очень длительной операцией, которая значительно удлиняет производственный цикл изготовления станин. Вместо естественного старения могут применяться и другие виды термообработки: низкотемпературный отжиг, ускоренный отжиг, искусственное старение. Для уменьшения коробления применяют также низкотемпературный отжиг с последующим естественным старением.

Дата: 2019-02-02, просмотров: 399.