Существует несколько способов изготовления заготовок из пластмасс. Так как все они требуют дорогостоящей, специальной оснастки (пресс-форм), то областью их применения является серийное и массовое производство.

Рассмотрим краткую характеристику этих способов.

Литье под давлением является наиболее производительным способом получения деталей из пластмасс. Используется в массовом производстве заготовок простой и сложной конфигурации. Осуществляется на специальных машинах, предназначенных для расплавления пластмассы и подачи ее поршнем или шнеком под давлением 50...250 МПа в закрытую охлаждаемую пресс-форму, при раскрытии которой изделие автоматически выталкивается.

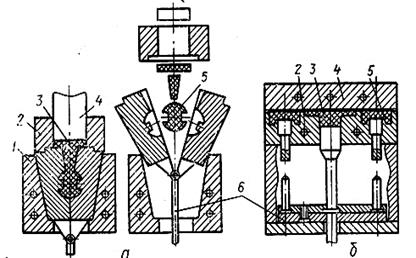

Применяемые при этом способе литьевые автоматизированные машины могут работать без предварительной пластификации (рис. 1, а) и с предварительной пластификацией исходного материала (рис.1, б). Пресс-формы для литья под давлением могут быть одно- и многоместными.

Рис. 1 Схемы дозирующего и прессующего устройств машин для литья под давлением без предварительной (а) и с предварительной (б) пластификацией:

1 – пресс-форма; 2 – изделие; 3 – сопло; '4 – электронагревательное устройство; 5 – литьевой цилиндр; 6 – дозирующий плунжер; 7 – бункер; 8–плунжер литьевого цилиндра; 9– пластификационный шнек

Исходным материалом при этом способе изготовления заготовок служат термопласты: полиамид, полиэтилен, капрон, этрол, полистирол, полипропилен, полиформальдегид, полиуретан, полихлорвинил.

Подача материала осуществляется в пресс-форму, подогретую до температуры 40...80°С. Для ускорения процесса отверждения в конструкции пресс-формы обычно предусматривают водяное охлаждение. Максимальный объем отливки, получаемой под давлением, – 1200 см3.

Прямое (компрессионное) прессование применяется для производства заготовок мелких и средних размеров и осуществляется на гидравлических прессах усилием 100...10000 кН и с гидравлическим выталкиванием. Прессование может производиться в закрытых и открытых пресс-формах.

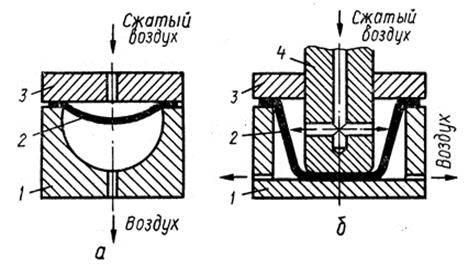

Прессование в закрытых пресс-формах осуществляется с подогревом последних до 130...180 °С. Пресс-форма (рис. 2, а) имеет загрузочную камеру и пуансон, с помощью которого на пластичный материал передается давление 15...16 МПа.

Прессование в открытых пресс-формах применяется для невысоких заготовок (рис.2, б). В этом случае заготовки оформляются в матрице и пуансоне.

Рис. 2. Съемные пресс-формы для прямого прессования:

а–закрытая; б–открытая:

1–матрица; 2- подвижная матрица; 3– пуансон; 4 – изделие; 5 – избыток материала

Избыток материала отжимается по плоскости разъема и является отходом. Пресс-формы могут быть съемными и стационарными, как правило, обогреваемые и водоохлаждаемые. В качестве материалов при прессовании применяют термопласты без наполнителя, а также реактопласты (порошкообразные, волокнистые и слоистые). Заготовки, полученные литьем под давлением и прессованием, имеют гладкую поверхность, точные размеры и поверхность, не требуют дальнейшей механической обработки.

Литьевое прессование используется для производства заготовок сложной конфигурации с локальными утолщениями, с более тонкими сечениями и более глубокими отверстиями, чем у заготовок, изготовляемых прямым прессованием. Исходным материалом при этом способе служат пресс-порошки, волокниты и термореактивные материалы с порошковыми и мелковолокнистыми наполнителями.

Существует две разновидности литьевого прессования: с верхней и нижней заливкой. При прессовании с верхней заливкой закрытие загрузочной камеры и заливка материала в полость матрицы происходят при опускании пуансона. Эта разновидность литья применяется для изделий, требующих разъема матрицы при их удалении (рис. 3, а). Она осуществляется в обогреваемых пресс-формах со съемными матрицами на гидравлических прессах. При прессовании с нижней заливкой закрытие пресс-формы происходит при опускании верхнего поршня, а заливка материала, расплавленного в загрузочной камере, осуществляется при подъеме нижнего выталкивающего поршня (рис. 3, б). При этом используются стационарные обогреваемые пресс-формы, устанавливаемые на гидравлические прессы с верхним и нижним давлением одновременно.

Рис. 3. Пресс-формы для литьевого прессования с верхней (а)

и нижней (б) загрузочной камерой: 1 - корпус; 2 -матрицы; 3 -загрузочная камера;

4- пуансон; 5-изделие; 6- выталкивающая система

Дутьевое (пневматическое) формование используется для производства заготовок открытого типа (крышки, контейнеры, корыта и др.) из листовых термопластов толщиной 1,5...4 мм. В качестве исходных материалов используют, например, оргстекло, винипласт, полиэтилен, полистирол. Различают негативное и позитивное пневматическое формование.

Негативное формование осуществляется давлением сжатого воздуха на предварительно разогретый до размягчения листовой материал, уложенный на форму-матрицу (рис. 4, а). Заготовка приобретает форму матрицы с помощью сжатого воздуха. Для заготовок типа сфер формовка может осуществляться без матрицы. Процесс осуществляется на столе, оборудованном устройством для обогрева.

Позитивное формование применяется для глубокой вытяжки, которая осуществляется пуансоном с последующей раздувкой сжатым воздухом, подаваемым через пуансон. Осуществляется на столе с поворотной плитой обогрева и пневматическим прессом. В качестве оснастки здесь применяется форма-матрица с прижимным пуансоном (рис. 4, б).

Рис. 4 Схема дутьевого формования: а- негативного; б- позитивного;

1- матрица; 2- заготовка в процессе формирования; 3- прижимная плита; 4- пуансон

Вакуумное формование используется для неглубокой вытяжки крупногабаритных заготовок панельного типа. Изделие формуется вакуумным всасыванием предварительно размягченного листа в матрицу, а выталкивается сжатым воздухом. Исходный материал -листовой термопласт толщиной 1,5...3 мм.

Формование осуществляется на вакуум-формовочных машинах в комплексе с компрессором, вакуум-насосом, термоэкраном для подогрева исходной заготовки и специальной вакуумной формой (рис. 5).

Рис. 5 Схема вакуумного формования: а - разогрев материала; б -отсос воздуха; в -выталкивание изделия сжатым воздухом; 1 - матрица; 2 - заготовка; 3 - плита разогрева; 4 -прижимная плита; 5 – деталь

Комбинированное формование является одновременно негативным и позитивным. Применяется для изделий сложной конфигурации с поднутрениями, а также при глубокой вытяжке. Исходный материал – листовой термопласт толщиной 2...4 мм. Формование осуществляется на специальных машинах, оснащенных опокой с прижимным кольцом и пуансоном для позитивного формования.

Экструзия (выдавливание) используется для производства профильной заготовки неограниченной длины, а также для нанесения пластмассовой изоляции на проволоку. Осуществляется на различного типа шнековых экструзионных машинах.

Помимо перечисленных специфических операций заготовки из реактопласта и термопласта толщиной до 6,5 мм можно получать штамповкой (вырубка, гибка, отбортовка, пробивка отверстий и др.). Штамповка пластмасс требует предварительного подогрева исходной заготовки и осуществляется на гидравлических и механических прессах, оборудованных штампами, приспособлениями для нагрева, гибки и отбортовки.

Иногда для создания весьма сложных пластмассовых заготовок (например, корпусных деталей) прибегают к поэлементному созданию заготовки одним из вышеперечисленных способов с последующей сваркой составных частей, осуществляемой с помощью специальных нагревательных устройств.

Лекция №14

Дата: 2019-02-02, просмотров: 421.