Во всех САдУ, обеспечивающих управление технологическим процес-сом относительно одного или нескольких регулируемых параметров, осо-бенно важным является систематическое получение информации, харак-теризующей истинное состояние процесса в каждый момент времени. По-лучаемая текущая информация должна иметь комплексный характер и не-прерывно поступать во время выполнения процесса. Информация должна обладать минимальным временем запаздывания, так как, например, заго-товки, как правило, обрабатывают на высоких режимах резания и процесс изменения рабочих нагрузок и образования погрешностей обработки про-исходит в десятые и сотые доли секунды.

Во время обработки состояние технологической системы характеризует комплекс параметров; точность детали δ; мощность N , потребляемая на ре-зание, сила тока I в электродвигателе главного привода; действующие в си-стеме нагрузки, в том числе сила резания Р и крутящий момент MКР и по-рождаемые ими упругие перемещения yΔ = AД; температурный режим сис-темы Ө0; интенсивность h износа режущего инструмента; уровень вибра-

27

ций μ и характер стружкообразования. Эти параметры являются перемен-ными состояниями технологической системы и образуют вектор ее сос-тояния Т:

Т = (δ, N , I , Р, МКР, A д , Ө0, h , μ,...). (5)

Основными возмущающими факторами являются: колебания глубины резания t , твердости Н материала заготовки; переменная жесткость jт.с сис-темы; различная режущая способность hЗ инструмента. Эти факторы обра-зуют соответствующий вектор Ф:

Ф = (t , H , jт.с., hЗ,…). (6)

В процессе регулирования воздействие на технологическую систему осуществляется через переменные, к которым относятся S , υ , Ас. В ряде случаев в качестве переменных управления используют jт.с технологи-ческой системы или геометрию резания, изменяемые посредством специ-ально встраиваемых датчиков, а также колебания, специально налагаемые на элементы системы. Указанные переменные образуют вектор управле-ния U:

U = (S, υ, Ас, jт.с, ...). (7)

В зависимости от требуемой точности обработки, технологических воз-можностей системы, условий нормального протекания процесса на состав-ляющие векторы Ф, U накладывают некоторые ограничения, которые либо определяют область допустимых значений переменных, либо устанавлива-ют дополнительные зависимости между переменными состояния и управ-ления.

Динамометрический узел для САдУ растачиванием отверстий

На токарных станках с ЧПУ

Выше при описании процессов механической обработки с помощью дифференциальных уравнений типа (5) в качестве параметра, определяю-щего силу резания, был принят прогиб резца .

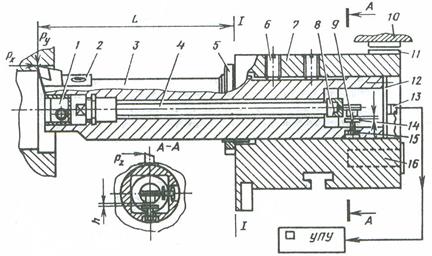

Для определения сил резания при растачивании отверстий использова-ны собственные упругие перемещения оправки 3, неподвижно закрепленной винтами 6 в корпусе 7 сменного инструментального блока (Рис.18). Внутри оправки 3 установлен с зазором стержень 4; на нем смонтированы индуктивный бесконтактный датчик, имеющий катушку индуктивности 9, установленную на регулировочной втулке 8, и якорь 14 в виде винта с дис-

28

ковой головкой. Воздушный зазор h между катушкой и якорем регули-руется вращением последнего и фиксируется гайкой 15. В паз корпуса 7 вмонтирована электрическая схема 16 с автономным источником питания, имеющая выход через разъем 13, установленный на крышке 12, на катуш-ку датчика или через радиомодем (10, 11) к внешнему приемнику. Гайка 5 служит для регулирования вылета L расточного резца. В отверстии оправ-ки 3 смонтирован виброгаситель 1. При врезании резца 2 в заготовку под действием составляющих Рх, Ру оправка 3 упруго прогибается относитель-но торца (сечение I–I) корпуса 7 на величину

yoxy = PyL3/3EJ + PxRL2/2EJ, (8)

где L – расстояние от вершины режущих кромок до сечения I–I; R – рас-стояние от вершины инструмента до оси оправки; Е – модуль упругости; J – момент инерции сечения оправки.

|

Рис. 18. Динамометрический узел для САдУ растачиванием

отверстий на токарных станках с ЧПУ

Так как стержень 4 жестко связан с оправкой 3, то он перемещается вместе с последним без прогиба из-за наличия зазора между ними. Вслед-ствие перемещения правого конца стержня с катушкой 9 изменяются за-зор h и индуктивность катушки.

Дата: 2018-12-28, просмотров: 380.