| Кодирование | Содержание |

| G00 G01 G02, G03 G04 G09 G17, G18, G19 G45 – G52 G54, G55, G56 G60 G80 G81 – G89 G90, G91 | Позиционирование. Перемещение в заданную точку на быстром ходу Перемещение в точку по прямой с заданной подачей. Линейная интерполяция Перемещение по дуге с заданной подачей по часовой и против часовой стрелки. Круговая интерполяция Пауза в отработке на время, заданное на пульте или в кадре Торможение. Плавное уменьшение скорости подачи до фиксированного значения в заданной точке Выбор плоскости обработки соответственно XY , ZX , YZ Коррекция по диаметру или радиусу инструмента Смещение нулевой точки детали в направлении осей X ,Y ,Z Точное позиционирование Отмена постоянного цикла Постоянные циклы Отсчет перемещений в абсолютной системе или в приращениях |

6

При кодировании числовых значений скорости подачи и главного дви-жении применяют методы прямого обозначения, геометрической и ариф-

метической прогрессии или символического соответствия. Наиболее удоб-ным является прямое обозначение, когда, например, подачу 25 мм/мин ко-дируют F25.

Значения основных вспомогательных команд, определяемых адресом M00–M99, приведены в табл. 3.

Таблица 3

Основные вспомогательные команды

| Кодирование | Содержание |

| М00 М02 М03, М04 М05 M06 М08, М09 М10,М11 М60 М68 М78 М79 | Программируемый стол Конец программы Вращение шпинделя соответственно по часовой и против часовой стрелки Останов шпинделя Замена инструмента Включение и выключение охлаждения Зажим инструмента, снятие зажима Замена заготовки Зажим заготовки Зажим стола Отжим стола |

Числовое программное управление станками и системы ЧПУ

Числовое программное управление основано на том, что команды, оп-ределяющие работу исполнительных механизмов станка, задают в виде чи-сел. Каждой единице информации соответствует дискретное перемещение рабочего органа на величину, которую называют разрешающей способ-ностью системы ЧПУ, или ценой импульса. Число импульсов, которое не-обходимо подать на вход привода, чтобы осуществить требуемое переме-щение L, можно рассчитать по формуле

N=L/q,

где q – цена импульса.

Число N, записанное в определенной системе кодирования на носителе информации (перфоленте, магнитной ленте и др.), является программой, определяющей величину размерной информации.

7

Под ЧПУ станком понимают управление по программе, задаваемой в алфавитно-цифровом коде движением исполнительных органов станка, скоростью их перемещения, последовательностью цикла обработки, режи-мами резания, различными вспомогательными функциями.

В состав системы ЧПУ входят специализированные устройства, ме-тоды и средства, необходимые для реализации ЧПУ станком. УЧПУ – это часть системы ЧПУ, которая выдает управляющие воздействия исполни-тельным органам (ИО) станка в соответствии с (УП).

Структурная схема системы ЧПУ представлена на рис. 4, а. Чертёж детали (ЧД) проходит систему технологической подготовки (СТП) и сис-тему подготовки программы (СПП). В соответствии с документацией, раз-работанной в СТП, на станках устанавливают заготовки, режущие инстру-менты, приспособления и т.д.

Информация с программоносителя считывается с помощью считываю-щего устройства (СУ). Она передается в УЧПУ, которое выдает управляю-щие команды на целевые механизмы (ЦМ) станка, осуществляющие основ-ные и вспомогательные движения цикла обработки. Датчики обратной свя-зи (ДОС) контролируют фактическое исполнение команд. На рис. 4, б по-казано, что в составе ЦМ имеется источник энергии – двигатель (ДВ) и со-ответственно ИО (стол, суппорт, шпиндель и т.д.).

Рис. 4. Структурная схема системы ЧПУ (а) и целевого механизма (б)

8

УП содержит два вида управляющей информации – геометрическую и технологическую. Геометрическая информация включает координаты опорных точек траектории движения инструмента. Технологическая информация – это данные о скорости, подаче, номере режущего инст-румента и т.д.

Системы ЧПУ, в которых УП задается в декодированном виде, явля-ются наиболее простыми по конструкции, но имеют ограниченные техно-логические возможности.

В современных системах ЧПУ задание УП осуществляется в кодированном виде, т.е. геометрическая и технологическая инфор-мация записывается в виде чисел и букв.

Для управления станком или группой станков в режиме прямого циф-рового управления применяют ЭВМ.

По уровню технологических возможностей в международной класси-фикации системы ЧПУ делят на следующие классы: NC – система покад-ровым чтением программы на протяжении цикла обработки каждой дета-ли; SNC – системы с однократным чтением всей программы перед обра-боткой партии одинаковых деталей; CNC – системы со встроенным ком-пьютером; DNC – системы прямого цифрового управления группой стан-ков от одной ЭВМ; HNC – операционные системы с ручным набором прог-раммы на пульте управления.

При программировании необходимо исходить из того, что деталь оста-ется условно неподвижной, а инструмент перемещается относительно нее в пределах координатной системы. Управляющая программа записывается в системе координат, непосредственно связанной с обрабатываемой де-талью (координатная система детали XДYДZД). Началом отсчета этой систе-мы является нуль детали Д. Координатная система детали XДYДZД определенным образом располагается относительно координатной системы стан-ка XYZ при этом нуль детали связывается с нулем станка координирую-щими размерами А, Б, Г.

9

В качестве координатной системы детали может быть использована ко-ординатная система её технологических баз или другая удобная система координат, построенная на плоскостях симметрии детали или на пересе-чении ее сторон.

Лекция 2

Разработка управляющих программ для многоцелевых станков

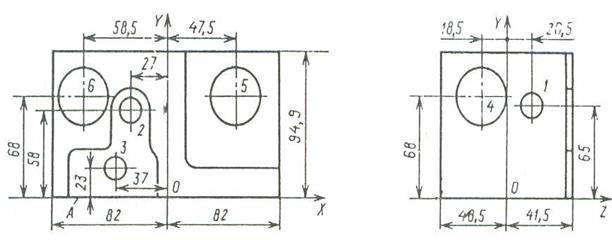

Технологическая подготовка обработки корпусных деталей на станках с ЧПУ и многоцелевых станках существенно отличается от подготовки об-работки на обычных универсальных станках. Она включает решение ряда технологических задач, направленных на разработку управляющей прог-раммы и получение необходимой технологической оснастки, обеспечиваю-щих правильную настройку станка на обработку детали. Рассмотрим воп-росы технологической подготовки на примере обработки корпусной детали (рис.5) на автоматизированном участке, состоящем из двух много-целевых станков 243ВМФ2 и 6904ВМФ2, соединенных гибким транспор-том. Первый – многоцелевой станок вертикальной компоновки, второй имеет горизонтальное расположение шпинделя и поворотный стол. Все это позволяет обрабатывать деталь с разных сторон.

Деталь обрабатывается на спутниках, где ее закрепляет рабочий на уча-стке установки и выверки. После этого деталь со спутником автоматически транспортируют к требуемому станку. Спутник базируется на станке в ко-ординатный угол, ориентация и закрепление спутника осуществляется ав-томатическим приспособлением, установленным на столе станка.

Технология изготовления корпусной детали предусматривает первона-чальную обработку плоскости А и двух отверстий диаметром 10Н7 с целью получения технологических баз, затем последующую обработку от них всех остальных поверхностей заготовки. Обрабатывают плоскость А и два базовых отверстия диаметром 10Н7 на первом станке 243ВМФ2, а за-тем после переустановки заготовки – остальные поверхности на втором станке 6904ВМФ2. Определив задачи выполнения каждой операции и вы-брав технологические базы, разрабатывают схему установки заготовки на станке. На первой операции заготовка базируется по трем плоскостям, при этом выставка ее на спутнике осуществляется по разметке с применением регулируемых опор. На второй операции заготовка базируется по плос-кости и двум отверстиям, при этом ее устанавливают на подкладную плиту (адаптер), которую, в свою очередь, закрепляют на спутнике. Такая схема установки позволяет выполнять обработку с четырех сторон. Для каждой из обрабатываемых сторон на основе чертежа разрабатывают геометричес-кий план обработки и определяют последовательность выполнения технологических переходов. Каждому отверстию на плане обработки присваи-вают номер в соответствии с последовательностью его обработки, следо-вательно, отверстия одного размера обычно имеют последовательные номера.

10

В соответствии с принятой схемой базирования для каждой установки детали выбирают систему начала отсчета (нуль детали). Относительно

| этой координатной системы про-изводят пересчет размеров, опре-деляющих положение обрабатыва-емых полостей заготовки. В ре-зультате составляют таблицу ко-ординат положения отверстий для каждого плана обработки. При обработке заготовки на вто-ром станке в качестве координат-ных плоскостей начала отсчета приняты плоскость А установоч-ной плоскости ( XOZ ) и перпенди-кулярные к ней две плоскости симметрии детали XOY и YOZ (рис. 5). Такое положение начала отсчета означает наличие как по-ложительных, так и отрицатель-ных координат отверстий, что до-пустимо для системы ЧПУ с пла-вающим нулем. Для фрезерования поверхности задают координаты положения оси фрезы, соответст-вующие началу и концу рабочего хода, учитывая врезание и перебег фрезы. |

|

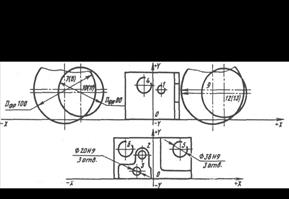

На рис. 6 представлены планы обработки детали с двух сторон на стан-ке 6904ВМФ2, а на рис. 7 приведены координаты отверстий и соответ-ствующие геометрические данные планов обработки.

На рис. 6 представлены планы обработки детали с двух сторон на стан-ке 6904ВМФ2, а на рис. 7 приведены координаты отверстий и соответ-ствующие геометрические данные планов обработки.

В соответствии с намеченными переходами выбирают необходимый ре-жущий инструмент и определяют режимы резания. В результате выполне-ния этого этапа составляют операционную карту механической обработки резанием, в которой отражают последовательность выполнения технологи-

ческих переходов по каждой стороне детали, состав применяемого инстру-

57

мента и технологической оснастки, режимы резания и соответствующие затраты основного и вспомогательного времени на каждом переходе.

Рис. 6. План обработки заготовки:

Рис. 6. План обработки заготовки:

а – со стороны II; б – со стороны I

Используя операционную карту механической обработки и данные по станку с рекомендациями по созданию формообразующих и вспомогатель-ных движений, составляют для каждой операции расчетно-технологичес-кую карту. В этой карте показывают траекторию относительного переме-щения режущего инструмента, указывают координаты опорных точек от-носительного положения детали и инструмента, положение нулевой плос-кости, радиус инструмента, приводят данные об относительном располо-жении припуска на обрабатываемых поверхностях заготовки (см. рис. 7).

Для составления управляющей программы разработанный технологи-ческий процесс изготовления детали на станке кодируют с помощью меж-дународного кода ISO-7bit. При этом используют специальные таблицы шифра режущего инструмента, кодов подготовительных и вспомогатель-ных технологических команд, кодов подачи и частоты вращения шпинде-

ля, коды стандартных циклов. Управляющая программа формируется из ряда последовательных кадров, формат которых представлен выше.

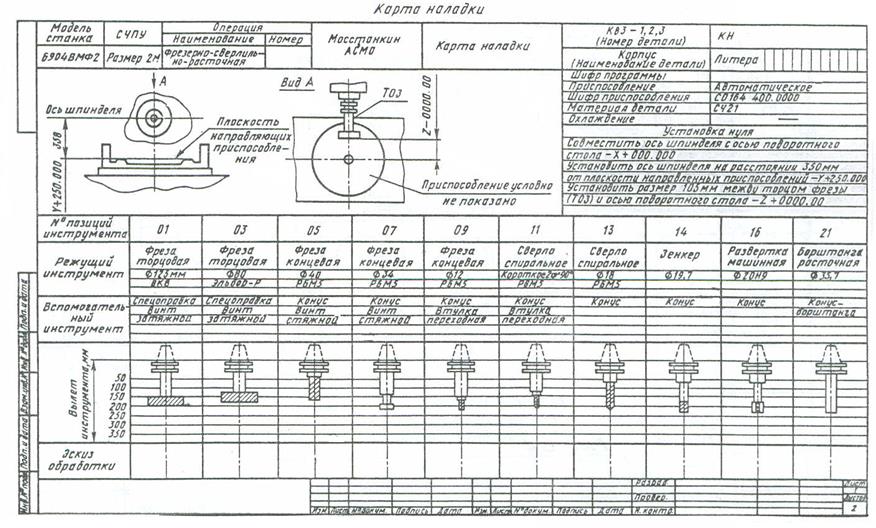

Кодирование процесса обработки отражают в технологической прог-раммной карте (бланк-программе). На рис. 8 представлена технологичес-кая программная карта для обработки корпусной детали (см. рис. 6) на станке 6Э04ВМФ2, на рис. 9 приведена карта наладок.

11

| Модель станка | СЧПУ | Операция | Мос- станкин АСМО | Карта расчетно-технологи-ческая | К83-1 (Номер детали) | КРТ | |||||||||||||||||||||||||||||||||||||||||

| Наименование | Номер |

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||

| Корпус (Наименование детали) | Литера |

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||||

| 6904ВМФ2 | Размер 2М | Фрезерно-сверлильно-расточное | 2 | ||||||||||||||||||||||||||||||||||||||||||||

|

| Фрезерование | № отв | Координаты | D ФР | Приме- чание | ||||||||||||||||||||||||||||||||||||||||||

| X | Y | Z | |||||||||||||||||||||||||||||||||||||||||||||

| 7 | -116000 | 100 | TD1 | ||||||||||||||||||||||||||||||||||||||||||||

| 8 | +065000 | -002475 | |||||||||||||||||||||||||||||||||||||||||||||

| 9 | +055000 | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | -095000 | 80 | TD 3 | ||||||||||||||||||||||||||||||||||||||||||||

| 11 | +062000 | -002500 | |||||||||||||||||||||||||||||||||||||||||||||

| 12 | +092000 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | +002000 | ||||||||||||||||||||||||||||||||||||||||||||||

| Обработка отверстий | |||||||||||||||||||||||||||||||||||||||||||||||

| № отв. | Диаметр отв. | Координаты | Z 0 | Z 1 | Центро-вание | Сверление | Рассвер-ливание | Зенко-вание | Зенкеро-вание | Развертывание | Растачивание | Резьбо-нарезание | |||||||||||||||||||||||||||||||||||

| черновое | чисто-вое | ||||||||||||||||||||||||||||||||||||||||||||||

| X | Y | ||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 20H9 | +020500 | +065000 | +000000 | -001600 | Z | -001600 | -001200 | -001400 | ||||||||||||||||||||||||||||||||||||||

| R | 002500 | 002300 | 002500 | ||||||||||||||||||||||||||||||||||||||||||||

| 2 | 20H9 | -027000 | +058000 | +000000 | -004300 | Z | -004300 | -003600 | -003900 | ||||||||||||||||||||||||||||||||||||||

| R | 005750 | 005750 | 005750 | ||||||||||||||||||||||||||||||||||||||||||||

| 3 | 20H9 | -037000 | +023000 | +000000 | -002400 | Z | -002400 | -001600 | -001800 | ||||||||||||||||||||||||||||||||||||||

| R | 005750 | 005760 | 005750 | ||||||||||||||||||||||||||||||||||||||||||||

| 4 | 36H9 | -018500 | +068000 | Z | -003600 | -003600 | |||||||||||||||||||||||||||||||||||||||||

| R | 002500 | 002500 | |||||||||||||||||||||||||||||||||||||||||||||

| 5 | 36H9 | +047500 | +068000 | Z | 003600 | -003600 | |||||||||||||||||||||||||||||||||||||||||

| R | 005850 | 005850 | |||||||||||||||||||||||||||||||||||||||||||||

| 6 | 36H9 | -058500 | +068000 | Z | -002200 | -002200 | |||||||||||||||||||||||||||||||||||||||||

| R | 005750 | 005750 | |||||||||||||||||||||||||||||||||||||||||||||

| Разраб. | Лист | ||||||||||||||||||||||||||||||||||||||||||||||

| 1 | |||||||||||||||||||||||||||||||||||||||||||||||

| Провер. | Листов | ||||||||||||||||||||||||||||||||||||||||||||||

| 1 | |||||||||||||||||||||||||||||||||||||||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | Изм. | Лист | № докум. | Подп. | Дата | Н.контр. | |||||||||||||||||||||||||||||||||||||

Рис. 7. Расчетно-технологическая карта 12

|

| Технологическая программная карта | Изделие | Наименование детали | Обозначение | |||||||||||||||||||||||||||||||||

| -- | Корпус | К83-1 | |||||||||||||||||||||||||||||||||||

| Материал, марка | Станок | Модель | Система | ||||||||||||||||||||||||||||||||||

| Чугун С421 | Фрезерно-сверлиль-норасточ-ной | 6904ВМФ2 | Контур С-10 | ||||||||||||||||||||||||||||||||||

| Номер строки | Содержание перехода | Наименование и обозначение режущего и вспомогательного инструмента | Режимы обработки | Время, мин | N | G 60 | G 80 | G 90 | (±)X | (±)Y | (±)R | (±)Z | T | S | F | L | M | nc | |||||||||||||||||||

| n | S | v | Ti | TВ | |||||||||||||||||||||||||||||||||

| N001 | G64 | X-116000 | TO1 | ||||||||||||||||||||||||||||||||||

| N002 | G64 | B+250000 | MB 1 | ||||||||||||||||||||||||||||||||||

| Смена инструмента | N003 | Z-002475 | F42 | M 06 | |||||||||||||||||||||||||||||||||

| 1 | Фрезерование | Фреза | 250 | 250 | N004 | G60 | Y+065000 | S 48 | F 48 | ||||||||||||||||||||||||||||

| предварительное | торцовая | N 005 | M 03 | ||||||||||||||||||||||||||||||||||

| 1 боковой стороны | Ø 10 | N006 | G67 | X+065000 | M 10 | ||||||||||||||||||||||||||||||||

| ВК8 | N 007 | G63 | Z+002000 | T03 | M 05 | ||||||||||||||||||||||||||||||||

| Смена инструмента | N008 | S60 | F46 | M06 | |||||||||||||||||||||||||||||||||

| N009 | G64 | X -095000 | |||||||||||||||||||||||||||||||||||

| 2 | Фрезерование | Фреза | 1000 | 200 | N010 | G60 | Y+062000 | Z -002500 | |||||||||||||||||||||||||||||

| окончательное | торцовая | N 011 | M 03 | ||||||||||||||||||||||||||||||||||

| 1 боковой стороны | Ø 80 эльбор-Р | N012 | G67 | X+092000 | M10 | ||||||||||||||||||||||||||||||||

| N013 | M05 | ||||||||||||||||||||||||||||||||||||

| N014 | G63 | Z+002000 | |||||||||||||||||||||||||||||||||||

| Смена инструмента | N 015 | G60 | S52 | F38 | M06 | ||||||||||||||||||||||||||||||||

| N016 | X+020500 | Y +065000 | |||||||||||||||||||||||||||||||||||

| 3 | Рассверливание | Сверло | 400 | 80 | N017 | G81 | R002500 | Z -001600 | |||||||||||||||||||||||||||||

| трех отв. Ø12 до | спиральное | N018 | G80 | M05 | |||||||||||||||||||||||||||||||||

Рис. 8. Технологическая программная карта

Рис. 9. Карта наладки

Рис. 9. Карта наладки

15

Технологическая программная карта отражает в кодовой записи последовательность и содержание подготовительных команд и выполняемых технологических переходов, каждый из которых представлен несколькими кадрами управляющей программы.

С технологической программной карты кодированную информацию пе-реносят на восьмидорожковую перфоленту. Это делают для подготовки управляющей программы на специальных программаторах. С помощью ал-фавитно-цифровой клавиатуры оператор вводит закодированную техноло-гическую информацию, получая при этом на перфоленте управляющую программу и бланк ее распечатки, используемый для контроля.

Получение управляющей программы еще недостаточно для настройки станка. Поэтому, помимо технологической программной карты для налад-чика, составляют карту наладки станка, в которой указывают относитель-ное положение приспособления на столе станка и показывают размерную связь координатных систем детали, приспособления и станка (см. рис. 9). На карте наладки указывают также измерительные базы и последователь-ность выполнения настройки станка, обеспечивающие согласование нулей. Кроме этого в карте приводят номенклатуру применяемого режущего ин-струмента с указанием требуемых размеров точной уставки его в осевом и радиальном направлениях. Обычные системы ЧПУ с программоносителем в виде перфоленты обеспечивают возможность считывания, запуска и пре-рывания работы заданной программы, которую составляют вне станка. При этом режущий инструмент и необходимые приспособления заранее определены и указаны в соответствующих картах наладки. Таким образом, изменение заданной программы, кроме внесения определенной коррекции в размеры или в режимы, практически исключается.

Лекция 3

Компьютерные системы управления

При использовании компьютерных систем ЧПУ типа CNC технологиче-кие возможности программного оборудования и его гибкость значительно расширяются. С помощью компактных программоносителей (дискет или магнитофонных кассет) оператор быстро вводит одну или несколько уп-равляющих программ в память ЭВМ. Управляющая программа может быть составлена и отредактирована оператором непосредственно у станка и введена в систему с помощью клавиатуры.

16

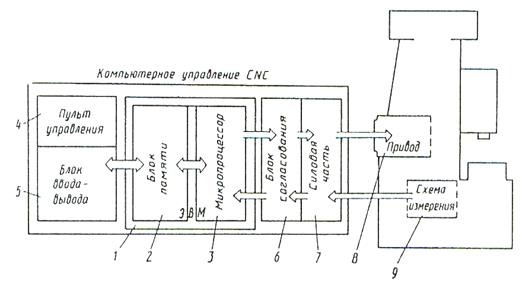

Создание ЧПУ на базе ЭВМ обеспечивает получение свободно програм-мируемых систем числового управления станками. Структурная схема компьютерной системы ЧПУ в общем виде представлена на рис. 10.

Компонентами системы являются следующие элементы:

– ЭВМ–1, включающая блок памяти 2 и процессор 3;

– пульт 8 управления системой о модулем 9 считывания и вывода уп-равляющей программы;

– модуль 4 логических элементов управления и согласования коорди-натных приводов;

– модуль 5 тиристорного управления следящими приводами;

– привод 6 движения по управляемым координатам;

– измерительная система 7 обратной связи и диагностики состояния оборудования.

|

|

|

|

|

|

|

|

|

Рис. 10. Структурная схема компьютерной системы ЧПУ станка

Использование в системе компьютеров современной концепции с дос-таточно обширной внутренней памятью позволяет записывать и продолжи-тельное время хранить требуемый набор управляющих программ, необхо-димое программно-математическое обеспечение (ПМО), а также данные по оборудованию.

Пульт управления обеспечивает широкие сервисные возможности при работе системы в различных режимах, в том числе ручной ввод и редакти-рование программы с использованием графического дисплея и средств ин-дикации, диалоговое общение с системой, а также расширенную индика-

17

цию при многофункциональной системе контроля и диагностики состоя-ния оборудования.

Модуль 9 ввода и вывода осуществляет также подключение периферий-ных устройств на этапе отладки эксплуатации оборудования для считыва-ния и передачи информации с различных программоносителей, а также для присоединения внешнего запоминающего устройства (ВЗУ), обеспечиваю-щего дополнительное наращивание памяти ЭВМ.

Таким образом, с помощью пульта можно просмотреть по кадрам на ди-сплее или на устройствах индикации всю программу или ее часть и в слу-чае необходимости отредактировать, т.е. внести в отдельные кадры изме-нения и коррекцию. При этом оператор имеет возможность работать с ар-хивом программ, расположенных как во внутренней, так и во внешней па-мяти, а также просматривать и задавать параметры оборудования.

Задание параметров оборудования и использование их в работе позво-ляют компенсировать зазоры в кинематических передачах, определить ограничения рабочей зоны и режимов обработки, учесть динамику привода на формирование требуемых переходных процессов при разгоне и тор-можении.

Модуль 4 логических элементов управления и согласования координат-ных приводов выполняет функции управляющего контролера станочной автоматики и согласования функций. Он может быть реализован как конт-роллер с постоянно заданной системой логических связей или как прог-раммируемый микропроцессор, доступ к которому осуществляется с пуль-та управления. Все это позволяет формировать как типовые, так и нестан-дартные циклы обработки применительно к решению различных технологических задач, а также программировать с пульта логику работы силового оборудования станка.

В компьютерных системах ЧПУ подготовка и ввод управляющей прог-раммы непосредственно с клавиатуры пульта осуществляется в режиме ди-алогового программирования с использованием графического моделирова-ния на терминале. Подготовка и ввод управляющих программ с пульта це-лесообразны для сравнительно коротких программ по изготовлению прос-тых деталей (валов, фланцев, плит и др.). При этом ввод новой программы может быть совмещен с обработкой на станке другой детали.

Составление программы для сложных деталей целесообразно выпол-нять вне станка, используя методы ручной или автоматизированной под-готовки управляющих программ. С этой целью удобно применять создава-

18

емые на базе микропроцессоров специальные программаторы, в которых также реализуется диалоговый метод разработки программ с графическим моделированием на дисплее. При этом в качестве программоносителей можно использовать перфоленту, магнитные кассеты или дискеты. Если между программатором и компьютерной системой ЧПУ станка имеется ло-кальная связь, то разработанная программа может быть напрямую переда-на в память мини-ЭВМ станка.

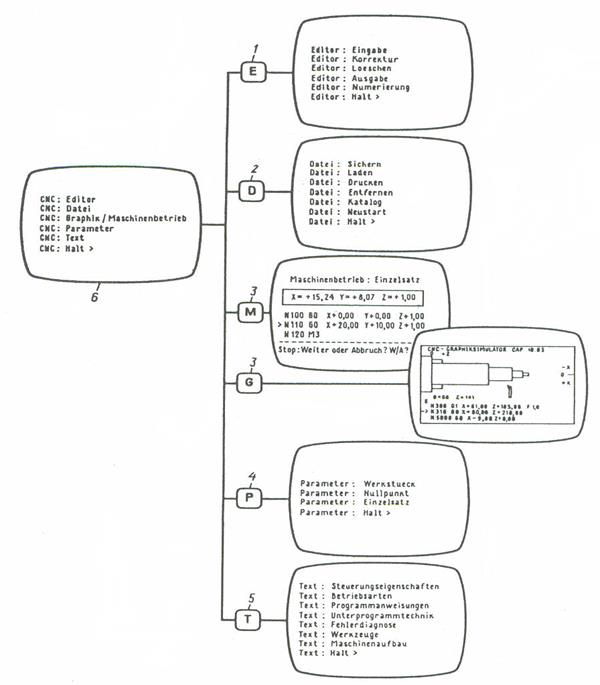

Работа с компьютерными системами ЧПУ предусматривает выполнение непосредственно у станка различных операций по программно-информа-ционному обеспечению: составление и ввод программ, их редактирование, считывание, запись и др. Для облегчения выбора и выполнения этих опера-ций все взаимосвязанные функции обслуживания представлены в диалого-вой программе как пять видов работ, которые высвечиваются на дисплее в виде меню 6 на одном из первых кадров (рис. 11). При выборе требуемой работы, которая идентифицируется порядковыми номерами 1 – 5 или пер-вой буквой наименования E, D, …,T, происходит переход на следующий кадр, в котором в виде меню указывается состав операций.

Работа 1 «Редактирование» предусматривает составление программ и включает такие операции, как «Ввод 1.1», «Коррекция 1.2», «Стира-ние 1.3», «Вывод программ 1.4» и «Нумерация кадров 1.5».

Работа 2 «Управление» предусматривает операции по манипулирова-нию с информацией в программе при ее загрузке, при передаче в архив, на экран дисплея или на распечатку в виде листинга. Операции, которые при этом выполняются: «Архивирование 2.1», «Загрузка 2.2», «Печать 2.3», «Удаление программ 2.4», а также «Ввод каталога программ 2.5» и «Но-вый пуск 2.6».

Работа 3 «Графика» (Машинная реализация) предусматривает вывод на дисплей результатов графического моделирования технологических пере-ходов 3.1 по обработке заготовки с распечаткой текущих кадров управляю-щей подпрограммы 3.2 (Машинная реализация).

Работа 4 «Параметры» предусматривает выполнение операций по вы-воду на дисплей ряда основных параметров, относящихся к детали 4.1, к нулевой точке 4.2, к разделению программы на части 4.3.

Работа 5 «Тест» предусматривает вывод на дисплей информации по ха-рактеристикам управления 5.1, по видам обслуживания 5.2, указания по программированию 5.3, диагностике ошибок 5.4, инструменту 5.5 и конст-рукции станка 5.6.

19

Вызов подпрограммы на решение требуемой задачи, указанной в меню, обеспечивается цифровым кодом ее порядкового номера, например 1.2, 2.4, 3.1. При выполнении команды SТОР происходит возврат в меню работ к первому кадру, а при повторном ее выполнении происходит выход из диалоговой программы.

|

|

Рис. 11. Возможности диалогового программирования на станках

с компьютерной системой ЧПУ

20

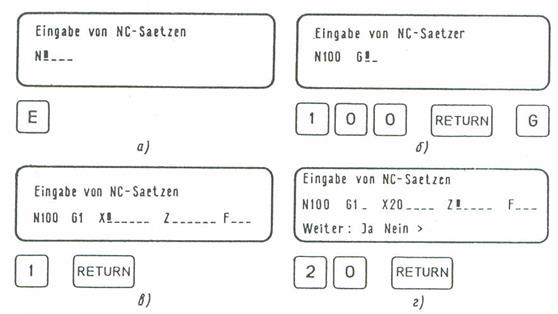

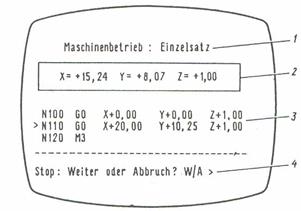

Рассмотрим формат кадров, формируемых на экране дисплея. При ре-шении отдельных задач диалогового программирования «Ввод 1.1» на эк-ране индицируется задание кадра NC программы с выводом номерного знака N..., за которым располагается курсор (рис. 12, а). В результате пос-ледовательного задания с помощью клавиатуры номера кадра, адресных букв G, М или Т с соответствующим цифровым кодом, а также значений координат X, Y, Z и функции подачи F происходит формирование кадра программы. При этом последовательность вводимых параметров наглядно определяется подвижным курсором и индицируемыми на экране симво-лами. Переход от задания одной части кадра слова к другой выполняется командой RETURN. По окончании задания кадра в нижней части экрана возникает вопрос: «продолжение; да или нет». При ответе «Да» на экране возникает аналогичный формат очередного кадра, и он запоминается. При ответе «Нет» осуществляется возврат к меню данного вида работ.

Рис. 12. Задания кадров программы с терминала:

а – ввод номера кадра; б – ввод требуемых адресных букв G, М или Т;

в – ввод кодовых цифр соответствующих функций; г – задания значений

координат

При вызове подпрограммы «Коррекция 1.2» на экране появляется зап-рос номера корректируемого кадра. В результате введения номера кадра, например 102, на экране высвечивается вызванный кадр программы и с по-мощью подвижного курсора выполняется коррекция требуемого слова. По окончании процедуры коррекции в нижней части экрана высвечивается

21

вопрос: «Продолжение: да, нет?». При ответе «Да», высвечивается последующий кадр программы и процедура коррекции повторяется а при ответе «Нет» происходит возврат в меню данного вида работ. Откорректирован-ный кадр поступает при этом на свое место в ячейку памяти программы.

Рис. 13. Вывод на дисплей текущего

кадра программы:

1 – фактические значения управляемых

координат; 2 – обрабатываемый кадр

программы; 3 – последующие кадры

программы; 4 – указания по дальнейшей

работе

Рис. 13. Вывод на дисплей текущего

кадра программы:

1 – фактические значения управляемых

координат; 2 – обрабатываемый кадр

программы; 3 – последующие кадры

программы; 4 – указания по дальнейшей

работе

| В результате обращения к под-программе 3.2 «Машинная реализа-ция» на экране дисплея высвечива-ются координаты текущего кадра управляющей программы, а также данные трех последующих кадров (рис. 13). Обращение к подпрограмме «Графика 3.1» позволяет вывести на эк-ран результаты графического моде-лирования определенного техноло-гического перехода. При этом выс-вечиваются координаты исходной точки, нуля детали, траектория ре-жущего инструмента при разбиении припуска на рабочие ходы (рис. 14). |

|

|

|

|

|

|

|

22

Диалоговое программирование ориентируется на определенный вид станков с учетом их технологических особенностей и конструкции.

Лекция 4

Дата: 2018-12-28, просмотров: 516.

Станки

Станки