Автоматизация технологических процессов

Механической обработки

| |

|

Лекция 1

Обработка на станках с ЧПУ

Системы позиционного и контурного управления

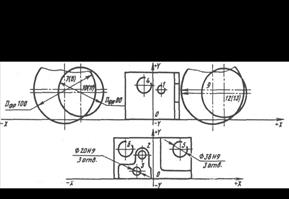

При использовании систем позиционного управления обработка осу-ществляется путём программирования координат опорных точек А и В (рис. 1, а). При этом перемещения выполняют поочередно в направлении одной из координатных осей с контролем длины перемещения и скорости. В таких системах обычно не предусматривается функциональное сог-ласование движений по нескольким координатным направлениям. Эти системы применяют на фрезерных, токарных и шлифовальных станках (рис. 1, а, б).

| |||

| |||

В системах контурного управления формообразование деталей проис-ходит в результате одновременного согласования движений в направлении

1

нескольких координатных осей. При этом обеспечивается перемещение ре-жущего инструмента по требуемой траектории с заданной результирую-щей скоростью (рис.1, в). Таким образом обеспечивается непрерывное управление перемещениями по двум, трем управляемым координатам и более. Программу управления приводами подач при контурной или объем-ной обработке рассчитывают в комплексе исходя из требуемой формы де-тали и необходимой результирующей скорости движения. Контурные сис-темы ЧПУ являются наиболее сложными, их применяют в основном на то-карных и фрезерных станках.

Комбинированные системы управления могут выполнять функции как позиционных, так и контурных систем ЧПУ. Они значительно расширяют технологические возможности оборудования, и их применяют на многоце-левых станках фрезерно-расточного типа.

Координатные системы станков

Для управления движением формообразования необходимо однозначно определить все точки рабочего пространства станка. С этой целью исполь-зуют координатную систему станка, в которой ориентируют изготовляе-мую деталь и составляют управляющую программу.

Координатные оси системы обозначают по правилу правой руки (рис. 2). Ось Z совмещается с осью шпинделя, ей соответствует средний палец правой руки. Ось X , которой соответствует крайний палец, всегда располагается горизонтально.

|

Рис. 2. Расположение координатных систем на станках с ЧПУ

горизонтальной (а) и вертикальной (б) компоновки

2

Направление координатных осей указывает на положительное переме-щение режущего инструмента относительно неподвижной детали. При пе-ремещении детали относительно неподвижного инструмента ее положи-тельные перемещения направлены в обратном направлении, и их обознача-ют индексом соответствующей оси со штрихом X ', Y ', Z '. За положительное направление вращения А, В, С вокруг соответствующей оси X , Y или Z при-нято вращение по часовой стрелке при взгляде вдоль положительного на-правления оси.

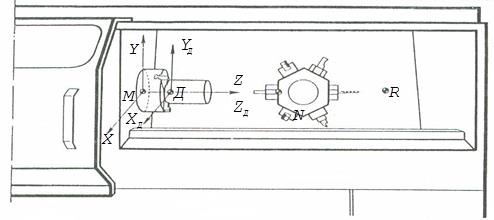

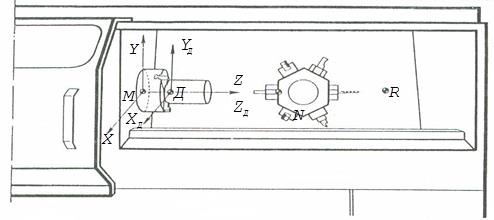

Положение координатной системы станка определяется нулевой точ-кой М - нуль станка (рис. 3).

|

Рис. 3. Расположение координатной системы и характерных

точек в рабочей зоне станка с ЧПУ

Точное положение нуля станка, как и направление осей координат, ука-зывают в руководстве ЧПУ станка. Нулевая точка Д детали, представляю-щая начало отсчета ее координатной системы, а также нулевая точка N ин-струмента, относительно которой выставляется инструмент на размер, оп-ределенным образом располагаются в системе координат станка. Исходная точка R , определяющая начало отсчета при перемещении рабочих органов по программе, также привязана относительно нулевой точки станка.

Числовое программное управление металлорежущими станками обеспе-чивает гибкую автоматизацию процесса обработки заготовки на станке в соответствии с заданной управляющей программой, составленной в алфа-витно-цифровом коде.

В качестве программоносителя используют перфоленту, касссету магнитной ленты, дискету. Для записи управляющей программы на восьмидо-

3

рожковую перфоленту в системах ЧПУ применяют единый метод кодиро-вания информации, основанный на применении международного семираз-рядного кода ISO-7bit. Значение буквенных символов латинского алфави-та, используемых в ISO-7bit, дано в табл. 1. Управляющая программа со-держит информацию о геометрических параметрах изготовляемой детали и технологических командах, определяющих процесс изготовления детали на станке.

Таблица 1

Буквенные символы, используемые в ISO -7 bit

для кодирования информации

| Символ | Содержание |

| А В С D Е F G Н I J К L М N О Р Q R S Т U V W X Y Z | Поворот вокруг оси X Поворот вокруг оси Y Поворот вокруг оси Z Коррекция инструмента Вторая функция подачи Подача Подготовительная функция Свободен для функционального кодирования Параметр интерполяции или шаг резьбы параллельно оси X Параметр интерполяции или шаг резьбы параллельно оси Y Параметр интерполяции или шаг резьбы параллельно оси Z Не определен Вспомогательная функция Номер кадра Свободен для функционального кодирования Третичное перемещение параллельно оси X Третичное перемещение параллельно оси Y Перемещение на быстром ходу по оси Z или третичное перемещение параллельно оси Z Частота вращения шпинделя Инструмент Вторичное перемещение параллельно оси X Вторичное перемещение параллельно оси Y Вторичное перемещение параллельно оси Z Перемещение параллельно оси X Перемещение параллельно оси Y Перемещение параллельно оси Z |

4

Управляющая программа состоит из последовательно записанных кад-ров, каждый из которых включает определенное число программных слов, записанных в фиксированном порядке. Каждое слово, в свою очередь, сос-тоит из адресной буквы, определяющей код соответствующей команды, и последующей группы цифр. Таким образом, все кадры программы имеют единый формат

N3.G2.X + 33.Y + 33.Z + 32.B32.F2.S2.T2.M2.ПС,

где N3 – номер кадра, определяемый трехзначным числом, например № 001, № Q02;

G2 – подготовительные команды, кодируемые двузначным числом, на-пример GOO; G01 и так далее до G99; они определяют режим работы ЧПУ;

X + 33 – перемещение вдоль оси X со знаками «+» или «–», указываю-щими направление движения, определяется шестизначным числом, обозначающим координату перемещения, мм; при этом первые три цифры до запятой определяют значение координаты в целых долях, а цифры после запятой – значение координаты в десятичных долях, X + 154.125;

Y + 33 – перемещение вдоль оси Y;

Z + 32 – перемещение вдоль оси Z; при этом значение координаты пос-ле запятой определяется двумя цифрами, например Z – 068.34;

В32 – поворот вокруг оси Y с указанием пятизначным числом его коор-динаты; первые три цифры указывают градусы, а последующие две – его десятые и сотые доли, например В180.00;

F2 – скорость подачи, величина которой кодируется двузначным чис-лом, например F28;

S2 – частота вращения шпинделя, кодируемая двузначным числом, на-пример S54;

Т2 – код инструмента, номер которого определяется двузначным числом, например Т12;

М2 – вспомогательные функции, кодируемые двузначным числом от М00 до М99, например М03 означает включение вращения шпинделя по часовой стрелке;

ПС – символ окончания кадра, обозначающий перевод строки.

Начало программы обозначается символом «%». При составлении про-граммы некоторые слова в отдельных кадрах могут быть опущены, однако последовательность записи слов сохраняется. В табл. 2 даны значения ад-

5

ресных букв латинского алфавита от A до Z, используемых для програм-мирования в коде IS0-7bit. Подготовительные команды от G00 до G99 оп-ределяют в целом режим работы системы (характер позиционирования), выбор требуемых постоянных циклов, переход к соответствующей системе отсчета (абсолютной или в приращениях) (табл. 2).

В руководстве ЧПУ для определенного станка формат кадра конкре-тизируется и даются указания по программированию с учетом конструк-ции станка, комплекта управляемых координат и применяемой системы ЧПУ. Линейные размеры задают в миллиметрах и их десятичных долях, угловые – в градусах или радианах. Скорость подачи может иметь единицу измерения миллиметр в минуту или миллиметр на оборот. В первом случае её кодируют подготовительной функцией G94, а во втором – функцией G95. Скорость главного движения может быть задана в мм/мин; при этом используют подготовительную функцию G96, или как частота вращения шпинделя, оборот в минуту, тогда используют подготовительную фун-кцию G97.

Таблица 2

Лекция 2

Разработка управляющих программ для многоцелевых станков

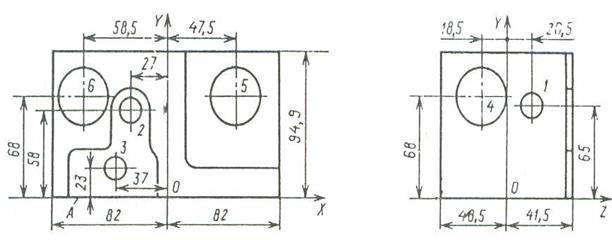

Технологическая подготовка обработки корпусных деталей на станках с ЧПУ и многоцелевых станках существенно отличается от подготовки об-работки на обычных универсальных станках. Она включает решение ряда технологических задач, направленных на разработку управляющей прог-раммы и получение необходимой технологической оснастки, обеспечиваю-щих правильную настройку станка на обработку детали. Рассмотрим воп-росы технологической подготовки на примере обработки корпусной детали (рис.5) на автоматизированном участке, состоящем из двух много-целевых станков 243ВМФ2 и 6904ВМФ2, соединенных гибким транспор-том. Первый – многоцелевой станок вертикальной компоновки, второй имеет горизонтальное расположение шпинделя и поворотный стол. Все это позволяет обрабатывать деталь с разных сторон.

Деталь обрабатывается на спутниках, где ее закрепляет рабочий на уча-стке установки и выверки. После этого деталь со спутником автоматически транспортируют к требуемому станку. Спутник базируется на станке в ко-ординатный угол, ориентация и закрепление спутника осуществляется ав-томатическим приспособлением, установленным на столе станка.

Технология изготовления корпусной детали предусматривает первона-чальную обработку плоскости А и двух отверстий диаметром 10Н7 с целью получения технологических баз, затем последующую обработку от них всех остальных поверхностей заготовки. Обрабатывают плоскость А и два базовых отверстия диаметром 10Н7 на первом станке 243ВМФ2, а за-тем после переустановки заготовки – остальные поверхности на втором станке 6904ВМФ2. Определив задачи выполнения каждой операции и вы-брав технологические базы, разрабатывают схему установки заготовки на станке. На первой операции заготовка базируется по трем плоскостям, при этом выставка ее на спутнике осуществляется по разметке с применением регулируемых опор. На второй операции заготовка базируется по плос-кости и двум отверстиям, при этом ее устанавливают на подкладную плиту (адаптер), которую, в свою очередь, закрепляют на спутнике. Такая схема установки позволяет выполнять обработку с четырех сторон. Для каждой из обрабатываемых сторон на основе чертежа разрабатывают геометричес-кий план обработки и определяют последовательность выполнения технологических переходов. Каждому отверстию на плане обработки присваи-вают номер в соответствии с последовательностью его обработки, следо-вательно, отверстия одного размера обычно имеют последовательные номера.

10

В соответствии с принятой схемой базирования для каждой установки детали выбирают систему начала отсчета (нуль детали). Относительно

| этой координатной системы про-изводят пересчет размеров, опре-деляющих положение обрабатыва-емых полостей заготовки. В ре-зультате составляют таблицу ко-ординат положения отверстий для каждого плана обработки. При обработке заготовки на вто-ром станке в качестве координат-ных плоскостей начала отсчета приняты плоскость А установоч-ной плоскости ( XOZ ) и перпенди-кулярные к ней две плоскости симметрии детали XOY и YOZ (рис. 5). Такое положение начала отсчета означает наличие как по-ложительных, так и отрицатель-ных координат отверстий, что до-пустимо для системы ЧПУ с пла-вающим нулем. Для фрезерования поверхности задают координаты положения оси фрезы, соответст-вующие началу и концу рабочего хода, учитывая врезание и перебег фрезы. |

|

На рис. 6 представлены планы обработки детали с двух сторон на стан-ке 6904ВМФ2, а на рис. 7 приведены координаты отверстий и соответ-ствующие геометрические данные планов обработки.

На рис. 6 представлены планы обработки детали с двух сторон на стан-ке 6904ВМФ2, а на рис. 7 приведены координаты отверстий и соответ-ствующие геометрические данные планов обработки.

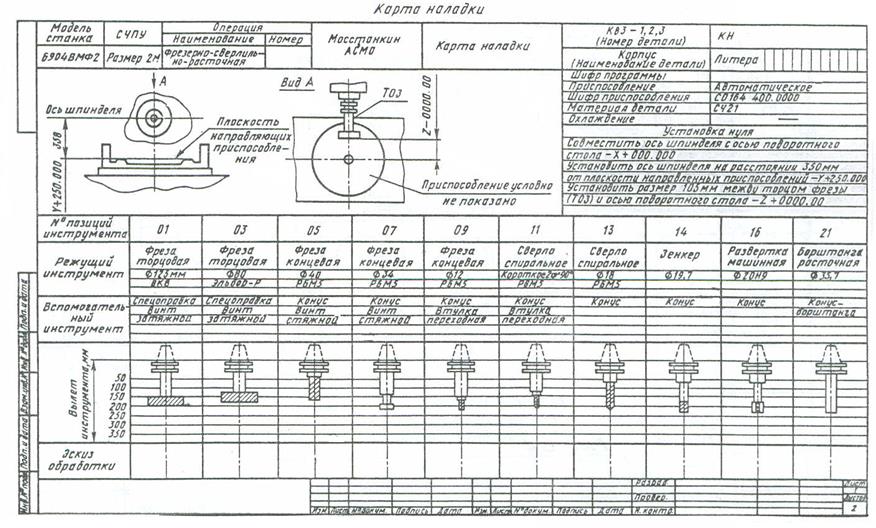

В соответствии с намеченными переходами выбирают необходимый ре-жущий инструмент и определяют режимы резания. В результате выполне-ния этого этапа составляют операционную карту механической обработки резанием, в которой отражают последовательность выполнения технологи-

ческих переходов по каждой стороне детали, состав применяемого инстру-

57

мента и технологической оснастки, режимы резания и соответствующие затраты основного и вспомогательного времени на каждом переходе.

Рис. 6. План обработки заготовки:

Рис. 6. План обработки заготовки:

а – со стороны II; б – со стороны I

Используя операционную карту механической обработки и данные по станку с рекомендациями по созданию формообразующих и вспомогатель-ных движений, составляют для каждой операции расчетно-технологичес-кую карту. В этой карте показывают траекторию относительного переме-щения режущего инструмента, указывают координаты опорных точек от-носительного положения детали и инструмента, положение нулевой плос-кости, радиус инструмента, приводят данные об относительном располо-жении припуска на обрабатываемых поверхностях заготовки (см. рис. 7).

Для составления управляющей программы разработанный технологи-ческий процесс изготовления детали на станке кодируют с помощью меж-дународного кода ISO-7bit. При этом используют специальные таблицы шифра режущего инструмента, кодов подготовительных и вспомогатель-ных технологических команд, кодов подачи и частоты вращения шпинде-

ля, коды стандартных циклов. Управляющая программа формируется из ряда последовательных кадров, формат которых представлен выше.

Кодирование процесса обработки отражают в технологической прог-раммной карте (бланк-программе). На рис. 8 представлена технологичес-кая программная карта для обработки корпусной детали (см. рис. 6) на станке 6Э04ВМФ2, на рис. 9 приведена карта наладок.

11

| Модель станка | СЧПУ | Операция | Мос- станкин АСМО | Карта расчетно-технологи-ческая | К83-1 (Номер детали) | КРТ | |||||||||||||||||||||||||||||||||||||||||

| Наименование | Номер |

|

|

|

| ||||||||||||||||||||||||||||||||||||||||||

| Корпус (Наименование детали) | Литера |

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||||

| 6904ВМФ2 | Размер 2М | Фрезерно-сверлильно-расточное | 2 | ||||||||||||||||||||||||||||||||||||||||||||

|

| Фрезерование | № отв | Координаты | D ФР | Приме- чание | ||||||||||||||||||||||||||||||||||||||||||

| X | Y | Z | |||||||||||||||||||||||||||||||||||||||||||||

| 7 | -116000 | 100 | TD1 | ||||||||||||||||||||||||||||||||||||||||||||

| 8 | +065000 | -002475 | |||||||||||||||||||||||||||||||||||||||||||||

| 9 | +055000 | ||||||||||||||||||||||||||||||||||||||||||||||

| 10 | -095000 | 80 | TD 3 | ||||||||||||||||||||||||||||||||||||||||||||

| 11 | +062000 | -002500 | |||||||||||||||||||||||||||||||||||||||||||||

| 12 | +092000 | ||||||||||||||||||||||||||||||||||||||||||||||

| 13 | +002000 | ||||||||||||||||||||||||||||||||||||||||||||||

| Обработка отверстий | |||||||||||||||||||||||||||||||||||||||||||||||

| № отв. | Диаметр отв. | Координаты | Z 0 | Z 1 | Центро-вание | Сверление | Рассвер-ливание | Зенко-вание | Зенкеро-вание | Развертывание | Растачивание | Резьбо-нарезание | |||||||||||||||||||||||||||||||||||

| черновое | чисто-вое | ||||||||||||||||||||||||||||||||||||||||||||||

| X | Y | ||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 20H9 | +020500 | +065000 | +000000 | -001600 | Z | -001600 | -001200 | -001400 | ||||||||||||||||||||||||||||||||||||||

| R | 002500 | 002300 | 002500 | ||||||||||||||||||||||||||||||||||||||||||||

| 2 | 20H9 | -027000 | +058000 | +000000 | -004300 | Z | -004300 | -003600 | -003900 | ||||||||||||||||||||||||||||||||||||||

| R | 005750 | 005750 | 005750 | ||||||||||||||||||||||||||||||||||||||||||||

| 3 | 20H9 | -037000 | +023000 | +000000 | -002400 | Z | -002400 | -001600 | -001800 | ||||||||||||||||||||||||||||||||||||||

| R | 005750 | 005760 | 005750 | ||||||||||||||||||||||||||||||||||||||||||||

| 4 | 36H9 | -018500 | +068000 | Z | -003600 | -003600 | |||||||||||||||||||||||||||||||||||||||||

| R | 002500 | 002500 | |||||||||||||||||||||||||||||||||||||||||||||

| 5 | 36H9 | +047500 | +068000 | Z | 003600 | -003600 | |||||||||||||||||||||||||||||||||||||||||

| R | 005850 | 005850 | |||||||||||||||||||||||||||||||||||||||||||||

| 6 | 36H9 | -058500 | +068000 | Z | -002200 | -002200 | |||||||||||||||||||||||||||||||||||||||||

| R | 005750 | 005750 | |||||||||||||||||||||||||||||||||||||||||||||

| Разраб. | Лист | ||||||||||||||||||||||||||||||||||||||||||||||

| 1 | |||||||||||||||||||||||||||||||||||||||||||||||

| Провер. | Листов | ||||||||||||||||||||||||||||||||||||||||||||||

| 1 | |||||||||||||||||||||||||||||||||||||||||||||||

| Изм. | Лист | № докум. | Подп. | Дата | Изм. | Лист | № докум. | Подп. | Дата | Н.контр. | |||||||||||||||||||||||||||||||||||||

Рис. 7. Расчетно-технологическая карта 12

|

| Технологическая программная карта | Изделие | Наименование детали | Обозначение | |||||||||||||||||||||||||||||||||

| -- | Корпус | К83-1 | |||||||||||||||||||||||||||||||||||

| Материал, марка | Станок | Модель | Система | ||||||||||||||||||||||||||||||||||

| Чугун С421 | Фрезерно-сверлиль-норасточ-ной | 6904ВМФ2 | Контур С-10 | ||||||||||||||||||||||||||||||||||

| Номер строки | Содержание перехода | Наименование и обозначение режущего и вспомогательного инструмента | Режимы обработки | Время, мин | N | G 60 | G 80 | G 90 | (±)X | (±)Y | (±)R | (±)Z | T | S | F | L | M | nc | |||||||||||||||||||

| n | S | v | Ti | TВ | |||||||||||||||||||||||||||||||||

| N001 | G64 | X-116000 | TO1 | ||||||||||||||||||||||||||||||||||

| N002 | G64 | B+250000 | MB 1 | ||||||||||||||||||||||||||||||||||

| Смена инструмента | N003 | Z-002475 | F42 | M 06 | |||||||||||||||||||||||||||||||||

| 1 | Фрезерование | Фреза | 250 | 250 | N004 | G60 | Y+065000 | S 48 | F 48 | ||||||||||||||||||||||||||||

| предварительное | торцовая | N 005 | M 03 | ||||||||||||||||||||||||||||||||||

| 1 боковой стороны | Ø 10 | N006 | G67 | X+065000 | M 10 | ||||||||||||||||||||||||||||||||

| ВК8 | N 007 | G63 | Z+002000 | T03 | M 05 | ||||||||||||||||||||||||||||||||

| Смена инструмента | N008 | S60 | F46 | M06 | |||||||||||||||||||||||||||||||||

| N009 | G64 | X -095000 | |||||||||||||||||||||||||||||||||||

| 2 | Фрезерование | Фреза | 1000 | 200 | N010 | G60 | Y+062000 | Z -002500 | |||||||||||||||||||||||||||||

| окончательное | торцовая | N 011 | M 03 | ||||||||||||||||||||||||||||||||||

| 1 боковой стороны | Ø 80 эльбор-Р | N012 | G67 | X+092000 | M10 | ||||||||||||||||||||||||||||||||

| N013 | M05 | ||||||||||||||||||||||||||||||||||||

| N014 | G63 | Z+002000 | |||||||||||||||||||||||||||||||||||

| Смена инструмента | N 015 | G60 | S52 | F38 | M06 | ||||||||||||||||||||||||||||||||

| N016 | X+020500 | Y +065000 | |||||||||||||||||||||||||||||||||||

| 3 | Рассверливание | Сверло | 400 | 80 | N017 | G81 | R002500 | Z -001600 | |||||||||||||||||||||||||||||

| трех отв. Ø12 до | спиральное | N018 | G80 | M05 | |||||||||||||||||||||||||||||||||

Рис. 8. Технологическая программная карта

Рис. 9. Карта наладки

Рис. 9. Карта наладки

15

Технологическая программная карта отражает в кодовой записи последовательность и содержание подготовительных команд и выполняемых технологических переходов, каждый из которых представлен несколькими кадрами управляющей программы.

С технологической программной карты кодированную информацию пе-реносят на восьмидорожковую перфоленту. Это делают для подготовки управляющей программы на специальных программаторах. С помощью ал-фавитно-цифровой клавиатуры оператор вводит закодированную техноло-гическую информацию, получая при этом на перфоленте управляющую программу и бланк ее распечатки, используемый для контроля.

Получение управляющей программы еще недостаточно для настройки станка. Поэтому, помимо технологической программной карты для налад-чика, составляют карту наладки станка, в которой указывают относитель-ное положение приспособления на столе станка и показывают размерную связь координатных систем детали, приспособления и станка (см. рис. 9). На карте наладки указывают также измерительные базы и последователь-ность выполнения настройки станка, обеспечивающие согласование нулей. Кроме этого в карте приводят номенклатуру применяемого режущего ин-струмента с указанием требуемых размеров точной уставки его в осевом и радиальном направлениях. Обычные системы ЧПУ с программоносителем в виде перфоленты обеспечивают возможность считывания, запуска и пре-рывания работы заданной программы, которую составляют вне станка. При этом режущий инструмент и необходимые приспособления заранее определены и указаны в соответствующих картах наладки. Таким образом, изменение заданной программы, кроме внесения определенной коррекции в размеры или в режимы, практически исключается.

Лекция 3

Компьютерные системы управления

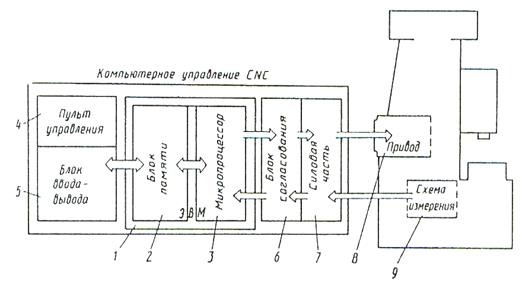

При использовании компьютерных систем ЧПУ типа CNC технологиче-кие возможности программного оборудования и его гибкость значительно расширяются. С помощью компактных программоносителей (дискет или магнитофонных кассет) оператор быстро вводит одну или несколько уп-равляющих программ в память ЭВМ. Управляющая программа может быть составлена и отредактирована оператором непосредственно у станка и введена в систему с помощью клавиатуры.

16

Создание ЧПУ на базе ЭВМ обеспечивает получение свободно програм-мируемых систем числового управления станками. Структурная схема компьютерной системы ЧПУ в общем виде представлена на рис. 10.

Компонентами системы являются следующие элементы:

– ЭВМ–1, включающая блок памяти 2 и процессор 3;

– пульт 8 управления системой о модулем 9 считывания и вывода уп-равляющей программы;

– модуль 4 логических элементов управления и согласования коорди-натных приводов;

– модуль 5 тиристорного управления следящими приводами;

– привод 6 движения по управляемым координатам;

– измерительная система 7 обратной связи и диагностики состояния оборудования.

|

|

|

|

|

|

|

|

|

Рис. 10. Структурная схема компьютерной системы ЧПУ станка

Использование в системе компьютеров современной концепции с дос-таточно обширной внутренней памятью позволяет записывать и продолжи-тельное время хранить требуемый набор управляющих программ, необхо-димое программно-математическое обеспечение (ПМО), а также данные по оборудованию.

Пульт управления обеспечивает широкие сервисные возможности при работе системы в различных режимах, в том числе ручной ввод и редакти-рование программы с использованием графического дисплея и средств ин-дикации, диалоговое общение с системой, а также расширенную индика-

17

цию при многофункциональной системе контроля и диагностики состоя-ния оборудования.

Модуль 9 ввода и вывода осуществляет также подключение периферий-ных устройств на этапе отладки эксплуатации оборудования для считыва-ния и передачи информации с различных программоносителей, а также для присоединения внешнего запоминающего устройства (ВЗУ), обеспечиваю-щего дополнительное наращивание памяти ЭВМ.

Таким образом, с помощью пульта можно просмотреть по кадрам на ди-сплее или на устройствах индикации всю программу или ее часть и в слу-чае необходимости отредактировать, т.е. внести в отдельные кадры изме-нения и коррекцию. При этом оператор имеет возможность работать с ар-хивом программ, расположенных как во внутренней, так и во внешней па-мяти, а также просматривать и задавать параметры оборудования.

Задание параметров оборудования и использование их в работе позво-ляют компенсировать зазоры в кинематических передачах, определить ограничения рабочей зоны и режимов обработки, учесть динамику привода на формирование требуемых переходных процессов при разгоне и тор-можении.

Модуль 4 логических элементов управления и согласования координат-ных приводов выполняет функции управляющего контролера станочной автоматики и согласования функций. Он может быть реализован как конт-роллер с постоянно заданной системой логических связей или как прог-раммируемый микропроцессор, доступ к которому осуществляется с пуль-та управления. Все это позволяет формировать как типовые, так и нестан-дартные циклы обработки применительно к решению различных технологических задач, а также программировать с пульта логику работы силового оборудования станка.

В компьютерных системах ЧПУ подготовка и ввод управляющей прог-раммы непосредственно с клавиатуры пульта осуществляется в режиме ди-алогового программирования с использованием графического моделирова-ния на терминале. Подготовка и ввод управляющих программ с пульта це-лесообразны для сравнительно коротких программ по изготовлению прос-тых деталей (валов, фланцев, плит и др.). При этом ввод новой программы может быть совмещен с обработкой на станке другой детали.

Составление программы для сложных деталей целесообразно выпол-нять вне станка, используя методы ручной или автоматизированной под-готовки управляющих программ. С этой целью удобно применять создава-

18

емые на базе микропроцессоров специальные программаторы, в которых также реализуется диалоговый метод разработки программ с графическим моделированием на дисплее. При этом в качестве программоносителей можно использовать перфоленту, магнитные кассеты или дискеты. Если между программатором и компьютерной системой ЧПУ станка имеется ло-кальная связь, то разработанная программа может быть напрямую переда-на в память мини-ЭВМ станка.

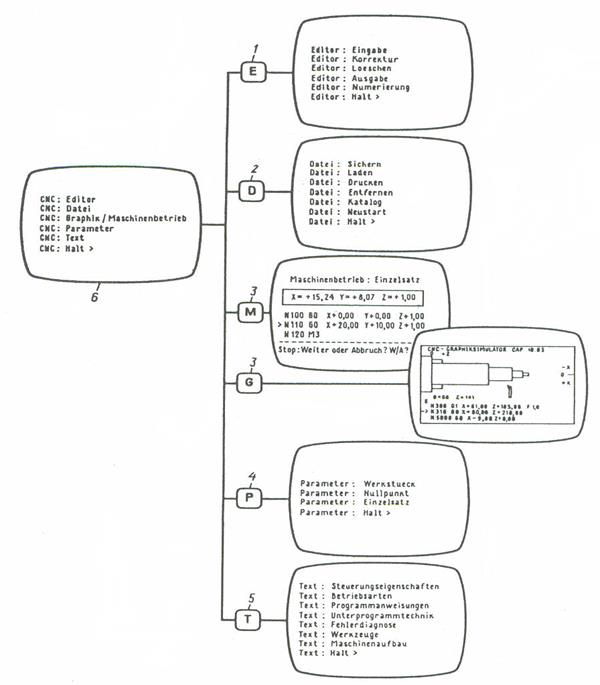

Работа с компьютерными системами ЧПУ предусматривает выполнение непосредственно у станка различных операций по программно-информа-ционному обеспечению: составление и ввод программ, их редактирование, считывание, запись и др. Для облегчения выбора и выполнения этих опера-ций все взаимосвязанные функции обслуживания представлены в диалого-вой программе как пять видов работ, которые высвечиваются на дисплее в виде меню 6 на одном из первых кадров (рис. 11). При выборе требуемой работы, которая идентифицируется порядковыми номерами 1 – 5 или пер-вой буквой наименования E, D, …,T, происходит переход на следующий кадр, в котором в виде меню указывается состав операций.

Работа 1 «Редактирование» предусматривает составление программ и включает такие операции, как «Ввод 1.1», «Коррекция 1.2», «Стира-ние 1.3», «Вывод программ 1.4» и «Нумерация кадров 1.5».

Работа 2 «Управление» предусматривает операции по манипулирова-нию с информацией в программе при ее загрузке, при передаче в архив, на экран дисплея или на распечатку в виде листинга. Операции, которые при этом выполняются: «Архивирование 2.1», «Загрузка 2.2», «Печать 2.3», «Удаление программ 2.4», а также «Ввод каталога программ 2.5» и «Но-вый пуск 2.6».

Работа 3 «Графика» (Машинная реализация) предусматривает вывод на дисплей результатов графического моделирования технологических пере-ходов 3.1 по обработке заготовки с распечаткой текущих кадров управляю-щей подпрограммы 3.2 (Машинная реализация).

Работа 4 «Параметры» предусматривает выполнение операций по вы-воду на дисплей ряда основных параметров, относящихся к детали 4.1, к нулевой точке 4.2, к разделению программы на части 4.3.

Работа 5 «Тест» предусматривает вывод на дисплей информации по ха-рактеристикам управления 5.1, по видам обслуживания 5.2, указания по программированию 5.3, диагностике ошибок 5.4, инструменту 5.5 и конст-рукции станка 5.6.

19

Вызов подпрограммы на решение требуемой задачи, указанной в меню, обеспечивается цифровым кодом ее порядкового номера, например 1.2, 2.4, 3.1. При выполнении команды SТОР происходит возврат в меню работ к первому кадру, а при повторном ее выполнении происходит выход из диалоговой программы.

|

|

Рис. 11. Возможности диалогового программирования на станках

с компьютерной системой ЧПУ

20

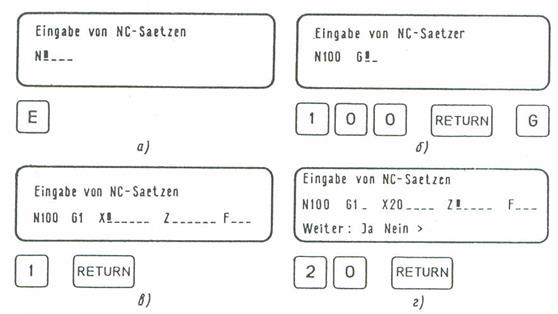

Рассмотрим формат кадров, формируемых на экране дисплея. При ре-шении отдельных задач диалогового программирования «Ввод 1.1» на эк-ране индицируется задание кадра NC программы с выводом номерного знака N..., за которым располагается курсор (рис. 12, а). В результате пос-ледовательного задания с помощью клавиатуры номера кадра, адресных букв G, М или Т с соответствующим цифровым кодом, а также значений координат X, Y, Z и функции подачи F происходит формирование кадра программы. При этом последовательность вводимых параметров наглядно определяется подвижным курсором и индицируемыми на экране симво-лами. Переход от задания одной части кадра слова к другой выполняется командой RETURN. По окончании задания кадра в нижней части экрана возникает вопрос: «продолжение; да или нет». При ответе «Да» на экране возникает аналогичный формат очередного кадра, и он запоминается. При ответе «Нет» осуществляется возврат к меню данного вида работ.

Рис. 12. Задания кадров программы с терминала:

а – ввод номера кадра; б – ввод требуемых адресных букв G, М или Т;

в – ввод кодовых цифр соответствующих функций; г – задания значений

координат

При вызове подпрограммы «Коррекция 1.2» на экране появляется зап-рос номера корректируемого кадра. В результате введения номера кадра, например 102, на экране высвечивается вызванный кадр программы и с по-мощью подвижного курсора выполняется коррекция требуемого слова. По окончании процедуры коррекции в нижней части экрана высвечивается

21

вопрос: «Продолжение: да, нет?». При ответе «Да», высвечивается последующий кадр программы и процедура коррекции повторяется а при ответе «Нет» происходит возврат в меню данного вида работ. Откорректирован-ный кадр поступает при этом на свое место в ячейку памяти программы.

Рис. 13. Вывод на дисплей текущего

кадра программы:

1 – фактические значения управляемых

координат; 2 – обрабатываемый кадр

программы; 3 – последующие кадры

программы; 4 – указания по дальнейшей

работе

Рис. 13. Вывод на дисплей текущего

кадра программы:

1 – фактические значения управляемых

координат; 2 – обрабатываемый кадр

программы; 3 – последующие кадры

программы; 4 – указания по дальнейшей

работе

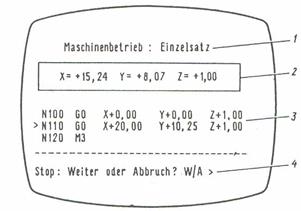

| В результате обращения к под-программе 3.2 «Машинная реализа-ция» на экране дисплея высвечива-ются координаты текущего кадра управляющей программы, а также данные трех последующих кадров (рис. 13). Обращение к подпрограмме «Графика 3.1» позволяет вывести на эк-ран результаты графического моде-лирования определенного техноло-гического перехода. При этом выс-вечиваются координаты исходной точки, нуля детали, траектория ре-жущего инструмента при разбиении припуска на рабочие ходы (рис. 14). |

|

|

|

|

|

|

|

22

Диалоговое программирование ориентируется на определенный вид станков с учетом их технологических особенностей и конструкции.

Лекция 4

Выбор источников информации

На токарных станках с ЧПУ

Выше при описании процессов механической обработки с помощью дифференциальных уравнений типа (5) в качестве параметра, определяю-щего силу резания, был принят прогиб резца .

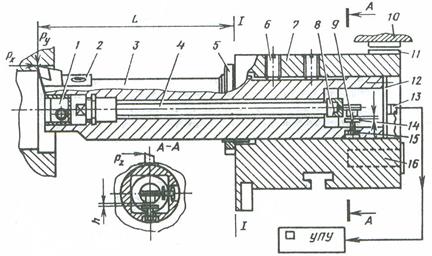

Для определения сил резания при растачивании отверстий использова-ны собственные упругие перемещения оправки 3, неподвижно закрепленной винтами 6 в корпусе 7 сменного инструментального блока (Рис.18). Внутри оправки 3 установлен с зазором стержень 4; на нем смонтированы индуктивный бесконтактный датчик, имеющий катушку индуктивности 9, установленную на регулировочной втулке 8, и якорь 14 в виде винта с дис-

28

ковой головкой. Воздушный зазор h между катушкой и якорем регули-руется вращением последнего и фиксируется гайкой 15. В паз корпуса 7 вмонтирована электрическая схема 16 с автономным источником питания, имеющая выход через разъем 13, установленный на крышке 12, на катуш-ку датчика или через радиомодем (10, 11) к внешнему приемнику. Гайка 5 служит для регулирования вылета L расточного резца. В отверстии оправ-ки 3 смонтирован виброгаситель 1. При врезании резца 2 в заготовку под действием составляющих Рх, Ру оправка 3 упруго прогибается относитель-но торца (сечение I–I) корпуса 7 на величину

yoxy = PyL3/3EJ + PxRL2/2EJ, (8)

где L – расстояние от вершины режущих кромок до сечения I–I; R – рас-стояние от вершины инструмента до оси оправки; Е – модуль упругости; J – момент инерции сечения оправки.

|

Рис. 18. Динамометрический узел для САдУ растачиванием

отверстий на токарных станках с ЧПУ

Так как стержень 4 жестко связан с оправкой 3, то он перемещается вместе с последним без прогиба из-за наличия зазора между ними. Вслед-ствие перемещения правого конца стержня с катушкой 9 изменяются за-зор h и индуктивность катушки.

Лекция 5

Управление точностью обработки

Статическая и динамическая настройка технологической системы

Точность является главным показателем качества деталей. Процесс фор-мирования заданной точности обработки состоит из этапов установки, ста-тической и динамической настроек технологической системы.

При размещении обрабатываемой заготовки в рабочем пространстве станка (при ее включении в соответствующие кинематические и размер-ные цепи) нужно обеспечить требуемую точность начальной установки от-носительно баз станка или приспособления. Для этого заготовку опреде-ленным образом ориентируют на столе станка или в приспособлении. Ком-плект технологических баз, определяющий положение заготовки в процес-се обработки, образует координатную систему. Поверхности стола или приспособления, или других компонентов технологической системы, коор-динирующих обрабатываемую заготовку в рабочем пространстве, состав-ляют комплект баз станка, который образует его координатную систему.

Если известны координаты шести опорных точек контакта комплектов баз заготовки и станка в его координатной системе, то поверхность уста-новки заготовки может быть определена расчетным путем. Определение опорных точек посредством измерительных головок на станках с ЧПУ за счет использования стандартных или подпрограммных измерительных циклов позволяет вводить в память устройства ЧПУ (УЧПУ) погрешности установки заготовки. Таким образом указанные координатные системы со-гласовываются, а УП в системе координат заготовки становится годной для воспроизведения в координатной системе станка.

Статическая настройка – это процесс первоначального установления точности относительного положения и движения исполнительных поверх-ностей инструмента, приспособления и оборудования для обеспечения тре-

34

буемой точности обрабатываемых заготовок. Для станков с ЧПУ парамет-ры согласования координатных систем инструмента, детали, станка хранят

обычно в виде коррекций в памяти УЧПУ (под коррекциями понимают таблицы координат исполнительных поверхностей инструмента в системе координат станка). На станках с ЧПУ статическая настройка реализуется следующими методами: установлением координат инструмента в системе координат заготовки (метод пробных проходов); установлением координат инструмента в системе координат станка (абсолютный метод); установле-нием координат инструмента в промежуточной системе координат, поло-жение которой определено относительно системы координат станка (отно-сительный метод).

В процессе обработки первоначально установленная точность стати-ческой настройки теряется, что обусловлено действием различных погреш-ностей систематического и случайного характера.

Размерная поднастройка – это процесс восстановления требуемой точ-ности относительного положения и движения исполнительных поверхнос-тей инструмента, приспособления, оборудования, обеспечивающий про-должение процесса изготовления деталей заданного качества. На станках с ЧПУ размерную поднастройку для компенсации погрешности системати-ческого характера выполняют путем периодического обращения к таб-лицам коррекций соответствующих погрешностей, находящихся в памяти УЧПУ. Погрешности случайного характера компенсируют периодическим обновлением соответствующих таблиц в УЧПУ за счет эпизодически пов-торяемых измерительных циклов обследования исполнительных поверх-ностей.

Размерная перенастройка – это процесс установления требуемой точ-ности относительного положения и движения исполнительных поверхнос-тей инструмента, приспособления, оборудования для обеспечения требуе-мого качества при переходе на обработку заготовки другого типоразмера или при переходе на обработку последующей поверхности данной заго-товки.

Динамическая настройка является этапом формирования модели точ-ности обработки в условиях резания материала заготовки. Этому этапу со-ответствуют многообразные деформационные, тепловые и динамические процессы. Последние характеризуются различными физическими явления-ми: упругими, контактными и тепловыми деформациями, трением, изна-шиванием элементов технологической системы, их собственными и вы-

35

нужденными колебаниями. Влияние любых факторов на точность обработ-ки проявляется через размерные связи технологической системы. Действие

этих факторов приводит к изменению размеров относительных поворотов поверхностей деталей, участвующих в образовании размерных связей, оп-ределяющих точность обработки. Результатом является отклонение от за-данной при статической настройке точности относительного положения и движения режущего инструмента и обрабатываемой заготовки. Указанные отклонения являются переменными и изменяются случайно или по опре-деленному закону в функциях времени и координат.

Размер АΔ, получаемый при обработке деталей, является функцией па-раметров установки А y, а также статической АС и динамической АД наст-роек технологической системы, т.е.

AΔ = F (А y , АС, АД). (9)

Обеспечение повышенной точности обработки возможно за счет авто-матического управления установкой, статической и динамической наст-ройкой.

Управление точностью начальной установки деталей

Погрешности, возникающие на этапе установки заготовок базирования и силового замыкания, могут быть значительно сокращены за счет исполь-зования САдУ. Например, при обработке валов на токарных станках ис-пользуют поводковые устройства с плавающим центром (рис. 23). Такие устройства обеспечивают более высокую точность линейных размеров ва-лов. При установке и закреплении заготовки вала в результате отклонения от перпендикулярности опорного торца A относительно оси шпинделя, а также базового торца Б заготовки относительно оси центровых отверстий базирование осуществляют таким образом, чтобы опорная точка распола-галась на расстоянии R от оси центров станка. При этом сила закрепления РЗ, приложенная к заготовке со стороны центра задней бабки, распреде-ляется между торцом А и передним плавающим центром: РЗ = Р1 + Р2 , где РЗ = jПyП , где jП – жесткость пружины; yП – деформация пружины.

В процессе обработки сила Р2 вызывает переменные упругие переме-щения переднего и заднего центров. В результате изменяется положение оси заготовки относительно вершины инструмента, что приводит к появле-нию существенных погрешностей формы деталей в поперечном сечении. Сила PЗ изменяется не только при смене заготовок, но и при обработке

36

данной заготовки, так как из-за колебания z , H и затупления режущего инс-трумента изменяется составляющая Рх силы резания. Для сокращения по-

грешностей обработки путем стабилизации на определенном уровне сило-вого замыкания (Р2 = const) может быть использована САдУ.

Рис. 23. Схема САдУ силовым замыканием

При установке заготовки вала и при ее обработке датчик Д измеряет значение силы Р2, которое сравнивается с заданным, определяемым ЗУ. Если текущее значение силы R2 отклоняется от заданного, то СУ выдает сигнал рассогласования, который усиливается усилителем У и подается на исполнительное устройство ИУ. Последнее изменяет давление в цилиндре задней бабки, непрерывно поддерживая таким образом Р2 = const. Данная САдУ сокращает погрешности обработки при черновом и чистовом обта-чивании.

Управление статической настройкой технологической системы

Применение систем управления процессами размерной настройки, под-настройки и перенастройки станков существенно повышает эффективность их эксплуатации. Статическая настройка, например, станков с ЧПУ вклю-чает не только размерную настройку режущего инструмента на приборах вне станка, но и этапы установки нуля станка и введение коррекции на смещение нуля детали.

Например, размерную настройку однорезцовых консольных оправок многоцелевых станков (МС) на заданный диаметр осуществляют на прибо-рах вне станка с использованием контрольных оправок. На каждом этапе настройки оправок и при их установке в шпиндель станка происходит на-

37

копление погрешности настройки технологической системы, что обуслов-ливает погрешности обработки.

Система автоматической настройки (САН) расточных оправок МС (рис. 24) позволяет производить диаметральную настройку последних не-посредственно на станке перед растачиванием отверстия, что дает возмож-ность учитывать погрешность установки оправки в шпиндель, а также раз-мерный износ расточного резца, что особо важно при чистовой обработке. САН реализует способ управления размерными связями МС, при котором для исключения влияния указанных погрешностей на конечную точность обработки для каждого диаметрального размера определяется фактически достигнутый размер настройки и сравнивается с эталонным значением, которое задано картой наладки. По результатам сравнения вносится со-ответствующая коррекция в статическую настройку МС (диаметральный размер).

Рис. 24. Структурная схема автоматической настройки расточных оправок

САН работает следующим образом. Оправка, внутри которой располо-жена система автоматического регулирования вылета расточного резца, ус-танавливается автооператором станка в шпиндель. Вследствие влияния ря-

да факторов (погрешности установки оправки в шпиндель, предваритель-ной настройки технологической системы) фактически достигнутый настро-ечный размер DН.Ф = 2RН.Ф отличается от эталонного DН.Ф, принятого на этапе разработки УП.

На столе станка установлены два высокоточных датчика Д1, Д2, распо-ложенные по краям на расстоянии А2 относительно друг друга. Датчики через блок согласования связаны с УЧПУ станка. Для компенсации указан-ных погрешностей измеряются два размера И1, И2 с учетом нуля станка. При этом вершина режущей кромки инструмента поочередно касается штоков датчиков Д1, Д2 при перемещении стола станка по координате X. По результатам измерений определяются отклонения ±К значение DН.Ф от эталонного DН.Э, поскольку размер A2 измеряется один раз при уста-новке датчиков Д1 и Д2, а размер А1 равен разности размеров И1, И2 (А = = И1 – И2).

Датчики Д1, Д2 через блок согласования выдают сигналы в УЧПУ станка (блок управления серводвигателями). По результатам этих управля-ющих воздействий формируется команда на точный останов стола в мо-мент касания вершины резца либо с датчиком Д1, либо с датчиком Д2. Ре-зультат каждого измерения размеров (И1 и И2) высвечивается цифровой индикацией УЧПУ станка. Суммируя полученные значения с А2, Dн.ф, Dн.э определяет отклонение ± K размера статической настройки технологичес-кой системы (диаметральный размер). Полученное отклонение с учетом знака через блок управления исполнительным устройством САН обрабаты-вается механизмом автоматического выдвижения резца (рис. 25) оправки.

Оправка состоит из корпуса 17, соединенного с инструментальным хво-стовиком 10, служащим для установки устройства в шпиндель станка. Кор-пус 17 зафиксирован двумя винтами 13. В корпусе выполнены направляю-щие скольжения. В них перемещаются резцедержатель 6 и толкатель 1. Резцедержатель (с расточным резцом 7) удерживается от поворота шпон-кой 8 и пружиной 5, закрепленной в пазу корпуса 17 двумя винтами 4, по-стоянно поджимается к толкателю 1. Резец 7 закреплен в резцедержателе 6 винтами 19.

Толкатель через ходовой винт 18 и штифт 16 соединен с выходным ва-лом электродвигателя 11.

Устройство работает следующим образом. После установки операто-ром оправки в шпиндель станка с помощью специального устройства осу-ществляется автоматически ее ориентация в нужном угловом положении

38

и подсоединение ответной части разъема 9. В соответствии с измеритель-ной программой, входящей в УП обработки, отсчетно-измерительной сис-

темой станка определяется необходимая величина выдвижения резца 7. Блок управления САН включает электродвигатель 11, который вращает хо-довой винт 18. Вращательное движение последнего преобразуется в посту-пательное движение толкателя 1 и резцедержателя 6. В результате резец перемещается на требуемую величину. После этого цепь питания электро-двигателя размыкается.

Рис. 25. Оправка с системой автоматического регулирования вылета резца:

1 – подшипник; 2 – винт; 3 – крышка; 4 – винт; 5 – фиксатор втулки 6; 7 – резец;

8 – шпонка; 9 – штифт; 10 – хвостовик инструментальный; 11 – микродвигатель;

12, 13, 14, 15, 19 – винты фиксирующие; 16 – муфта; 17 – корпус; 18 – винт

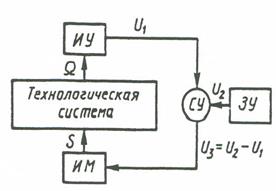

Структурная схема САдУ размером Ас представлена на рис. 26. Управ-ляющим воздействием системы является размер Ад, регулируемым пара-метром – размер Ас. Данная САдУ является следящей, так как характер из-менения величины Ад не может быть определен заранее, а проявляется только при обработке. Для управления размером Ас рабочие органы станка, несущие режущий инструмент или заготовку, должны осуществлять малые реверсивные перемещения, которые обеспечиваются исполнительным ме-ханизмом малых перемещений ИМ. В САдУ введена отрицательная обрат-

39

ная связь для достижения высокой точности указанных перемещений. В процессе обработки ДУ (динамометрическое устройство) непрерывно из-меряет упругую деформацию Ад. В СУ подается также сигнал от датчика обратной связи (ДОС), который непрерывно измеряет приращение Δс раз-мера Ас, получаемое при регулировании. С СУ сигнал рассогласования U3 = U1 – U2 поступает на усилитель У, где сигнал усиливается до значе-ния U4. С усилителя сигнал U4 поступает на ИМ, который изменяет поло-жение рабочего органа станка и соответственно размера Ас. Таким обра-зом САдУ, следя за величиной упругого перемещения на замыкающем звене, изменяет размер Ас на ту же величину в противоположном направ-лении.

Лекция 6

| Управление динамической настройкой технологической системы Способы управления размером Ад разнообразны: управление силами резания и их моментами, жесткостью элементов стан-ка, его температурным полем, динамичес-кими характеристиками звеньев станка и др. Наиболее распространен способ внесе-ния поправки в размер Ад путем измене-ния силы резания. При этом изменяются в той или иной мере упругие перемещения А′д всех составляющих звеньев размер-ной цепи, замыкающим звеном которой |

|

является расстояние между режущими кромками инструмента и заго-товкой.

Для реализации процесса резания в станке нужно создать натяг, необ-ходимый для съема материала с обрабатываемой заготовки.

Если действительное значение Ад отличается от заданного, то в него следует внести поправку.

Изменение геометрии резания существенно влияет на А′д, так как при этом меняются направление и значение вектора силы резания Р. Например, при токарной обработке в процессе резания можно изменить передний угол, угол резания, главный угол в плане и другие параметры резца, что вызывает изменение вектора Р. Таким образом, изменяя геометрию реза-ния, можно управлять динамической настройкой.

40

Управление упругими перемещениями технологической системы путем изменения подачи S выполняют следующим образом. В процессе обработ-ки контролируют какую-либо физическую величину Ω, изменение которой пропорционально изменению А′д, например относительное упругое пере-мещение yi звеньев технологической системы, сила резания или ее состав-ляющие, Мкр и др. Измеренное значение Ω, преобразованное в электричес-кий сигнал U1, подается на СУ (рис. 27), где сравнивается с сигналом U2, поступающим с ЗУ и пропорциональным заданной величине Ад. Если сиг-налы U1 и U2 отличаются, то СУ выдает сигнал рассогласования U3, кото-рый подается на ИМ. Последний изменяет подачу S до тех пор, пока рас-согласование не уменьшится до допустимого значения.

| Размер динамической настройки изменяется из-за возникновения ви-браций вследствие потери устойчи-вости замкнутой технологической системы. Вибрации, как правило, недопустимы по требованиям точ-ности обработки и надежности эксплуатируемого оборудования. Виб-рации устраняют изменением режи-ма резания, стабилизацией динами-ческой настройки путем управления положением инструмента и заготов-ки, путем управления динамическим состоянием технологической систе-мы в целом. Для управления процес- |

сом резания, в том числе и с целью повышения виброустойчивости, ис-пользуют многоконтурные САдУ. Каждый контур работает по опреде-ленному алгоритму. Например, САдУ фрезерованием осуществляет ста-билизацию подачи на зуб фрезы путем регулирования частоты вращения фрезы в функции минутной подачи. Первый контур с помощью регулятора мощности стабилизирует мощность. Второй контур гасит возникающие на резонансных частотах колебания путем регулирования частоты враще-ния инструмента. Третий контур начинает работу после устранения вибра-ций; он стабилизирует подачу за счет регулирования частоты вращения шпинделя.

41

На рис. 28 приведена схема устранения вибраций. Пьезовибратор имеет силовой элемент, набранный из поляризованных пьезокерамических дис-ков (диаметром 30 мм, толщиной 2 мм). Одноименные полюса двух сосед-них дисков обращены друг к другу. Между дисками установлены электро-ды из медной фольги. При подаче переменного напряжения столбик дис-ков совершает колебания и работает как вибратор. Устранение вибраций происходит за счет управления относительным положением инструмента и заготовки. Относительные колебания преобразуются в соответствующий электрический сигнал. Последний после фазового сдвига и усиления пода-ется на пьезовибратор, который преобразует электрическое напряжение в перемещения.

а)

|

|

|

|

|

|

|

|

|

Рис. 28. Устранение вибраций путем управления размером динамической настройки:

а – структурная схема гашения колебаний; б – пьезовибратор; 1, 2, 3 – элементы

настройки предварительного сжатия; 4 – пьезоэлектрический силовой элемент;

5 – жесткая пружина; 6 – корпус; 7 – составная мембрана; 8 – резец

42

Контрольные вопросы

1. В чем принципиальное отличие контурного управления от пози-ционного?

2. С чем связана необходимость использования в процессе программи-рования нескольких координатных систем?

3. Как вырабатываются управляющие воздействия в системах ЧПУ?

4. Какие виды управляющих сигналов используются в системах ЧПУ?

5. В какой системе координат записывается управляющая программа?

6. Как управляющая программа связана с простановкой размеров на чертежах обрабатываемых деталей?

7. В чем состоит основное назначение спутников как технологических приспособлений?

8. Как кодируют в процессе программирования режущий инструмент, значения подачи, частоты вращения шпинделя и т.д.?

9. Какая информация содержится в карте наладки станка?

10. Какие преимущества по сравнению с перфолентами обеспечивает программирование с использованием компьютерных систем?

11. Какие требования следует предъявлять к первичным преобразова-телям, используемым с цепи обратной связи систем адаптивного управ-ления?

12. В чем состоит принцип работы динамометрического узла как источ-ника информации в САдУ?

13. Какие причины могут повлиять на точность статической и динами-ческой настройки технологической системы?

14. Каково назначение датчиков Д1 и Д2 в системе статической настрой-ки расточных оправок?

15. Какие причины вызывают появление вибраций в процессе резания?

Автоматизация технологических процессов

Механической обработки

| |

|

Лекция 1

Обработка на станках с ЧПУ

Системы позиционного и контурного управления

При использовании систем позиционного управления обработка осу-ществляется путём программирования координат опорных точек А и В (рис. 1, а). При этом перемещения выполняют поочередно в направлении одной из координатных осей с контролем длины перемещения и скорости. В таких системах обычно не предусматривается функциональное сог-ласование движений по нескольким координатным направлениям. Эти системы применяют на фрезерных, токарных и шлифовальных станках (рис. 1, а, б).

| |||

| |||

В системах контурного управления формообразование деталей проис-ходит в результате одновременного согласования движений в направлении

1

нескольких координатных осей. При этом обеспечивается перемещение ре-жущего инструмента по требуемой траектории с заданной результирую-щей скоростью (рис.1, в). Таким образом обеспечивается непрерывное управление перемещениями по двум, трем управляемым координатам и более. Программу управления приводами подач при контурной или объем-ной обработке рассчитывают в комплексе исходя из требуемой формы де-тали и необходимой результирующей скорости движения. Контурные сис-темы ЧПУ являются наиболее сложными, их применяют в основном на то-карных и фрезерных станках.

Комбинированные системы управления могут выполнять функции как позиционных, так и контурных систем ЧПУ. Они значительно расширяют технологические возможности оборудования, и их применяют на многоце-левых станках фрезерно-расточного типа.

Координатные системы станков

Для управления движением формообразования необходимо однозначно определить все точки рабочего пространства станка. С этой целью исполь-зуют координатную систему станка, в которой ориентируют изготовляе-мую деталь и составляют управляющую программу.

Координатные оси системы обозначают по правилу правой руки (рис. 2). Ось Z совмещается с осью шпинделя, ей соответствует средний палец правой руки. Ось X , которой соответствует крайний палец, всегда располагается горизонтально.

|

Рис. 2. Расположение координатных систем на станках с ЧПУ

горизонтальной (а) и вертикальной (б) компоновки

2

Направление координатных осей указывает на положительное переме-щение режущего инструмента относительно неподвижной детали. При пе-ремещении детали относительно неподвижного инструмента ее положи-тельные перемещения направлены в обратном направлении, и их обознача-ют индексом соответствующей оси со штрихом X ', Y ', Z '. За положительное направление вращения А, В, С вокруг соответствующей оси X , Y или Z при-нято вращение по часовой стрелке при взгляде вдоль положительного на-правления оси.

Положение координатной системы станка определяется нулевой точ-кой М - нуль станка (рис. 3).

|

Рис. 3. Расположение координатной системы и характерных

точек в рабочей зоне станка с ЧПУ

Точное положение нуля станка, как и направление осей координат, ука-зывают в руководстве ЧПУ станка. Нулевая точка Д детали, представляю-щая начало отсчета ее координатной системы, а также нулевая точка N ин-струмента, относительно которой выставляется инструмент на размер, оп-ределенным образом располагаются в системе координат станка. Исходная точка R , определяющая начало отсчета при перемещении рабочих органов по программе, также привязана относительно нулевой точки станка.

Числовое программное управление металлорежущими станками обеспе-чивает гибкую автоматизацию процесса обработки заготовки на станке в соответствии с заданной управляющей программой, составленной в алфа-витно-цифровом коде.

В качестве программоносителя используют перфоленту, касссету магнитной ленты, дискету. Для записи управляющей программы на восьмидо-

3

рожковую перфоленту в системах ЧПУ применяют единый метод кодиро-вания информации, основанный на применении международного семираз-рядного кода ISO-7bit. Значение буквенных символов латинского алфави-та, используемых в ISO-7bit, дано в табл. 1. Управляющая программа со-держит информацию о геометрических параметрах изготовляемой детали и технологических командах, определяющих процесс изготовления детали на станке.

Таблица 1

Буквенные символы, используемые в ISO -7 bit

для кодирования информации

| Символ | Содержание |

| А В С D Е F G Н I J К L М N О Р Q R S Т U V W X Y Z | Поворот вокруг оси X Поворот вокруг оси Y Поворот вокруг оси Z Коррекция инструмента Вторая функция подачи Подача Подготовительная функция Свободен для функционального кодирования Параметр интерполяции или шаг резьбы параллельно оси X Параметр интерполяции или шаг резьбы параллельно оси Y Параметр интерполяции или шаг резьбы параллельно оси Z Не определен Вспомогательная функция Номер кадра Свободен для функционального кодирования Третичное перемещение параллельно оси X Третичное перемещение параллельно оси Y Перемещение на быстром ходу по оси Z или третичное перемещение параллельно оси Z Частота вращения шпинделя Инструмент Вторичное перемещение параллельно оси X Вторичное перемещение параллельно оси Y Вторичное перемещение параллельно оси Z Перемещение параллельно оси X Перемещение параллельно оси Y Перемещение параллельно оси Z |

4

Управляющая программа состоит из последовательно записанных кад-ров, каждый из которых включает определенное число программных слов, записанных в фиксированном порядке. Каждое слово, в свою очередь, сос-тоит из адресной буквы, определяющей код соответствующей команды, и последующей группы цифр. Таким образом, все кадры программы имеют единый формат

N3.G2.X + 33.Y + 33.Z + 32.B32.F2.S2.T2.M2.ПС,

где N3 – номер кадра, определяемый трехзначным числом, например № 001, № Q02;

G2 – подготовительные команды, кодируемые двузначным числом, на-пример GOO; G01 и так далее до G99; они определяют режим работы ЧПУ;

X + 33 – перемещение вдоль оси X со знаками «+» или «–», указываю-щими направление движения, определяется шестизначным числом, обозначающим координату перемещения, мм; при этом первые три цифры до запятой определяют значение координаты в целых долях, а цифры после запятой – значение координаты в десятичных долях, X + 154.125;

Y + 33 – перемещение вдоль оси Y;

Z + 32 – перемещение вдоль оси Z; при этом значение координаты пос-ле запятой определяется двумя цифрами, например Z – 068.34;

В32 – поворот вокруг оси Y с указанием пятизначным числом его коор-динаты; первые три цифры указывают градусы, а последующие две – его десятые и сотые доли, например В180.00;

F2 – скорость подачи, величина которой кодируется двузначным чис-лом, например F28;

S2 – частота вращения шпинделя, кодируемая двузначным числом, на-пример S54;

Т2 – код инструмента, номер которого определяется двузначным числом, например Т12;

М2 – вспомогательные функции, кодируемые двузначным числом от М00 до М99, например М03 означает включение вращения шпинделя по часовой стрелке;

ПС – символ окончания кадра, обозначающий перевод строки.

Начало программы обозначается символом «%». При составлении про-граммы некоторые слова в отдельных кадрах могут быть опущены, однако последовательность записи слов сохраняется. В табл. 2 даны значения ад-

5

ресных букв латинского алфавита от A до Z, используемых для програм-мирования в коде IS0-7bit. Подготовительные команды от G00 до G99 оп-ределяют в целом режим работы системы (характер позиционирования), выбор требуемых постоянных циклов, переход к соответствующей системе отсчета (абсолютной или в приращениях) (табл. 2).

В руководстве ЧПУ для определенного станка формат кадра конкре-тизируется и даются указания по программированию с учетом конструк-ции станка, комплекта управляемых координат и применяемой системы ЧПУ. Линейные размеры задают в миллиметрах и их десятичных долях, угловые – в градусах или радианах. Скорость подачи может иметь единицу измерения миллиметр в минуту или миллиметр на оборот. В первом случае её кодируют подготовительной функцией G94, а во втором – функцией G95. Скорость главного движения может быть задана в мм/мин; при этом используют подготовительную функцию G96, или как частота вращения шпинделя, оборот в минуту, тогда используют подготовительную фун-кцию G97.

Таблица 2

Дата: 2018-12-28, просмотров: 547.

Станки

Станки