Наименование технологической операции

Нормируемые технологические параметры

Наименование средств измерения

3.4 Процедуры анализа рисков и критических контрольных точек

3.4.1 Организация производственного контроля

В соответствии с действующим Федеральным законом от 30.03.1999 N 52-ФЗ (ред. от 28.11.2015) "О санитарно-эпидемиологическом благополучии населения" и письмом Роспотребнадзора № 01/4801-9-32 составить элемент программы производственного контроля с указанием перечня сырья, материалов, продукции и т.д., периодичности и контролируемых показателей

3.4.2 Критические контрольные точки

Определить критические контрольные точки по ходу технологического процесса и обозначить и пределы

3.4.3 Корректирующие мероприятия

Установить корректирующие мероприятия во избежание выхода параметров технологического процесса за установленные пределы

По пунктам 3.4.2 и 3.4.3 составить таблицу1.3.

Таблица 1.3

| Этап процесса | Опасность | Меры контроля | Критические пределы | Периодичность контроля | Корректирующие действия |

| Прием замороженного сырья | Биологическая:рост патогенных микро-организмов. | Физический: термометр | Замороженное продовольствие не должно иметь признаков оттаивания | Температура должна замеряться в каждой партии поставки. Замороженные продукты должны быть подвергнуты визуальному осмотру. | Если у замороженных продуктов наблюдаются признаки оттаивания, то продовольствие отклоняется. |

Раздел «Безопасность жизнедеятельности» объединяет следующие вопросы: анализ опасных и вредных факторов, возникающих в процессе эксплуатации технологического оборудования, и обоснование выбора предлагаемых мероприятий по охране труда, природы и технике безопасности.

Расчет экономической эффективности проекта содержит технико-экономические расчеты и выводы об экономической эффективности проекта.

В заключение расчетно-пояснительной записки отмечают основные результаты работы, выделяют главные особенности спроектированного объекта. Особое внимание обращают на оригинальные решения, предложенные автором. Отмечают также за счет каких технологических решений достигнут рост производительности или уменьшение отходов, увеличение производительности труда, снижение энергоемкости, улучшение качества выпускаемой продукции и т.д. В конце отмечают ожидаемый экономический эффект, установленный в результате сравнительного анализа показателей разработанного объекта и аналога.

Завершают пояснительную записку списком использованной литературы, приведенным в алфавитном порядке. При ссылке в тексте на литературный источник указывают в квадратных скобках его порядковый номер по списку литературы.

Приложениями в расчетно-пояснительной записке являются вспомогательные материалы, необходимые для ее полноты. Ими могут быть конструкторские документы (спецификации, схемы, чертежи и др.) технологическая карта и т.д. Приложения помещают после списка литературы, располагая их в порядке ссылок на них в тексте.

Графическую часть ВКР выполняют на 4-5 листах формата А1 (594 х 841 мм) в соответствии с ГОСТ 2.301.

Состав чертежей графической части ВКР бакалавров направления 19.03.03 «Продукты питания животного происхождения»:

1 Генеральный план предприятия – 1 лист

2 План цеха и разрез – 1-2 листа

3 Аппаратурно-технологическая схема линии с указанием критических контрольных точек – 1 лист

4 Результаты научных исследований – 1 лист

Расчет исходных данных

Расчет рабочей силы

Рабочую силу рассчитывают по формуле:

n = A/q з, (4.18)

где n - количество рабочих, чел.;

А - количество перерабатываемого сырья, кг;

q з - норма выработки за смену на одного рабочего, кг.

Если норма выработки определена на основании норм времени, то количество рабочих по данной операции (n1, чел)определяют по формуле:

n 1 = A 1 · t 1/Tc , (4.19)

где A 1 – количество перерабатываемой продукции, кг;

t 1 – норма времени на единицу продукции, с/кг;

Тс - продолжительность смены, с.

Рабочую силу расставляют с учетом рассчитанного количества рабочих, их квалификации и условий работы.

Количество рабочих, обслуживающих поточные линии или машины определяют по данным, указанным в паспортах оборудования или в нормативах времени и выработки.

Весь расчет и расстановку рабочих сводят в табл. 4.7.

Таблица 4.7. – Количество рабочих цеха

| Операция | Количество сырья в смену, кг | Норма выработки в смену,кг или норма времени, с/кг (мин/кг) | Количество рабочих | |

| расчетное | принятое | |||

Для цеха убоя скота и разделки туш расчет рабочей силы можно сделать раньше расчета технологического оборудования.

Расчет площадей

Площадь производственных и складских помещений должна быть такой, чтобы на ней можно было свободно разместить необходимое для данного производственного процесса оборудование с учетом его обслуживания. Не должно быть излишков оборудования, удлиняющих передачу материалов от одного оборудования к другому. Необходимо также, чтобы были выдержаны санитарные нормы и, чтобы можно было расположить нужное количество продукции и полуфабрикатов.

Площади цехов рассчитывают по удельным нормам в зависимости от производительности.

Площади производственных и вспомогательных помещений (F, м), определяют по формуле:

F = Q · f (4.20)

где Q - производственная мощность в смену, т;

f – удельная норма площади, м2/т.

Полученную величину (м2) округляют до целого числа строительных прямоугольников в соответствии о выбранной сеткой колон. В дальнейшем при компоновке она может быть несколько изменена.

Технологические расчеты

Технологические расчеты проводят для определения расхода сырья и выхода готовой продукции. Они необходимы для установления размеров и производительности машины или аппарата. Основой технологического расчета является материальный баланс, составляемый в соответствии с законом сохранения материи.

Масса поступавшего на переработку сырья равна массе готового продукта и потерь:

, (6.1)

, (6.1)

где Gi- масса поступающего i - го компонента продукта (отходов), кг;

Gj – масса готового j-го компонента продукта (отходов), кг.

В периодических процессах материальный баланс составляют на один цикл для непрерывных процессов в единицу времени. В зависимости от поставленной задачи материальный баланс может быть рассчитан для процесса в целом или отдельных его стадий, для группы машин или одной машины.

На основании материального баланса определяют выход продукта на единицу исходного сырья или одну из основных его составляющих в процентах.

Количество продукции, выпускаемой в единицу времени, называется производительностью машины. В зависимости от поставленной задачи рассчитывают действительную, теоретическую или технологическую производительность.

Действительная производительность Q Д (кг/ч) - это количество продукции, которое машина вырабатывает в единицу времени в течение смены с учетом потерь времени на простои (замена инструмента, мойка, санитарная обработка и т.д.)

(6.2)

(6.2)

Z- количество рабочих циклов; tCM - ;продолжительность смены, ч;

t Ц — продолжительность рабочего цикла, ч;

t П - продолжительность простоев, ч.

Теоретическая производительность QT - это количество продукта, которое может выпустить машина при непрерывной работе:

QT =1/ t Ц

Эффективность и рациональность эксплуатации машины (относительная величина потерь времени работы) оценивают по коэффициенту использования ее теоретической производительности:

(6.3)

(6.3)

Производительность можно повысить за счет увеличения одновременно обрабатываемых объектов и степени совмещаемых операции (конвейерно-роторные машины), увеличения скорости рабочих органов и улучшения геометрических размеров обрабатываемых объектов.

Технологическая производительность - это максимально возможный выпуск продукции в единицу времени при непрерывной обработке в машине

Q Т.Х.=η·Q Т (6.4)

Производительность в зависимости от размерности единиц продукции различают массовую (в кг/с; кг/ч; т/ч), объемную (в м3/с; м3/ч), штучную (в шт/с; шт/ч; шт/мин;. Производительность Q рассчитывают по формуле:

Q=V / t Т.Ц. (6.5)

где V - вместимость оборудования, м3, кг, шт; t Т.Ц. - продолжительность обработки продукта, с

t Т.Ц. = L П / v ср (6.6)

где L П - путь продукта в машине, u; v ср - средняя скорость движение продукта, м/с.

Коэффициент непрерывности обработки рассчитывают по формуле:

(6.7)

(6.7)

В машинах, работающих циклично, коэффициент находится в диапазоне 0 < η'< 1. В машинах непрерывного действия η'=1.

Технологическую производительность повышают за счет ускорения процесса обработки, увеличения коэффициента непрерывности (сокращения времени на остановки, холостой ход рабочих органов), увеличения коэффициента использования (уменьшение внецикловых потерь времени, увеличения сменности, лучшая организация производства).

Продолжительность рабочего цикла t Ц (время между двумя последовательными выпусками изделия зависит от класса машины: I класс однопозиционные без перемещения изделия; П класс - многопозиционные без перемещения изделия, III - многопозиционные с непрерывным перемещением изделия.

Продолжительность рабочего цикла t Ц в зависимости от класса машины определяют следующим образом.

для машин I класса

при последовательном выполнении операций

(6.8)

(6.8)

при нормальном выполнении операций

(6.9)

(6.9)

при частичном совмещении операций

(6.10)

(6.10)

t Ц - продолжительность загрузки аппарата (машины), с;

– продолжительность проведения n технологических операций, с;

– продолжительность проведения n технологических операций, с;

– продолжительность самой длительной операции, с;

– продолжительность самой длительной операции, с;

– продолжительность совмещения соседних m операций, с;

– продолжительность совмещения соседних m операций, с;

tB – продолжительность выгрузки (съем детали) машины, с.

Для машин II класса

t Ц = t 0 + t П + t К (6.11)

t 0 – продолжительность остановок (выстоя) конвейера, с;

t П – продолжительность перемещения изделия конвейера, с;

t К – кинематический цикл привода конвейера, с.

Для машин III класса

t=LП/υср (6.12)

Расчет смесителей

При конструировании перемешивающих устройств определят производительность, длительность процесса перемешивания, потребляемую энергию и мощность электродвигателей, выполняют прочностные и конструктивные расчеты отдельных узлов и элементов.

Производительность барабанного смесителя Qc (кг/с) рассчитывают по следующей формуле:

(7.9)

(7.9)

где V- объем барабана, занимаемый продуктом, м3;

ρ – плотность продукта, кг/м3;

тП - число перемещений продукта в барабане;

n – частота вращения барабана,

t З - время загрузки барабана, с;

t Р - время разгрузки барабана, с.

Длительность перемешивания фарша t П (с) находят по формуле:

(7.10)

(7.10)

а и в – коэффициенты, зависящие от частоты вращения и формы лопастей, формы, рода, сырья и назначения продукции (а>-0, в < 0);, определяемые экспериментально;

с, с0 - заданная и исходная липкость фарша, Па (для докторской колбасы с0 =10400 Па, с = 13300 Па)

Мощность необходимую для привода перемешивающих устройств,

определяют следующим образом:

(7.11)

(7.11)

кТ – приведенный коэффициент скольжения, кт = 0,6-0,8;

rЦ – радиус цапфы вала барабана, м;

в - расстояние от оси вращения до центра тяжести продукта, м;

ω- угловая скорость барабана, рад/с;

h –высота подъема продукта от горизонтального положения, м;

t - время подъема продукта на высоту;

m б , m ПР – масса, соответственно, барабана и продукта.

ЛИТЕРАТУРА

| 1. Архангельская Н.М. Курсовое и дипломное проектирование предприятий мясной промышленности: Учебн. пособие для студентов вузов. М.: Агропромиздат, 1986. –200 с. |

| 2. Боравский В.А. Энциклопедия по переработке мяса в фермерских хозяйствах и на малых предприятиях /В.А. Боравский. – М.:СОЛОН-Пресс, 2002.--576 с. |

| 3. Бредихин С.А. и др. Технологическое оборудование мясокомбинатов /С.А. Бредихин, О.В. Бредихина, Ю.В. Космодемьянский, Л.Л. Никифоров. – 2 – е изд., исп. – М.: Колос, 2000. – 392 с. |

| 4. Георгиевский О.В. Единые требования по выполнению строительных чертежей. Справочное пособие. – М.: Издательство «Архитектура - С», 2004. – 144 с. |

| 5. ГОСТ Р 51740 – 2001 Общие требования к разработке и оформлению технических условий на пищевые продукты. |

| 6. Драгилев А.И. Дроздов В.С. Технологическое оборудование предприятий перерабатывающих отраслей АПК. – М.: Колос, 2001. – 352 с. |

| 7. Ивашов В.И. Технологическое оборудование мясной промышленности. – М.: Колос, 2001. -552 с. |

| 8. Консервирование пищевых продуктов холодом (теплофизические основы)./Рогов И.А., Куцакова В.Е., ФилипповВ.И., Фролов С.В. – М.: КолосС, 2002. – 184 с. |

| 9. Лунин О.Г., Вельтищев В.Н., Березовский Ю.M. и др. Курсовое и дипломное проектирование технологического оборудования пищевых производств. М.: Агропромиздат, 1990. – 269 с. |

| 10. Машины и оборудование для перерабатывающих отраслей АПК, выпускаемые в регионах России: Уральский, Западно- и Восточно-Сибирский, Дальневосточный экономические регионы: Каталог Т.3 Ч.1 /В.М. Баутин и др. – М.: ФГНУ «Росинформагротех» , 1999. – 121 с. |

| 11. Машины и оборудование для переработки сельскохозяйственной продукции, выпускаемые в регионах России: Каталог (дополнение)/В.М. Баутин, В.С. Буклагин, И.Г. Голубев и др.; ред В.М. Баутин. – М.: ФГНУ «Росинформагротех» , 2002. – 187 с. |

| 12. Машины и оборудование для цехов и предприятий малой мощности по переработке сельскохозяйственного сырья: Каталог. Ч. 1. М.:Информагротех, 1992.– 287 с. |

| 13. Машины и оборудование для цехов и предприятий малой мощности по переработке сельскохозяйственного сырья. Каталог, часть I, 1995.– 257с. |

| 14. Машины и оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК: Каталог. Т. 1, Ч. 1. М.: Мясная промышленность, 1990. – 213 с. |

| 15. Мезенова О.Я. , Ким И.Н., Бредихин С.А. Производство копченых пищевых продуктов. – М.: Колос, 2001. – 208 с. |

| 16. Митин В.В. Курсовое и дипломное проектирование оборудования предприятий мясной к молочной промышленности. М.: Колос, 1992. – 272 с. |

| 17. Пелеев А. И. Технологическое оборудование предприятий мясной промышленности. М.: Пищевая промышленность, 1971. – 519 с. |

| 18. Примеры и задачи по холодильной технологии пищевых продуктов (ч.2, ч.3)/В.Е. Кунцакова, Н.А. Уварова, С.В. Мурашев, А.Л. Ишевский.– М.: КолосС, 2003. – 240 с. |

| 19. Проектирование предприятий мясной отрасли с основами САПР/ Л.В. Антипова, Н.М. Ильина, Г.П. Казюлин и др. - М.:КолосС, 2003. - 320 |

| 20. Рогов И.А. Общая технология мяса и мясопродуктов /И.А. Рогов, А.Г. Забашта, Г.П. Зазулин. – М.: Колос, 2000. – 368 с. |

| 21. Стрингер М., Денис К. Охлажденные и замороженные продукты: пер. с англ./под научн. ред. Н.А. Уваровой. – СПб.: Профессия, 2004. – 551 с. |

| 22. Технология полуфабрикатов из мяса птицы/Гущин В.В., Кулишев Б.В., Маковеев И.И., Митрофанов Н.С. – М.: Колос, 2002. – 200 с. |

| 23. Чижикова Т.В. Машины для измельчения мяса и мясных продуктов. М.: Легкая я пищевая промышленность, 1982. – 302 с. |

ПРИЛОЖЕНИЯ

Приложение А

ТИПОВЫЕ ТЕМЫ И ЗАДАНИЯ ПО ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЕ

Приложение Б

Норма выхода по цеху убоя скота и разделки туш, % к живой массе

| Вид скота | мощность, т в смену | живая масса 1 головы, кг | норма выхода, % к живой массе | общая живая масса скота | количество голов в смену |

| Крупный рогатый скот | 50 | 350 | 47 | 106,38 | 304 |

| Свиньи (со съемом шкуры) | 30 | 100 | 62 | 48,4 | 484 |

| Мелкий рогатый скот | 20 | 40 | 40 | 50 | 1250 |

Приложение В

Приложение Г

Норма выхода по субпродуктовому цеху, % к живой массе

| Вид сырья и продукции* | Категория сырья | Крупный рогатый скот | Мелкий рогатый скот | Свиньи |

| Головное мясо | II | 0,92 | – | 0,83 |

| Губы | II | 0,16 | – | 0,5 |

| Мозги | I | 0,1 | 0,12 | 0,05 |

| Челюсти | – | 0,48 | – | – |

| Черепные кости | – | 1,27 | – | – |

| черепные кости и челюсти | – | – | – | 1,41 |

| Непищевая обрезь | – | 0,17 | – | 0,11 |

| Железы | – | 0,0006 | – | – |

| Жир с головы | – | – | – | 1,1 |

| Голова ( без рогов, языка, калтыка, мозгов) | – | – | 3,39 | – |

| итого | 3,10 | 3,51 | 4.01 | |

| Язык | I | 0,23 | 0,19 | 0,2 |

| Калтык | II | 0,16 | 0,12 | 0,22 |

| Итого | 0,33 | 0,31 | 0,42 | |

| Легкие | п | 0,62 | – | 0,32 |

| Сердце | I | 0,39 | 0,4 | 0,26 |

| Печень | ||||

| пищевая (75 %) | I | 0,95 | 1 | 1,21 |

| непищевая (25 %) | 0,32 | 0,33 | 0,4 | |

| Трахея | – | 0,14 | 0,2 | 0,07 |

| жир с ливера | – | 0,11 | 0,03 | 0,04 |

| Обрезь непищевая | – | 0,11 | 0,45 | 0,24 |

| Итого | 2,64 | 2,41 | 2,54 | |

| Почки обработанные | I | 0,24 | – | 0,23 |

| жировая обрезь с почек | – | 0,03 | – | 0,02 |

| итого | 0,27 | - | 0,25 | |

| Пящевод | ||||

| Мясо | 0,07 | – | 0,05 | |

| оболочка | – | 0,03 | – | 0.04 |

| Итого | од | - | од | |

| Уши | II | од | – | 0,36 |

| Волос ушной | _ | 0,001 | – | – |

| Итого | 0,101 | _ | 0,36 | |

| Рубец очищенный | II | 1,32 | 1,24 | – |

| Отходы | - | 0,4 | 0,75 | – |

| Итого | 1,72 | 1,99 | – | |

| Сычуг обработанный и свиной желудок | II | 0,21 | – | 0,4 |

| Слизистая оболочка (пленка) | – | 0,11 | – | 0,16 |

| итого | 0,32 | – | 0,56 | |

| Вымя и межсосковая часть (промытые) | I | 0,33 | 0,42 | |

| Обрезь мясная (промытая) | I | 1,08 | 0,72 | 0,33 |

| Мясокостный хвост (промытый) | 0,16 | 0,15 | 0,09 | |

| Итого | 1,57 | 0,87 | 0,92 (1,34) | |

| Сухожилия сырые | – | 0,16 | – | – |

| Цевка сырая | – | 0,39 | – | – |

| Копыта сырые | - | 0,15 | – | – |

| Обрезь с ног | - | 0,2 | – | – |

| Пуговый сустав | - | 0,87 | – | – |

| Ноги очищенные и промытые | п | – | – | 1,21 |

| Потери | – | – | – | 0,28 |

| Итого | 1,77 | – | 1,49 | |

| Всего | 11,98 | 9,09 | 10,65/11,07 |

Приложение Д

Норма выхода по цеху кормовых и технических продуктов, % к живой массе

| Сырье | Цех-поставщик | Крупный рогатый скот | Мелкий рогатки: скот | Свиньи |

| Жирсодержащее | Убоя скота и разделки туш | 1,64 | 2,19 | 0,82 |

| Субпродуктозый | 0,88 | 4,79 | 0,39 | |

| Кишечный | 0,09 | 0,9 | 0,95 | |

| Жировой | 0,53 | 0,20 | 0,84 | |

| Итого | 3.14 | 8,16 | 3 | |

| Нежиросодержащее | Убоя скота и разделке туш | 0,72 | 4,03 | 0,65 |

| Рога и роговой стержень | То же | 0,24 | 0,35 | – |

| Печень непищевая | Субпродуктовый | 0,32 | 0,33 | 0,4 |

| Копыта | 0,15 | 0,2 | 0,14 | |

| Шлям | Кишечный | 0,75 | 0,9 | 0,88 |

| Итого | 2,18 | 5,81 | 2,07 | |

| Всего | 5,32 | 13,97 | 5,07 | |

| Кровь техническая | Убоя скота и разделки туш | 1,64 | 2,88 | 1,39 |

| Всего | 0,95 | 16,85 | 6,46 |

Примечание. 1. На переработку поступают также кость паренка, фибрин, форменные элементы крови и технические зачистки из мясоперерабатывающего (консервного) цеха. 2. Сырье каждой группы от всех видов скота перерабатывают вместе.

Приложение Е

Приложение Ж

Приложение З

Приложение И

Норма потерь, % к массе

| Продукция | При охлаждении в течении | При хранении охлажденной продукции в течении 3 суток | При замораживании не более 40 часов | |||

| 20–21 ч | 12–16 ч | однофазном

| двухфазном | |||

| Сухая зачистка | промывка | промывка | ||||

| Говядина в полутушах и четвертинах | 1,19 | 1,69 | 1,43 | 0,59 | 1,64 | 0,73 |

| Баранина в тушах | 1,26 | 1,76 | 1,53 | 0,68 | 1,78 | 0,91 |

| Свинина в тушах и полутушах | ||||||

| в шкуре | 0,99 | 1,38 | 1,19 | 0,44 | 1,49 | 0,74 |

| без крупона | 0,9 | 1,26 | 1,09 | 0, 14 | 1,36 | 0,67 |

| • без шкуры | 0,88 | 1,25 | 1,07 | 0,44 | 1,11 | 0,61 |

| Субпродукты | – | 1,63 | – | 0,77 | – | – |

Приложение К

Приложение Л

Норма выхода при обвалке, % к массе мяса на костях

| Кость | Говядина | Свинина |

| Поделочная | 2,6 | 4 |

| Кулаки | 6,2 | – |

| Кости для производства | ||

| клея | 8,5 | 4,9 |

| желатина | 5,7 | 2,8 |

| Итого | 23 | 11,7 |

Примечание. Нормы выхода кости для разделки туш указаны только для колбасных изделий (без учета выпуска копченостей и полуфабрикатов). 2. При опиловке говяжьей кости потеря составляют: поделочной - 1,5 %, цевки.- 1, реберной части со спинными позвонками - 1 %.

Приложение М

Приложение Н

Норма выхода жилованного мяса по сортам, % к общей массе жилованного мяса

| Сорт мяса | Говядина | Свинина | Конина | |

| Ш категории | II и IV категорий | |||

| Высший ( нежирная) | 20 | 25 | 40 | 20 |

| 1-й (полужирная) | 45 | 35 | 40 | 25 |

| 2-й (жирная) | 35 | 40 | 20 | 55 |

Приложение О

Приложение П

Приложение Р

Приложение С

Выход готовой продукции, % к массе несоленого сырья

| Изделия | Сорт | Выход, % к массе несоленого сырья | Изделия | Сорт | Выход, % к массе несоленого сырья |

| Фаршированные колбасы: | Ливерные колбасы: | ||||

| Языковая | высш. | 101 | Яичная | высш. | 100 |

| Слоеная | высш. | 97 | Вареная | 1 | 101 |

| глазированная | высш. | 98 | Обыкновенная | 1 | 102 |

| Вареные колбасы: | Зельцы: | ||||

| любительская | высш. | 107 | Русский | высш. | 96 |

| любител. свиная | высш. | 107 | Красный | высш. | 96 |

| телячья | высш. | 106 | Белый | I | 102 |

| столичная | высш. | 96 | Красный головной | 2 | 102 |

| эстонская | высш. | 110 | Полукопченые колбасы: | ||

| русская | высш. | 108 | полтавская | высш. | 82 |

| молочная | высш. | 108 | краковская | высш. | 82 |

| докторская | высш. | 108 | таллинская | высш. | 85 |

| диабетическая | высш. | 108 | охотничья | высш. | 67 |

| ищикачки | высш. | 111 | армавирская | высш. | 82 |

| диетическая | 1 | 115 | украинская | 1 | 79 |

| отдельная | 1 | 117 | одесская | 1 | 77 |

| ветчинно-рубленная | 1 | 107 | говяжья | 1 | 70 |

| московская | 1 | 118 | баранья | 1 | 75 |

| столовая | 1 | 114 | свиная | 1 | 78 |

| свиная | 1 | 107 | минская | 1 | 79 |

| чайная | 2 | 120 | польская | 2 | 79 |

| свиная | 2 | 108 | баранья | 2 | 77 |

| говяжья | 2 | 121 | семипалатинская | 2 | 72 |

| баранья | 2 | 115 | особая субпрод. | 3 | 70 |

| закусочная | 2 | 116 | Варено - копченые: | ||

| чесноковая | 2 | 118 | деликатесные | высш. | 66 |

| Сосиски: | сервелат | высш. | 67 | ||

| сливочные | высш. | 105 | московская | высш. | 67 |

| любительские | высш. | 114 | ростовская | 1 | 66 |

| диабетические | высш. | ИЗ | любительская | 1 | 67 |

| молочные | высш. | 109 | украинская | 1 | 65 |

| свиные | высш. | 105 | баранья | 1 | 65 |

| русские | 1 | 113 | заказная | 1 | 65 |

| говяжьи | 2 | 113 | Сырокопченые: | ||

| Сардельки: | особенная | высш. | 65 | ||

| свиные | высш. | 114 | свиная | высш. | 70 |

| говяжьи | 1 | 121 | невская | высш. | 61 |

| сардельки | 1 | 123 | советская | высш. | 58 |

| Мясные хлеба: | суджук | высш. | 55 | ||

| заказной | высш. | 100 | польская | высш. | 57 |

| ветчинный | 1 | 100 | брауншвейгская | высш. | 60 |

| отдельный | 1 | 109 | тамбовская | высш. | 60 |

| чайный | 2 | 114 | туристические колб. | высш. | 61 |

| московская | высш. | 57 | корейка и грудинка | высш. | 90 |

| любительская | 1 | 56 | копченые | ||

| Свинокопчености: | грудинка бескостная | высш. | 90 | ||

| окорока советский и сибирский копченые | высш. | 70 | (бекон) | ||

| корейка и грудинка | высш. | 81 | |||

| окорока тамбовский и воронежский коп- ченые | высш. | 91 | копчено-вареные пастрома свиная | высш. | 68 |

| буженина запеченная | высш. | 65 | |||

| окорока тамбовский, московский и воро- нежский копчено- вареные | высш. | 70 | карбонад запеченный | высш. | 68 |

| Шпик: | |||||

| соленый торговый | высш. | 98 | |||

| окорока тамбовский, московский и воронежский вареные | высш. | 79 | колбасный мороженый | высш. | 99 |

| копченый (венгерское сало) | высш. | 95 | |||

| балыковая колбаса | высш | 79 | Копчено - запеченные изделия: | ||

| ветчинная шейка копченая | высш. | 70 | окорока | высш. | 90 |

| ветчина | высш. | 85 | |||

| лопаточная (шейная) вырезка копченая | высш. | 80 | бекон столичный | высш. | 85 |

| корейка | высш. | 90 | |||

| рулет | высш. | 85 | |||

| грудинка | высш. | 85 | |||

| бекон любительский | высш. | 85 |

Приложение Т

Нормы выхода при комбинированной разделке и обвалке говяжьих туш, % от массы мяса на костях

| Полуфабрикат | 1 категория | 2 категория | Тощая | ||

| без вырезки | с вырезкой | без вырезки | с вырезкой | ||

| Вырезка зачищенная | – | 0,8 | – | 0,8 | – |

| Говядина жилованная | 63,0 | 62,5 | 61,5 | 61,1 | 65,1 |

| Жир - сырец | 4,0 | 4,0 | 1,5 | 1,5 | – |

| Сырье для супового набора | 17,0 | 17,0 | 17,0 | 17,0 | – |

| Кости: | |||||

| трубчатка | 7,3 | 7,2 | 9,8 | 9,7 | 11,8 |

| паспортная | 5,4 | 5,2 | 5,9 | 5,6 | 7,0 |

| прочая техническая | – | – | – | – | 10,3 |

| Сухожилия, хрящи | 3,0 | 3,0 | 4,0 | 4,0 | 5,0 |

| Технические зачистки и потери | 0,3 | 0,3 | 0,3 | 0,3 | 0,7 |

| Итого | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 |

Приложение У

Нормы выхода при обвалке и жиловке мяса, % от массы мяса па костях, без вырезки

| Вид мяса и категория упитанности туш | Мясо жилованное и жир (шпик) | Сухожилия, хрящи, обрезь | Кости | Технические зачистки и потери |

| Говядина: | ||||

| 1 категория | 75,5 | 3,0 | 21,2 | 0,3 |

| 2 категория | 71,5 | 4,0 | 24,2 | 0,3 |

| тощая | 65,1 | 5,0 | 29,2 | 0,7 |

| Свинина без шкуры, вырезки и баков: | ||||

| 3 категория (жирная) | 88,2 | 1,3 | 10,3 | 0,2 |

| 2 категория | 84,7 | 2,1 | 13,0 | 0,2 |

| 1 категория (мясная) | 84,7 | 2,1 | 13,0 | 0,2 |

| обрезная | 83,6 | 2,1 | 14,1 | 0,2 |

| Баранина: | ||||

| 1 категория | 74,0 | 1,5 | 24,3 | 0,2 |

| 2 категория | 66,0 | 2,0 | 31,8 | 0,2 |

| тощая | 56,5 | 2,5 | 40,5 | 0,5 |

| Конина: | ||||

| 1 категория | 76,7 | 3,7 | 19,1 | 0,5 |

| 2 категория | 74,4 | 3,8 | 21,1 | 0,7 |

| тощая | 66,5 | 5,5 | 27,3 | 0,7 |

| мясо жеребят | 62,5 | 6,5 | 30,3 | 0,4 |

| Буйволятина: | ||||

| 1 категория | 73,9 | 3,5 | 22,3 | 0,3 |

| 2 категория | 70,2 | 4,2 | 25,3 | 0,3 |

| тощая | 61,5 | 5,3 | 32,3 | 0,7 |

| Верблюжатина: | ||||

| 1 категория | 70,4 | 3,5 | 25,6 | 0,5 |

| 2 категория | 67,4 | 4,7 | 27,1 | 0,6 |

| тощая | 60,8 | 5,9 | 32,6 | 0,7 |

Приложение Ф

Нормы выходов при разделке свиных туш в шкуре, % к массе сырья

| Продукция | Нормы выходов при разделке свиных туш в шкуре, % к массе сырья | Продукция | Нормы выходов при разделке свиных туш в шкуре, % к массе сырья |

| окорока задние | 24,5 | рагу | 8,0 |

| окорока передние | 22,5 | ножки | 1,3 |

| корейка | 13,5 | обрезь | 0,5 |

| грудинка | 14,5 | шкурка | 2,0 |

| Итого: | 75,0 | технические зачистки и потери | 0,2 |

| свинина жилованная шпик хребтовый и боковой | 1,5 1,5 | Всего: | 100,0 |

Приложение Х

Приложение Ц

Нормы выхода при комбинированной разделке и обвалке свиных туш, % от массы мяса на костях

| Полуфабрикат | 3 категория | 2 и 4 категории |

| Вырезка зачищенная | 0,5 | 0,5 |

| Щековина (баки) | 2,8 | 2,7 |

| Пашина | 2,0 | 2,0 |

| Корейка без шпика | 9,1 | 6,8 |

| Рагу | 9,0 | 13,2 |

| Свинина жилованная | 43,5 | 50,1 |

| Шпик хребтовый | 9,0 | 4,0 |

| Шпик боковой и грудинка | 17,0 | 12,0 |

| Рулмса и подбедерок | 4,4 | 4,4 |

| Пищевая кость | 1,3 | 2,2 |

| Сухожилия, хрящи и обрезь | 1,2 | 1,9 |

| Технические зачистки и потери | 0,2 | 0,2 |

| Итого: | 100,0 | 100,0 |

Приложение Ч

Нормы выхода сырья при разделке окороков и корейки, % от массы мяса на костях

| Задний окорок | Передний окорок | Корейка | |||||||

| Сырье | в шкуре | без шкуры | с част. снятой шкурой | в шкуре | без шкуры | с част. снятой шкурой | в шкуре | без шкуры | с част снято» шкура |

| Свинина жилованная | 71,5 | 79,7 | 76,5 | 66,0 | 76,9 | 73,3 | 49,4 | 54,9 | 54,9 |

| в том числе: | |||||||||

| жирная | - | - | - | 2,1 | 4,1 | 3,2 | - | - | - |

| полужирная | 46,0 | 50,5 | 48,8 | 45,3 | 52,7 | 50,7 | 8,9 | 9,9 | 9,9 |

| нежирная | 25,5 | 29,2 | 27,7 | 18,6 | 20,1 | 19,4 | 40,5 | 45,0 | 45,0 |

| Шпик | 6,3 | 5,5 | 5,9 | 11,3 | 8,2 | 9,2 | 32,3 | 35,0 | 35,0 |

| Шкурка | 8,4 | - | 3,0 | 9,0 | - | 2,8 | 8,9 | - | - |

| Кость | 11,1 | 11.8 | 11,7 | 11,3 | 12,3 | 12,1 | 9,2 | 9,9 | 9,9 |

| Хрящи и обрезь | 2,5 | 2,8 | 2,7 | 2,2 | 2,4 | 2,4 | - | - | - |

| Технические зачистки и потери | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 |

| Итого: | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 |

Приложение Ш

Нормы выхода сырья при разделке грудинки, рульки и голяшки, % от массы мяса на костях

| Сырье | Грудинка | Рулька | Голяшка | ||||||

| в шкуре | без шкуры | с част. снятой шкурой | в шкуре | без шкуры | с част. снятой шкурой | в шкуре | без шкуры | с част. снятой шкурой | |

| Свинина жилованная | - | - | - | 32,6 | 40,3 | 32,6 | 33,0 | 40,2 | 33,0 |

| в том числе: | |||||||||

| жирная | - | - | - | - | - | - | - | - | - |

| полужирная | - | - | - | 32,6 | 40,3 | 32,6 | 33,0 | 40,2 | 33,0 |

| нежирная | - | - | - | - | - | - | - | - | - |

| Шпик | 69,8 | 78,2 | 69,8 | - | - | - | - | - | - |

| Шкурка | 10,6 | - | 10,6 | 19,1 | - | 19,1 | 17,8 | - | 17,8 |

| Кость | 17,5 | 19,5 | 17,5 | 47,0 | 57,9 | 47,0 | 47,6 | 57,8 | 47,6 |

| Хрящи и обрезь | 1,9 | 2,1 | 1,9 | 1,1 | 1,6 | 1,1 | 1,4 | 1,8 | 1,4 |

| Технические зачистки и потери | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 |

| Итого: | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 |

Приложение Э

Нормы выхода сырья при разделке передних окороков на рулеты, % от массы на костях

| Сырье | В шкуре | Без шкуры | С частично снятой шкурой | |||

| с рулькой | без рульки | с рулькой | без рульки | с рулькой | без рульки | |

| Полуфабрикат для рулета | 81,1 | 86,7 | 87,4 | 86,1 | 86,8 | 85,3 |

| Свинина полужирная | 0,9 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| Шпик | 2,1 | 2,3 | 2,3 | 2,5 | 2,2 | 2,5 |

| Шкурка | 0,2 | 0,2 | - | - | 0,3 | 0,3 |

| Кости | 6,4 | 7,2 | 6,8 | 7,5 | 7,2 | 8,0 |

| Хрящи | 2,1 | 2,4 | 2,3 | 2,6 | 2,3 | 2,6 |

| Технические зачистки и потери | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 |

| Итого | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 | 100,0 |

Приложение Ю

Приложение Я

Приложение 1

Приложение 2

Диаметр, мм

Приложение 3

Приложение 4

Рецептура колбасных изделий

| Сырье несоленое | кг на 100кг | Пряности и материалы | г на 100 кг несол. сырья |

Приложение 5

Приложение 6

Нормы выработки (в центнерах) свинокопченостей без разделки полутуш на части, которыми предусмотрены все операции процесса изготовления свинокопченостей, кроме варки, копчения и транспортных работ

Окорок: . Филей копченый - 6,1

тамбовский вареный - 28,4 Шейка копченая - 5,3

московский копченый - 59,4 Рулет ленинградский - 8,8

воронежский - 46,0 Балык свиной - 6,2

Корейка - 33,5 Ветчина в форме - 6,2

Буженина - 11,7 Грудинка - 26,6

Приложение 7

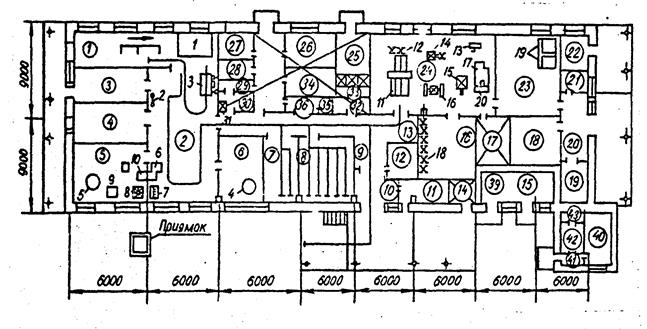

Планы расположения помещений и технологического оборудования

План расположения помещений и основного технологического оборудования мясоперерабатывающего предприятия мощностью 2 т мяса и колбасных изделий и свинокопченостей 1 т в смену.

Помещения (цифры в кружочках): 1 - загон для скота; 2 - отделение первичной обработки скота; 3 - отделение переработки технического сырья; 4 - отделение посола шкур; 5 - отделение обработки кишок; 6 - отделение обработки шерстных субпродуктов; 7 - камера охлаждения и хранения условно-годового мяса (-1 °С); 8, 9 - камеры охлаждения и хранения мяса и субпродуктов (-1 °С); 10 - экспедиция (-12 °С); 11 - камера хранения отходов (О °С); 12 - камера охлаждения и хранения полуфабрикатов (+4 °С); 17 - моечная внутрицеховой тары; 18 - камера охлаждения и хранения колбас (+ 4 °С); 19 - камера сушки колбас (+ 12 °С); 20 - экспедиция; 21 - моечная оборотной тары; 22 - дымогенераторная; 23 - термическое отделение; 24 - сырьевое и машинно-шприцовочное отделения; 25 - водомерный узел; 26 - лаборатория; 27 - комната мастepa; 28 - заточная; 29 -мужской гардероб уличной одежды (на 6 человек); 30 - мужской гардероб рабочей одежды (на 6 человек)-; 31 и 33 - душевые; 32 - женский гардероб рабочей одежды (на 16 человек);. 34 - женский гардероб уличной одежды (на 16 человек); 35, 42 - умывальные; 36, 43 - санузлы; 37, 41 - тамбуры; 38 - коридор; 39 - вентиляционные камеры; 40 -насосная.

Технологическое оборудование: 1 - бокс для оглушения КРС; 2 - вешалка для голов; 3 -шпарильный аппарат; 4 - центрифуга для шерстных субпродуктов; 5 - центрифуга для слизистых субпродуктов; 6 - стол нутровки; 7 - стол для обработки ливера; 8 - стол для опорожнения желудков; 9 - чан для шпарки желудков; 10 - чан для приемки кишок; 11 - обвалочный стол; 12 - тележки (15 шт.) для накопления и посола мяса; 13 - подъемник; 14 - волчок; 15 - машина для тонкого измельчения мяса; 16 - фаршемешалка; 17 - формовочный стол; 18 - тележки (27 шт.) для посола свинокопченостей, 19 - термодымовые камеры (3шт.); 20 - вакуумный шприц

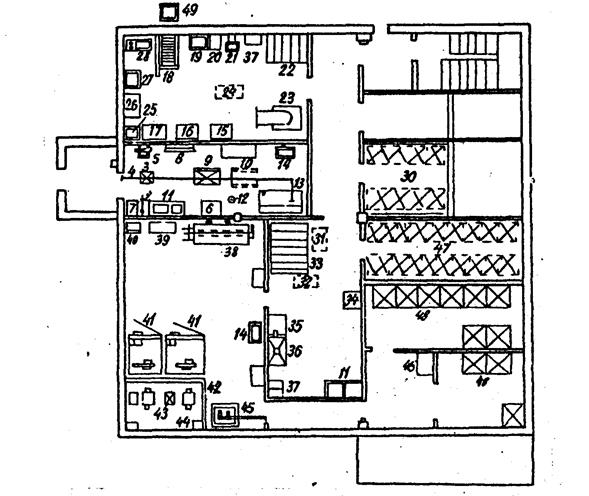

План расположения технологического оборудования цеха производства сырокопченостей: 1 - аппарат электрооглушения; 2 - моечный шланг с распылителем (2 шт.); 3 - электрическая таль; 4 - путь для тали; 5 - стол обработки ливера; 6 - стол для опалки и разделки голов; 7* - шкаф для инвентаря; 8 - вешалка для голов; 9 - щит (от разбрызгивания воды при мойке туш); 10 - разделочный переносной стеллаж; 11 - чан для мойки внутрицеховой тары; 12 - колода для разрубки голов скота; 13 - шпарильный аппарат; 14 - комбинированный умывальник со стерилизатором инструмента; 15 - технологический стол (для опорожнения кишок); 16 - стол нутровки; 17 - стол для промывки кишок 18 - стол для опорожнения желудков; 19 - чан для шпарки желудков; 20 - стол для обработки желудков; 21 - чан для промывки желудков; 22 - стол для посола шкур; 23 - колода для мездрения шкур; 24 - нержавеющая тележка для сбора крови; 25- чан для шпарки шерстных продуктов; 26 - стол для опалки и очистки шерстных продуктов; 27 - чан для промывки шерстных продуктов; 28 - пищеварочный электрический котел для варки крови и технического сырья; 29* - платформенные циферблатные весы (2 шт.); 30 -тележки (10 шт.) для перевозки в хранения полутуш; 31 - тележка для накопления жилованного мяса; 32 - тележка для накопления кости и полуфабрикатов; 33 - обвалочный стол; 34 - волчок; 35 - стол для вязки колбас; 36 - шприц; 37 - ларь для соли (2 шт.); 38 - котел для варки окороков; 39 - пищеварочный электрический котел (для вытопки жиров); 40 - жарочный шкаф; 41 - термодымовая камера (2 шт.); 42 -дымогенератор (2 шт.); 43 - металлическая подставка; 44 - ларь для опилок (2 шт.); 45 - устройство душирующее на одну раму; 46 - стол для упаковки; 47 - тележка для посола копченостей (22 шт.); 48 - рамы (10 шт.) для колбас и свинокопченостей; 49 - каныгосборник

* Позиции на рисунке не указаны

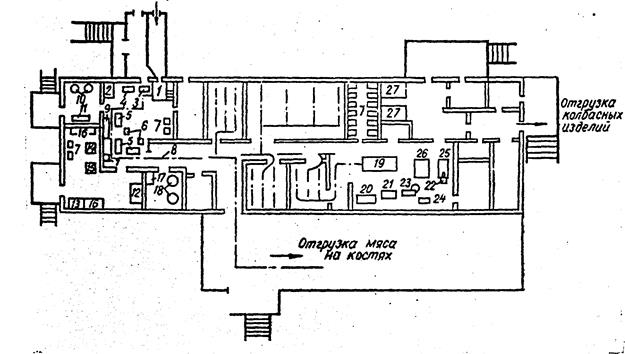

План расположения основного технологического оборудования в производственном корпусе мясо-перерабатывающего комплекса мощностью 2 т мяса в смену: 1- бокс для оглушення скота; 2 -шпарильный чан; 3 - установка для снятия шкур; 4 - подъемная площадка для перевозки туш; 5 - подъемно-опускные площадки (4 шт.) для обработки туш; 6 - умывальник (3 шт.) со стерилизатором инструмента; 7 - технологические тележки; 8 - подвесной путь; 9 - стол для разделки туш; 10 - котел (2 шт.) для варки кормов; 11-котел для пищеварочной вместимостью 250 л; 12 .- .центрифуга для обработки шерстных субпродуктов; 13 - центрифуга для обработка слизистых субпродуктов; 14 - машина для обработки кишок; 15 - вальцы для отжима кишок; 16 - стол для обвалки и жиловки мяса; 20 - шпигорезка; 21 - фаршемешалка; 22 - шприц; 23 - куттер; 24 - подъемник; 26 - стол для вязки колбас; 27 - термодымовая камера (2 шт.).

Оглавление

| Введение 1 Основные сведения о выпускной квалификационной работе 2 Классификация предприятий по переработке мяса и мясопродуктов 3 Генеральный план проектируемого предприятия 4 Методика технологического проектирования 5 Принципы расстановки оборудования 6 Технологические расчеты 7 Расчет технологического оборудования и машин 8 Расчет экономической эффективности ЛИТЕРАТУРА ПРИЛОЖЕНИЯ | 3 4 10 13 23 32 34 37 42 46 48 |

Учебно-методическое издание

Титова Инна Марковна

Анохина Ольга Николаевна

Притыкина Наталья Анатольевна

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ

ПО ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЕ

Редактор Г. Е. Смирнова

Подписано в печать 30.11. 2016 г. Формат 60х90 1/16. Уч.-изд. л. 9,4. Печ. л. 13,0. Тираж 30 экз. Заказ №

Издательство федерального государственного бюджетного

образовательного учреждения высшего образования

«Калининградский государственный технический университет».

230022, Калининград, Советский проспект, 1

[1] выход жилованной жирной говядины от туш 1 категории составляет до 9 % при соответствующем уменьшении выхода мяса 1 и 2 сортов в равных количествах.

[2] при жиловке упитанного верблюжьего мяса жирной жилованной верблюжатины устанавливается до 8 % за счет уменьшения выхода мяса 1 и 2 сортов в равных количествах. Допускается односортная жиловка верблюжатины. В этом случае выход жилованного мяса увеличивается на 0,5 %, а выход соединительной ткани и хрящей соответственно уменьшается.

[3] при жиловке буйволиного мяса от упитанных туш выход жирной жилованной буйволятины установлен до 14 % за счет уменьшения выхода мяса 1 и 2 сортов в равных количествах.

Основные сведения о выпускной квалификационной работе

Выполнение выпускной квалификационной работы является частью учебного процесса.

Цель выполнения выпускной квалификационной работы - закрепление знаний, полученных студентом за время изучения теоретического материала, применение этих знаний при решении конкретной технической задачи и приобретение навыков проектирования.

Разрабатывая выпускную квалификационную работу, студент решает основные вопросы технологии, устанавливает взаимосвязь отдельных операций в общем технологическом процессе производства, применяет на практике принципы расчета основного технологического оборудования, определяет потребность в рабочей силе, последовательно излагает принятые решения, и на основе расчетов проектирует (в зависимости от темы задания) цех (отделение), производство.

Выпускная квалификационная работа должна показать способность студента к самостоятельному решению технических вопросов и принятию правильных объемно-планировочных решений.

Темы выпускной квалификационной работы должны отражать специфику проектируемого производства, быть строго индивидуальными, но одинаковой степени сложности. Темой выпускной квалификационной работы может быть, например, проект колбасного производства мясокомбинатов различной мощности.

Основанием для выполнения выпускной квалификационной работы является задание, которое выдают студенту на кафедре. В нем указывают тему выпускной квалификационной работы, основные исходные данные и объем графической части.

Выпускная квалификационная работе (ВКР) выполняется по определенной, утвержденной в установленном в университете порядке теме. При этом по ней формулируются соответствующие задания, результаты выполнения которых должны быть представлены в ВКР. Тема ВКР и задания по ней предусматривают возможность демонстрации выпускником требуемых результатов освоения образовательной программы – сформированности соответствующих компетенций бакалавра.

В приложении А приведены типовые темы и задания по ВКР.

Выпускная квалификационная работа состоит из расчетно-пояснительной записки и графического материала.

Расчетно-пояснительная записка:

оформляется в соответствии со стандартом предприятия;

должна иметь объем 80 – 100 листов формата А4 (210 х 297 мм) и оформлена согласно требованиям, установленными ГОСТ 2.105 «Общие требования к текстовым документам».

Основные требования к содержанию ВКР.

Выпускная квалификационная работа должна представлять собой самостоятельную разработку (исследование) одной из актуальных тем в области технологии продуктов питания из сырья животного происхождения, в которой выпускник демонстрирует уровень овладения необходимыми теоретическими знаниями и практическими умениями и навыками, позволяющими ему самостоятельно решать профессиональные задачи. Она показывает способность выпускника к определению цели, задач и самостоятельного выполнения научных исследований, степень компетентности в современных методах сбора, обработки и оформления результатов исследований, умение квалифицированно изложить полученные результаты и ответить на вопросы.

В выпускной квалификационной работе должны быть представлены результаты выполнения заданий по утвержденной теме в полном объеме.

В выпускной квалификационной работе не должно быть неправомочных заимствований.

Выпускная квалификационная работа является заключительным этапом обучения бакалавров в высшем учебном заведении и направлена на систематизацию, закрепление и углубление знаний, эффективное применение знаний, умений, навыков по направлению подготовки и решение конкретных задач в профессиональной сфере деятельности.

Пояснительная записка ВКР для профиля подготовки бакалавров 19.03.03 «Продукты питания животного происхождения» должна иметь типовую структуру и наименование составных частей (разделов, подразделов).

Записка состоит из расчетной и описательной частей с таблицами, схемами, рисунками и графиками. Основные элементы расчетно-пояснительной записки приведены ниже:

Титульный лист

Справка по объему заимствований

Аннотация

Задание на выпускную квалификационную работу

Содержание

Введение

1 Технико-экономическое обоснование

2 Технологический раздел

3 Система менеджмента качества

4 Безопасность жизнедеятельности

5 Экономический раздел

Заключение

Список использованных источников

Приложения

Аннотация – краткое изложение цели работы и существа основных разработок, а также полученных результатов. В аннотации указывается объем выпускной квалификационной работы: количество листов пояснительной записки и количество таблиц и иллюстраций в ней; объем графической части проекта, не вошедшей в пояснительную записку. При составлении аннотации ее необходимо сделать максимально информативной.

В содержании указывается номер и наименование каждой части пояснительной записки, номер страницы начала данной части.

При оформлении содержания наименование разделов и подразделов должны полностью соответствовать тем, что помещены в пояснительной записке.

Во введении расчетно-пояснительной записки необходимо изложить основные задачи, стоящие перед мясной промышленностью, обосновать цели и задачи выпускной квалификационной работы, актуальность ее разработки и новизну предложенных решений.

В разделе «Технико-экономическое обоснование» по изучаемому вопросу рекомендуется начинать с использования предметных и библиографических указателей по различным отраслям знаний и отдельным темам. На начальном этапе работы студент может пользоваться рекомендациями, содержащимися в специальных методических пособиях. Просмотр специальных журналов и сборников начинается с реферативных журналов по данной отрасли знаний. Полезными могут оказаться и библиографические сноски, ссылки и указатели в учебниках и монографиях, относящихся к разрабатываемой теме. Очень важно использовать специальные исследования (монографии), статьи в сборниках трудов институтов.

Раздел заканчивается разработкой производственной программы цеха.

Примерный план данного раздела:

1 Технико-экономическое обоснование

1.1 Характеристика региона проектирования

1.2 Обоснование строительства проектируемого предприятия

1.3 Обоснование проектной мощности и ассортимента предприятия

1.4 Производственная программа цеха

В технологическом разделе дается описание технологической схемы производства (линии или участка). Начинают с указания технологического назначения каждой операции. Указывают особенности технологических операций, преимущества и недостатки. Здесь же помещают технологическую схему с соответствующими пояснениями.

Далее указывают методы контроля качества для сырья, вспомогательных материалов и готового продукта.

В технологическом расчете необходимо указать схему направления сырья на переработку, составить продуктовый расчет, подобрать оборудование и персонал для производства продукции, рассчитать технологическую карту, составить график загрузки оборудования.

В конце описания приводят полную техническую характеристику оборудования: производительность, габаритные размеры, мощность, массу.

Важными освещаемыми моментами являются санитарное и техническое обслуживание и техника безопасности.

Примерный план данного раздела:

2 Технологический раздел

2.1 Характеристика и требования качеству сырья и вспомогательных материалов

2.2 Выбор и обоснование технологических схем производства

2.3 Исследовательская часть

2.4 Описание технологических схем.

2.5 Требования к качеству готовой продукции

2.6 Материальные расчеты

2.7 Расчет и выбор оборудования

Основные этапы исследовательской части включают в себя:

- сбор, анализ и обобщение научной и технической литературы;

- уточнение цели и задач исследования на основе литературного поиска;

- разработку плана исследования: выбор объектов и методов исследования, постановку эксперимента (рекомендуется применять математические методы планирования экспериментов);

- проведение экспериментальных исследований (рекомендуется выполнять в два этапа: первый – модельные испытания и получение первичных данных, второй – испытания на базовых объектах; для получения достоверных данных проводить параллельные испытания, обрабатывать полученные данные методами математической статистики);

- анализ (обсуждение и объяснение) полученных результатов, который иллюстрируется таблицами, графиками, диаграммами, фотографиями (оценивается новизна исследования, значимость, уровень технологической реализуемости в производственных условиях, преимущества и недостатки конечного продукта или исследуемой технологии, эффективность разработки);

- формулирование научно-практических выводов и рекомендаций - заключительный этап исследовательской части, где формулируются основные направления рациональной реализации исследований в практике;

- оформление результатов работы.

В третьем разделе выпускной квалификационной работы необходимо систематизировать материал, касающийся качества и безопасности рассматриваемого производства по следующей схеме:

3 Управление безопасностью и качеством продукции

3.1 Предупреждающие мероприятия по безопасности при организации пищевого производства (дератизация, дезинсекции, дезинфекция; описание санитарной программы; персонал)

3.2 Нормативно – техническое сопровождение процесса производства

Оформляется в форме таблицы 1.1.

Таблица 1.1

| Организация пищевого производства | Нормативная документация (указать действующие технические регламенты, СанПиНы, нормы проектирования, ГОСТы при организации пищевого производства) | Основные требования |

| Требования к выбору площадки для строительства и проектирования | Например: ВСТП-6.02.92 Санитарные и ветеринарные требования к проектированию предприятий мясной промышленности п. 2.3. | Размер санитарно-защитной зоны предприятий мясной промышленности до границы животноводческих, птицеводческих и звероводческих ферм следует принимать 1000 м. возможно указание только пунктов, например п. 2.3. |

| Требования к производственным зданиям и сооружениям | ||

| Требования к административно – бытовым помещениям в составе пищевого производства | ||

| Требования к оборудованию, оснастке, инвентарю | ||

| Требования параметрам микроклимата рабочих зон | требования к температурно – влажностному режиму, освещенности, производственным шумам и вибрациям | |

| Требования к водоснабжению и канализации |

3.3 Метрологическое обеспечение производственного процесса

Оформляется в форме таблицы 1.2.

Таблица 1.2

Дата: 2018-12-28, просмотров: 468.