При изготовлении КМ конструкционного назначения основной целью наполнения является получение усиленного полимерного материала, т.е. материала с улучшенным комплексом физико-механических свойств. Достигается это как введением волокнистых армирующих наполнителей, так и тонкодисперсных наполнителей, рубленого стекловолокна, аэросила и др.

При создании КМ со специальными свойствами наполнители, как правило, вводятся для того, чтобы придать материалу не механические, а другие, например, электрофизические свойства.

Первыми проводящими полимерными материалами были наполненные графитом или техническим углеродом композиции на основе фенолформальдегидных и некоторых других термореактивных смол, использовавшиеся для изготовления резисторов. Вслед за ними появились наполненные техническим углеродом проводящие эластомеры, вначале на основе натурального, а затем - синтетического каучуков. В настоящее время для придания полимерным материалам специальных электрофизических свойств используется целая гамма наполнителей различной природы, как дисперсных, так и волокнистых.

Первыми проводящими полимерными материалами были наполненные графитом или техническим углеродом композиции на основе фенолформальдегидных и некоторых других термореактивных смол, использовавшиеся для изготовления резисторов. Вслед за ними появились наполненные техническим углеродом проводящие эластомеры, вначале на основе натурального, а затем - синтетического каучуков. В настоящее время для придания полимерным материалам специальных электрофизических свойств используется целая гамма наполнителей различной природы, как дисперсных, так и волокнистых.

Дисперсные наполнители. К дисперсным наполнителям, используемым для придания материалу специальных электрофизических свойств, относятся сажа, графит, порошки металлов, рубленые волокна для электропроводящих, порошки металлов и ферриты для магнитных КМ, порошки сегнетоэлектриков (например, титанат бария) для сегнетоэлектрических КМ. Ещё одной группой дисперсных наполнителей, которые всё чаще используются в настоящее время, являются полимеры в форме дисперсных частиц.

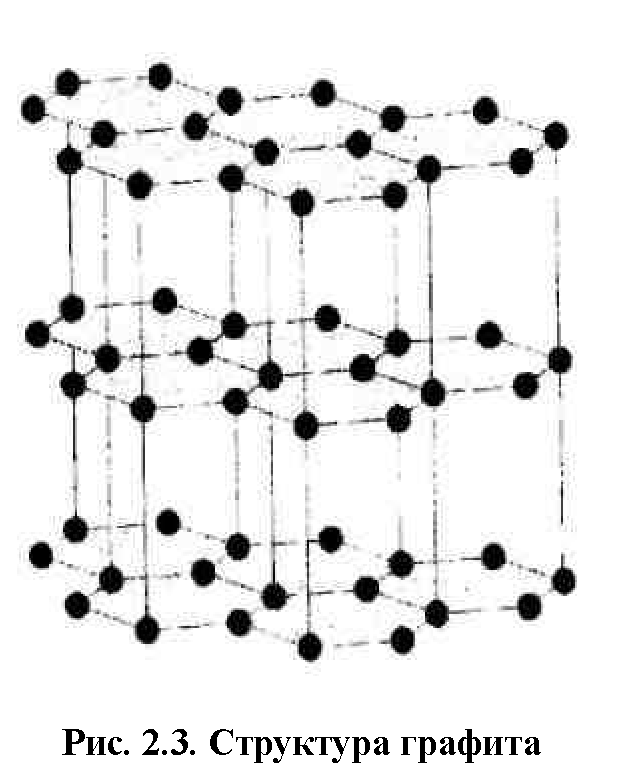

| Рис 13- Структура графита |

Использование специальных способов смешения или применение частиц металла необычной формы (в виде чешуек, лепестков, дендритов и т.д.) позволяет снизить их концентрацию, необходимую для достижения определённых уровней проводимости. Цены на порошки металлов зависят от типа металла, его химической чистоты, формы и размера частиц.

Графит. Известно, что кристаллическая решётка графита состоит из набора плоскостей, в каждой из которых углеродные атомы образуют сетку правильных шестиугольников со стороной 1,418 А (рис. 13).

Расстояние между плоскостями сопряженных п-связей гораздо больше (3,35 А), поэтому плоскости сравнительно слабо связаны друг с другом и графит легко расслаивается. Плотность графита составляет 2,0-2,1 г/см3. Электропроводность графита в плоскости слоёв носит металлический характер и достигает величины 104 Ом-1 • см-1. Электропроводность в направлении, перпендикулярном слоям, в сильной степени зависит от совершенства структуры монокристалла, наличия примесей и ряда других факторов. Величина анизотропии электропроводности колеблется в довольно широких пределах: от 250 до 104. Используемый в качестве электропроводящего наполнителя природный графит имеет поликристаллическую структуру с большим содержанием аморфного углерода, поэтому электропроводность таких графитов невелика. Кроме того, частицы графита не обладают способностью образовывать цепочечные структуры, поэтому увеличение электропроводности композита достигается при введении больших концентраций наполнителя, что ухудшает физико-механические свойства материала. По этим причинам природный графит, хотя он и очень дешёвый (менее 0,5 долларов/кг), не рассматривался ранее в качестве перспективного электропроводящего наполнителя. Однако полученные в последнее время данные по новым способам наполнения могут изменить эту точку зрения.

В последнее время было обнаружено, что введение в графит сильных акцепторов электронов (SbF5, AsF5), образующих так называемые интеркалированные, или слоистые, соединения графита, приводит к увеличению его электропроводности до величин, превышающих электропроводность лучшего из проводников - меди. Использование таких соединений в качестве электропроводящих наполнителей представляется для некоторых случаев чрезвычайно интересным.

| Рис 14.- Структура сажи Низкоструктурная-слева; высокоструктурная -справа |

Технический углерод (сажа). Наиболее широко используемым электропроводящим наполнителем является сажа (технический углерод). Рентгенографические исследования частиц сажи показали, что они состоят из отдельных небольших кристаллических ячеек, построенных по типу графита. Расположение углеродных атомов в слое такое же, как и в графите, а расстояние между слоями больше, чем в кристаллах графита. Места выхода торцов параллельных слоёв на поверхность частиц обладают повышенной энергией и, следовательно, большей адсорбционной способностью. Именно этим обусловлена способность частиц сажи образовывать цепочки и сетчатые структуры - это свойство называют «структурностью» сажи. Активные участки на её поверхности могут адсорбировать и посторонние компоненты (например, кислород); их наличие ухудшает «структурность» сажи. По этой причине электропроводность сажи обычно увеличивается с уменьшением концентрации летучих веществ. Другим фактором, определяющим проводимость сажи, является величина удельной поверхности, зависящая от размеров и пористости частиц.

Технический углерод (сажа). Наиболее широко используемым электропроводящим наполнителем является сажа (технический углерод). Рентгенографические исследования частиц сажи показали, что они состоят из отдельных небольших кристаллических ячеек, построенных по типу графита. Расположение углеродных атомов в слое такое же, как и в графите, а расстояние между слоями больше, чем в кристаллах графита. Места выхода торцов параллельных слоёв на поверхность частиц обладают повышенной энергией и, следовательно, большей адсорбционной способностью. Именно этим обусловлена способность частиц сажи образовывать цепочки и сетчатые структуры - это свойство называют «структурностью» сажи. Активные участки на её поверхности могут адсорбировать и посторонние компоненты (например, кислород); их наличие ухудшает «структурность» сажи. По этой причине электропроводность сажи обычно увеличивается с уменьшением концентрации летучих веществ. Другим фактором, определяющим проводимость сажи, является величина удельной поверхности, зависящая от размеров и пористости частиц.

Таким образом, эффективный в качестве электропроводящего наполнителя технической углерод - сажа должна обладать следующими характеристиками: большой удельной адсорбционной поверхностью, высокой пористостью и малым размером частиц, низким содержанием летучих примесей, высокой степенью структурности (рис. 14).

Выпускаемый в промышленности технический углерод имеет средний диаметр частиц от 10 до 300 нм. Плотность составляет величину ~2 г/см3, электропроводность разных сортов сажи колеблется в широких пределах. Самые распространённые марки имеют электропроводность от 1 до 100 Ом-1 см-1. Цена сажи различных марок, используемых для электропроводящих материалов, составляет 0,5 .0,8 долларов/кг.

Фуллерены и фуллерит. Известны две кристаллические аллотропные модификации углерода: графит и алмаз. В 1960-х гг. было объявлено о существовании третьей аллотропной модификации углерода - карбин, структура которого представляет собой упаковку одномерных линейных цепочек. Высказано мнение, что карбин является неким полимером из атомов углерода, который, строго говоря, нельзя рассматривать как кристаллическое вещество.

Фуллерены и фуллерит. Известны две кристаллические аллотропные модификации углерода: графит и алмаз. В 1960-х гг. было объявлено о существовании третьей аллотропной модификации углерода - карбин, структура которого представляет собой упаковку одномерных линейных цепочек. Высказано мнение, что карбин является неким полимером из атомов углерода, который, строго говоря, нельзя рассматривать как кристаллическое вещество.

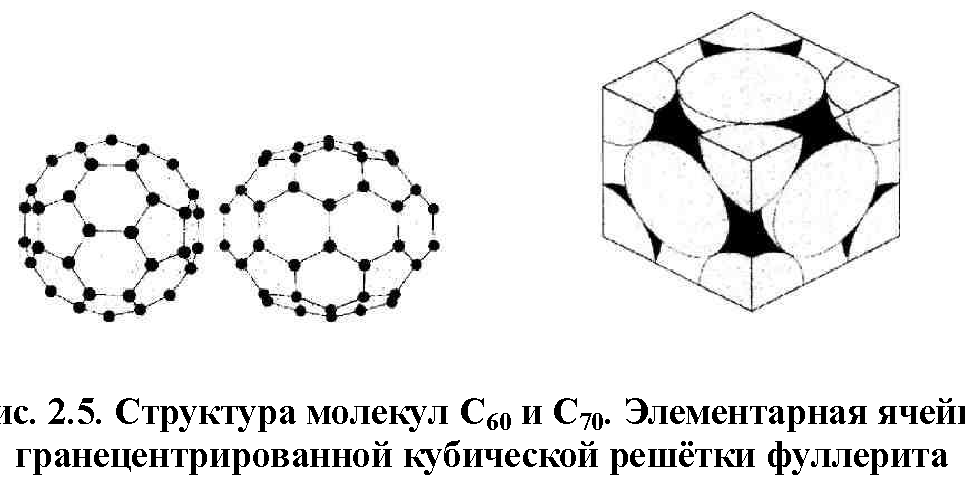

| Рис15-Структура молекул С60 и С70. Элементарная ячейка гранецинтрированной кубической решётки фуллерита |

Атом углерода имеет электронную оболочку s2p2. Такая оболочка обеспечивает довольно устойчивые связи, когда соседние атомы образуют пяти- и шестиугольники, из которых формируются кластеры углерода. Каркас молекулы С60 состоит из 12 правильных пятиугольников и 20 неравносторонних шестиугольников (рис. 15). Эти шестиугольники имеют длинные стороны 1,44 А и короткие 1,39 А. Координационное число атома углерода в фуллерене равняется трём. Каждый атом углерода, располагаясь на сферической поверхности молекулы С60, имеет две одинарные и одну двойную связь.

В 1990 году Кретчмер и Хуффман с сотрудниками впервые обнаружили, что молекулы С60 могут образовывать твёрдые кристаллы (новую кристаллическую аллотропную модификацию углерода получившую название фуллерит). Молекулы С60 в фуллерите кристаллизуются в гранецентрированную кубическую (ГЦК) решётку. С этого времени среди физиков и химиков вспыхнул бум исследовательских работ, направленный на выяснение структуры замкнутых молекул и кластеров углерода, их физических свойств, методов получения и т.д. Оказалось, что плотность фуллерита 1,7 г/см3, т.е. это самая рыхлая модификация углерода. Фуллериты являются полупроводниками с шириной запрещённой зоны от 1,5 до 1, 95 эВ.

Электро́нво́льт (электрон-вольт, редко электроновольт; русское обозначение: эВ, международное: eV) — внесистемная единица энергии, используемая в атомной и ядерной физике, в физике элементарных частиц и в близких и родственных областях науки (биофизике, физической химии, астрофизике и т. п.). С помощью интеркаляции, т.е. внедрения атомов в полости решётки твёрдого С60 можно добиться у фуллерита металлических свойств. Обнаружены сверхпроводники на основе интеркаллированных соединений фуллерита. К настоящему времени синтезированы соединения С60 с другими элементами. Соединения такого типа называют фуллеридами.

Фуллерены, получаемые в основном испарением графита в электрической дуге, оказались на перекрестке различных научных дисциплин и отраслей человеческой деятельности. Они имеют отношение к физике, химии, математике, биологии, медицине и архитектуре. Неослабевающий интерес поддерживается перспективами применения фуллеренов, фуллеритов и фуллеридов в технике, электронике, энергетике и машиностроении.

Титанат бария. Самым распространённым сегнетоэлектрическим наполнителем, т.е. наполнителем, имеющим спонтанную поляризацию, является титанат бария (BaTiO3), который получают сплавлением титанового ангидрида и карбоната бария. Он выпускается в виде порошка серого или тёмно-жёлтого цвета или в виде кристаллов, имеющих форму куба или восьмигранника.

Титанат бария представляет собой диэлектрик с электропроводностью 10-11...10-13 Ом-1- см-1 и высоким уровнем диэлектрической проницаемости (порядка 2-3 тыс). Плотность титаната бария составляет 5,6...5,9 г/см3. Титанат бария находит наиболее широкое применение в эпоксидных компаундах электротехнического назначения, обладающих стабильными диэлектрическими свойствами при высокой диэлектрической проницаемости и низких диэлектрических потерях.

Ферриты. Основным продуктом для получения ферритов является оксид железа Fe2O3. Другими компонентами, входящими в состав ферритов, являются оксиды или карбонаты цинка, марганца, стронция, свинца и других металлов, определяющие жёсткость ферритов. Плотность ферритов составляет величину 5.6 г/см3. Магнитные свойства зависят от состава феррита, условий получения и дефектности структуры (пористости).

Наноразмерные наполнители. В последние годы всё более важную роль начинают играть наполнители с размером частиц от нескольких нанометров до десятков нанометров, применяющиеся для приготовления нанокомпозитов. Наиболее часто используются следующие типы наноразмерных наполнителей:

1.органоглины на основе монтмориллонита Montmorilloniteorganoclays (MMT);

2. углеродные нановолокна Carbonnanofibers (CNFs);

3. углеродные нанотрубки Carbonnanotubes[многостенные (MWNTs), тонкие (SDNTs) и одностенные (SWNTs)];

4. нанооксид кремния (N-silica);

5. нанооксид алюминия Nanoaluminumoxide (A12O3);

6. нанооксид титана (TiO2);

7. нанометаллические частицы.

Волокнистые и слоистые наполнители. Для получения КМ с электрофизическими свойствами используются углеродные, металлические и композитные волокна.

Углеродные волокна. Уникальные свойства углеродных волокон предопределяют благоприятную перспективу их промышленного использования. Свойства углеродных волокон определяются видом исходного сырья, условиями получения, дополнительными специальными обработками и другими факторами.

Основные исходные материалы для получения углеродных волокон - органические волокна (полиакрилонитрильные и гидратцеллюлозные). Углеродные волокна получаются из них специальной термической обработкой, при которой происходит окисление и карбонизация. В зависимости от температуры обработки могут меняться прочность и электрические свойства получаемых волокон. Переход от органического волокна к углеродному в ходе высокотемпературной термической обработки сопровождается образованием фактически нового полимера с развитой пространственной структурой сетки, где все полимерные молекулы химически связаны между собой. Кроме этого происходят существенные изменения в характере распределения электронов в макромолекулах. Если исходные волокна представляют собой диэлектрики, то углеродные волокна - это ярко выраженные проводники с электропроводностью на уровне 10-1.102 Ом-1 -см-1.

К замечательной особенности углеродных волокон относится их низкая плотность. Она составляет ~2 г/см3.

Металлические волокна. Промышленность выпускает широкий ассортимент металлических волокнистых наполнителей, способных удовлетворить любым требованиям, возникающим при изготовлении металлополимерных композиций. Преимуществами металлических волокон являются высокая электропроводность, её однородность по длине и диаметру волокна, строго контролируемые форма поперечного сечения (которая может быть задана очень сложной) и размеры. Недостатками металлических волокон являются высокие стоимость и плотность. Стоимость колеблется в среднем от 2 до 100 долларов за килограмм.

Свойства металлических волокон определяются как исходным материалом, так и технологией изготовления. Форма волокон, однородность их сечения, шероховатость поверхности и её состав определяются технологией производства волокон, тогда как их химические, физические и механические свойства практически не отличаются от свойств исходного материала.

Для производства волокон помимо процессов волочения, применяемых в производстве проволоки в течение многих десятилетий, в настоящее время используются новые перспективные методы: нанесение металлов гальваническим способом или напыление металлов из паровой фазы на подложку, разложение неорганических соединений, формование из суспензии. С помощью обычных методов текстильной переработки из металлических волокон получают жгуты, пряжу, нити, нетканые материалы, плетёные и тканые изделия.

Композитные волокна. В последние годы всё большее распространение получает метод модификации волокон путём введения в его состав значительных количеств минеральных наполнителей (до 60% об.). В качестве таких наполнителей используют карбонат кальция, силикаты (асбест, каолин, тальк), окиси и высокодисперсные порошки металлов, сажу, графит и др. Известно, что во многих странах методом наполнения полимеров производятся в небольших объёмах волокна специального назначения: термо-, хемостойкие, негорючие, электропроводящие, магнитные и др. По-видимому, в ближайшие годы этот метод станет одним из основных методов модификации химических волокон. Методом наполнения можно модифицировать практически все известные волокнообразующие полимеры, при этом, как правило, с использованием существующего технологического оборудования. Волокна, полученные таким методом, сами являются композиционным материалом.

Для получения волокон с высоким содержанием наполнителя путём тщательного перемешивания наполнителя с полимером либо путём введения наполнителя в мономер до полимеризации приготавливают высоконаполненную композицию. Из наполненных полимеров формуют волокно обычными для указанных полимеров методами. Для изготовления композитных волокон используют главным образом мокрое формование, сухое формование или получение нитей из расплавов полимеров.

Получение высоконаполненных волокон методом мокрого формования включает две основные технологические операции: приготовление прядильных растворов и формование нитей из наполненных растворов.

Методом сухого формования получают, в основном, электропроводящие нити. Сущность способа состоит в том, что на полимерную основу (субстрат) любым классическим способом (погружением в раствор, пропиткой, пульверизацией и т.д.) наносят покрытие из электропроводящих лаков холодного или горячего отверждения, паст, а также растворов высоконаполненных полимеров. Для нанесения электропроводящих покрытий применяют специальные фильеры с регулировкой толщины наносимого слоя. В качестве плёнкообразующего компонента используют многие термопластичные и термореактивные смолы (эпоксидные, фенолформальдегидные, кремний- органические, полиуретановые и др.), содержащие сажу, графит, порошки металлов.

При получении нитей из расплавов полимеров наполнитель подаётся в готовый полимер непосредственно перед его формованием в волокно или в мономер при его полимеризации. Известен ряд работ, описывающих способы получения бикомпонентных нитей типа оболочка-ядро. Таким способом получены металлонаполненные нити на основе ПАН, ПА, ПЭ и их сополимеров. В качестве наполнителей применяют высокодисперсные порошки титана, алюминия, меди, серебра, золота, цинка и др.

Вопросы для самоконтроля

1. Охарактеризуйте дисперсные наполнители

2. Охарактеризуйте волокнистые наполнители

Дата: 2018-12-28, просмотров: 701.