Вопрос о методе получения ПКМ с заданным комплексом свойств решается путём одновременного выбора нужных компонентов и соответствующей технологии.

В случае использования волокнистых наполнителей, как правило, процесс получения изделия совмещён с процессом изготовления КМ. Ткань или маты из углеродного волокна, выложенные в специальной форме, пропитываются связующим компонентом. Далее при низких давлениях, создаваемых различными способами, или без давления при определённом температурном режиме происходит процесс отверждения. Метод формования - один из основных при получении углепластиков, он имеет разнообразные технологические оформления.

Другой способ получения некоторых видов изделий из армированных пластиков (например, труб) - непрерывная намотка изделий. Для них используются нити, ровница и пряди.

Ровница (ровинг) — один из промежуточных продуктов при производстве пряжи. Получается путем небольшого скручивания или сучения волокнистой ленты наровничных машинах. Имеет вид толстой нити, обладает достаточной прочностью для того, чтобы ее можно было наматывать и разматывать.

Основными требованиями предъявляемыми к ровнице являются равномерность толщины и структуры.

Сматываясь с бобин, они проходят через ванну, где пропитываются связующим компонентом и наматываются на вращающийся металлический сердечник. Таким образом, можно сказать, что технологические способы изготовления армированных КМ зависят от формы изделия, типа наполнителя связующего.

Кроме указанных выше методов применяют также контактно-вакуумное, центробежное, ручное формование и др. Последующая стадия - отверждение, условия которого определяются типом выбранного связующего (холодное и радиационно-химическое отверждение, высокочастотный нагрев и др.).

Наполнение КМ на основе термопластичных полимеров получают смешением порошков полимеров или гранулята с наполнителем с использованием обычных методов переработки пластмасс (прессование, литьё под давлением, экструзия, вальцевание и др.).

КМ, армированные непрерывными волокнами или тканями линейных термопластичных полимеров, пока не получают широкого применения.

Методы, пригодные для жидких связующих компонентов, не могут быть использованы для термопластов, переходящих в состояние вязкой жидкости при сравнительно высоких температурах. С этой точки зрения интересен беспропиточный метод получения термопластов, армированных тканью на основе углеродных волокон. Он основан на совместном прядении углеродного и синтетического волокон. Получаемая ткань содержит термопластичное связующее в виде нитей, переплетённых с углеродными. Полученная ткань может быть уложена в формы любой конфигурации. При нагревании при контактном или несколько повышенном давлении выше температуры плавления органического волокна последнее теряет свою структуру и переходит в состояние жидкого связующего. При охлаждении композиции происходит затвердевание или кристаллизация связующего компонента и в результате образуется монолитный КМ. Преимущество этого метода получения КМ из термопластов в том, что армирующему наполнителю можно придать любую ориентацию, определяющую возможность получения не только изотропных, но и анизотропных пластиков на основе термопластов. Другое преимущество - это возможность получения материала с очень высоким содержанием наполнителя.

В литературе опубликован ряд работ, посвящённых исследованию и разработке новых технологических приёмов, позволяющих при данном содержании проводящего наполнителя увеличить электропроводность материалов. Среди них заслуживают внимания такие методы, как обработка в магнитном и электрическом полях, высокочастотными и импульсными искровыми разрядами. Значительного снижения удельного сопротивления удалось достигнуть путем применения так называемых бинарных наполнителей, представляющих собой комбинацию высокодисперсного проводящего наполнителя с грубодисперсным (непроводящим или проводящим). Новые достижения в областипроводящих КМ на основе термопластов связаны с применением вместо однокомпонентной матрицы смеси несовместимых полимеров.

Одним из перспективных новых методов получения КМ является метод полимеризационного наполнения, при котором полимер синтезируется из мономера в присутствии частиц наполнителя, на поверхность которого предварительно был нанесён катализатор. В этом случае процесс полимеризации начинается непосредственно на поверхности частиц наполнителя. КМ, полученный таким образом, характеризуется тесным контактом между матрицей и наполнителем и более равномерным распределением наполнителя в матрице, чем при смешении в расплаве или растворе полимера.

Другим перспективным методом является наполнение полимеров металлами, при котором частицы наполнителя формируются в присутствии полимера. Этот способ заключается в восстановлении металлов из их солей методом противоточной диффузии соли и восстановителя непосредственно в полимерной матрице. В качестве матрицы берется либо водонабухающий полимер (ПВС и т.п.), либо пористый полимер, пористая структура которого сформирована, например, по механизму крейзинга. Последний представляет собой холодную вытяжку полимера в присутствии физически активных жидких сред (например, н-бутанола), при которой в полимере образуются особые зоны пластически деформированного полимера - крейзы, т.е. микропоры, разделённые фибриллами ориентированных макромолекул. Структура и количество микропор зависят от режима деформирования, температуры и т.д. Новый метод позволяет регулировать количество наполнителя в матрице, характер распределения частиц наполнителя и их размеры.

Вопросы для самоконтроля

1. Способы наполнения волокнистыми материалами

2. Способ полимеризационного наполнения

3. Способ наполнения металлами

Лекция 1. Нанокомпозиты

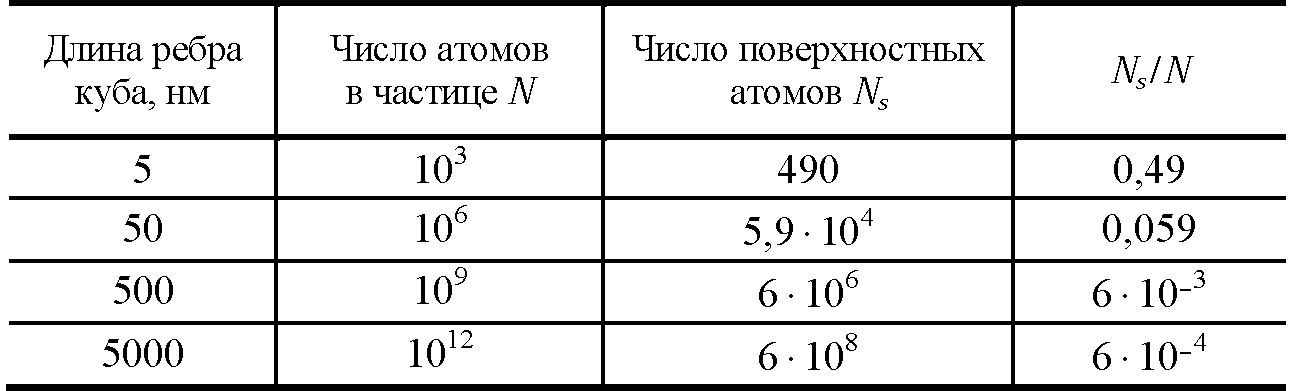

Основные определения. Нанокомпозиты (наполнитель - частицы с размером менее 100 нм) являются уникальными материалами. Основные отличия их от макро- и микрокомпозитов заключаются в огромной удельной поверхности раздела наполнитель - матрица, в большой объёмной доле межфазной границы и малых средних расстояниях между частицами наполнителя. В таблице 8 приведены общее число атомов, число поверхностных атомов, а также их отношение в кристаллических частицах кубической формы различного размера (для простой кубической решётки и постоянной решётки 0,5 нм).

Таблица 8- Характеристика кристаллических решёток

Как видно, с уменьшением размера частиц резко возрастает доля поверхностных атомов. Аналогично изменяется удельная поверхность частиц при их измельчении (табл. 9).

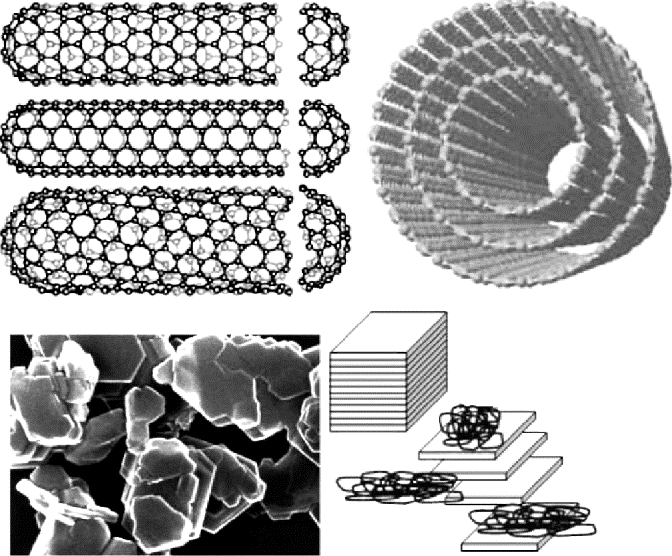

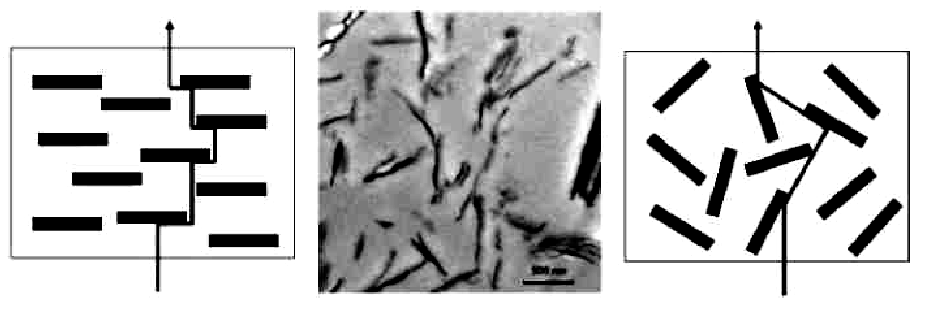

Типичными и наиболее широко использующимися наноразмерными наполнителями являются одностенные (слева) и многостенные (справа) углеродные нанотрубки и слоистые алюмосиликаты (внизу) (рис. 15).

Таблица 9- Характеристика кристаллических решёток

| Рис 16- Типичные наноразмерные наполнители |

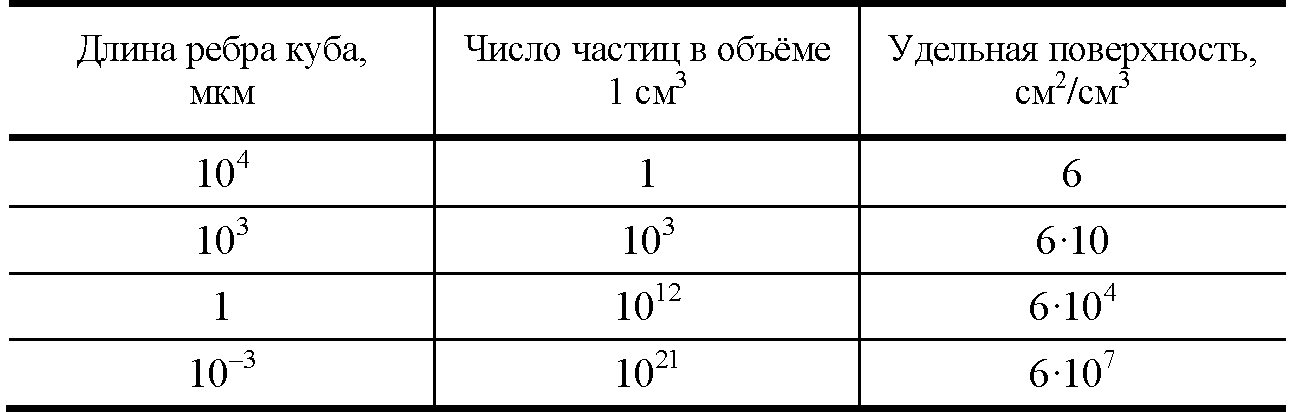

| Рис 15- Формы нанотрубок А-одностенные Б-двустенные В-многостенные нанотрубки Г-углеродные нановолокна |

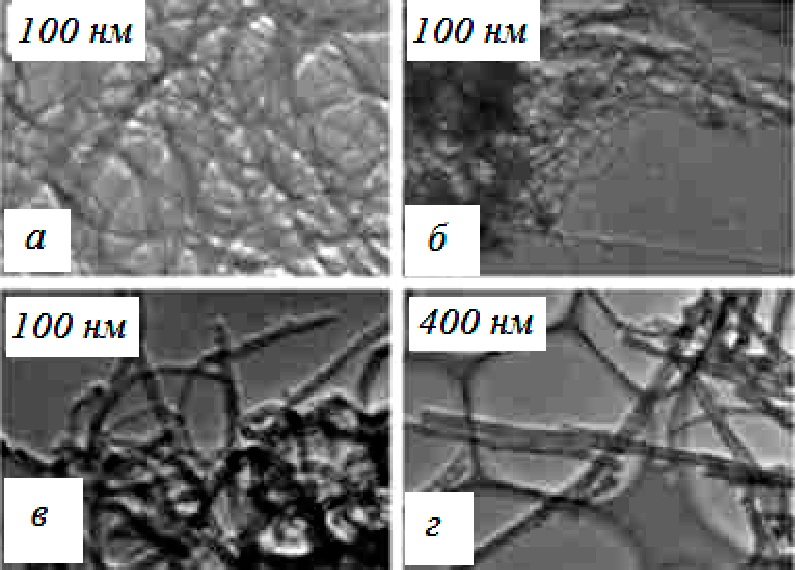

Длина нанотрубок может достигать сотен микрометров при диаметре 5.50 нм, хотя форма реальных нанотрубок зачастую далека от идеальной структуры (рис. 16).

| Рис. 17- Траектории молекул газа сквозь наноматериал |

Дата: 2018-12-28, просмотров: 750.