В зависимости от нагрузки двигателя, определяемой при обработке сигналов от различных датчиков, блок управления контролирует работу регулятора таким образом, чтоб постоянно поддерживалось оптимальное давление.

Контроль за опережением пилотного и основного впрыска

В соответствии с сигналами от различных датчиков блок управления определяет оптимальную точку впрыска согласно внутренним характеристикам.

Контроль за холостыми оборотами

Блок управления обрабатывает сигналы от различных датчиков и регулирует количество впрыскиваемого топлива. Он контролирует работу регулятора давления и варьирует моменты впрыска электро-форсунками. В пределах заданных пороговых значений также учитывается напряжение батареи.

Предупреждение перегрева

Если температура охлаждающей жидкости достигает 1100С, блок управления снизит эксплуатационные показатели двигателя. Когда температура вновь упадет до 1000С, двигатель опять начнет нормально работать (в некоторых случаях контрольная температура это температура турбонаддува).

Ограничение пиковых обор/мин

Пороговые значения обор/мин двигателя сохраняются в блоке управления для различных режимов эксплуатации. Когда обор/мин двигателя превышают эти пороговые значения, блок управления производит подходящее снижение мощности, контролируя время запитки электро-форсунок. При некоторых случаях максимальное ограничение мощности выражается в отсечке двигателя.

Отсечка топливоподачи

Отсечка топлива в фазе выпуска регулируется блоком управления, который активизирует следующие логические схемы:

-отключает электро-форсунки;

-включает вновь электро-форсунки как раз перед достижением холостых оборотов;

-регулирует работу регулятора давления топлива.

Контроль за дымностью и ускорением.

В условиях высокого нагружения, в соответствии с сигналами, получаемыми от датчика воздухоподачи и от датчика обор/мин двигателя, блок управления контролирует работу регулятора давления и варьирует время срабатывания электро-форсунок во избежание дыма при выхлопе.

После работы

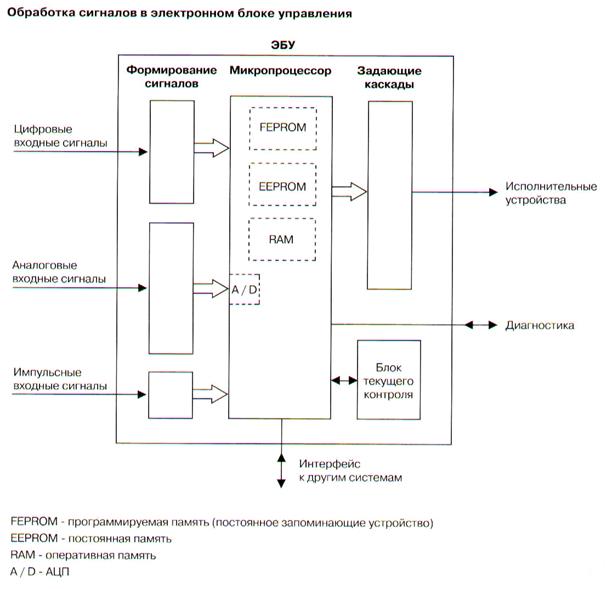

Как только двигатель останавливается, микропроцессор обеспечивает сохранение некоторых данных в ЭСППЗУ (электрически программируемое постоянное запоминающее устройство), включая память отказов, с тем, чтобы имеющиеся отказы проявились при следующем запуске.

Управление рабочей скоростью при нормальных условиях эксплуатации.

При каждой смене рабочей нагрузки блок управления регулирует соответствующим образом и крутящий момент, так чтобы двигатель неизменно работал, выдавая полную мощность. Если нагрузка вызывает падение мощности, блок управления увеличит крутящий момент, т.е. увеличит количество топливного впрыска, возвращая двигатель на его полную мощность.

Стратегии восстановления

Поскольку эксплуатационные условия для двигателя различны при использовании на тракторах, погрузчиках или экскаваторах, стратегии восстановления тоже имеют некоторые различия, но все они нацелены на то, чтоб продлить срок службы двигателя.

-Проверка на утечку топлива:

При наличии проблем в системе питания сама система «задает» двигателю подходящую постоянную мощность, достигаемую при низкой частоте вращения к.в. и высоком крутящем моменте, с тем, чтобы суметь впрыснуть максимальное количество топлива.

-Проверка давления в рампе:

Когда давление в рампе превышает безопасные значения, двигатель снижает свою мощность.

-Проблемы с синхронизацией:

При возникновении проблем с синхронизацией, отказах в датчиках оборотов, контроллер увеличивает частоту вращения коленчатого вала двигателя, с тем, чтобы облегчить расшифровку поступающих сигналов.

-Ограничения мощности по мере повышения рабочей температуры:

Когда температура турбонаддувного воздуха превышает 880С, мощность начинает уменьшаться; по достижении 1200С эксплуатационные показатели далее ослабевают и сравнимы с теми, что двигатель имел бы, будь он с естественным впуском воздуха.

-Снижение мощности по мере вариации нормальной температуры:

При нормальных рабочих условиях в системе устанавливаются определенная температура турбонаддувного воздуха, масла и охлаждающей жидкости.

Если датчик не выдает определенную температуру охлаждающей жидкости двигателя, то система принимает температуру масла за нормальную и по достижении температуры охлаждающей жидкости до порогового значения в 1030С она начинает снижать имеющуюся мощность. По достижении 1130С мощность сокращается до 50%.

ТОПЛИВНАЯ СИСТЕМА

Система «Коммон-рейл» имеет специальный насос, который поддерживает непрерывно высокое давление топлива, независимо от фазы и цилиндра, в который должен быть произведен впрыск, и система накапливает его в трубопроводе, общем для всех электро-форсунок.

Таким образом, на впуске электро-форсунки всегда есть топливо, находящееся под давлением впрыска, рассчитываемым электронным блоком управления.

Когда происходит запитка соленоидного клапана электро-форсунки электронным блоком управления, топливо, взятое непосредственно из рампы, впрыскивается в подходящий цилиндр.

Топливная система составлена контуром низкого давления и контуром высокого давления.

Контур высокого давления образован следующими трубками:

-трубкой, с помощью которой выпускное отверстие насоса высокого давления сообщается с рампой;

-трубками, питающими электро-форсунки от рампы.

Контур низкого давления образован следующими трубками:

-топливной трубкой от топливного бака в пред-фильтр;

-трубками, питающими механический насос через теплообменник блока управления, ручной топливоподкачивающий насос и пред-фильтр;

-трубками, питающими насос высокого давления через топливный фильтр.

Топливная система содержит также контур выпуска топлива от рампы, форсунки и охлаждающий тракт насоса высокого давления.

СХЕМА ТОПЛИВНОЙ СИСТЕМЫ

Рисунок 2 – Основные элементы системы питания

1 - Электрофорсунка. 2. Рампа. 3. Топливный фильтр. 4. Механический лопастной насос. 5. Насос высокого давления. 6. Пред-фильтр, установленный на раме. 7. Редукционный клапан системы «коммон-рейл». 8. Устройство ограничения давления для возврата топлива.

Регулятор давления, расположенный вверх по течению потока из насоса высокого давления, контролирует поток топлива, необходимый в системе низкого давления. Затем насос высокого давления производит рассчитанную правильную топливоподачу в рампу. Такое решение, при котором производится нагнетание только необходимого количества топлива, обеспечивает энергетическую эффективность и ограничивает нагревание топлива в системе.

Функция предохранительного клапана (2 рис.3), установленного на насосе высокого давления, состоит в том, чтобы поддерживать постоянное давление в 5 бар на впуске регулятора давления.

Редукционный клапан (3) на головке цилиндров, установленный на магистрали возврата от электро-форсунок, регулирует поток топлива, возвращающегося от электро-форсунок с давлением 0.8 бар.

Параллельно с механическим питающим насосом располагаются два перепускных клапана. Перепускной клапан (18) делает возможным возврат потока топлива от выпускного отверстия механического насоса на его впуск, когда давление на впуске топливного фильтра превышает допустимый предел. Перепускной клапан (17) позволяет заполнять систему топливоподачи через топливоподкачивающий насос (10).

Дата: 2018-11-18, просмотров: 825.