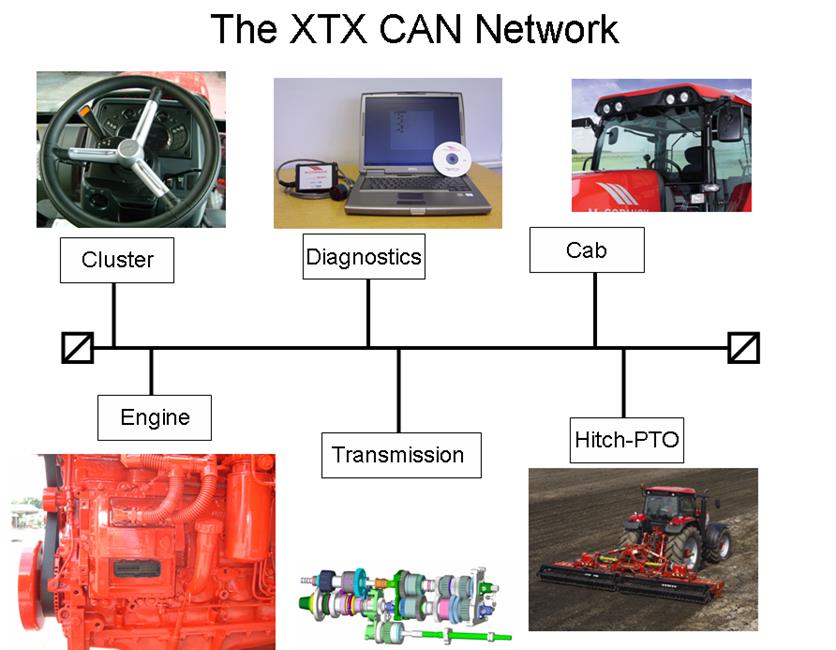

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра ТРАКТОРЫ И АВТОМОБИЛИ

МЕТОДИЧЕСКОЕ ПОСОБИЕ

К лабораторной работе №5

Электронная система топливного впрыска двигателя ( IVECO ) трактора КАМАЗ Т-215.

Особенности устройства и работы ЭСУД

(Для студентов 2-го курса ИМ и ТС)

Курс: ТРАКТОРЫ И АВТОМОБИЛИ

Раздел: Электронные системы управления двигателем

КАЗАНЬ – 2009

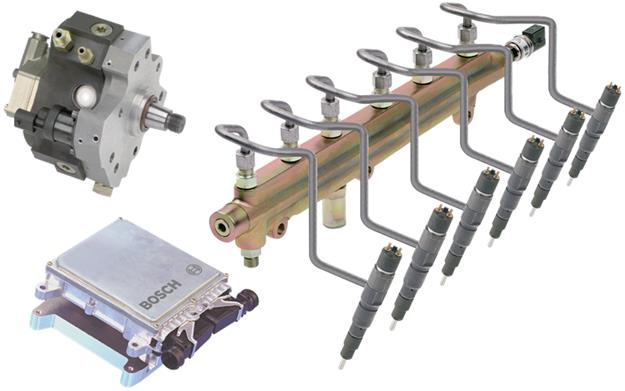

ЭЛЕКТРОННАЯ СИСТЕМА ТОПЛИВНОГО ВПРЫСКА ВЫСОКОГО ДАВЛЕНИЯ («КОММОН-РЕЙЛ») – ДВИГАТЕЛЯ F 4 HE

ОБЩАЯ ИНФОРМАЦИЯ

Для сокращения выбросов ТВЕРДЫХ ЧАСТИЦ требуется развитие очень высоких давлений впрыска. Система Коммон-рейл позволяет впрыскивать топливо под давлением 1450-1600 бар, а точность впрыска, достигаемая благодаря электронному управлению системой, оптимизирует работу двигателя, ограничивая выбросы с выхлопом и расход топлива.

У двигателей с выходной мощностью свыше 152 КВт электро-форсунки CRIN2 снабжены распылителями DLLA, которые работают при давлениях до 1600 бар, а в двигателях с выходной мощностью менее 152 КВт установлены распылители DSLA, рассчитанные на давления до 1450 бар.

Описание системы

Система образована электро- и гидравлической системой.

Электрическая система

Блок управления управляет работой двигателя через датчики на двигателе.

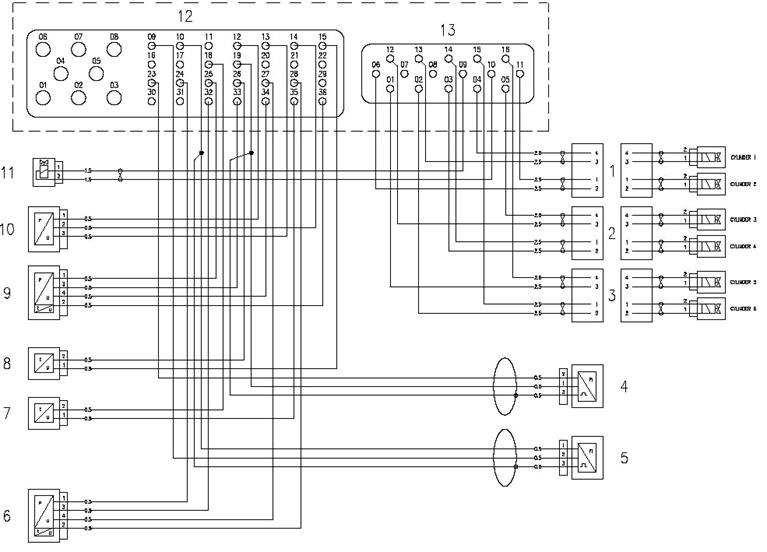

Рисунок 1 – Соединения для электро-форсунок. 2. Датчик температуры охлаждающей жидкости двигателя. 3. Кабель датчика давления топлива. 4. Датчик температуры и давления моторного масла. 5. Датчик положения коленвала. 6. Электро-форсунка. 7. Датчик давления-температуры воздуха. 8. Датчик положения распредвала. 9. Кабель подогревателя топлива и датчик температуры топлива. 10. Проводка регулятора давления. 11. Блок управления EDC 7.

1. Форсунки цилиндров 1-2. 2. Форсунки цилиндров 3-4. 3. Форсунки цилиндров 5-6. 4. Датчик обор/мин двигателя. 5. Датчик регулировки впрыска. 6. Датчик температуры и давления моторного масла. 7. Датчик температуры топлива. 8. Датчик температуры охлаждающей жидкости. 9. Датчик температуры и давления воздуха. 10. Датчик давления и температуры в рампе. 11. Регулятор давления. 12. Разъем «С» электронного блока управления EDC (сигнал). 13. Разъем «А» электронного блока управления EDC (питание).

1. Форсунки цилиндров 1-2. 2. Форсунки цилиндров 3-4. 3. Форсунки цилиндров 5-6. 4. Датчик обор/мин двигателя. 5. Датчик регулировки впрыска. 6. Датчик температуры и давления моторного масла. 7. Датчик температуры топлива. 8. Датчик температуры охлаждающей жидкости. 9. Датчик температуры и давления воздуха. 10. Датчик давления и температуры в рампе. 11. Регулятор давления. 12. Разъем «С» электронного блока управления EDC (сигнал). 13. Разъем «А» электронного блока управления EDC (питание).

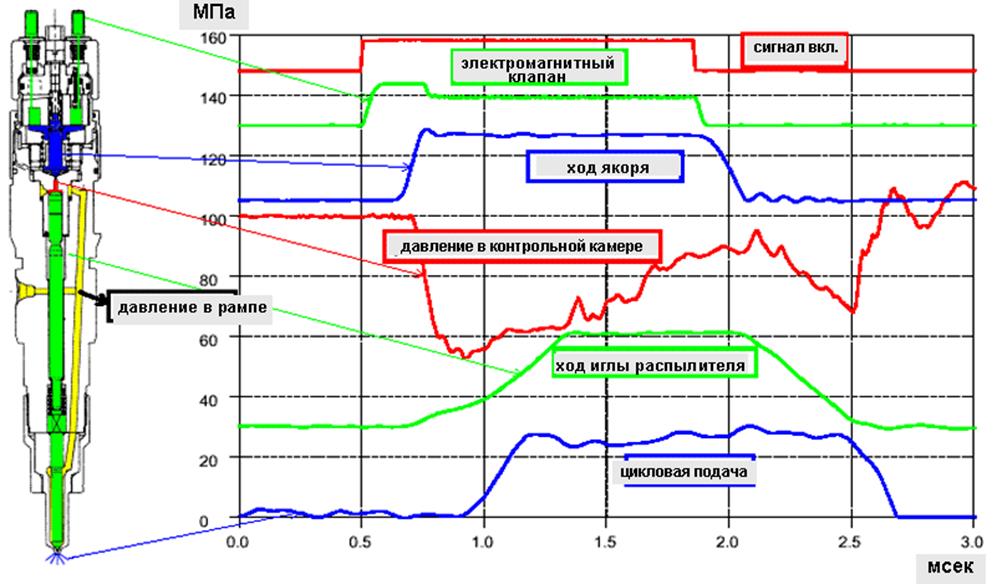

РАБОТА СИСТЕМЫ EDC 7

Управление предварительным подогревом

Управление предварительным подогревом

Подогрев включается, даже если всего один из температурных датчиков воды, воздуха или топлива сигнализирует о температуре £ 50С.

Распознавание фазы

Цилиндр, в который должно впрыскиваться топливо, определяется при запуске благодаря сигналам от датчика на распредвале или на коленвале.

Контроль за впрыском

В зависимости от информации, получаемой от датчиков, блок управления определяет работу регулятора давления и варьирует пред-впрыск и основной впрыск.

На двигателях F4 пред-впрыск осуществляется при любых оборотах двигателя.

Предупреждение перегрева

Если температура охлаждающей жидкости достигает 1100С, блок управления снизит эксплуатационные показатели двигателя. Когда температура вновь упадет до 1000С, двигатель опять начнет нормально работать (в некоторых случаях контрольная температура это температура турбонаддува).

Отсечка топливоподачи

Отсечка топлива в фазе выпуска регулируется блоком управления, который активизирует следующие логические схемы:

-отключает электро-форсунки;

-включает вновь электро-форсунки как раз перед достижением холостых оборотов;

-регулирует работу регулятора давления топлива.

Контроль за дымностью и ускорением.

В условиях высокого нагружения, в соответствии с сигналами, получаемыми от датчика воздухоподачи и от датчика обор/мин двигателя, блок управления контролирует работу регулятора давления и варьирует время срабатывания электро-форсунок во избежание дыма при выхлопе.

После работы

Как только двигатель останавливается, микропроцессор обеспечивает сохранение некоторых данных в ЭСППЗУ (электрически программируемое постоянное запоминающее устройство), включая память отказов, с тем, чтобы имеющиеся отказы проявились при следующем запуске.

Управление рабочей скоростью при нормальных условиях эксплуатации.

При каждой смене рабочей нагрузки блок управления регулирует соответствующим образом и крутящий момент, так чтобы двигатель неизменно работал, выдавая полную мощность. Если нагрузка вызывает падение мощности, блок управления увеличит крутящий момент, т.е. увеличит количество топливного впрыска, возвращая двигатель на его полную мощность.

Стратегии восстановления

Поскольку эксплуатационные условия для двигателя различны при использовании на тракторах, погрузчиках или экскаваторах, стратегии восстановления тоже имеют некоторые различия, но все они нацелены на то, чтоб продлить срок службы двигателя.

-Проверка на утечку топлива:

При наличии проблем в системе питания сама система «задает» двигателю подходящую постоянную мощность, достигаемую при низкой частоте вращения к.в. и высоком крутящем моменте, с тем, чтобы суметь впрыснуть максимальное количество топлива.

-Проверка давления в рампе:

Когда давление в рампе превышает безопасные значения, двигатель снижает свою мощность.

-Проблемы с синхронизацией:

При возникновении проблем с синхронизацией, отказах в датчиках оборотов, контроллер увеличивает частоту вращения коленчатого вала двигателя, с тем, чтобы облегчить расшифровку поступающих сигналов.

-Ограничения мощности по мере повышения рабочей температуры:

Когда температура турбонаддувного воздуха превышает 880С, мощность начинает уменьшаться; по достижении 1200С эксплуатационные показатели далее ослабевают и сравнимы с теми, что двигатель имел бы, будь он с естественным впуском воздуха.

-Снижение мощности по мере вариации нормальной температуры:

При нормальных рабочих условиях в системе устанавливаются определенная температура турбонаддувного воздуха, масла и охлаждающей жидкости.

Если датчик не выдает определенную температуру охлаждающей жидкости двигателя, то система принимает температуру масла за нормальную и по достижении температуры охлаждающей жидкости до порогового значения в 1030С она начинает снижать имеющуюся мощность. По достижении 1130С мощность сокращается до 50%.

ТОПЛИВНАЯ СИСТЕМА

Система «Коммон-рейл» имеет специальный насос, который поддерживает непрерывно высокое давление топлива, независимо от фазы и цилиндра, в который должен быть произведен впрыск, и система накапливает его в трубопроводе, общем для всех электро-форсунок.

Таким образом, на впуске электро-форсунки всегда есть топливо, находящееся под давлением впрыска, рассчитываемым электронным блоком управления.

Когда происходит запитка соленоидного клапана электро-форсунки электронным блоком управления, топливо, взятое непосредственно из рампы, впрыскивается в подходящий цилиндр.

Топливная система составлена контуром низкого давления и контуром высокого давления.

Контур высокого давления образован следующими трубками:

-трубкой, с помощью которой выпускное отверстие насоса высокого давления сообщается с рампой;

-трубками, питающими электро-форсунки от рампы.

Контур низкого давления образован следующими трубками:

-топливной трубкой от топливного бака в пред-фильтр;

-трубками, питающими механический насос через теплообменник блока управления, ручной топливоподкачивающий насос и пред-фильтр;

-трубками, питающими насос высокого давления через топливный фильтр.

Топливная система содержит также контур выпуска топлива от рампы, форсунки и охлаждающий тракт насоса высокого давления.

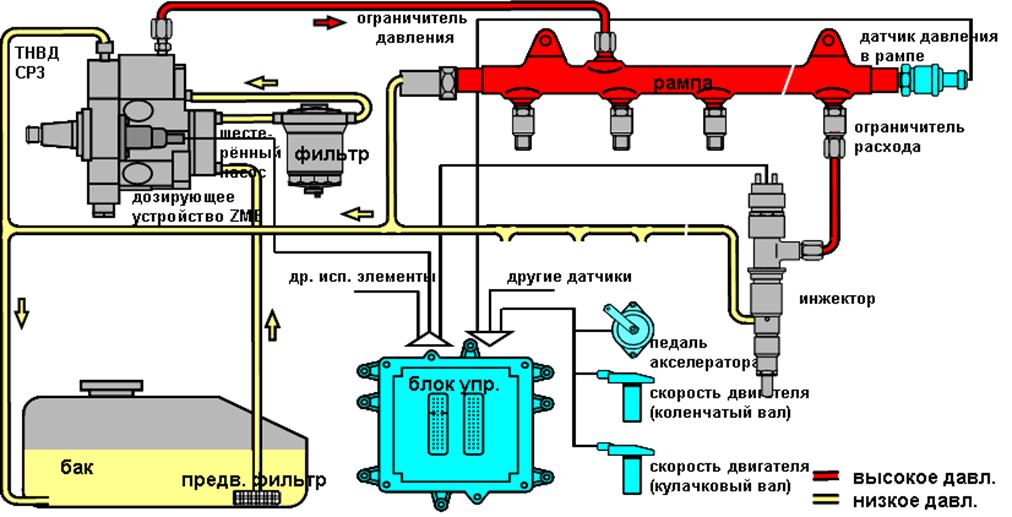

СХЕМА ТОПЛИВНОЙ СИСТЕМЫ

Рисунок 2 – Основные элементы системы питания

1 - Электрофорсунка. 2. Рампа. 3. Топливный фильтр. 4. Механический лопастной насос. 5. Насос высокого давления. 6. Пред-фильтр, установленный на раме. 7. Редукционный клапан системы «коммон-рейл». 8. Устройство ограничения давления для возврата топлива.

Регулятор давления, расположенный вверх по течению потока из насоса высокого давления, контролирует поток топлива, необходимый в системе низкого давления. Затем насос высокого давления производит рассчитанную правильную топливоподачу в рампу. Такое решение, при котором производится нагнетание только необходимого количества топлива, обеспечивает энергетическую эффективность и ограничивает нагревание топлива в системе.

Функция предохранительного клапана (2 рис.3), установленного на насосе высокого давления, состоит в том, чтобы поддерживать постоянное давление в 5 бар на впуске регулятора давления.

Редукционный клапан (3) на головке цилиндров, установленный на магистрали возврата от электро-форсунок, регулирует поток топлива, возвращающегося от электро-форсунок с давлением 0.8 бар.

Параллельно с механическим питающим насосом располагаются два перепускных клапана. Перепускной клапан (18) делает возможным возврат потока топлива от выпускного отверстия механического насоса на его впуск, когда давление на впуске топливного фильтра превышает допустимый предел. Перепускной клапан (17) позволяет заполнять систему топливоподачи через топливоподкачивающий насос (10).

Рисунок 3 – Схема системы питания

1. Насос высокого давления. 2. Предохранительный клапан на насосе высокого давления 5 бар. 3. Регулировочный клапан, установленный на магистрали возврата топлива от электро-форсунок 0.8 бар. 4. Клапан контроля сверхдавления рампы. 5. Рампа. 6. Датчик давления. 7. Электро-форсунка. 8.Трубка возврата топлива. 9.Теплообменник блока управления. 10.Механический топливоподкачивающий насос. 11. Пред-фильтр, установленный на шасси. 12. Топливный бак. 13. Механический насос топливоподачи. 14. Топливный фильтр. 15. Регулятор давления. 16. Обратная трубка от насоса высокого давления. 17. Перепускной клапан. 18. Перепускной клапан.

------Выпуск; - - - Впуск (Низкое давление); ---- Подача в насос высокого давления (низкое давление); ----- Высокое давление

Рисунок 4 – Филтр тонкой очистки топлива

1. Опора топливного фильтра. 2. Разъем для подогревателя. 3. Электрический подогреватель топлива. 4. Топливный фильтр. 5. Датчик температуры топлива. А. Отводящий штуцер в насос высокого давления. В. Выпуск топлива в штуцер от рампы и от головки цилиндров (форсунок). С Выпуск топлива из штуцера в бак. D. Подводящий штуцер от топливного насоса. Е. Отводящий штуцер от насоса высокого давления.

Устройство содержит: датчик температуры топлива и подогревательный элемент.

Подогреватель включается, когда температура топлива £ 00С, и нагревает его до 50С.

Температура топлива, сигнал о которой подается в блок управления EDC 7 соответствующим датчиком, позволяет чрезвычайно точно рассчитать расход топлива для впрыска в цилиндры.

Обычные рабочие условия

Механический насос топливоподачи это шестеренчатый насос, установленный сзади насоса высокого давления, который он питает топливом. Он приводится в действие валом насоса высокого давления.

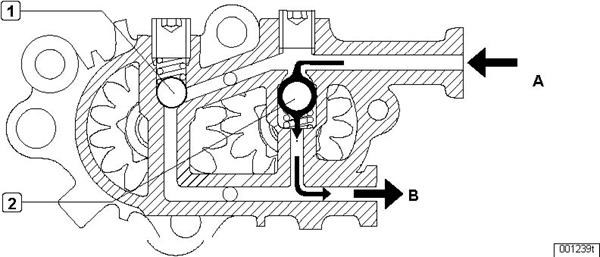

В обычных рабочих условиях поток топлива в механическом насосе движется так, как показано на рисунке 5.

Рисунок 5 – Поток топлива в обычных рабочих условиях

А. Впуск топлива от бака. В. Выпуск топлива в фильтр. 1 – 2. Перепускные клапаны в закрытом положении.

Выпуск топлива

Перепускной клапан (2) срабатывает, когда, при остановленном двигателе, топливный контур заполняется топливом с помощью топливоподкачивающего насоса. В этой ситуации перепускной клапан (2) открывается под действием давления на впуске, и топливо вытекает из выпускного отверстия (В).

Рисунок 7 – Схема срабатывания перепускного клапана

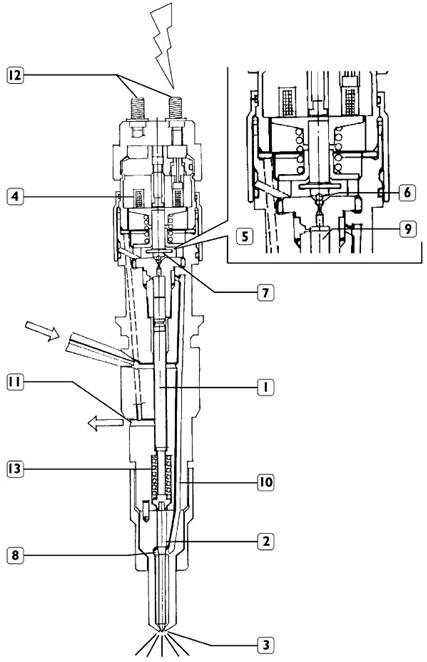

Насос высокого давления

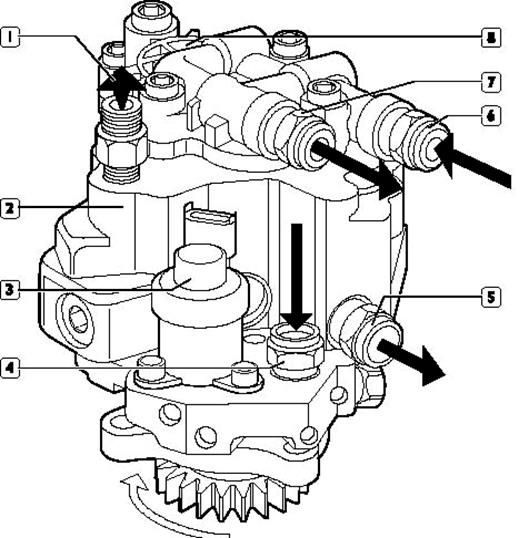

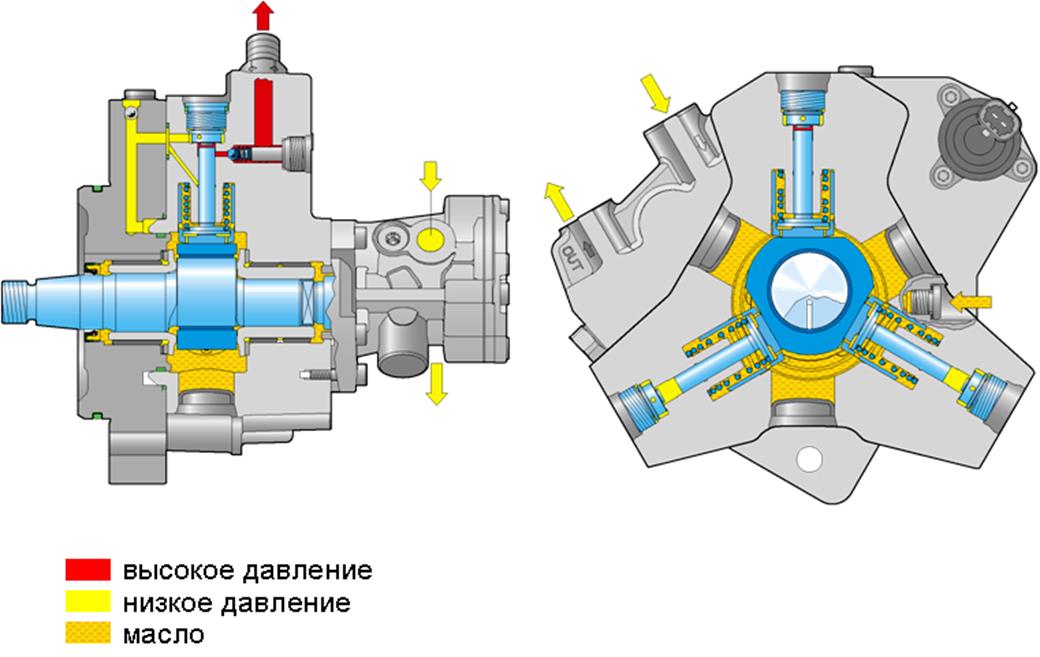

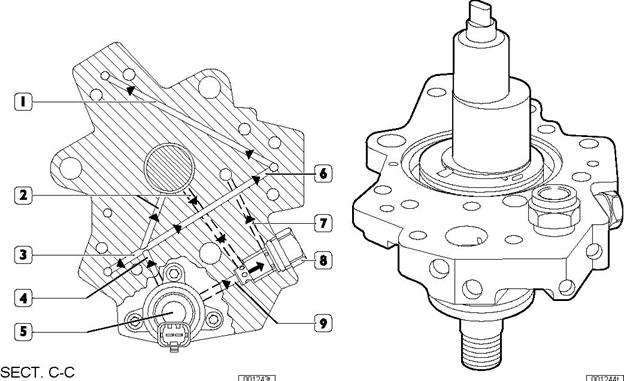

Насос с 3-мя радиальными плунжерами приводится в действие распределительной шестерней, он не нуждается в регулировке. Сзади насоса высокого давления установлен механический насос топливоподачи, приводимый в действие валом насоса высокого давления.

Рисунок 8 – Насос высокого давления

1. Штуцер отвода топлива в рампу. 2. Насос высокого давления. 3. Регулятор давления. 4. Штуцер впуска топлива из фильтра. 5. Штуцер отвода топлива в корпус фильтра. 6. Штуцер впуска топлива от теплообменника блока управления. 7. Штуцер отвода топлива из механического насоса в фильтр. 8. Механический насос топливоподачи

Рисунок 9 – Устройство насоса высокого давления

1. Механический топливный насос. 2. Возврат топлива от насоса высокого давления. 3. Нагнетательный клапан в рампу. 4. Одинарная плунжерная пара. 5. Перепускные клапаны на топливном насосе. 6. Вал насоса. 7. Впуск топлива из фильтра. 8. Редукционный клапан 5 бар. 9. Регулятор давления.

Принцип работы

Рисунок 10 – Принцип работы насоса: 1. Выпуск топлива для подачи в рампу. 2. Нагнетательный клапан в рампу. 3.Плунжерная пара. 4. Вал насоса. 5. Питающий канал плунжерной пары. 6. Питающий канал регулятора давления. 7. Регулятор давления.

Плунжерная пара (3) опирается на кулачок на валу насоса. В такт впуска, подача топлива к плунжерной паре производится по питающему каналу (5). Количество топлива, отправляемого к плунжерной паре, задается регулятором давления (7).

Регулятор давления, согласно РWM команде (регулируемой ширине управляющего импульса форсунки) от блока управления, дросселирует поток топлива к плунжерной паре. Во время такта сжатия плунжерной пары топливо, по достижении давления, достаточного для открывания нагнетательного клапана рампы (2), поступает через выпускное отверстие (1).

На рисунке 11 показаны пути движения топлива при низком давлении внутри насоса; обозначен главный канал, питающий плунжерные пары (4), каналы, питающие плунжерные пары (1-3-6), каналы, используемые для смазки насоса (2), регулятор давления (5), 5 бар редукционный клапан (8) и отверстие выпуска топлива (7).

Вал насоса смазывается топливом, поступающим через питающий и обратный каналы (2).

Регулятор давления (5) задает количество топлива, которым питаются плунжерные пары; излишек топлива вытекает по каналу (9).

5 барный редукционный клапан, кроме того, что выполняет функцию коллектора для выпуска топлива, обладает функцией поддержания постоянного давления на впуске в регулятор в 5 бар.

Рисунок 11 – Путь движения топлива при низком давлении внутри насоса

1-3-6. Впуск плунжерных пар. 2 Каналы для смазывания насоса. 4. Главный канал, питающий плунжерные пары. 5. Регулятор давления. 7. Выпускной канал регулятора. 8. 5 бар редукционный клапан. 9. Выпуск топлива из впускного отверстия регулятора.

Рисунок 12 – Поток топлива под высоким давлением по выпускным каналам плунжерных пар

1 – 2. Каналы выпуска топлива. 3. Выпуск топлива из насоса, оснащенного штуцером для трубки высокого давления (для рампы).

На рисунке 12 показан поток топлива под высоким давлением по выпускным каналам плунжерных пар.

РЕДУКЦИОННЫЙ КЛАПАН 5 БАР

Смонтированный параллельно регулятору давления, он обеспечивает поддержание постоянного давления на впуске регулятора, что необходимо для бесперебойной работы системы.

Когда регулятор давления частично закрывается на выпуске командным РWM сигналом (регулируемой ширины управляющего импульса форсунки), давление на его впуске стремится расти.

Когда регулятор давления частично закрывается на выпуске командным РWM сигналом (регулируемой ширины управляющего импульса форсунки), давление на его впуске стремится расти.

Когда давление на впуске регулятора превышает 5 бар, цилиндр для открывания выпускного канала (8), частично преодолевая упругое сопротивление пружины, смещается вверх и устанавливает сообщение впуск регулятора – выпуск.

Рисунок 14 – Редукционный клапан

Поскольку топливо может течь на выпуск, давление топлива на впуске регулятора понижается, и цилиндр стремится вернуться в закрытое положение. В зависимости от требуемой нагрузки двигателя (регулятор давления частично закрыт) цилиндр смещается в динамически сбалансированное положение, обеспечивая таким образом постоянное давление в 5 бар на впуске регулятора.

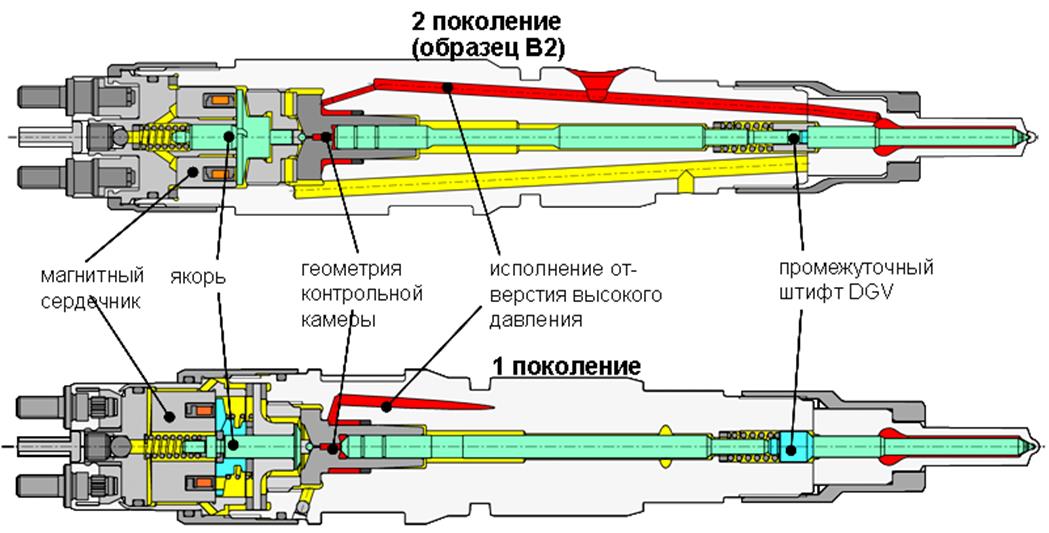

ЭЛЕКТРО-ФОРСУНКА

В двигателях NEF TIER3 используются электро-форсунки CRIN 2 – BOSCH. В зависимости от мощности, развиваемой двигателем (более или менее 152 квт), для них предназначены разные распылители (DLLLA или DSLA)

| Распылители | Мощность | Давление |

| DLLA | > 152 [квт] | 250. 1600 [бар] |

| DSLA | < 152 [квт] | 250. 1450 [бар] |

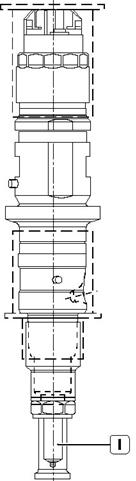

Рисунок 18 – Электрофорсунка

1-Носик

Конструкция форсунки такая же, как у обычной, за исключением того, что отсутствуют пружины возврата иглы.

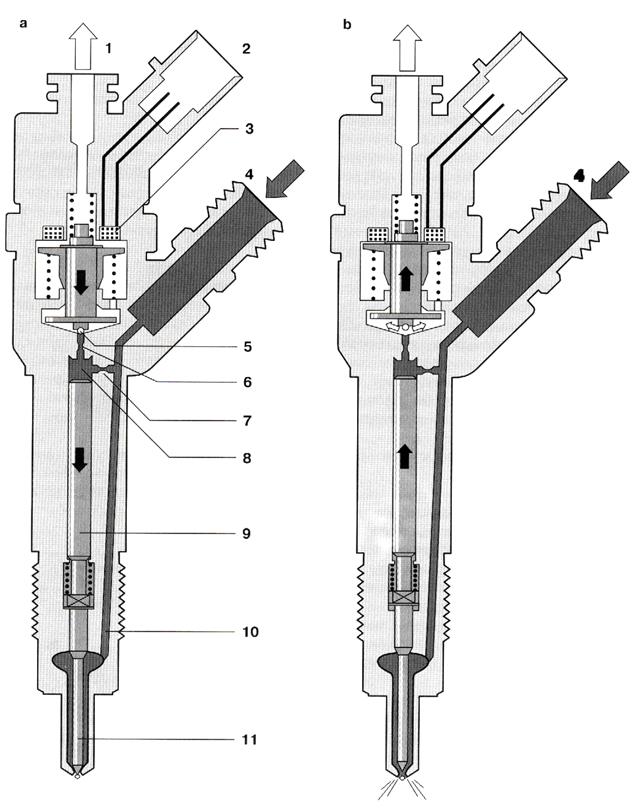

Электро-форсунка состоит из двух частей рисунок 18:

-исполнительный механизм – распылитель, состоящий из: стержня (1), иглы (2), распылителя (3);

-управляющий соленоидный клапан, составленный: катушкой (4), пилотным клапаном (5).

-управляющий соленоидный клапан, составленный: катушкой (4), пилотным клапаном (5).

Соленоидный клапан проверяет поднятие иглы распылителя.

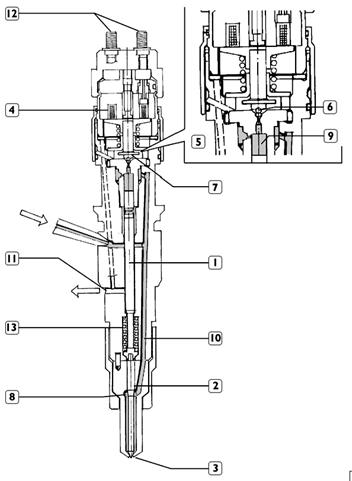

Рисунок 19 – Форсунка в положении покоя

1. Стержень. 2. Игла. 3. Распылитель. 4. Катушка. 5. Пилотный клапан. 6. Шариковая заслонка. 7. Зона контроля. 8. Камера нагнетания. 9. Контрольный объем. 10. Канал регулирующей подачи. 11. Регулирующий выпуск топлива. 12. Электрическое соединение. 13. Пружина.

НАЧАЛО ВПРЫСКА

Когда катушка (4) запитана, она вызывает смещение заслонки (6) вверх.

Когда катушка (4) запитана, она вызывает смещение заслонки (6) вверх.

Топливо из контрольного объема (9) протекает к каналу обратного течения (11), вызывая падение давления в контрольном объеме (9).

Одновременно, давление топлива в нагнетательной камере (8) вызывает поднятие иглы (2), с последующим впрыском топлива в цилиндр.

Рисунок 20 – Начало впрыска

1. Стержень. 2.Игла. 3.Распылитель. 4.Катушка. 5. Пилотный клапан. 6. Шариковая заслонка. 7. Зона контроля. 8. Камера нагнетания. 9. Контрольный объем. 10. Канал регулирующей подачи. 11. Регулирующий выпуск топлива. 12. Электрическое соединение. 13. Пружина.

Конец впрыска

Как только запитка катушки (4) прекращается, заслонка (6) возвращается в закрытое положение, вновь создавая такой баланс сил, при котором игла (2) возвращается в закрытое положение и прекращает впрыск.

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра ТРАКТОРЫ И АВТОМОБИЛИ

МЕТОДИЧЕСКОЕ ПОСОБИЕ

К лабораторной работе №5

Электронная система топливного впрыска двигателя ( IVECO ) трактора КАМАЗ Т-215.

Дата: 2018-11-18, просмотров: 1412.