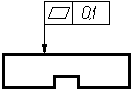

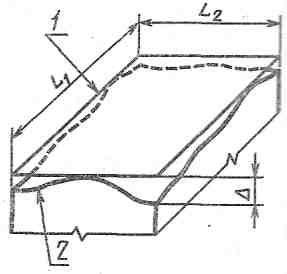

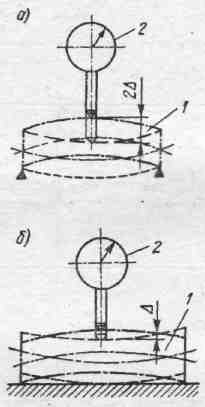

| 1 – прилегающая плоскость 2 – реальная поверхность Δ – отклонение плоскостности. |

Отклонение от плоскостности - наибольшее расстояние от точек реальной поверхности до прилегающей плоскости в пределах нормируемого участка или на всей поверхности, если не задано чертежом.

|

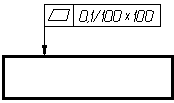

| Допуск плоскостности поверхности 0,1 мм на площади 100´100 мм. | ||||||||||

| Отклонение от плоскостности контролируют с помощью лекальной линейки и щупа, лекальной линейки и образцов просвета, плоскопараллельной стеклянной пластины, на краску, на измерительной машине, относительно вспомогательной плоскости. |

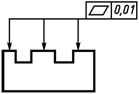

| Допуск плоскостности поверхностей относительно общей прилегающей плоскости 0,1 мм. | ||||||||||

| Проверка лекальной линейкой. Линейка накладывается на поверяемую поверхность в разных направлениях, и с помощью щупа определяем отклонение плоскостности. Щуп должен плотно проходить между измеряемой поверхностью и лекальной линейкой. Контроль при помощи образцов просвета, метод сравнения, образца просвета с просветом на измеряемой поверхности. Если просвет на поверхности меньше или равен просвету на образце, плоскостность считается годной. Лекальная линейка должна быть равна длине измеряемой поверхности или больше. |

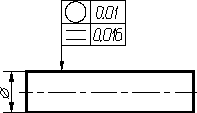

| Допуск плоскостности каждой поверхности 0,01 мм |

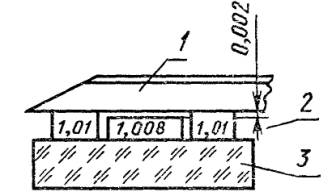

Пример составления образца просвета 0,002. Берем две концевые меры размером 1.01, кладём на доведенную поверхность по краям, в середину концевую меру 1.008. Накладываем на концевые меры длины лекальную линейку и смотрим на просвет. Эта световая полоска соответствует 0,002.

1.01-1.008=0.002

Для определения плоскостности 0,001мм., 0,002 мм., и т. д. применяется интерференционный метод. Стеклянную пластину накладываем на доведенную поверхность (без заусенцев) и притираем. С помощью интерференции определяем количество полос. За одну полосу следует считать полосу разного цвета, что соответствует 0,0003 мм. Например; на поверхности 5 таких полос, значит, величина плоскостности равна:

0,0003 × 5 = 0,0015 мм или 1,5мкм.

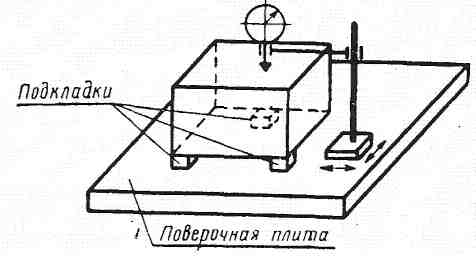

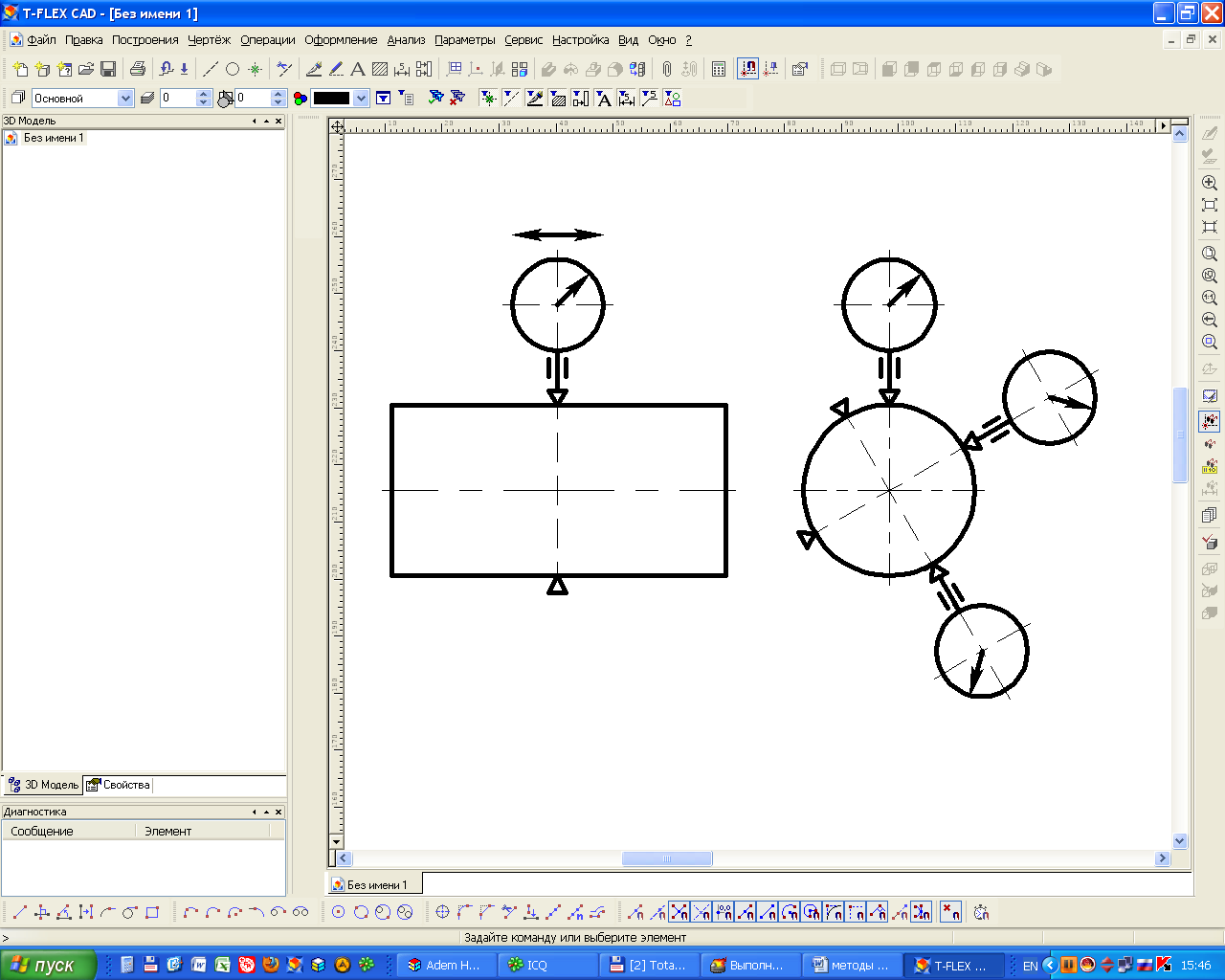

Контроль плоскостности относительно вспомогательной плоскости (плиты)...

| домкраты |

Деталь при помощи домкратов выверяем так, чтобы три точки проверяемой поверхности (не лежащие на одной прямой) находились на одинаковом расстоянии от поверхности плиты, т.е. показания измерительной головки в этих трех точках, были равны нулю. Находим разность показаний при перемещении измерительной головки по всей измеряемой поверхности . Это будет отклонение от плоскостности измеряемой поверхности.

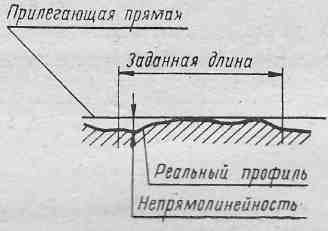

Отклонение от прямолинейности .

Наибольшее расстояние от точек реального профиля до прилегающей прямой, в пределах нормируемого участка, или на всей длине если не указано особо.

Δ – отклонение от прямолинейности.

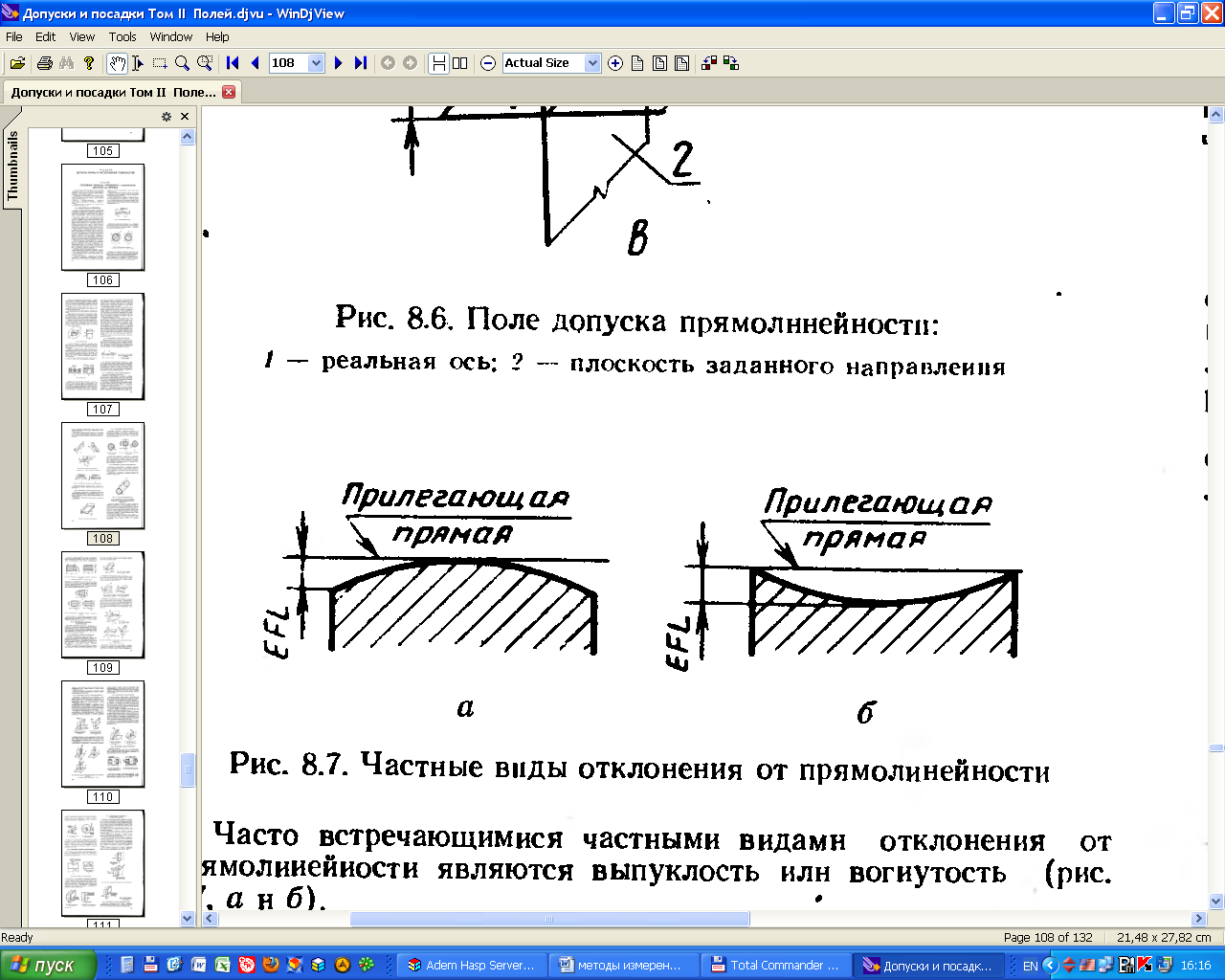

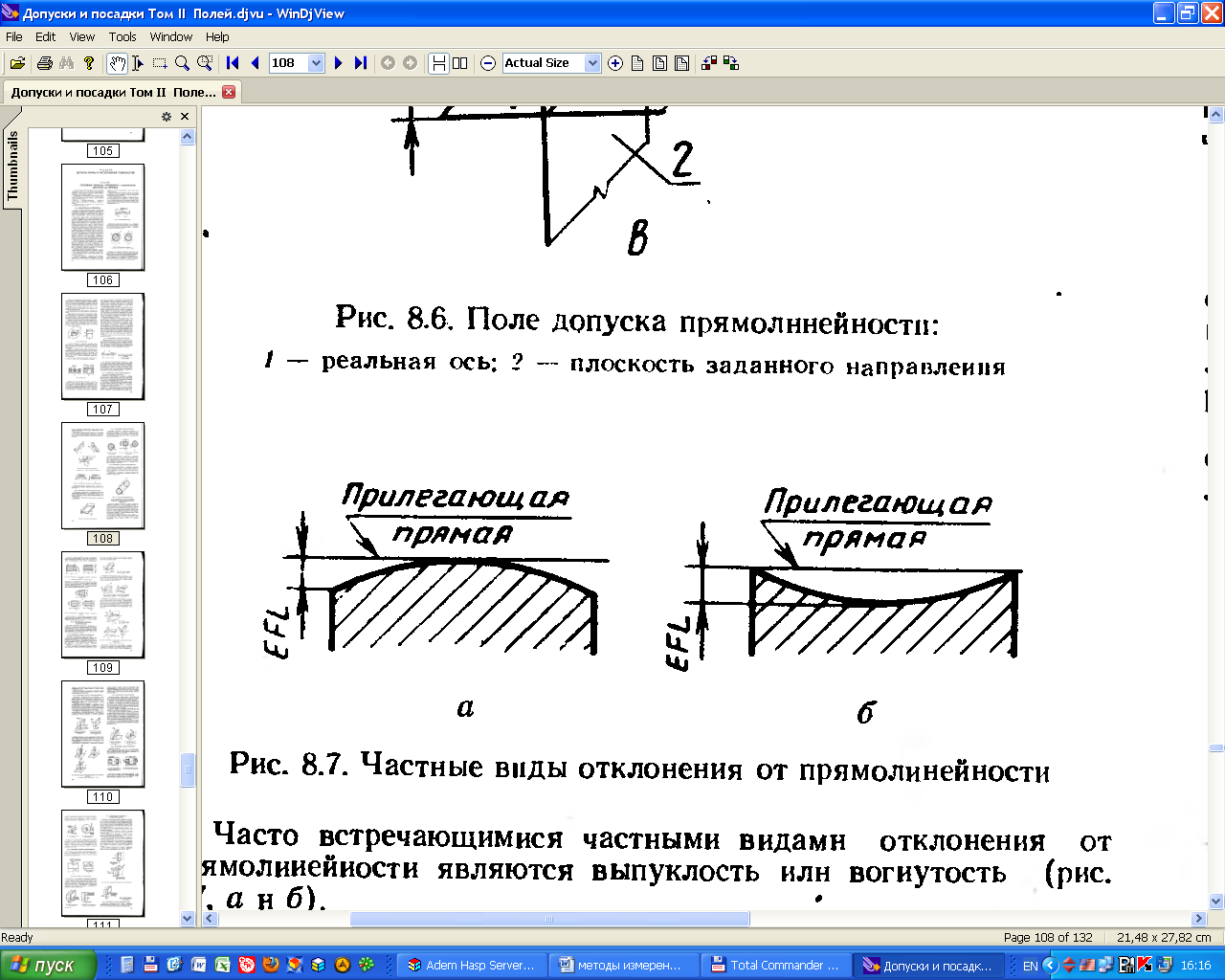

Виды отклонений

а) выпуклость б) вогнутость

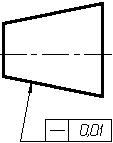

| Допуск прямолинейности |

| Допуск прямолинейности образующей конуса 0,01 мм |

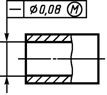

| Допуск прямолинейности оси отверстия 0,08 мм (допуск зависимый). | |

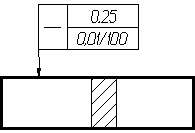

| Допуск прямолинейности поверхности 0,25 мм на всей длине и 0,1 мм на длине 100 мм. | |

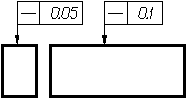

| Допуск прямолинейности поверхности в поперечном направлении 0,05 мм, в продольном направлении 0,1 мм. |

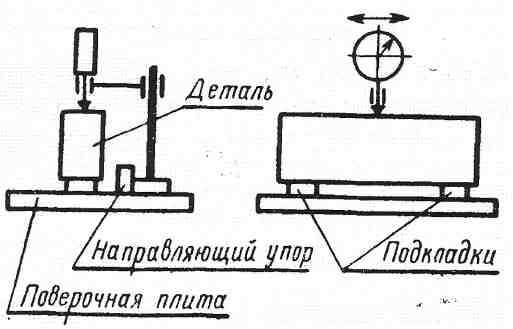

Отклонение от прямолинейности контролируют с помощью лекальной линейки и щупа, лекальной линейки и образцов просвета, на поверочной плите с помощью измерительной головки.

| Домкраты |

Выставляем на плите на ноль две точки проверяемого участка детали, наиболее удаленные между собой. Затем проводим измерительной головкой по всей длине детали. Разность между наибольшим и наименьшим показаниями измерительной головки равна отклонению от прямолинейности.

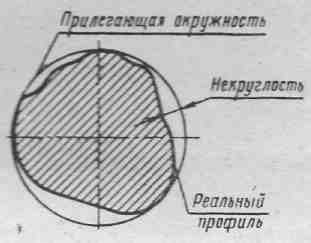

Отклонение от круглости.

Отклонение от круглости - наибольшее расстояние от точек реального профиля до прилегающей окружности.

Δ – отклонение круглости,

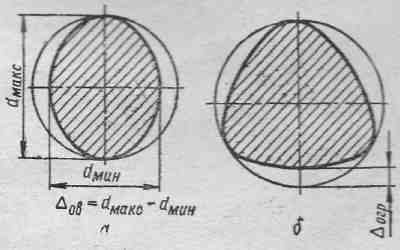

Виды отклонений круглости: а- овальность, б – огранка.

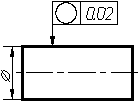

| Допуск круглости |

| Допуск круглости вала 0,02 мм. |

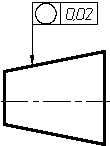

| Допуск круглости конуса 0,02 мм. |

Отклонение овальности измеряется только двухконтактным инструментом

(СИ): штангенциркулем, микрометром, рычажной скобой, на оптиметре, на кругломере, двухконтактными нутромерами, на пневматическом длиномере, на измерительной машине.

Отклонение овальности определяется измерением разности диаметров, в сечении перпендикулярном оси диаметра. Измеряют несколько сечений. Каждое сечение оценивается отдельно и берется наибольший результат.

| 1 | II | III |

При записи в чертеже “овальность «полуразность диаметров»” - показание надо делить на два.

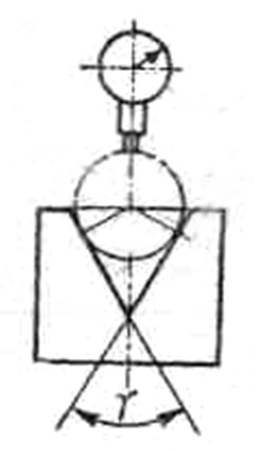

Огранка измеряется в кольце или на призме, количественно оценивается как овальность.

Огранка бывает с четным числом граней и с нечетным числом граней. Если деталь с четным числом граней, применяется двухконтактный инструмент (скоба рычажная, оптиметр и др.). При измерении находим разность между наибольшим и наименьшим показаниями СИ. Если деталь с нечетным числом граней, измерения надо проводить и в призмах с углом 90º и 120 º . При измерении в призме с углом 90º разность показаний делим на 2,также и в призме с углом 120 ºразность показаний делим на 2. За окончательный результат берём наибольшее показание из трёх измерений.

Для более точного измерения огранки, деталь надо измерить двухконтактным инструментом и в призмах и взять наибольшее отклонение.

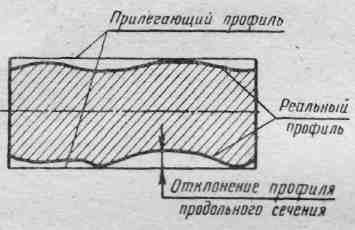

Отклонение профиля продольного сечения.

Отклонение профиля продольного сечения - наибольшее расстояние от точек реального профиля до соответствующей стороны прилегающего профиля.

| Δ |

Δ – отклонение профиля продольного сечения.

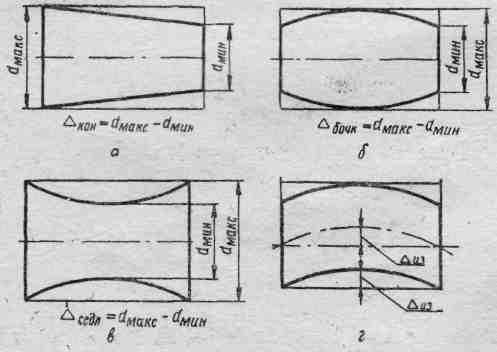

Виды отклонений профиля продольного сечения: а- конусообразность, б – бочкообразность, в – седлообразность, г – изогнутость оси.

| Допуск профиля продольного сечения |

| Допуск круглости вала 0,01 мм. Допуск профиля продольного сечения вала 0,016 мм. |

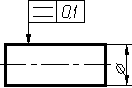

| Допуск профиля продольного сечения вала 0,1 мм. |

Отклонение профиля продольного сечения можно измерить только двухконтактным инструментом на оптиметре, рычажной скобой, микрометром, штангенциркулем, нутромером, на длиномере пневматическом, на измерительной машине.

I

III

III

Схема контроля отклонения профиля продольного сечения.

Разность между наибольшим и наименьшим размерами одного сечения, измеренными вдоль оси детали и есть отклонение профиля продольного сечения. Отклонение профиля продольного сечения измеряется в нескольких сечениях. Каждое сечение оценивается отдельно и берется наибольшее отклонение. Если в чертеже есть запись «полуразность диаметров» показания надо делить на два.

Изогнутость оси - прямолинейность геометрического места центров поперечных сечений цилиндрической поверхности. Количественно изогнутость оценивается так же, как отклонение профиля продольного сечения.

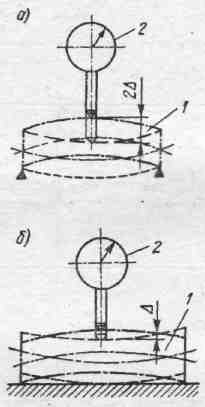

Изогнутость можно измерить двумя способами :

1 способ: Для контроля изогнутости оси вала измерительную поверхность кладём на два одинаковых блока, наиболее разнесенные между собой. СИ настраиваем на середину поверхности и вращаем деталь. Показания измерительной головки надо делить на два ( а).

2 способ:

Деталь положить на плоский стол (стол должен быть по размеру равен длине измеряемой детали или больше). СИ настраиваем на середину детали и вращаем вокруг оси. Разность показаний в этом случае делить на 2 не надо. ( рисунок б).

Прямолинейность оси отверстия контролируем прямоосником. Размер прямоосника рассчитываем так: от наименьшего действительного размера измеряемого отверстия, вычитаем заданную величину допуска пямолинейности . Прямоосник с рассчитанным размером должен идти в отверстие под собственным весом, или с небольшим усилием.

Например: Действительный размер отверстия 10,008 ÷ 10,012

Допуск прямолинейности – 0,005

Рассчитываем размер прямоосника: от наименьшего размера отверстия вычитаем допуск прямолинейности.

10,008-0,005= 10,003

Прямоосник с размером 10,003 должен свободно идти в отверстие под собственным весом или с небольшим усилием.

Дата: 2018-12-21, просмотров: 981.