Резиной (от латинского resina – смола) называется продукт специаль- ной обработки (вулканизации) смеси каучука и серы с различными добав- ками (наполнители, пластификаторы, активаторы вулканизации, антиок- сиданты и др.).

Резина как технический материал отличается от других материалов высокими эластическими свойствами, которые присущи каучуку. Она способна к очень большим деформациям (относительное удлинение дос- тигает 1000 %), которые почти полностью обратимы.

Кроме отмеченных особенностей, для резиновых материалов харак- терны высокая стойкость к истиранию, газо– и водонепроницаемость, хи- мическая стойкость, электроизолирующие свойства и небольшая плот- ность.

Основой всякой резины служит натуральный каучук (НК) или синте- тический (СК), который и определяет основные свойства резинового ма- териала. Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты).

Механические свойства резины (прочность при растяжении, напряже- ние при заданном относительном удлинении, твердость, износостойкость, усталостная выносливость и др.) в значительной степени зависят от соста- ва резиновой смеси.

Резину подразделяют на две группы:

· резины общего назначения, применяемые в производстве шин, кон- вейерных лент, ремней, рукавов, изделий бытового назначения;

· резины специального назначения, используемые для получения раз- нообразных изделий, которые должны обладать одним или несколькими специальными свойствами (маслобензостойкость, морозостойкость, изно- состойкость и др.)

Резиновые клеи – это растворы каучуков или резиновых смесей в орга- нических растворителях. В зависимости от типа каучука, на основе кото- рого готовят клей, различают резиновые клеи специального и общего на- значения. По температуре вулканизации (отверждения) резиновые клеи

делят на клеи горячего (больше 100 оС) и холодного отверждения. Резино- вые клеи применяют при сборке резиновых и резинотканевых изделий, в производстве резиновых тканей и т. д.

Герметики, герметизирующие составы – полимерные композиции, применяемые для обеспечения непроницаемости болтовых или заклепоч- ных соединений металлических конструкций, стыков между панелями на- ружных стен зданий и т. д. Герметики широко применяют в авиации, ав- томобилестроении, судостроении, строительстве. Они используются также в областях, не связанных с их основным назначением, например для изго- товления точных слепков и отливок в технике зубопротезирования и кри- миналистике.

Стекло, ситаллы, графит

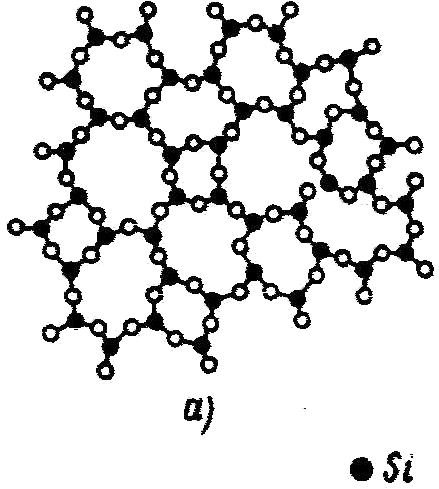

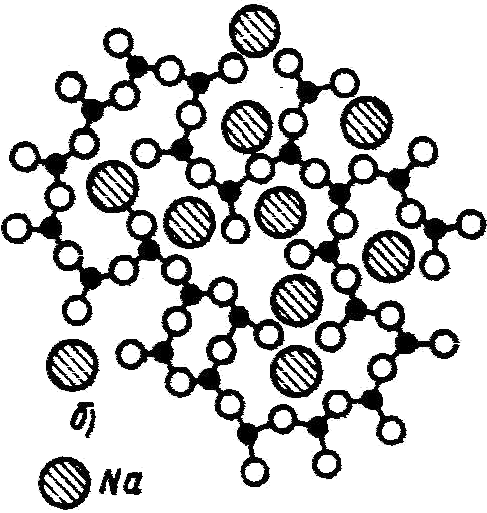

Стекло неорганическое – прозрачный (бесцветный или окрашенный) хрупкий материал, получаемый при остывании расплава, содержащего стеклообразующие компоненты (оксиды кремния, бора, алюминия, фосфо- ра, титана, циркония и др.) и оксиды металлов (лития, калия, свинца, каль- ция, магния и др.). По типу стеклообразующего компонента различают стекло неорганическое силикатное (на основе SiO2), боратное (В2О3), боро- силикатное, алюмосиликатное и др. (рис. 17.3).

Рис. 17.3. Схема непрерывной структурной сетки стекла: а – кварцевого, б – натриево-силикатного

Благодаря возможности придавать неорганическому стеклу разнооб- разные свойства, оно широко распространено в различных отраслях тех- ники, строительстве, декоративном искусстве и быту.

Стекло органическое – техническое название прозрачных пластмасс на основе полистирола, поливинилхлоридов, поликарбонатов и др. По сравнению с неорганическим стеклом органическое отличается относи- тельно небольшой плотностью и повышенной прочностью. Органическое стекло малочувствительно к ударам, толчкам и не дает опасных осколков. Применяется для изготовления трехслойного стекла для остекления само- летов, автомобилей и др. Из него изготавливают детали приборов, линзы, светофильтры и бытовые изделия.

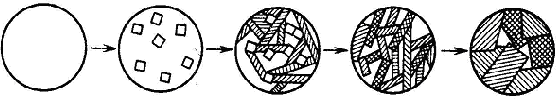

Термин «ситаллы» образован от слов: стекло и кристаллы. За рубежом их называют стеклокерамикой, пирокерамами. Ситаллы получают на осно- ве неорганических стекол путем их полной или частичной управляемой кристаллизации. По структуре и технологии получения ситаллы занимают промежуточное положение между обычным стеклом и керамикой. От не- органических стекол они отличаются кристаллическим строением, а от ке- рамических материалов — более мелкозернистой и однородной микрокри- сталлической структурой (рис.17.4).

Рис. 17.4. Схема кристаллизации стекла при образовании ситаллов с помощью катализаторов

Ситаллы получают путем плавления стекольной шихты специального состава с добавкой катализаторов, охлаждения расплава до пластичного состояния и формования из него изделий методами стекольной технологии и последующей кристаллизации. Ситалловые изделия получают также по- рошковым методом спекания.

В отличие от обычного стекла, свойства которого определяются в ос- новном его химическим составом, для ситаллов решающее значение име- ют структура и фазовый состав. Причина ценных свойств ситаллов заклю- чается в их исключительной мелкозернистости, почти идеальной поликри- сталлической структуре. В них совершенно отсутствует всякая пористость и усадка материала при его переработке незначительна. Свойства ситаллов изотропны. Большая абразивная стойкость делает их малочувствительны- ми к поверхностным дефектам. Материалы обладают высокой химической устойчивостью к кислотам и щелочам, высокой жаростойкостью, газоне- проницаемостью и нулевым водопоглощением, являются хорошими ди- электриками.

Жаропрочность ситаллов под нагрузкой составляет 800–1200 ºС. Ударная вязкость ситаллов выше, чем ударная вязкость стекла (4,5–10,5 кДж/м2), однако они являются хрупкими материалами. Обладают высокой твердостью (микротвердость 7000–10500 МПа) и износостойко- стью.

Применение ситаллов определяется их свойствами. Из ситаллов изго- тавливают подшипники, детали для двигателей внутреннего сгорания, трубы для химической промышленности, оболочки вакуумных электрон- ных приборов, детали радиоэлектроники. Ситаллы используют в качестве жаростойких покрытий.

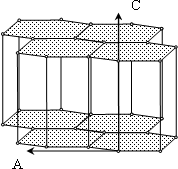

Графит – минерал, наиболее устойчивая кристаллическая модифика- ция чистого углерода. Это полимерный материал кристаллического пла- стинчатого строения, образованный параллельными слоями гексагональ- ных сеток (плоскостей) (рис. 17.5).

Рис. 17.5. Кристаллическая решетка графита.

Графит встречается в природе, а также его получают искусственным путем. Физико-механические свойства искусственного графита зависят от природы исходного сырья, технологии получения, плотности, степени ориентации кристаллов и др.

В качестве исходных материалов для производства технического гра- фита применяют твердое сырье – нефтяной кокс и каменноугольный пек в качестве связующего вещества. Заготовки формуются в процессе прессо- вания или выдавливания. Процесс графитизации осуществляется путем нагрева заготовок (обожженных при 1200 °С) до 3000 °С.

Графит используется в производстве плавильных тиглей, электродов, карандашей, в атомных ректорах, а также для получения синтетических алмазов.

Композиционные материалы.

Композиционными материалами, или композитами, называют мате- риалы, состоящие из сильно различающихся по свойствам друг от друга, взаимно нерастворимых компонентов.

Традиционно применяемые сплавы в известной мере достигли своего предела конструктивной прочности. Развитие современной техники требу- ет создания материалов, надежно работающих в сложной комбинации си- ловых и температурных полей, при воздействии агрессивных сред, излу- чений, глубокого вакуума и высоких давлений. Эту задачу можно осуще- ствить путем создания композиционных материалов.

Создание сложных композиционных материалов относится к древним временам, к началу развития человеческой цивилизации. Общепризнанно, что техническое развитие древнего мира определялось двумя жизненно важными условиями: наличием необходимых материалов и возможностью

обмена информацией. Отсутствие одного из этих условий приводило практически к прекращению развития общества.

Первые, высушенные на солнце кирпичи и гончарные изделия, поя- вившиеся за 5000 лет до н. э., уже были сложными композиционными ма- териалами. Для их изготовления в глину часто добавляли измельченные камни или материалы органического происхождения, чтобы уменьшить усадку и растрескивание при обжиге. Первые армированные материалы на полимерной основе использовались вавилонянами в период от 4000 до 2000 лет до н. э. Это были строительные материалы на основе армирован- ной битумной смолы. Имеются сведения, что монгольские луки изготав- ливались из большого количества различных материалов, в том числе из сухожилий животных, древесины и шелка, соединенных с помощью клея. Стволы дамасских пушек и японские церемониальные мечи также изго- тавливались из композиционных материалов. Характерным примером мо- гут служить датские телеги последнего столетия до н. э., в которых ис- пользовалась довольно сложная комбинация из дерева и бронзы в качестве подшипников скольжения.

Таким образом, начало технологии композиционных материалов ухо- дит в античные времена. Это в первую очередь технология полимерных композиционных материалов, являющихся наиболее древними из всех. Если при этом учесть такие композиционные материалы, как дерево, кость и т. п., то не будет преувеличением сказать, что развитие современной техники и технологии было бы невозможным без композиционных мате- риалов.

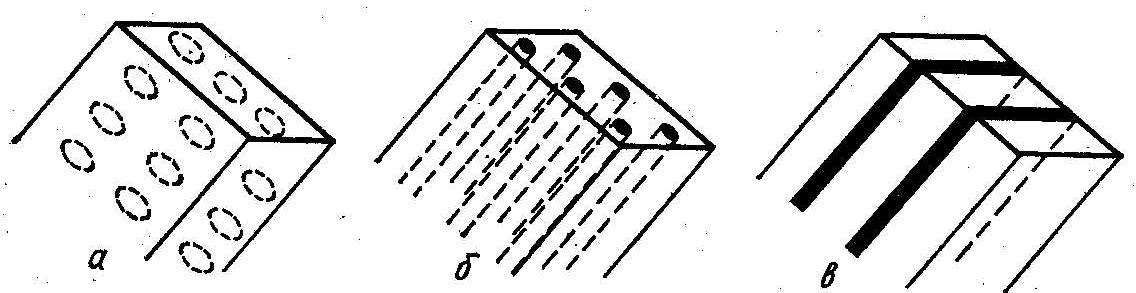

Композиционные материалы состоят из сравнительно пластичного матричного материала и более твердых и прочных веществ, являющихся упрочняющими наполнителями. Матрица связывает композицию и прида- ет ей нужную форму. В зависимости от материала матрицы различают композиционные материалы с металлической матрицей или металлические композиционные материалы (МКМ), с полимерной – полимерные компо- зиционные материалы (ПКМ) и с керамической – керамические компози- ционные материалы (ККМ). По типу упрочняющих наполнителей компо- зиционные материалы подразделяют на дисперсно-упрочненные, армиро- ванные (волокнистые) и слоистые (рис. 17.6). В дисперсно-упрочненные композиционные материалы искусственно вводят мельчайшие равномерно распределенные тугоплавкие частицы карбидов, оксидов, нитридов и дру- гие, не взаимодействующие с матрицей и не растворяющиеся в ней вплоть до температуры плавления фаз. Чем мельче частицы наполнителя и мень- ше расстояния между ними, тем прочнее композиционный материал. В дисперсно-упрочненных композиционных материалах матрица является основным несущим элементом.

Арматурой в армированных композиционных материалах могут быть волокна различной формы (нити, ленты, сетки разного плетения). Проч- ность таких композиционных материалов определяется прочностью арми- рующих волокон, которые воспринимают основную нагрузку. Армирова- ние дает больший прирост прочности, но дисперсное упрочнение техноло- гически легче осуществимо.

Рис. 17.6. Схема строения композиционных материалов: а – дисперсно-упрочненные; б – волокнистые; в – слоистые

Слоистые композиционные материалы набираются из чередующихся слоев волокон и листов матричного материала (типа «сэндвич»). Слои во- локон в таком композиционном материале могут иметь различную ориен- тацию. Возможно поочередное использование слоев матрицы из сплавов с различными механическими свойствами.

Из освоенных промышленностью композиционных материалов веду- щее место занимают металлические композиционные материалы на основе алюминия и его сплавов. Использование алюминия в качестве матричного материала обусловлено широким распространением его в технике, низкой плотностью, коррозионной стойкостью, возможностью регулировать ме- ханические свойства алюминиевых сплавов термической обработкой и подвергать их различным видам обработки давлением и литья.

Дата: 2018-12-21, просмотров: 810.