Закалка углеродистых сталей

Закалка – это процесс термической обработки, заключающийся в на- греве до температуры выше критической и последующем быстром охлаж- дении, при котором образуется неравновесная структура. Существует за- калка без полиморфного превращения и закалка с полиморфным превра- щением.

Закалка с полиморфным превращением – это термическая обработка металлов и сплавов, при которой происходит мартенситное превращение высокотемпературной фазы. Эта закалка применима к тем металлам и сплавам, в которых при охлаждении перестраивается кристаллическая ре- шетка.

Если взять эвтектоидную сталь (0,8% углерода) с перлитной мягкой структурой и нагреть ее выше точки А1, то перлит превратится в аустенит. При этом в аустените будет растворено все количество углерода, которое имеется в стали, т. е. 0,8%. Быстрое охлаждение в воде (600 °С/сек) пре- пятствует диффузии углерода из аустенита. Кристаллическая решетка ау- стенита изменится при охлаждении, т. е. гранецентрированная кубическая решетка аустенита перестраивается в объемноцентрированную, но весь имеющийся в стали углерод останется в новой решетке, и это придаст ста- ли высокую твердость и износостойкость.

Температура закалки для большинства сталей определяется положе- нием критических точек А1 и А3. Для углеродистых сталей температуру закалки можно определить по диаграмме «Железо – цементит». Закалка от температур, лежащих в пределах между А1 и А3 (неполная закалка), сохра- няет в структуре доэвтектоидных сталей наряду с мартенситом часть фер- рита, который снижает твердость в закаленном состоянии и ухудшает ме- ханические свойства после отпуска. Поэтому данные стали обычно нагре- вают до температур на 30–50 °С выше А3 (полная закалка). Для заэвтекто- идных же сталей закалка от температур выше А1, но ниже Аст дает в структуре избыточный цементит, что повышает твердость и износоустой- чивость стали. Нагрев выше температуры А3, наоборот, ведет к снижению твердости из-за растворения избыточного цементита и увеличения оста- точного аустенита, росту зерна аустенита, увеличению возможности воз- никновения больших закалочных напряжений и обезуглероживанию по- верхностного слоя.

Таким образом, оптимальной закалкой для доэвтектоидных сталей яв- ляется закалка от температуры на 30–50 °С выше А3, а для заэвтектоидных

– на 30–50 °С выше А1.

Скорость охлаждения также влияет на результат закалки. Оптимальной охлаждающей является та среда, которая быстро охлаждает деталь в интер- вале температур минимальной устойчивости переохлажденного аустенита и замедленно в интервале температур мартенситного превращения для обес- печения равномерности этого превращения во всех зонах детали и сниже- ния опасности образования трещин. Наиболее распространенными закалоч- ными средами являются вода, водные растворы солей, щелочей, масло, рас- плавленные соли. При закалке в этих средах различают три периода:

· пленочное охлаждение, когда на поверхности стали образуется «па- ровая рубашка», которая равномерно и сплошь окружает изделие, пар от- нимает тепло не интенсивно, и скорость охлаждения в этот период сравни- тельно невелика;

· пузырьковое кипение, наступающее при полном разрушении паровой пленки. В этот период происходит быстрый отвод тепла, так как на обра- зование пузырьков пара расходуется большое количество тепла, и темпе- ратура металла быстро снижается;

· конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости. Теплоотвод в этот период происходит с наименьшей скоростью, которая определяется физическими свойствами жидкости (теплоемкостью, вязкостью и теплопроводностью), разностью температур и скоростью циркуляции.

Закалочная жидкость охлаждает тем интенсивнее, чем шире интервал стадии пузырчатого кипения, т. е. чем выше температура перехода от пер- вой стадии охлаждения ко второй и чем ниже температура перехода от второй стадии к третьей.

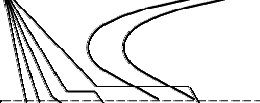

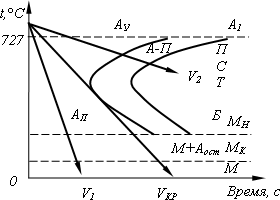

В практике термической обработки сталей нашли широкое примене- ние различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (рис. 8.1).

Непрерывная закалка (1) – наиболее простой способ закалки. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Способ применяют при закалке несложных изделий из угле- родистых и легированных сталей. Закалочной средой для углеродистых сталей диаметром более 5 мм служит вода, менее 5 мм и легированных – масло.

Закалка в двух средах (2) осуществляется в разных температурных ин- тервалах с разной скоростью охлаждения. Вначале деталь охлаждают в ин- тервале температур 750–400 °С в воде, затем переносят в другую охлаж- дающую среду – масло. Замедленное охлаждение в масле, где происходит мартенситное превращение, приводит к уменьшению возникающих при закалке внутренних напряжений и опасности появления трещин. Применя- ется этот способ при закалке инструмента из высокоуглеродистой стали.

Рис. 8.1. Способы охлаждения при закалке сталей: 1 – непрерывная закалка; 2 – закалка в двух средах; 3 – ступенчатая закалка; 4 – изотермическая закалка; 5 – обработка холодом

При ступенчатой закалке (3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем мартенситная точка данной стали. Охлаждение и выдержка в этой среде обеспечивает равномерное распределение температуры закалочной ванны по всему сечению детали. Затем следует окончательное, обычно медленное охлаждение, во время ко- торого и происходит превращение аустенита в мартенсит. Этот способ да- ет закалку с минимальными внутренними напряжениями, однако его при- менение целесообразно для изделий небольшого размера из углеродистых и низколегированных сталей, закаливающихся в воде.

Изотермическая закалка (4) позволяет получать наиболее хорошее сочетание прочностных и пластических свойств. При изотермической за- калке нагретую деталь переносят в ванну с расплавленными солями, имеющую температуру на 50–100 °С выше мартенситной точки МH, вы- держивают при этой температуре до завершения превращения аустенита в бейнит и затем охлаждают на воздухе. Во всех предыдущих случаях при закалке происходит образование мартенситной структуры.

При изотермической закалке в детали возникают минимальные на- пряжения, исключается образование трещин и уменьшается деформация.

Обработка холодом (5) применяется для легированных сталей, у ко- торых температура окончания мартенситного превращения МК значитель- но ниже 0 °С. Если закаливать эти стали обычным способом, то, наряду с мартенситом, в структуре оказывается значительное количество остаточ- ного аустенита. Остаточный аустенит понижает твердость закаленной ста- ли и может вызвать нестабильность размеров готовых деталей, т. к. в про- цессе их работы может происходить превращение остаточного аустенита в мартенсит.

Для стабилизации размеров закаленных изделий и повышения их твердости проводится охлаждение до температуры МК, в процессе которо-

го аустенит превращается в мартенсит. Температура МК легированных сталей находится в широких пределах от – 40 до –196 °С.

Обработке холодом подвергают быстрорежущие стали, цементован- ные детали, измерительные инструменты, подшипники и другие особо точные изделия.

Закалка без полиморфного превращения – это термическая обработка, фиксирующая при более низкой температуре состояние сплава, свойствен- ное ему при более высокой температуре. Такая термическая обработка применима к сплавам, у которых одна фаза полностью или частично рас- творяется в другой.

I

t, ° C Ж

Ж + α

b

t2

α

t1

α+β II

α+β

A a b ' % B

Рис. 8.2. Диаграмма состояния сплава с переменной растворимостью компонента В в А

Например, в сплаве I (рис. 8.2) при нагреве до температуры t2 β-фаза растворяется в α-фазе. При обратном медленном охлаждении β-фаза выде- ляется из α-фазы, в которой концентрация компонента В уменьшается в соответствии с линией предельной растворимости аb. Т. к. составы α- и β- фаз различны, то выделение β-фазы связано с диффузионным перераспре- делением компонентов. При достаточном быстром охлаждении диффузи- онное перераспределение, необходимое для зарождения и роста кристал- лов β-фазы, не успевает пройти и эта фаза не выделяется. После такой об- работки (закалки) сплав состоит из одного пересыщенного α-твердого рас- твора.

Закалка без полиморфного превращения широко применяется к алю- миниевым, магниевым, никелевым, медным и другим сплавам.

Закаливаемость – способность стали повышать твердость в результате закалки.

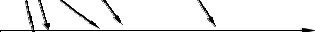

Необходимым условием закаливаемости стали является переохлажде- ние ее до температуры ниже точки МН. Минимальная скорость охлаждения аустенита, при которой отсутствует диффузия углерода и происходит пре- вращение в мартенсит, называется критической скоростью охлаждения. Эту скорость можно определить на С–образной диаграмме (рис. 8.3).

Рис.8.3. Определение скорости охлаждения при закалке

При закалке скорость охлаждения должна быть больше критической (V1). Для обычных углеродистых сталей значение критической скорости охлаждения составляет около 150 °С/сек, поэтому на практике необходимо охлаждать сталь при закалке очень быстро, чтобы предупредить распад ау- стенита на феррито-цементитную смесь.

Vохл, °/сек

Vохл, °/сек

Vк V ' к

D, мм

феррит +

цементит

мартенсит

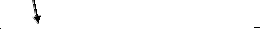

Рис. 8.4. Распределение структуры по глубине цилиндрического образца

Скорость охлаждения на поверхности изделия может быть больше критической, а в центре меньше. В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделия испытывает перлитное превращение, т. е. деталь не прокалится насквозь. Прокаливаемость – од- на из важнейших характеристик стали.

Прокаливаемостью называют способность стали получать закаленный слой на ту или иную глубину с мартенситной или троосто-мартенситной структурой.

Для характеристики прокаливаемости стали часто используют в каче- стве параметра критический диаметр. Критический диаметр – это макси-

мальный диаметр цилиндрического образца, который прокаливается на- сквозь в данной охлаждающей среде.

Критический диаметр увеличивается и, соответственно, повышается прокаливаемость стали при увеличении охлаждающей способности зака- лочной среды и при введении в сталь легирующих элементов. Например, углеродистая сталь имеет критический диаметр 8–10 мм. Это значит, что при закалке более крупных изделий из данной стали сердцевина не будет закаленной (рис. 8.4).

Дата: 2018-12-21, просмотров: 787.