Термической обработкой называется технологический процесс, вклю- чающий нагрев стали до определенной температуры, выдержку при этой температуре и охлаждение с необходимой скоростью. Целью термической обработки является получение заданных свойств стали путем изменения ее структуры без изменения формы и размеров деталей.

Термическая обработка вызывает изменения в структуре материала в том случае, если сплав претерпевает превращения, вызванные полимор- физмом, диффузией или изменением растворимости одного компонента в другом. Часто эти процессы могут накладываться друг на друга и оказы- вать влияние на свойства материалов.

В исходном состоянии углеродистая сталь может иметь различную структуру в зависимости от содержания углерода: доэвтектоидная – фер- рит и перлит; эвтектоидная – перлит; заэвтектоидная – перлит и цементит вторичный.

Рассмотрим процесс нагрева эвтектоидной стали выше критической температуры Ас1, когда структура состоит из перлита (рис. 10.1). Это пре- вращение можно записать согласно диаграмме «Железо–цементит»:

П (Ф + Ц) → А,

где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода.

Когда сталь переходит критическую температуру А1, превращение со- провождает два параллельно идущих процесса: полиморфное превращение Feα (ОЦК) → Fеγ (ГЦК) и растворение цементита в Fеγ.

Растворение цементита не может начаться, пока сохраняется кристал- лическая решетка феррита. Как известно, углерод в ней может максималь- но растворяться в количестве 0,02%, поэтому вначале происходит зарож- дение кристаллов аустенита на межфазной поверхности раздела феррита и цементита. Зарождение сопровождается образованием центров кристалли- зации аустенита, и, следовательно, происходит измельчение зерна. Только после образования Fеγ возможно дальнейшее растворение углерода в ау- стените.

Полиморфное превращение происходит с более высокой скоростью, чем процесс растворения цементита, поэтому первоначально аустенит со- храняет неоднородность по углероду и за образованием зародыша аусте- нита следует его насыщение углеродом.

Начальная величина зерна аустенита зависит от количества зароды- шей, возникающих в данном объеме в единицу времени, и скорости их роста. Чем дисперснее структура перлита, тем мельче начальное зерно ау- стенита, т. к. у такой структуры больше поверхность раздела между фер- ритной и карбидной фазами, где и идет образование зародышей.

К окончанию превращения всего перлита в аустенит, сталь состоит из большого количества мелких аустенитных зерен. Дальнейший нагрев или выдержка после окончания превращения ведет к их росту. Рост зерна ау- стенита происходит самопроизвольно и вызывается стремлением системы к уменьшению свободной энергии за счет сокращения поверхности зерен. Он происходит в результате увеличения одних зерен за счет других, более мелких.

Чтобы охарактеризовать поведение стали при нагреве в отношении изменений размера зерна, рассмотрим понятие о зерне аустенита, которое может быть:

· начальным зерном – размер аустенитного зерна в момент окончания перлито-аустенитного превращения;

· действительным зерном – зерном аустенита, полученным в данных конкретных условиях нагрева;

· наследственным зерном аустенита, характеризующим склонность зерна к росту при высоких температурах.

Склонность стали к росту зерна зависит от ее состава и раскисления. Стали, раскисленные только марганцем или марганцем с кремнием, отно- сят к наследственно-крупнозернистым. Стали, раскисленные и модифи- цированные дополнительно алюминием, титаном, церием и другими эле- ментами в количестве 0,05–0,1 %, относят к группе наследственно- мелкозернистых.

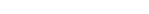

Переход через критическую точку А1 сопровождается резким умень- шением размеров зерна. При дальнейшем нагреве зерно аустенита в мел- козернистой стали не растет до весьма высоких температур, после чего на- чинает быстро расти. В крупнозернистой стали ничто не препятствует рос- ту зерна, который начинается сразу после перехода через критическую точку (рис. 7.1). Наследственно-мелкозернистая сталь при достаточно вы- сокой температуре может иметь более крупное зерно аустенита, чем на- следственно-крупнозернистая сталь, поэтому различают еще действи- тельное зерно, полученное в стали при данной температуре нагрева. Раз- мер действительного зерна аустенита определяется температурой нагрева, длительностью выдержки и склонностью данной стали к росту зерна.

Известно, что мелкозернистая сталь имеет более высокие механические свойства, поэтому природную зернистость сталей оценивают баллами специ- ально разработанной шкалы зернистости (ГОСТ 5639–82).

t, ° C наследственное зерно

наследственно-

900-950 º

начальное D Н

зерно

DП

мелкозернистое наследственно- крупнозернистое Аустенит А 1

Перлит

Размер зерна, D, мкм

Рис. 7.1. Схема роста зерна аустенита в наследственно-мелкозернистой и наследственно-крупнозернистой эвтектоидной стали

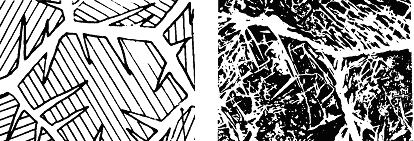

Нагрев доэвтектоидной стали до температуры, значительно превы- шающей А3 (1100–1200 °С), и последующее охлаждение приводят к обра- зованию структуры, состоящей из крупных игл избыточного феррита, про- резающих крупные зерна перлита. В честь австрийского ученого А. Б. Видманштетта такая структура была названа видманштеттовой структу- рой (рис. 7.2).

Нагрев стали до высоких температур, приводящий к образованию крупного действительного зерна и получению видманштеттовой структу- ры, называется перегревом стали. Грубую крупнозернистую структуру можно исправить повторной аустенизацией до температуры на 30–50 ºС выше точки А3.

а) б)

Рис. 7.2. Схема (а) и фотография (б) микроструктуры Видманштетта

Еще более высокий нагрев стали, при котором по границам зерна по- являются участки оплавления и происходит их окисление, вызывает пере- жог стали. При пережоге излом стали становится камневидным и является неисправимым браком.

Выше (в гл. 5) рассматривались фазовые превращения, происходящие в стали при медленном охлаждении из аустенитного состояния. Увеличивая скорость охлаждения или вводя легирующие элементы, можно значитель- но повысить степень переохлаждения аустенита, т. е. понизить темпера-

туру его превращения. От степени переохлаждения аустенита зависят ме- ханизм и кинетика превращения, структура и свойства продуктов превра- щения. Процессы распада переохлажденного аустенита подразделяют на диффузионное (перлитное), промежуточное (бейнитное) и бездиффузион- ное (мартенситное).

Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше А3 (для доэвтектоидной стали) или выше Аст (для за- эвтектоидной стали), или выше А1 (для эвтектоидной стали), переохлаж- дать до температуры ниже А1 с различными скоростями, вызывая тем са- мым различную степень переохлаждения, то можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

Рассмотрим превращение переохлажденного аустенита на примере эв- тектоидной стали (0,8 % углерода). Во время охлаждения ниже критиче- ской температуры А1 происходит превращение его на почти чистое Feα и цементит.

А0,8 % С → Ф0,02 % С + Ц6,67 % С.

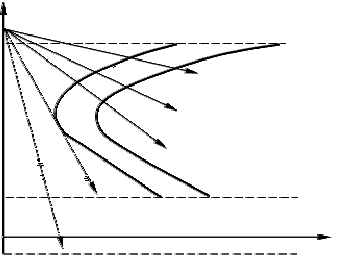

Процесс образования перлита – это зарождение центров перлита и рост перлитных кристаллов. Этот процесс происходит во времени и может быть изображен в виде кинетической кривой превращения (рис. 7.3), пока- зывающей количество перлита в зависимости от времени.

Процесс образования перлита – это зарождение центров перлита и рост перлитных кристаллов. Этот процесс происходит во времени и может быть изображен в виде кинетической кривой превращения (рис. 7.3), пока- зывающей количество перлита в зависимости от времени.

Рис. 7.3. Кинетическая кривая превращения аустенита в перлит

Начальный период характеризуется малой скоростью превращения и имеет инкубационный период 0а. Длительность инкубационного периода зависит от степени переохлаждения аустенита. При снижении температуры, т. е. увеличении степени переохлаждения, скорость превращения возраста- ет, а продолжительность инкубационного периода и всего превращения со- кращается.

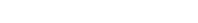

Для изучения изотермического (при постоянной температуре) пре- вращения аустенита образцы стали нагревают до стабильного аустенита, а затем переохлаждают аустенит до температур ниже А1 (700, 600, 500 °С и т. д.) и выдерживают при этой температуре до полного распада аустенита, фиксируя начало и окончание превращения.

| b2 |

| b3 |

| b1 |

| t2 |

| t3 |

| t1 |

| a2 a3 |

| a1 |

| Время, с |

| A У |

| a1 |

| a2 |

| A→П |

| b1 |

| b2 |

| A 1 перлит сорбит троостит |

| HRC 10 25 35 |

| A→Б a3 |

| b3 |

| бейнит |

| MН |

| 45 |

| A→M |

| мартенсит+ 60 |

| мартенсит |

| аустенит M К 65 |

100

а) 50

t,°С

727

t1

б) t 2 t3

0

Время, с

перлитное превращение

бейнитное превращение

мартенситное превращение

Рис. 7.4. Построение диаграммы изотермического превращения переохлажденного аустенита эвтектоидной стали (0,8 % углерода)

Пусть эти температурные значения будут t1 > t2 > t3 (рис. 7.4,а), тогда построение диаграммы изотермического превращения аустенита будет выглядеть так, как показано на рис. 7.4,б. Горизонтальная линия МН пока- зывает температуру начала бездиффузионного мартенситного превраще- ния, МК – его окончания.

Превращения, которые совершаются при разных степенях переохлаж- дения выше и ниже пика С-образной диаграммы, отличаются по кинетике превращений и по форме продуктов распада. Условно они разделены на три зоны: перлитное, бейнитное и мартенситное превращения.

Перлитное превращение переохлажденного аустенита является диф- фузионным. В начале на границе аустенитного зерна образуется зародыш цементита. Объем вблизи его обедняется углеродом, снижает свою устой- чивость и испытывает полиморфное (γ→α) превращение. Кристаллы фер- рита зарождаются на границе с цементитом. В результате происходит со- вместный рост кристаллов феррита и цементита, образуются так называе- мые перлитные колонии. Чем больше переохлаждение, тем мельче получа- ется феррито-цементитная смесь и тем прочнее и тверже она становится.

При высоких температурах превращения (650–700 ºС) и малых степе- нях переохлаждения получается грубая смесь феррита и цементита. Эта смесь называется перлитом. При более низких температурах (550–600 ºС) и, следовательно, больших степенях переохлаждения дисперсность струк- тур возрастает и твердость продуктов повышается до 2500–3500 НВ (≈25 HRC). Перлит более тонкого строения получил название сорбит (от фамилии английского ученого Г. К. Сорби).

При еще более низкой температуре (550 ºС) дисперсность феррито- цементитной смеси еще более увеличивается и получается структура, на- зываемая троостит (по фамилии французского ученого А. Ж. Труста), с твердостью 3500–4500 НВ (≈35 HRC).

Таким образом, перлит, сорбит и троостит – это структуры с одинако- вой природой (феррит + цементит), отличающиеся между собой степенью дисперсности частиц феррита и цементита. Перлит может иметь зернистое и пластинчатое строение. Однородный аустенит образует пластинчатый перлит. Неоднородный аустенит при всех степенях переохлаждения пре- вращается в зернистый перлит.

В доэвтектоидных и заэвтектоидных сталях сначала выделяется избы- точная фаза – феррит или избыточный цементит, в остальном все происхо- дит как в эвтектоидной стали.

Мартенситное превращение аустенита происходит в том случае, ко- гда аустенит переохлажден до низких температур, при которых исключена диффузия.

Мартенсит (по фамилии немецкого ученого А. Мартенса) – упорядо- ченный перенасыщенный твердый раствор углерода в Feα. Мартенситное превращение состоит в перестройке γ-решетки в α-решетку без диффузии углерода. Г. В. Курдюмов дал очень понятное определение мартенситному превращению: «Мартенситное превращение состоит в закономерной пере- стройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные».

Образовавшиеся кристаллы мартенсита когерентно связаны с кристал- лами исходной фазы. Сдвиг атомов образует игольчатый микрорельеф на поверхности металлического шлифа, поэтому мартенсит называют мелко- игольчатым, скрытокристаллическим, реечным и т. д., в зависимости от ис- ходной структуры аустенита. Аустенит и мартенсит имеют разную кристал- лическую решетку и разный удельный объем, поэтому происходит рост уп- ругих напряжений во всей детали. Это необходимо учитывать при их тер- мической обработке, т. к. объем мартенсита больше объема аустенита.

Мартенсит имеет тетрагональную кристаллическую решетку (рис. 7.5), параметры которой c и а зависят от количества растворенного в нем углерода. Твердость мартенсита будет тем больше, чем больше углерода в стали (табл. 7.1).

Таблица 7.1

| Твердость, НRС | 40 | 48 | 55 | 59 | 62 | 65 | 66 |

| Содержание С, % | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

Мартенситное превращение протекает в интервале температур от МН до МК. Чтобы мартенситное превращение развивалось, необходимо сталь

непрерывно охлаждать. Если охлаждение прекратить в интервале между МН и МК, то это приведет к стабилизации аустенита. В закалённой стали, имеющей точку МК ниже +20 °С, а именно в углеродистых сталях, содер- жащих углерода более 0,5–0,6%, или легированных, всегда присутствует остаточный аустенит. Его количество тем больше, чем ниже температуры точек МН и МК, т. е. чем выше содержание в аустените углерода и леги- рующих элементов.

Рис. 7.5. Тетрагональная кристаллическая решетка мартенсита

Температурное значение точек МН и МК не зависит от скорости охла- ждения, а обусловлено химическим составом стали. С повышением содер- жания углерода и легирующих элементов в стали (кроме кобальта и алю- миния) значения температур МН и МК понижаются. Размеры кристаллов мартенсита определяются величиной исходного зерна аустенита.

Следует помнить, что мартенсит – это пересыщенный твердый рас- твор внедрения, искусственно полученная неравновесная структура и при определенных условиях она может превращаться в более равновесные структуры. Для структуры мартенсита характерна высокая прочность, твердость, износостойкость, кроме того, она имеет наибольший удельный объем в сравнении с другими структурами.

Промежуточное (бейнитное) превращение аустенита протекает ме- жду перлитным и мартенситным превращением и сочетает в себе диффу- зионное перераспределение углерода в аустените между продуктами его распада и бездиффузионное (сдвиговое) мартенситное превращение при перестройке кристаллической решетки Fеγ → Fеα. Бейнит (по имени аме- риканского металлурга Э. Бейна) представляет собой двухфазную струк- туру, состоящую из кристаллов феррита и цементита. Особенность этого превращения заключается в том, что полиморфный переход происходит по мартенситному механизму. Бейнит, образующийся в интервале температур 550–350 ºС, называют верхним бейнитом, а образующийся при 350–240 ºС

– нижним бейнитом.

Превращение переохлажденного аустенита можно осуществить в изо- термических условиях, т. е. при постоянной температуре. Такое превра- щение аустенита описывается диаграммами изотермического превращения

и редко используется в практике термической обработки сталей. Превра- щения аустенита при непрерывном охлаждении описываются термокине- тическими диаграммами.

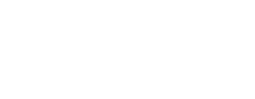

Такие диаграммы строят в координатах «Температура – Время» на основе анализа серии кривых охлаждения, на которых отмечают темпера- туры начала и конца перлитного и бейнитного превращений. Термокине- тические диаграммы имеют сложный вид, поэтому для упрощения будем рассматривать диаграмму изотермического превращения с наложенными на нее кривыми охлаждения (рис. 7.6).

Такие диаграммы строят в координатах «Температура – Время» на основе анализа серии кривых охлаждения, на которых отмечают темпера- туры начала и конца перлитного и бейнитного превращений. Термокине- тические диаграммы имеют сложный вид, поэтому для упрощения будем рассматривать диаграмму изотермического превращения с наложенными на нее кривыми охлаждения (рис. 7.6).

Рис. 7.6. Наложение кривых охлаждения на диаграмму изотермического распада аустенита.

На диаграмме отражены все ее особенности:

На диаграмме отражены все ее особенности:

· при малых скоростях охлаждения (V1, V2, V3) в стали протекает толь- ко диффузионный распад аустенита с образованием феррито-цементитной смеси различной степени дисперсности (перлит, сорбит, троостит);

· при охлаждении со скоростью VКР – критической скорости закалки – или большей (V4) переохлажденный аустенит превращается в неравновес- ную фазу – мартенсит.

В зависимости от скоростей охлаждения превращение аустенита мо- жет быть диффузионным и бездиффузионным. Критерием превращения является критическая скорость охлаждения VКР. Это наименьшая скорость охлаждения, при которой подавляется диффузия атомов углерода.

Отжиг углеродистых сталей

Термическая обработка – самый распространенный в современной технике способ изменения свойств металлов и сплавов. Термообработку применяют как промежуточную операцию для улучшения технологиче- ских свойств (обрабатываемости давлением, резанием и т. п.) и как окон- чательную операцию для придания металлу или сплаву такого комплекса

свойств, который обеспечивает необходимые эксплуатационные характе- ристики изделия. Термическая обработка включает в себя следующие ос- новные виды: отжиг I рода, отжиг II рода, закалку с полиморфным пре- вращением, закалку без полиморфного превращения, отпуск, старение.

Эти виды термической обработки относятся как к сталям, так и к раз- личным металлам и сплавам. Рассмотрим термическую обработку сталей.

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Отжиг 1 рода не связан с фазовыми превращениями. Различают гомогенизационный (диф- фузионный), рекристаллизационный отжиг и отжиг, уменьшающий на- пряжения.

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной ликва- ции. Это достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается дли- тельная выдержка (10–20 час.) и медленное охлаждение. При гомогениза- ционном отжиге вырастает крупное аустенитное зерно. Избавиться от это- го нежелательного явления можно последующей обработкой давлением или отжигом ΙΙ рода. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг, применяемый для сталей после хо- лодной обработки давлением, – это термическая обработка деформирован- ного металла или сплава, при котором главным процессом являются воз- врат и рекристаллизация соответственно. Возвратом называют все изме- нения в тонкой структуре, которые не сопровождаются изменениями мик- роструктуры деформированного металла (размер и форма зерен не изменя- ется). Возврат сталей происходит при относительно низких (300–400 °С) температурах.

Рекристаллизацией называют зарождение и рост новых зерен с мень- шим количеством дефектов кристаллического строения. В результате рек- ристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и темпера- турой плавления имеется простое соотношение: ТР ≈ (0,3 – 0,4)ТПЛ., что составляет для углеродистых сталей 670–700 °С.

Отжиг, уменьшающий напряжение, – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке дав- лением, литье, сварке, шлифовании, обработки резанием и других техно- логических процессах. Внутренние напряжения сохраняются в деталях по-

сле окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650 °С в зависимости от марки стали и способа обработки.

Отжиг ΙΙ рода основан на использовании фазовых превращений спла- вов и состоит в нагреве выше температуры превращения с последующим медленным охлаждением для получения устойчивого структурного со- стояния сплавов.

Полный отжиг производится для доэвтектоидных сталей. Для этого стальную деталь нагревают выше критической точки А3 на 30–50 °С и по- сле прогрева проводят медленное охлаждение. Как правило, детали охла- ждают вместе с печью со скоростью 30–100 °С/час. Температурный интер- вал нагрева для полного отжига показан на стальной части диаграммы

«Железо–цементит» (выше линии GS, рис. 7.7). Структура доэвтектоид- ной стали после отжига состоит из избыточного феррита и перлита.

Основные цели полного отжига:

· устранение пороков структуры, возникших при предыдущей обра- ботке (литье, горячей деформации, сварке, термообработке), – крупнозер- нистости и видманштеттовой структуры;

· смягчение стали перед обработкой резанием – получение крупнозер- нистости для улучшения качества поверхности и большей ломкости стружки низкоуглеродистых сталей;

· уменьшение напряжений.

| 1 |

| 4 |

| 6 |

| Асm |

| 1147 º |

| 0 A3 0 0 0 |

| 5 |

| A1 |

| 727 º |

| 2 |

| 3 |

| A1 |

100

80

60

40

Fe 0,02 0,8 1 2 2,14 C,%

Рис. 7.8. Стальная область диаграммы с зонами нагрева при отжиге: 1 – диффузионный; 2 – рекристаллизационный; 3 – для снятия напряжений;

4 – полный; 5 – неполный; 6 – нормализационный

Неполный отжиг отличается от полного тем, что нагрев производится на 30–50 °С выше критической точки А1 (линия РSК на диаграмме железо– цементит). Эта операция производится как для доэвтектоидных сталей, так и для заэвтектоидных сталей. Охлаждение проводят так же, как и при пол- ном отжиге (вместе с печью). При неполном отжиге не происходит изме- нение ферритной составляющей структуры в доэвтектоидной стали и це- ментитной составляющей в заэвтектоидной стали, поэтому полного ис-

правления структуры не происходит. Неполный отжиг доэвтектоидной стали используют для смягчения ее перед обработкой резанием, снятия внутренних напряжений.

В заэвтектоидных сталях в результате неполного отжига образуется структура зернистого перлита, обладающая наименьшей твердостью и по- зволяющая облегчить обработку резанием углеродистых и легированных инструментальных и подшипниковых сталей. Кроме того, зернистый пер- лит является оптимальной структурой перед закалкой, т. к. обладает меньшей склонностью к росту аустенитных зерен, широким интервалом закалочных температур, меньшей склонностью к растрескиванию при за- калке, а также повышенной прочностью и вязкостью.

Изотермический отжиг заключается в нагреве стали до температуры А3 + (30–50 °С), последующего ускоренного охлаждения до температуры изотермической выдержки ниже точки А1 и дальнейшего охлаждения на спокойном воздухе. Изотермический отжиг по сравнению с обычным от- жигом имеет два преимущества:

· больший выигрыш во времени, т. к. суммарное время ускоренного охлаждения, выдержки и последующего охлаждения может быть меньше медленного охлаждения изделия вместе с печью;

· получение более однородной структуры по сечению изделий, т. к. при изотермической выдержке температура по сечению изделия выравни- вается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения.

Нормализационный отжиг (нормализация) применяют как промежу- точную операцию для смягчения стали перед обработкой резанием и для общего улучшения ее структуры перед закалкой. При нормализации доэв- тектоидную сталь нагревают до температур А3 + (30–50 °С) и заэвтектоид- ную Аст + (30–50 °С) и после выдержки охлаждают на спокойном воздухе. Ускоренное по сравнению с отжигом охлаждение обуславливает не- сколько большее переохлаждение аустенита, поэтому при нормализации получается более тонкое строение эвтектоида (тонкий перлит или сорбит)

и более мелкое эвтектоидное зерно.

Прочность стали после нормализации несколько выше, чем после от- жига. В заэвтектоидной стали нормализация устраняет грубую сетку вто- ричного цементита. При нагреве выше точки Аст вторичный цементит рас- творяется, а при последующем ускоренном охлаждении на воздухе не ус- певает образовать грубую сетку, понижающую свойства стали.

Дата: 2018-12-21, просмотров: 896.