В жидком состоянии атомы вещества вследствие теплового движения перемещаются беспорядочно. В то же время в жидкости имеются группи- ровки атомов небольшого объема, в пределах которых расположение ато- мов вещества во многом аналогично их расположению в решетке кристал- ла. Эти группировки неустойчивы, они рассасываются и вновь появляются в жидкости. При переохлаждении жидкости некоторые из них (наиболее

крупные) становятся устойчивыми и способными к росту. Эти устойчивые группировки атомов называют центрами кристаллизации (зародышами).

Образование зародышей способствует флуктуации энергии, т. е. от- клонение энергии группировок атомов в отдельных зонах жидкого металла от некоторого среднего значения. Размер образовавшегося зародыша зави- сит от величины зоны флуктуации.

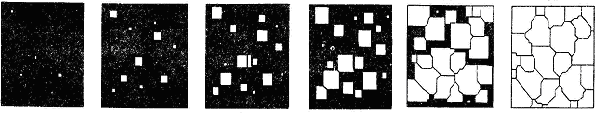

Процесс образования кристаллов путем зарождения центров кристал- лизации и их роста можно рассмотреть с помощью схем (рис. 2.3).

Рис. 2.3. Схема процесса кристаллизации

Рассмотрение подобных схем кристаллизации позволяет объяснить два важных момента:

1) по мере развития процесса кристаллизации в нем участвует все большее и большее число кристаллов, поэтому процесс вначале ускоряется до тех пор, пока в какой-то момент взаимное столкновение растущих кри- сталлов не начинает заметно препятствовать их росту, которое замедляет- ся; тем более, что и жидкости, в которой образуются новые кристаллы, становится все меньше;

2) в процессе кристаллизации кристалл, окруженный жидкостью, имеет правильную форму, но по мере столкновения и срастания кристал- лов их правильная форма нарушается и оказывается в зависимости от ус- ловий соприкосновения растущих кристаллов. Кристаллы неправильной формы называются кристаллитами или зернами.

Скорость процесса и окончательный размер кристаллов при затверде- вании определяется соотношением между скоростью образования центров кристаллизации и скоростью роста кристаллов (рис. 2.4).

| Vз Vр |

∆Т

Рис. 2.4. Изменение скорости образования зародышей VЗ и скорости роста кристаллов

VР в зависимости от степени переохлаждения ∆Т

При небольших степенях переохлаждения, когда зародыш критиче- ского размера велик, а скорость образования зародышей мала, в результате затвердевания образуется крупнокристаллическая структура. Чем больше степень переохлаждения, тем больше центров кристаллизации и тем меньше размер зерна. Чем мельче зерно, тем выше механические свойства сплава.

Небольшие степени переохлаждения достигаются при заливке жидко- го металла в форму с низкой теплопроводностью (земляная, шамотовая) или в подогретую металлическую форму. Увеличение переохлаждения происходит при заливке жидкого металла в холодные металлические фор- мы, а также при уменьшении толщины стенок отливок. Поскольку при этом скорость образования зародышей увеличивается более интенсивно, чем скорость их роста, получается более мелкий кристалл.

В реальных условиях процессы кристаллизации и характер образую- щейся структуры в значительной мере зависят от имеющихся центров кри- сталлизации. Такими центрами являются частицы тугоплавких неметалли- ческих включений, оксидов, интерметаллических соединений, образуемых примесями. При кристаллизации атомы металла откладываются на акти- вированные поверхности примеси как на готовом зародыше.

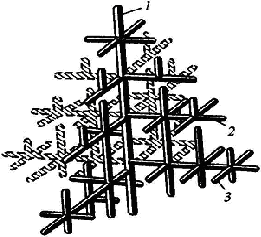

Наличие готовых центров кристаллизации приводит к уменьшению размеров кристалла при затвердевании. Рост зерна чаще всего происходит по дендритной схеме (рис. 2.5). Это связано с тем, что развитие зародышей протекает главным образом в тех направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние меж- ду ними. В этих направлениях образуются ветви – оси первого порядка I. От осей первого порядка начинают расти оси второго порядка II, от них – оси третьего порядка III и т. д.

Рис. 2.5. Схема строения дендрита: 1–3 – оси первого, второго и третьего порядка

Условия отвода теплоты при кристаллизации значительно влияют на форму зерен. Кристаллы растут преимущественно в направлении, обрат- ном отводу теплоты. Поэтому при направленном теплоотводе образуются

вытянутые (столбчатые) кристаллы. Если теплота от растущего кристалла отводится во всех трех направлениях с приблизительно одинаковой скоро- стью, формируются равноосные кристаллы.

Структура слитка зависит от многих факторов, основные из которых следующие:

· количество и свойство примесей в чистом металле или легирующих элементов в сплаве;

· температура разливки;

· скорость охлаждения при кристаллизации, а также конфигурация;

· температура;

· теплопроводность;

· состояние внутренней поверхности литейной формы.

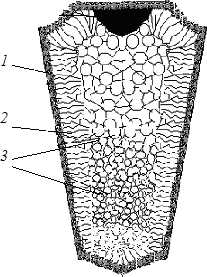

Типичная структура литого слитка состоит из трех основных зон

(рис. 2.6).

Рис. 2.6. Схема строения стального слитка: 1 – наружная мелкозернистая корка, 2 – зона столбчатых кристаллов, 3 – зона равноосных кристаллов

1 зона – наружная мелкозернистая корка, состоящая из мелких раз- лично ориентированных кристаллов. Для этой зоны характерна большая степень переохлаждения, что ведет к образованию большого количества центров кристаллизации. Отсутствие направленного роста кристаллов этой зоны объясняется их случайной ориентацией, которая является причиной столкновения кристаллов и прекращения их роста. Эта зона очень тонка и не всегда различима невооруженным глазом.

2 зона – зона столбчатых кристаллов. После образования корки уменьшается степень переохлаждения и кристаллы растут в направлении отвода тепла.

3 зона – зона равноосных кристаллов. В центре слитка нет определен- ной направленности отвода тепла, наблюдается наименьшая степень пере-

охлаждения, кристалл может расти практически с одинаковой скоростью по всем направлениям.

Применяя различные технологические приемы, можно изменить коли- чественные соотношения зон или исключить из структуры слитка какую– либо зону вообще. В верхней части слитка, которая затвердевает в послед- нюю очередь, концентрируется усадочная раковина. Под усадочной рако- виной металл получается рыхлым, в нем содержится много усадочных форм. Часть слитка с усадочной раковиной и рыхлым металлом отрезают.

Дата: 2018-12-21, просмотров: 814.