Испытания на растяжение относят к самым распространенным видам механических испытаний, при которых определяется прочность и пла- стичность материала. Результаты экспериментальных исследований меха- нических свойств материала при одноосном растяжении обычно изобра- жают в виде графиков зависимости напряжения от деформации (рис. 3.4). Чаще всего испытания проводят при «комнатной» температуре, т. е. при t = 20 °С (или Т = 293 К), и при постоянной и достаточно малой скорости деформации (e& » 1×10-2 ñ-1). При этом силу Р, растягивающую образец, относят к первоначальной площади поперечного сечения F0, а удлинение образца Dl – к первоначальной расчетной длине образца l0:

o = P ; e

= Dl ,

(3.12)

F0 l0

т. е. не учитывают изменение площади поперечного сечения образца и предполагают равномерное деформирование образца по его длине.

Условный предел прочности sВ определяется как отношение макси- мальной силы Pmax к первоначальной площади поперечного сечения образца:

o  =

Pmax .

F0

(3.13)

| σ,Па |

| σУ |

| σ ПЦ |

| σТ |

| σВ |

Рис. 3.4. Условная диаграмма растяжения

Для определения действительного предела прочности Sb максималь- ную силу Pmax необходимо относить к действительной площади перечного

сечения образца. Поскольку длина образца после деформации dz(1 + e z ), а

площадь поперечного сечения равна F, то согласно постоянству объема до

и после деформации: F0 dz = Fdz(1 + e z ),

откуда

F = F0 и

1 + e z

Sb = s b

(1 + e z

). (3.14)

На диаграмме растяжения (см. рис. 3.5) наблюдаются области упру- гой деформации, исчезающей после снятия вызвавшей ее нагрузки, и пла- стической. Между напряжениями и деформациями в области упругости соблюдается закон Гука:

o z = Ee z , (3.15)

где E – модуль упругости при растяжении (модуль Юнга).

Модуль упругости Е является константой материала, характеризую- щей его жесткость. Величина Е выражает сопротивляемость материала уп- ругой деформации при растяжении. Следует отметить, что величина моду- ля упругости даже для одного и того же материала не является постоянной и колеблется в некоторых пределах. Однако в инженерных расчетах этой разницей можно пренебречь и принять для большинства материалов одно и то же значение Е как при растяжении, так и при сжатии. Модуль упруго- сти является коэффициентом пропорциональности между нормальным на- пряжением σ и относительной деформацией ε и выражается зависимостью:

Е = σ/ε = tg α, (3.16)

где α – угол наклона прямолинейной части диаграммы растяжения σ = f (ε)

к оси абцисс.

Аналогично при сдвиге величина G является коэффициентом пропор- циональности между касательным напряжением τ и относительным сдви- гом γ и называется модулем упругости при сдвиге или модулем сдвига. Ве- личина G выражается зависимостью:

G = τ/γ . (3.17)

В связи с тем, что при растяжении или сжатии материал испытывает как продольные ε, так и поперечные ε1 деформации, их отношение может быть выражено через коэффициент поперечной деформации, называемый также коэффициентом Пуассона µ:

µ = ε1/ ε. (3.18)

Коэффициент Пуассона так же, как и модули упругости, является ха- рактеристикой упругих свойств материала.

Все три константы упругости материала связаны между собой сле- дующей зависимостью:

G = Е/2(1 + µ). (3.19)

Наибольшее напряжение, при снятии которого остаточные деформа- ции не превышают некоторой заданной малой величины (обычно менее 0,2%), называют пределом упругости sУ.

Если за участком пропорциональности напряжения и деформации следует площадка текучести, соответствующая увеличению деформации при постоянном напряжении (рис. 3.9), то это напряжение называют пре- делом текучести sТ. При отсутствии таковой площадки пределом текуче- сти считают напряжение, соответствующее некоторому установленному небольшому уровню деформации (например, 0,2%) – s0,2.

Область справедливости закона Гука устанавливается пределом про- порциональности sПЦ. Поскольку пропорциональность напряжения де- формации обычно выполняется во всей области упругости, при практиче- ских расчетах предел пропорциональности принимают равным пределу упругости (или меньше).

Для использования диаграмм растяжения при других, более сложных

схемах деформирования напряжение s z заменяют интенсивностью на-

пряжений si , а деформацию e z – интенсивностью деформаций e i .

Пластичность характеризуется относительным удлинением и относи- тельным сужением. Относительное удлинение δ – это относительное при- ращение (lK – l0) расчетной длины образца после разрыва к его первона-

чальной расчетной длине l0, выраженное в процентах:

d = [(lK

- l0 )/ l0 ]×100%.

(3.20)

Относительное сужение ψ – это соотношение разности начальной и конечной площади (S0 – SK) поперечного сечения образца после разрыва к начальной площади S0 поперечного сечения, выраженное в процентах:

y = [(S0 - S K )/ S0 ]×100%.

(3.21)

Испытания на растяжение не всегда оценивают склонность материала к хрупкому разрушению, поэтому применяют испытания для определения ударной вязкости, отличающиеся от обычных испытаний на растяжение

тем, что образец испытывается на изгиб при ударном (динамическом) на- гружении.

Ударная вязкость – способность материала сопротивляться динамиче- ским нагрузкам, определяется как отношение затраченной на излом рабо- ты А к площади его поперечного сечения S в месте надреза до испытания: КС = А/S.

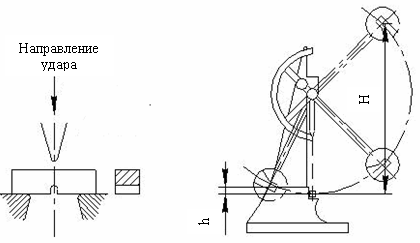

Рис. 3.5. Схема испытания на ударную вязкость: а) образец, б) маятниковый копер

Для испытания (ГОСТ 9454–78) изготавливают стандартные образцы, имеющие форму квадратных брусков с надрезом. Форма надреза может быть округлой, V–образной и в виде трещины. Испытывают образцы на ма- ятниковых копрах. Свободнопадающий маятник копра ударяет по образцу со стороны, противоположной надрезу. При этом фиксируется работа, за- траченная на излом образца (рис. 3.5).

Определение ударной вязкости особенно важно для металлических материалов, работающих при отрицательных температурах и проявляю- щих склонность к хладноломкости. Чем ниже температура, при которой вязкое разрушение материала переходит в хрупкое, и больше запас его вязкости, тем он надежнее.

Определение твердости

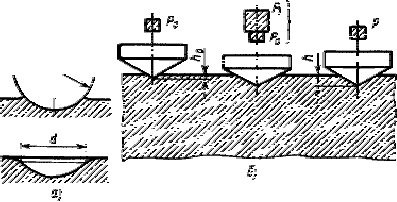

Твердость – способность материала сопротивляться проникновению в него другого, более твердого, материала. Высокой твердостью должны об- ладать металлорежущие инструменты (резцы, сверла, фрезы и т. д.), а так- же поверхностно упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла, Виккерса и др. (рис. 3.9).

Способ Бринелля (ГОСТ 9012–59) основан на том, что в плоскую по- верхность металла вдавливают под постоянной нагрузкой закаленный ша- рик (индентор). Диаметр шарика и величину нагрузки устанавливают в за- висимости от твердости и толщины испытуемого металла. Испытание вы- полняют на приборе ТШ (твердомер шариковый): столик прибора с уста-

новленным на нем образцом поднимают до соприкосновения с шариком. Груз опускается и вдавливает шарик в испытуемый образец. На поверхно- сти образца образуется отпечаток. Чем больше диаметр отпечатка, тем ме- талл мягче.

Рис.3.9. Схемы определения твердости:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

За меру твердости НВ принимают отношение нагрузки F к площади поверхности отпечатка шарика диаметром D:

НВ =

2F

| ( |

- d 2 ), МПа. (3.22)

Диаметр отпечатка измеряют оптической лупой, значение твердости определяют по таблице. Метод прост, достаточно точен и пригоден для измерения твердости материалов до НВ 6500 (средний уровень твердости). Для испытания твердых материалов применяют способ Роквелла (ГОСТ 9013–59). Способ назван по имени американского металлурга ХХ

века С. П. Роквелла, разработавшего этот метод.

ПО способ Роквелла твердость металлов определяют вдавливанием в испытываемую поверхность алмазного индентора в виде конуса с углом при вершине 120° (шкалы А и С) или стального закаленного шарика диа- метром 1/16 дюйма, т. е. 1,588 мм (шкала В). Значение твердости отсчи- тывают по циферблату индикатора, установленного на приборе.

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению на- конечника на 0,002 мкм:

HRC = 0,2 - (H - h) ,

0,002

HRB = 0,26 - (H - h). (3.23)

0,002

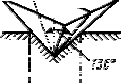

При определении твердости способом Виккерса (ГОСТ 2999–75) – от названия английского военно-промышленного концерна «ВИККЕРС» – в

поверхность образца вдавливается алмазный индентор (наконечник), имеющий форму правильной четырехгранной пирамиды с двугранным уг- лом при вершине 136°. При испытаниях применяют нагрузки от 50 до 1000 Н в зависимости от твердости образца.

Числовое значение твердости определяют следующим образом: заме- ряют с помощью микроскопа длину обеих диагоналей отпечатка после снятия нагрузки и по среднему значению длины диагонали находят в таб- лице соответствующее значение твердости.

Для измерения твердости металлов в малых объемах (например, в зер- нах металла) применяют способ определения микротвердости, подобный способу Виккерса.

Для соизмерения значений твердости, определенных различными спо- собами, применяются переводные таблицы (пример: табл.3.1).

Перевод величин твердости

Таблица 3.1

| d10, мм | По Бринеллю НВ, МПа | По Роквеллу | По Виккерсу НV, МПа | ||

| НRА | НRС | НRВ | |||

| 2,34 | 6880 | 84,5 | 65,0 | – | 9400 |

| 2,44 | 6320 | – | 62,0 | – | 8320 |

| 2,50 | 6010 | 81,0 | 59,0 | – | 7560 |

| 2,60 | 5550 | 79,0 | 56,0 | – | 6530 |

| 2,68 | 5220 | 78,0 | 53,0 | – | 5940 |

| 2,78 | 4850 | 76,0 | 50,0 | – | 5420 |

| 2,88 | 4510 | 74,5 | 47,5 | – | 4950 |

| 2,98 | 4200 | 73,0 | 44,0 | – | 4490 |

| 3,10 | 3880 | 71,0 | 41,0 | – | 4060 |

Для оценки механических свойств материалов и приблизительного значения предела прочности можно использовать значение твердости, оп- ределенной по испытаниям способом Бринелля. Эмпирическое соотно- шение выглядит следующим образом:

σВ ≈ 0,33НВмах ,

где σВ – временное сопротивление, НВмах – максимальное значение твердо- сти при нагрузке, с которой начинается плавное понижение твердости.

Дата: 2018-12-21, просмотров: 754.