Как следует из диаграмм растяжения, при деформации сталей при комнатной температуре предел текучести увеличивается с ростом дефор- мации, то есть материал в этих условиях упрочняется.

Упрочнение – изменение структуры и свойств металлического мате- риала, вызванное пластической деформацией.

Наибольшую сопротивляемость пластическому деформированию должен оказывать металл с очень малой плотностью дислокаций r. По ме- ре увеличения плотности дислокаций r сопротивление пластическому де- формированию уменьшается (рис. 3.6).

| 1010 – 106 – 108 |

10 12

10 12

ρкр ρ, см -2

Плотность дислокаций

Рис. 3.6. Зависимость сопротивления деформированию от плотности дислокаций

Это происходит до достижения некоторого критического значения плотности дислокаций rкр. когда начинается взаимодействие силовых по- лей, окружающих дислокации, что и вызывает увеличение сопротивления пластическому деформированию.

Следовательно, увеличение сопротивления пластическому деформи- рованию можно получить двумя путями: наклепом металла, т. е. прямым повышением плотности дислокаций или доведением плотности дислока- ций до очень малого значения.

Наклепом называется упрочнение металла при холодной пластической деформации. В результате наклепа прочность (σВ, σ0,2, твердость и др.) по- вышается, а пластичность и ударная вязкость (δ, ψ, КСU) – уменьшаются. Упрочнение возникает вследствие увеличения числа дефектов кристалличе- ской структуры, которые затрудняют движение дислокаций, а следователь- но, повышают сопротивление деформации и уменьшают пластичность.

Наклеп является одним из важнейших способов изменения свойств, особенно для сплавов, не упрочняющихся термической обработкой, и для металлов, обладающих пластичностью. Методы упрочняющего воздейст- вия можно разделить на поверхностные (обкатка роликами, дробеструй- ная обработка) и сквозные (прокатка листов, волочение проволоки). Обра- ботка металлов резанием также приводит к наклепу и изменению структу- ры в тонком поверхностном слое, что необходимо учитывать при после- дующей эксплуатации изделий.

Таким образом, пластические деформации вызывают повышение плот- ности дислокаций, искажение кристаллической решетки и приводят к уве- личению напряжения, при котором возможны дальнейшие деформации.

Второй способ – создание металлов и сплавов с бездефектной структу- рой, – является более прогрессивным. В настоящее время получают кри- сталлы небольших размеров (длиной 2–10 мм и толщиной 0,5–2,0 мкм), так называемые «усы», практически без дислокаций, с прочностью близкой к теоретической. Такие кристаллы нашли свое применение для армирования волокнистых композиционных материалов, в микроэлектронике и т. д.

а) в) г)

б)

Рис. 3.7. Текстура, возникающая при пластической деформации: а) исходная структура, б) текстура при растяжении, в) текстура при сжатии, г) текстура при сдвиге

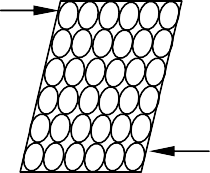

При деформировании округлые зерна заменяются вытянутыми в на- правлении деформации, образуется так называемая текстура (textura – ткань, связь, строение) – анизотропная поликристаллическая или аморфная среда, состоящая из кристаллов или молекул с преимущественной ориен- тировкой. Текстуры могут быть осевыми – с предпочтительной ориенти-

ровкой элементов текстуры относительно одного особого направления, плоскими – с ориентировкой относительно особой плоскости и полными – при наличии особой плоскости и особого в ней направления (рис. 3.7). Текстура создает анизотропию свойств.

Упрочненный металл обладает повышенным запасом внутренней энергии, т. е. находится в неравновесном состоянии. Для приведения ме- талла в равновесное состояние его необходимо нагреть. При нагреве на- клепанного металла в нем протекают следующие процессы:

· частичное восстановление структурного совершенства в результате уменьшения точечных дефектов за счет увеличения подвижности атомов (избыточные вакансии и межузельные атомы взаимодействуют между со- бой, а также поглощаются дислокациями при перераспределении послед- них при нагреве) и снижение внутренних напряжений (процесс возврата);

· уменьшение плотности дислокаций за счет аннигиляция противопо- ложных по знаку дислокаций и образование субзерен (полигонов), свобод- ных от линейных несовершенств за счет выстраивания дислокационных стенок (процесс полигонизации);

· зарождение и рост новых равноосных зерен вместо ориентированной волокнистой структуры деформированного металла (процесс рекристалли- зации).

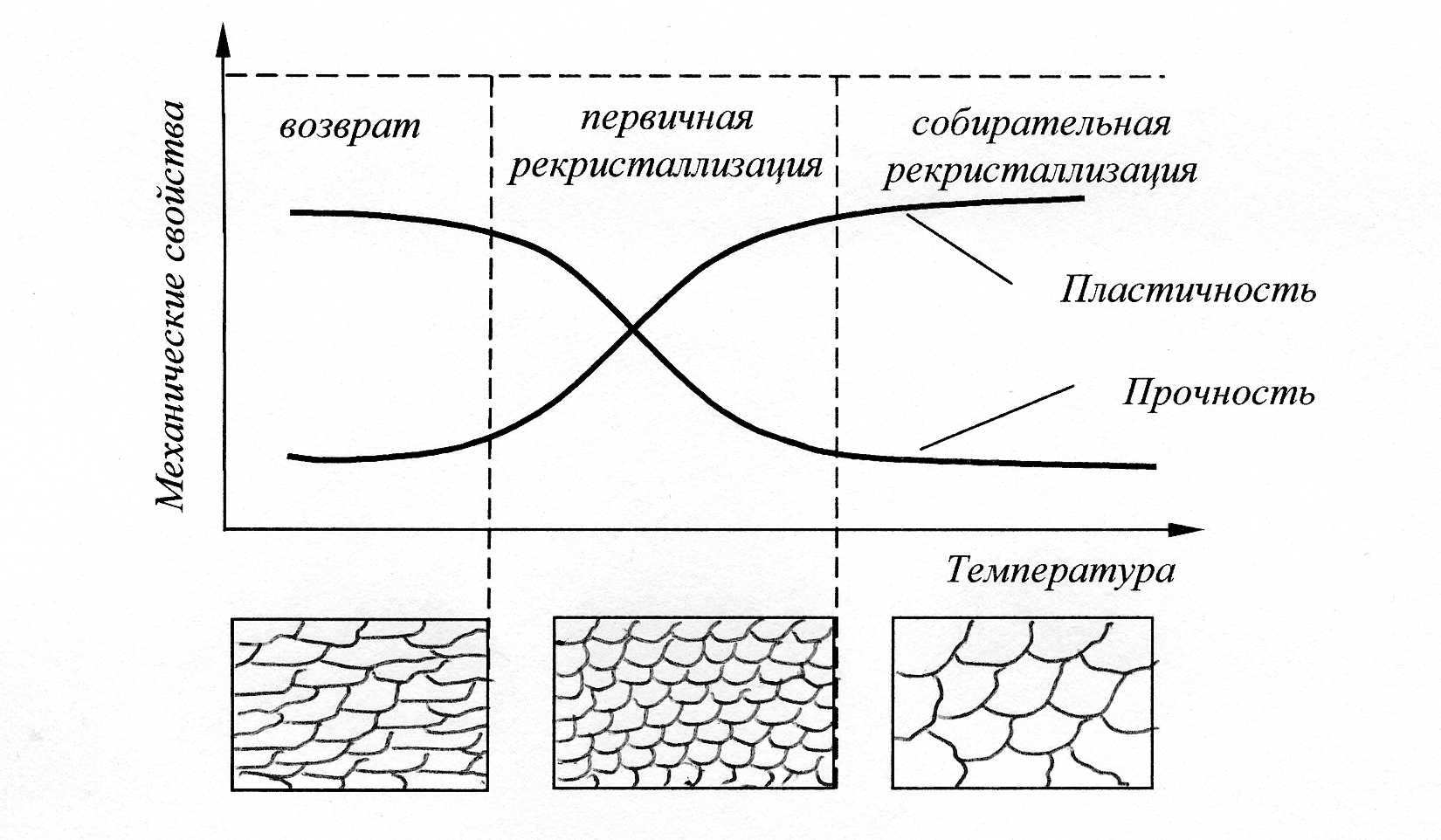

Процесс рекристаллизации начинается с образования зародышей но- вых зерен и заканчивается полным замещением деформированного зерна мелкими равноосными зернами (первичная рекристаллизация), в результа- те чего полностью снимается наклеп, созданный при пластическом дефор- мировании (снижаются прочность и твердость металла и увеличивается его пластичность), металл приобретает равновесную структуру с мини- мальным количеством дефектов кристаллического строения. Плотность дислокаций после рекристаллизации снижается с 1010–1012 см-2 до 106–108 см-2.

Рис. 3.8. Изменение прочности, пластичности и зернистого строения в процессе нагрева деформированного металла

При дальнейшем повышении температуры происходит увеличение размеров наиболее крупных зерен за счет присоединения мелких. С повы- шением температуры число крупных зерен постепенно растет, пока все мелкие зерна не окажутся присоединенными к крупным – процесс вторич- ной (собирательной) рекристаллизации.

Температуру начала рекристаллизации, при которой протекает рекри- сталлизация, происходит разупрочнение холоднодеформированного ме- талла и восстановление его пластичности называют температурным поро- гом рекристаллизации ТПР.

Эта температура не является постоянной физической величиной, как, например, температура плавления. Для данного металла (сплава) она зави- сит от длительности нагрева, степени предварительной деформации, вели- чины зерна до деформации и т. д. Температурный порог рекристаллиза- ции снижается с повышением степени деформации, увеличении длитель- ности нагрева или уменьшении величины зерна до деформации.

Температура начала рекристаллизации ТПР для технически чистых металлов составляет примерно 0,4ТПЛ, для чистых металлов снижается до (0,1–0,2)ТПЛ, а для сплавов возрастает до (0,5-0,6)ТПЛ.

ДИАГРАММЫ СОСТОЯНИЯ СПЛАВОВ

Дата: 2018-12-21, просмотров: 1143.