Переходные посадки предусмотрены только в 4 – 8 квалитетах. Точность вала должна быть на один квалитет выше точности отверстия.

Выбор посадки определяется требуемыми точностью сборки и разборки соединения и сводится к расчету максимального зазора и максимального натяга.

Максимальный зазор

Smax = Fr / кт ,

где Fr – допуск на радиальное биение втулки на валу (возникает при зазоре и одностороннем смещении вала в отверстии).

кт – коэффициент запаса точности (кт = 2 … 5).

Максимальный натяг

Nmax = Smax ∙ (3-z) / (3+z),

где z – аргумент функции Лапласа Ф0.

Ф0 (z) = Pz - 0,5,

где Pz – вероятность получения зазора в соединении.

По рассчитанным Smax и Nmax выбирается переходная посадка, так, чтобы табличные значения Smax таб. и Nmax таб. не превышали расчетных.

Методы и средства контроля гладких

Цилиндрических поверхностей

Контроль калибрами, их назначение, классификация, правила использования

Контроль гладких цилиндрических изделий типа валов и втулок в массовом и крупносерийным производстве производится с помощью предельных калибров (для изделий с размерами от 1 до 360 мм).

Калибры предназначены для определения годности деталей с допуском от IT6 … IT17.

Калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот выступов, а также расположение поверхностей и другие параметры.

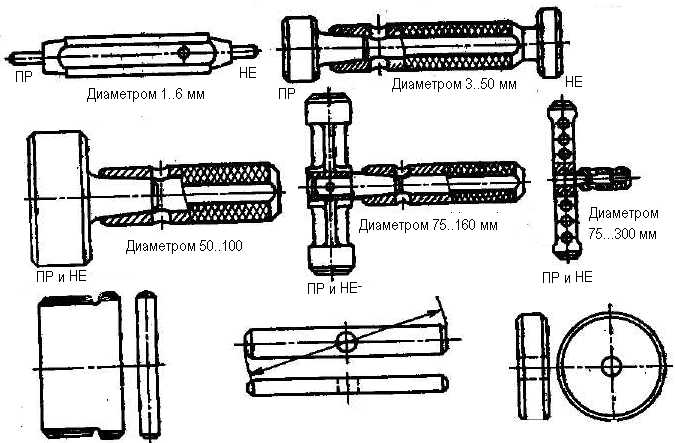

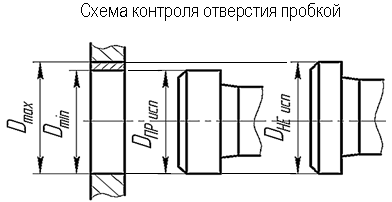

Для контроля валов используют калибры скобы, для отверстий – калибры пробки.

С помощью калибров определить действительный размер детали нельзя. С их помощью выясняют, выходит ли проверяемый размер за верхний или нижний предел, либо находится между ними.

Для контроля используют комплект калибров: проходной (ПР) и непроходной (НЕ).

По назначению калибры делятся:

- рабочие – используются контролерами или рабочими при контроле деталей в процессе их изготовления (ПР и НЕ).

- контрольные – при контроле рабочих калибров в процессе их изготовления (К-ПР и К-НЕ), и эксплуатации (К-И износа). Изготавливаются только для скоб в виде колец. Для пробок не изготавливаются (сложная конфигурация, высокая точность). К-И – контролируют предельный износ проходного калибра.

Правила использования калибров

Деталь считается годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходной калибр не проходит по контролируемой поверхности детали.

Если ПР калибр не проходит – исправимый брак; НЕ проходит – неисправимый брак.

Конструкции калибров

Калибры-пробки

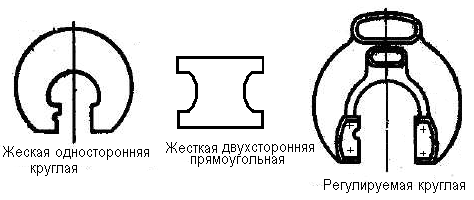

Калибры-скобы

Применяются жесткие и регулируемые скобы. Регулируемые скобы можно настраивать на разные размеры (до 330мм), что позволяет компенсировать износ и использовать одну скобу для контроля размеров, лежащих в определённом интервале. Используются для контроля размеров 8 квалитета и грубее. Менее точные и менее надежные по сравнению с жесткими.

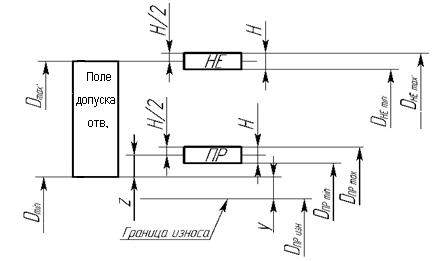

Схемы расположение полей допусков калибров, маркировка калибров

Калибры-пробки

ГОСТ24853-81 на гладкие калибры устанавливает следующие допуски на изготовление:

Н (Н1) – рабочих калибров пробок (скоб)

Нs – тех же калибров, но со сферическими поверхностями

Нp – контрольных калибров

z (z1) - величина смещения середины поля допуска ПР калибра во внутрь поля допуска контролируемого изделия

y (у1) – величина, определяющая выход размера изношенного ПР калибра за предельные размеры детали (граница износа).

Рисунок – Схема расположения полей допусков калибра-пробки

За номинальный размер ПР калибра пробки принимают минимальный предельный размер контролируемого отверстия, для НЕ калибра пробки – максимальный предельный размер контролируемого отверстия.

Расчет предельных и исполнительных размеров калибров-пробок

D ПР max = D min + z + Н/2

D ПР min = D min + z - Н/2.

Размер предельно изношенной проходной стороны пробки

D ПР изн. = D min – у.

Исполнительный размер – предельный размер по которому изготавливают новый калибр.

DПР исп. = DПРmax –Н.

DПР исп. = DПРmax –Н.

D НЕ max = D max + Н/2;

D НЕ min = D max - Н/2;

D НЕ исп. = DНЕmax- Н.

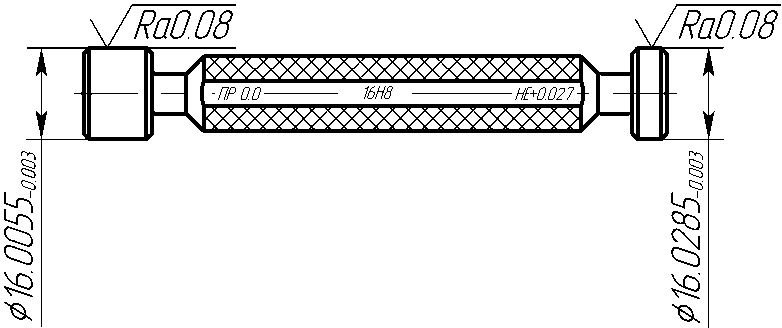

Рисунок– Эскиз калибра пробки

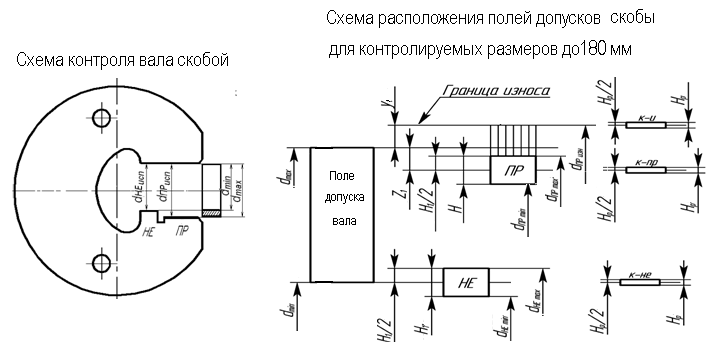

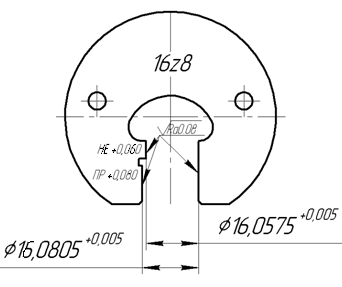

2) Калибры – скобы

Расчет предельных и исполнительных размеров калибров-скоб

dПР min = dmax – z1 – H1/2

dПР min = dmax – z1 – H1/2

dПР max = dmax – z1 + H1/2

dПР изн. = dmax + y1

dПР исп. = dПР min + Н1

dНЕ min = dmin - H1/2

dНЕ max = dmin + H1/2

dНЕ исп = dНЕ min+ Н1

Рисунок– Эскиз калибра скобы

Система допусков и посадок подшипников качения

Дата: 2018-12-21, просмотров: 791.